柴油机减压-排气复合缓速匹配试验研究

刘新华 , 刘逢春, 张磊 , 魏鹏程 , 李政建 , 杨贵春

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 东风康明斯发动机有限公司, 湖北 襄阳 441004)

柴油机减压-排气复合缓速匹配试验研究

刘新华1, 刘逢春1, 张磊2, 魏鹏程1, 李政建2, 杨贵春1

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 东风康明斯发动机有限公司, 湖北 襄阳 441004)

通过对柴油机独立减压缓速、排气缓速性能进行研究,获取了二者在循环工作过程中的作用区域和性能提升的影响因素,并以此为基础,组合二者最优方案形成了复合缓速系统,进一步分析独立缓速性能改进方法在复合缓速中的适用性,通过试验验证了改进策略的有效性。研究结果表明,复合缓速是一种有效的辅助缓速装置,合理匹配后可在柴油机运转转速范围内获得与柴油机标定功率相等的制动功率,同时柴油机排温仍然可控制在限值范围内。

柴油机; 发动机制动; 减压缓速; 排气缓速; 复合缓速; 制动功率

发动机缓速器主要用来弥补车辆在高速行驶和长坡道下坡行驶时,长期采用车辆行车制动导致制动器过热使车辆行驶不可靠的严重安全问题[1-3]。世界上许多国家的交通法规已将辅助制动系统列为商用车辆的必备系统。我国交通部也在2012年颁布的行业标准中对12 t以上重型车辆装备缓速器作了明确规定[4]。董颖等从使用上介绍了排气缓速、泄气缓速、减压缓速等典型发动机缓速器的结构特征、工作原理和性能特点,并通过对缓速器工作过程分析,比较了几种典型缓速方式的特点,指出国内发动机缓速研究应集中在排气缓速与减压缓速联合发动机辅助缓速方式上进行[5]。夏基胜基于台架试验研究了发动机缓速器的性能,研究发现减压制动器功率最大,发动机摩擦制动功率最小,所有缓速器的制动功率均随发动机运行转速的升高而增大,但泄气缓速方式随转速升高增幅趋于缓慢[6]。由以上可见,为了进一步提升发动机辅助缓速装置的制动功率,同时兼有排气缓速装置的廉价性,可以考虑采用减压与排气复合缓速方式。

本研究对某型四冲程涡轮增压柴油机分别匹配独立排气缓速、独立减压缓速和复合缓速装置进行分析,获取独立缓速系统各制动作用区域和影响因素以及在复合缓速中二者各自贡献占比,进一步明确提升复合制动功率受限因素,提出对应的改进措施。通过台架试验,对所提出的方法进行了验证。

1 试验条件及试验方法

1.1 试验条件

试验样机为某增压中冷柴油机,其主要技术参数见表1。

表1 柴油机技术参数

对应匹配的减压缓速器为集成摇臂式,排气凸轮更换为专用的制动凸轮,推挺机构由平面挺柱改为滚柱挺柱,摇臂增加排气门驱动装置,驱动行程1.8 mm,加强了排气阀弹簧。压缩释放缓速使用时由发动机ECU接通位于摇臂油路上的电磁阀,机油压力驱动制动活塞消除排气门间隙,使排气凸轮上的制动凸台能在合适的行程驱动排气门动作[7]。

对应匹配的排气制动缓速器采取排气口安装的蝶阀形式,蝶阀转动将排气管堵死,在发动机气缸内形成可控的背压力,增加排气行程的功率消耗。背压控制通过调整阀的驱动气缸压力进行。

1.2 试验方法

采用电力测功机倒拖被试柴油机,测试各缓速器方案的制动功率。测功机扭矩检测精度±0.2%,转速检测精度±1 r/min。同步采集了柴油机运行状态控制参数和柴油机1缸的缸压曲线。

制动试验前,首先进入发动机标定点工况热机,待机油温度高于95 ℃并趋于稳定后,再进行各缓速方案的制动功率测试,避免发动机机油黏度变化引起柴油机摩擦副的摩擦系数变化[8],致使制动性能评价结果不一致。

1.3 试验方案

为了实现最优的复合缓速系统匹配,试验首先开展被试柴油机独立排气缓速和独立压缩释放缓速性能研究。在二者最优组合形成复合缓速基础上,再进一步提升复合制动性能。方案见表2。

表2 柴油机缓速试验方案

试验工况转速为1 000~2 300 r/min,工况分割间隔为100 r/min。

2 试验结果与影响因素分析

2.1 独立排气缓速制动

由于排气缓速采用排气管节流关闭来增大柴油机推出功,通过增大节流蝶阀的驱动气缸压缩空气压力可提高排气管的密封性,从而增大排气制动功率。随着驱动气缸的压缩空气压力提升,因蝶阀密封作用直接减少了柴油机空气消耗量。图1示出排气缓速装置不同气缸驱动压力对应的柴油机空气消耗量随转速的变化规律。为了直观对比驱动压力对柴油机空气节流的影响,图1中对各趋势线进行了线性回归拟合。从图中可以看出驱动气缸的压缩空气压力越大,节流效果越明显。

图1 排气制动对柴油机空气的节流作用

图2示出排气缓速装置不同驱动气缸压力对应的柴油机排气背压随转速的变化规律。由图2可知,随着气缸驱动压力增大,低转速制动工况的排气背压提升也增大。这是由于低转速工况缸内推出空气相对较少,在气门弹簧的作用下,排气门二次开启平衡力低[9],气体EGR率低,相应地背压提升余量也越大。

图2 排气背压随转速变化趋势

为了进一步探索驱动阀对发动机的节流极限,进行了1 MPa驱动气缸压力性能测试。图2中1 MPa气缸驱动压力下排气背压随转速变化趋势与其他驱动压力不同,以1 400 r/min转速为转折点,转折点之上,排气背压增加趋势与其他保持一致,转折点之下排气背压增长不明显。这是由于提升蝶阀密封性的同时提升了排气背压,当达到一定的滞流边界,蝶阀驱动缸的平衡被气流强力冲破形成持续的气体泄漏。在转折点以下低转速工况蝶阀驱动逐渐恢复,排气背压也得到了恢复,同时提升了低速工况的背压。由此可见排气背压的提升还受限于驱动气缸的品质。

2.2 独立减压缓速制动

减压缓速装置是利用在柴油机上止点区释放缸内高压气体,降低做功过程气缸气体反作用力来增大制动功。因此,增大上止点附近排气门开启时间面积,尽可能快地排出气缸内的压缩空气是实现减压缓速主要方法。由此可见,减压缓速的空气消耗量与制动功率成正比。

本研究中减压缓速装置制动驱动凸轮设计采用文献[10]的方法,相应地排气门最大行程受柴油机气缸余隙限制,制动正时为上止点前60°[11]。其余特征与1.1节描述相同。

图3示出柴油机制动工况和机械摩擦工况(不供油)下空气消耗量随转速变化趋势对比。由图可知,虽然柴油机排空情况一致,但高速制动工况的空气消耗量升高速率明显增大。这是因为制动过程高压气体进入排气歧管,在增压器涡轮前后形成了高的压差,推动压气机运行,相应地柴油机制动工况的空气消耗量增加。由此可见,柴油机的增压器对减压制动性能会产生影响。

图3 减压制动空气消耗量随转速变化趋势

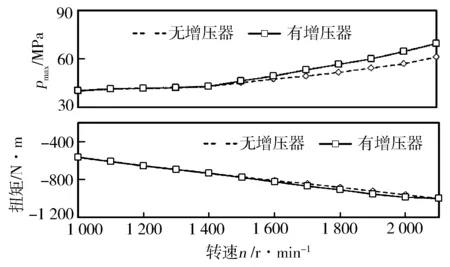

图4示出柴油机有无增压器时的减压制动扭矩和最大缸压(pmax)随转速的变化趋势。由图可知,拆除增压器后pmax在高速工况下降明显,但制动扭矩下降较少。这是由于一方面增压器增加了泵入气缸的气体,增大了压缩阻力,提升了减压制动功;另一方面增压器在高速工况的低压工作过程起到正功作用,抵消了部分增大的制动功,因此有增压器时制动功略显提升。由此可见,增压器的存在仍然有助于提升减压制动功率。

图4 增压器对减压制动性能的影响

2.3 复合缓速制动

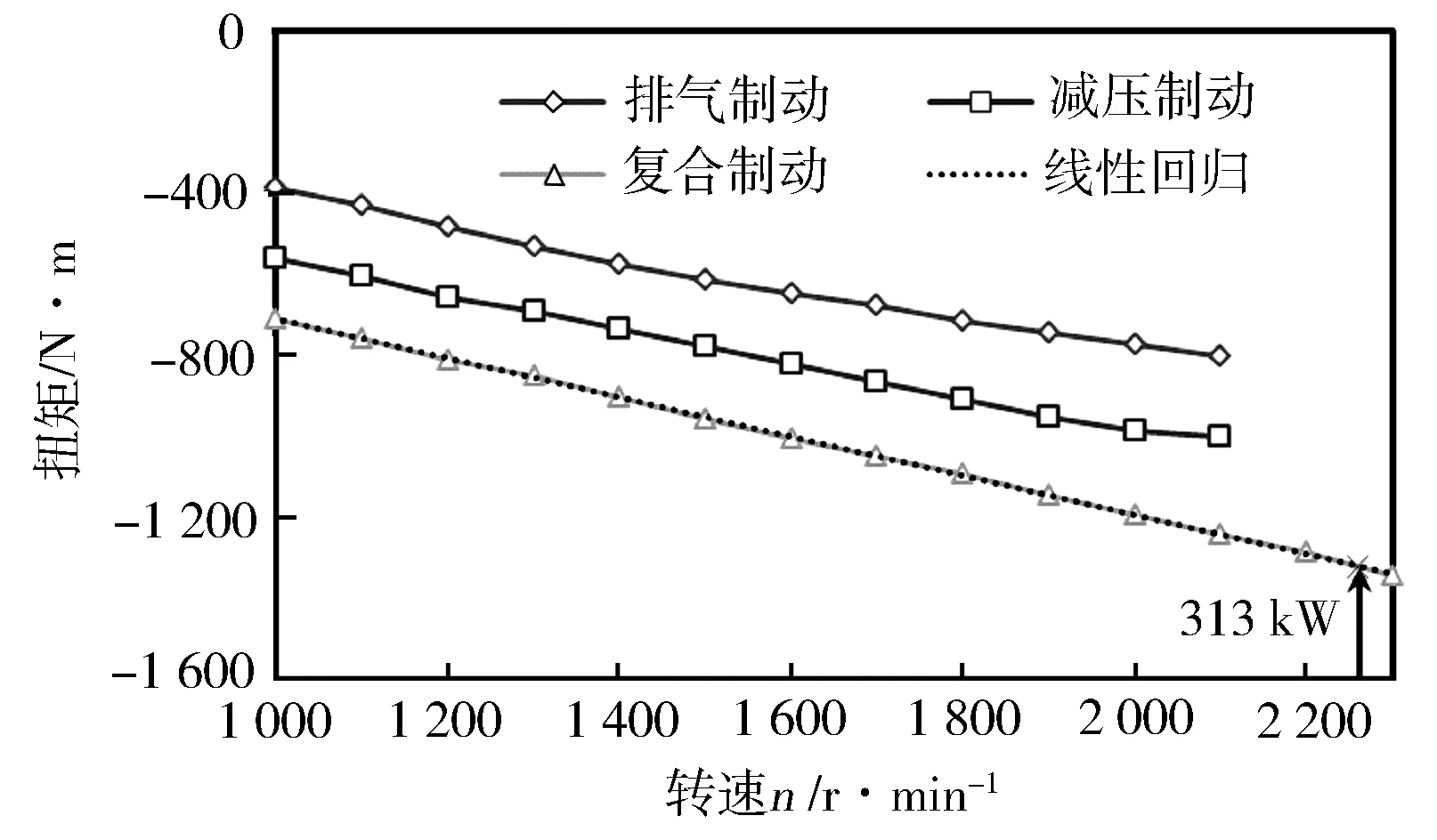

图5示出单排气缓速、单减压缓速以及二者较优方案的组合(复合)缓速的制动功率对比。由图可知,复合缓速在柴油机匹配转速范围内获得了与正功(燃烧状态)相当的制动功率(313kW)。表明要进一步提升柴油机制动功,采用复合缓速方式是一种有效途径。

虽然排气缓速区和减压缓速工作区相互独立,但图5示出的复合制动功率却没有达到二者制动功的叠加(剔除机械摩擦功的叠加)。这是由于复合制动功率是二者制动的综合结果,排气制动会引起背压提升,减少减压制动排出的空气量;减压制动会导致pmax随柴油机转速的增大而升高率降低,降低排气的推出功。由此可见,在复合制动中,单独提升排气或减压制动性能都会引起另一方的性能下降,同时影响柴油机运行参数。

图5 3种制动策略下制动扭矩随转速变化趋势

在复合缓速工况下,柴油机工作过程中高压循环的平均指示压力(NMEP)表征了减压缓速产生的制动功率,低压循环的平均指示压力(PMEP)表征了排气缓速产生的制动功率。利用NMEP和PMEP比总有效指示压力(IMEP=NMEP+PMEP)便可得减压缓速和排气缓速在复合制动中的贡献比(见图6)。由图可见,中间转速工况(1 300~2 000r/min)减压制动贡献略低,其他转速工况排气制动贡献略低。图中还示出,在高速工况减压制动贡献逐渐减小到50%时,柴油机排温快速升高趋势较中间转速工况明显。

图6 复合制动贡献占比与涡前排温随转速变化趋势

研究发现,在中间转速工况区域,优化制动功率无法采用提升减压制动功的措施。这是由于此时增压器处于阻塞状态,无法提升压缩功,另一方面排气制动提升背压,减少了减压空气排出量。而直接提升复合制动中低压循环贡献的方法虽然可行,但其获得的制动贡献主要来自于气体重复压缩后体积膨胀增加的压缩功,不仅制动效率偏低,在低转速工况也易引起排温超限。因此,在原匹配方案下,复合缓速装置制动功率的提升需要通过高的运行转速来实现。

从图6可以看出,在2 300r/min高转速工况采用复合制动,排温接近730 ℃限值。继续提高制动工况运行转速,必然导致排温超限,不利于发动机和复合缓速装置安全可靠运行。为此,在进一步提升复合制动功率的同时,为防止排气制动蝶阀发生故障,本研究最终改进了气门弹簧二次驱动力,使其在蝶阀可控临界气缸驱动力范围内,将与正功相当的制动转速降低至2 200r/min,同时排温仍然在可控范围内(见图7)。可见,复合缓速系统制动性能的改进主要依赖于排气缓速的改进。

图7 复合缓速优化前后制动性能对比

3 结束语

试验结果表明采用减压、排气复合方式是一种有效可行的柴油机缓速方式,在合理匹配后可获得与正功相当的制动功率。

复合缓速中的减压制动和排气制动二者存在综合性影响,单独提升任意一方的性能都会引起另一方的性能下降,同时影响柴油机运行参数。

提升排气管控制压力虽然是进一步提升复合制动功率有效的方法,但其制动效率偏低,在低速工况制动时排温易超限。实车使用时还需要通过高的运行转速来获得高制动功率。

加强气门弹簧的作用力有利于减弱排气制动中的气体重压率,这一方法在复合制动中同样有效,可以明显降低制动工况运行转速,满足实车环境下高挡位状态辅助缓速应用需求。

[1]SatapathyBK,BijweJ.Fadeandrecoverybehaviorofnon-asbestosorganic(Nao)compositefrictionmaterialsbasedoncombinationsofrockfibersandorganicfibers[J].JReinfPlastCompos,2005,24(6):563-577.

[2]ChungW,JungS,ParkT.Numericalanalysismethodtoestimatethermaldeformationofaventilateddiscforautomotives[J].JournalofMechanicalScienceandTechnology,2010,24(11):2189-2195.

[3] 何仁.汽车持续制动装置[M].北京:化学工业出版社,2005.

[4] 公安部交通管理科学研究所.GB7258—2012 机动车运行安全技术条件[S].北京:中国标准出版社,2012.

[5] 董颖.发动机制动技术的研究与展望[J].车用发动机,2006(3):1-5.

[6] 夏基胜.发动机辅助制动试验研究[J].车用发动机,2010(4):70-73.

[7]ZdenekMeistrick.Jacobsnewenginebraketechnology[C].SAEPaper922448,1992:1-5.

[8] 曹杰.某大功率柴油机机械损失试验研究[J].车用发动机,2015,12(6):65-68.

[9] 王忠俊.车用发动机在汽车排气制动时气门特性测试分析[J].武汉理工大学学报,2004(3):342-344.

[10] 何仁.车发动机缓速器减压凸轮的设计[J].江苏大学学报(自然科学版),2007(2):111-114.

[11] 刘国宪.涡轮增压发动机二冲程制动性能[J].江苏大学学报(自然科学版),2010(1):35-39.

[编辑: 李建新]

Experimental Study on Dropping Pressure and Exhaust Compound Braking Matching of Diesel Engine

LIU Xinhua1, LIU Fengchun1, ZHANG Lei2, WEI Pengcheng1, LI Zhengjian2, YANG Guichun1

(1. China North Engine Research Institute(Tianjin), Tianjin 300400, China; 2. Donfeng Cummins Engine Co., Ltd., Xiangyang 441004, China)

The influencing factors of action area and performance promotion for dropping pressure and exhaust braking during the working process were acquired, the compound braking system was then formed, the applicability of independent retarding performance in compound braking was further researched, and the effectiveness of improvement strategy was finally verified. The results show that compound braking is an effective braking method. The reasonable matching can help diesel engine to get the same brake power as rated power in the operating range and the exhaust temperature is still lower than the limit.

diesel engine; engine braking; dropping pressure braking; exhaust braking; compound braking; brake power

2016-10-20;

2017-04-26

刘新华(1969—),男,研究员,主要从事发动机试验的研究;lxhbfs@163.com。

刘逢春(1984—),男,助理研究员,研究方向为柴油机试验与测试技术;15835382882@139.com。

10.3969/j.issn.1001-2222.2017.02.015

TK427

B

1001-2222(2017)02-0083-04