新型节能耐腐蚀锌阴极制备研究

廖贻鹏,林文军,李云新,张 磊,潘向阳

(1.株洲冶炼集团股份有限公司湖南株洲 412004;2.铅锌联合冶金湖南省重点实验室,湖南株洲 412004)

·冶 金·

新型节能耐腐蚀锌阴极制备研究

廖贻鹏1,2,林文军1,2,李云新1,张 磊1,2,潘向阳1,2

(1.株洲冶炼集团股份有限公司湖南株洲 412004;2.铅锌联合冶金湖南省重点实验室,湖南株洲 412004)

锌阴极铝板要求具有较好的导电性能、耐腐蚀性能和力学性能,文章通过在现有技术的基础上对锌阴极铝板进行打磨、氧化等表面工序处理,使铝板表面微孔被堵塞,并在其表面形成非常坚硬的水化物层,成功制备出具有较长使用寿命、耐腐蚀性能、剥锌效果好和稳定且高电效的锌阴极铝板。

节能耐腐蚀;锌阴极铝板;水化物层;剥锌效率;电解电效

湿法炼锌一般采用含银的铅钙二元或多元合金板作阳极,工业纯铝板作阴极,在硫酸锌电解液中进行电沉积来提取锌。在电解过程中,锌离子在阴极处得到电子被还原成锌沉积在阴极板表面,聚集到一定厚度后,取出剥离即得锌片。而在锌电解时,阳极板和阴极板的大部分都是浸泡在锌电解液中,液位线以上部位裸露在外,长期处在酸浓度较高的工作环境中,锌电解液中的一些杂质离子如氟、氯离子的存在,容易使阴极板裸露部分腐蚀严重,降低了锌阴极板的使用寿命,特别是近年来电解锌原料的多元化与复杂化,硫酸锌溶液中的氟、氯离子相对较高,更使锌阴极板腐蚀加重。因此,新型节能耐腐蚀阴极板的开发对锌电解生产有重要影响,本文在分析当前锌电解用铝阴极板结构及应用现状的基础上,重点对传统铝阴极板制备技术与工艺进行优化改进,开发出了具有“耐腐蚀、低能耗、高剥锌效率”优点的新型铝阴极板。

1 铝阴极板结构

1.1 铝板表面结构

阴极铝板为纯铝(ωAl≥99.7%)压延板,能经受5%~10%硫酸锌电解废液浸泡24 h无明显缺陷,对阴极铝板进行显微观察,显微图像如图1所示,结构图如图2所示。

图1 铝板表面的显微图像

图2 铝板表面微孔的示意图

从图1和图2可得出,未经处理的铝板表面微孔非常发达,紧靠着金属铝表面是一层薄而致密的多孔层,多孔层的膜胞为六角形紧密堆积排列,每个膜胞中心都有个纳米级的微孔,这些孔大小均匀,且与基体表面垂直,它们彼此之间是平行的。

1.2 铝阴极板结构

铝阴极板主要由极板、导电梁、导电头、提环和绝缘条组成,阴极规格:厚4±0.5 mm;长×宽1 000mm×666 mm(正负误差<5 mm);导电头尺寸为960 mm×46 mm×16 mm;为防止阴阳极短路及沉积锌包住阴极周边,造成剥锌困难,在极板两侧边缘装有聚丙烯绝缘条。

2 阴极锌结晶原理及方式

2.1 锌电解沉积原理

经净化除去各种有害杂质的硫酸锌水溶液,以铅-银合金板作阳极,纯铝压延板作阴极,在直流电作用下,阴极主要反应为溶液中带正电荷的锌离子在阴极上放电沉积,其反应式如下:

阳极主要反应为溶液中带负电荷的OH-离子在阳极上放电,析出氧气,其反应式如下:

硫酸锌水溶液电解沉积总反应式为:

2.2 阴极锌结晶形式

电积的锌是从微孔中逐渐长出,如图3所示。

图3 锌电沉积在铝板表面微孔的示意图

从图3可得出,电积锌是从微孔中逐渐长出,因此锌片与铝板形成非常牢固的物理接触。

3 现有提高电解锌用阴极铝板状况

槽电压压降[1]主要由电极极化电位、电解液电阻电压降、阳极板电阻电压降、阳极泥电阻电压降、接触电阻电压降[2,3]等组成,在特定条件下槽电压平衡数值如下:硫酸锌及其它杂质的分解电压占槽电压的78.6%,电解液电阻电压降占17.1%,阳极泥电阻电压占4.3%,由此可见,以上三项约占槽电压降的90%,其电阻电压降基本固定,因此如何提高电效和阴极板防腐,目前常采用的方法是对导电头导电性能的工艺改善和阴极铝板工艺的改善。

3.1 导电头导电性能的工艺改善

在不改变材质的前提下,以增大有效的导电接触面积[2],如锌电解搭接法、夹接法,美国某锌厂采用焊接式连接的马鞍形导电头、西北铅锌冶炼厂的焊接复合式连接导电头、比利时巴比伦电锌厂的凹形导电铜排导电头等,这些方法与措施在提高电效[4,5]方面有限,同时不能提高阴极板的抗腐能力。

3.2 阴极铝板工艺的改善

关于改善阴极铝板的工艺据报告的资料主要有:(1)专利提出的在湿法电解锌用的阴极板与阳极板的板颈表面涂一层防腐层的方法,延长电解锌阴阳极板的耐腐蚀性能;(2)王敏等提出的一种电解锌阴极板的制备方法,采用在极板上端裸露在电解液上的部位安装防腐条;(3)专利提出的一种提高锌电解用阴极铝板耐腐蚀性能的方法,其采用特殊的轧制油,利用常规的两辊不可逆、间歇式机对铝材进行轧制,轧制后立即采用处理硅酸钠进行后续处理,得到表面平整的铝阿胶板,且生成厚度较大、较为致密的氧化表面层;(4)王敏、谭宁、黄峰提出的一种锌电积用阴极板防腐层及其制备方法,其采用喷涂或刮涂的方式在阴极楹极易腐蚀的液位线至导电梁之间的部位涂覆防腐涂料;(5)美国专利US005498322A用铝合金作锌电解用阴极板,通过添加镁、硅、铁、铜、锌等元素,用冷轧的方法对板进行轧制,从而制得铝合金板。以上几种方法能延长阴极的使用寿命。这些方法主要是关于防腐方法,对于提高电效作用不大,且操作工艺相对复杂。

4 新型节能耐腐蚀锌阴极铝板的制备

新型节能耐腐蚀型锌阴极铝板制备采取的方法:对常规锌阴极铝板进行打磨、氧化等表面工序处理,使铝板表面微孔被堵塞,并在其表面形成非常坚硬的水化物层,如图4所示,铝板表面显微照相图如图5所示。

从图4和图5可以看出,铝板表面的微孔被一层坚硬的水化物层所覆盖,即锌阴极板表面形成了水化物层,即勃姆石膜结构层,这层结构致密,加强了阴极板的抗腐蚀能力;让锌在这层硬壳上沉积,这样可以解决锌不易剥下的工艺问题,即剥锌容易;同时因这水化物层形成了一整体,且导电性能好,降低了阴极板的电阻,提高了电解电效。

图4 表面形成水化物示意图

图5 处理后的铝板表面显微图

5 阴极板腐蚀对比试验

5.1 常规锌阴极板与新型节能耐腐蚀锌阴极板对比观察

为了直观地比较各膜层表面的差异性,在电子显微镜下对常规锌阴极板与新型节能耐腐蚀锌阴极板进行表面观察,如图6和图7所示。

图6 打磨铝板表面情况

图7 新型节能耐腐蚀型阴极板表面情况

从图6和图7可知,通过封闭工艺所形成的勃姆石结构成功地将铝表面的孔隙封闭,表面无疏松形貌,可以判断试样表面形成了均匀致密的膜层。

5.2 电解液腐蚀

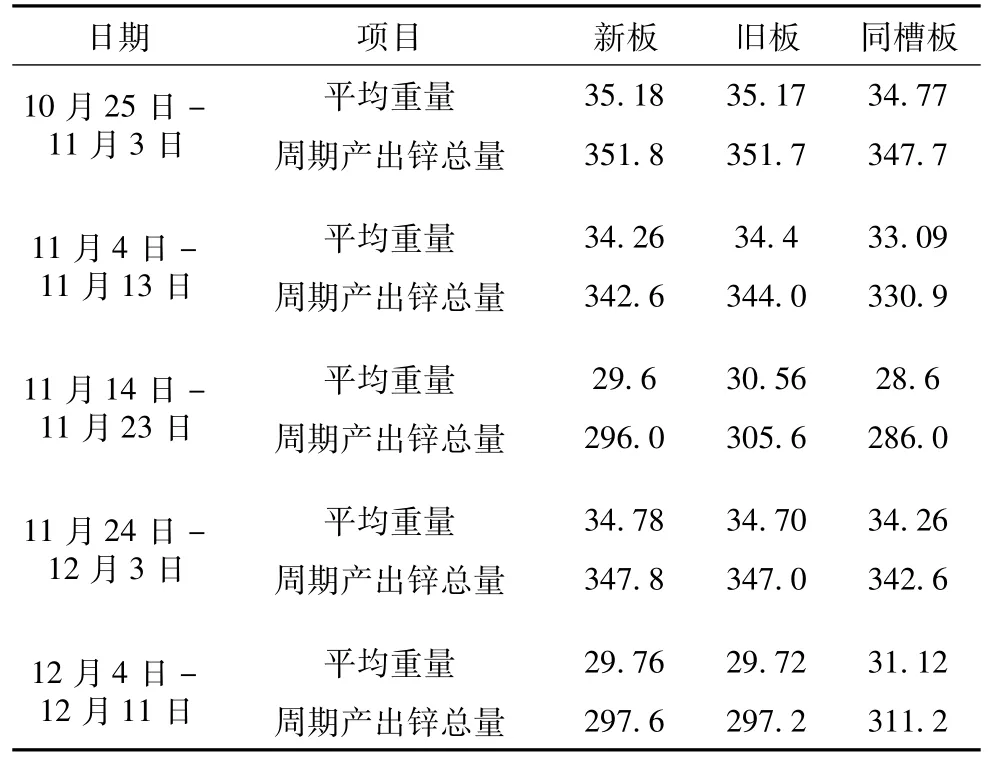

该试验主要是考量电解液对阴极铝板所造成的化学腐蚀效果,电解液采用电解废液,考察电解液对铝表面膜的腐蚀破坏,采用浸泡方式,便于操作与观察,具体腐蚀情况见表1。

表1 不同锌阴极板表面的腐蚀情况表

从表1可知,常规锌阴极板浸泡1 min表面就有气泡产生,而经处理后的新型节能耐腐蚀锌阴极板因表面形成了勃姆石膜结构层,因而能够很好地抵抗电液的腐蚀,经10 d浸泡,表面还十分稳定,所以新型节能耐腐蚀锌阴极板抗酸能力明显加强。

5.3 高氟酸性电解液腐蚀试验

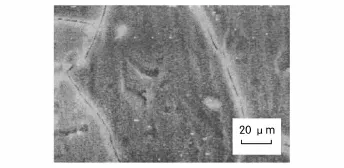

试验条件:使用锌电解废液,并加入NaF,配成F-含量分别为180 mg/L和275 mg/L的锌电解液,再将常规锌阴极板与新型节能耐腐蚀锌阴极板分别浸入配好的锌电解液中,腐蚀时间为60 min,然后洗涤晾干,分别在SEM下观察样品表面被腐蚀的情况。

5.3.1 铝板

将铝板放入F-含量为180 mg/L与275 mg/L的锌电解液中进行腐蚀试验,腐蚀时间60 min,腐蚀前后的SEM图如图8所示。

从图8可得出,在含氟180 mg/L的电液中浸泡60 min后,铝板光滑表面遭到破坏,形成凹凸不平的表面形貌。经F-含量为275 mg/L锌电解液的腐蚀试验,表面严重腐蚀,表面凹凸不平,产生大量的腐蚀孔。

5.3.2 酸性氧化封闭板

将新型节能耐腐蚀型锌阴极板放入F-含量为180 mg/L与275 mg/L的锌电解废液中进行耐腐蚀试验,腐蚀时间60 min,腐蚀前后的SEM图如图9所示。

从图9可得出,新型节能耐腐蚀型锌阴极板在不同氟含量电解废液中浸泡后,表面大部分形貌与腐蚀前相差无几,有可见“膜层”保留。

通过图8和图9可说明,氧化封闭板的耐酸和耐腐蚀能力强。

图8 常规锌阴极铝板腐蚀前后SEM对比图

图9 新型节能耐腐蚀型锌阴极板腐蚀前后SEM对比图

6 新型节能耐腐蚀锌阴极铝板的电积试验

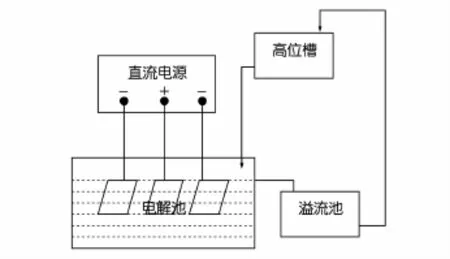

锌电积试验装置示意图如图10所示。

图10 锌电积装置示意图

锌电积装置主要由直流电源、电解槽、高位槽、低位槽、电流表、电压表等组成。试验过程以每次同时以常规锌阴极铝板、已使用过的常规阴极铝板制成的新型节能耐腐蚀和未使用过的常规阴极铝板制成的新型锌阴极铝板作为锌电积的阴极板在同一电解槽中进行锌电解试验,并分别置于阳极二侧,保持相同的极间距。

6.1 阴极板析出锌情况

取常规锌阴极铝板、已使用过的常规阴极铝板制成的新型节能耐腐蚀和未使用过的常规阴极铝板制成的新型锌阴极铝板相同板块的析出锌片进行称重,为便于比较各板电沉积析出锌重量变化规律,作各板析出锌质量与时间的变化曲线如图11所示。

图11 不同阴极板析出锌重量变化图

从图11可得出,析出锌板重量总体变化趋势保持一致性,都随着试验工艺参数的变化有上下的波动;三种阴极板之间析出锌板重量变化无明显规律。为此按10 d为一个周期,核算该周期内析出锌平均重量,见表2。

表2 电沉积锌出重量kg

从表2可知,电沉积析出锌平均重量在28~35 kg之间,各板的析出锌重量变化趋势一致,例如12月4日-12月11日各板锌析出平均重量较上一周期均减少,可判断析出锌重量波动大跟工厂生产工艺参数有关。此外新型节能耐腐蚀锌阴极板相对于同槽板,其析出锌平均重量基本大于同槽板,因此新型节能耐腐蚀锌阴极板的电效得到了提高,电解电耗下降。

6.2 封闭板工业电沉积电流效率

为了进一步说明新型节能耐腐蚀锌阴极板对电效的影响,计算电流效率见表3,并作两种新型节能耐腐蚀锌阴极板电流效率与时间的变化曲线如图12所示。

表3 电沉积试验中电流效率表%

图12 工业电流效率-时间变化曲线

由表3和图12可知,2种新型节能耐腐蚀锌阴极板电流效率均随着时间变化,变化趋势因受工业生产参数影响大体趋于一致;封闭板的工业电流效率基本在90%上下波动,现场电流效率在88%左右,因此比常规锌阴极板的高1%~2%左右。

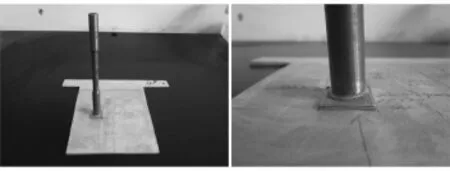

6.3 粘附力测试试验

按照测粘结力的国标标准,将电锌沉积在铝板上,选一块2 cm×2 cm的电锌部位,剥去其它部位的电锌,将力学杆件用强力胶粘在此块电锌上,如图13所示,放入综合力学机上,进行拉伸试验,测出拉伸力,即为电锌与铝板的粘结力。本次粘结力测试试验是在每块板上的5个相应位置进行粘结力测量,如图14所示,其中“0”表示有效面积的中心位置,沿中心线向两侧各取两个样本点。

图13 力学测试构件图

图14 粘附力测试位置示意图

通过对所选样本进行粘附力测试,得到粘附力的数据差异作粘附力与位置关系图如图15所示。

图15 粘附力与位置关系图

从图15中可知:在铝板边缘处的析出锌与阴极板粘结强度都比较小,一般在0.5~1.0 kg/cm2左右;越靠近铝板的中心部位,锌与阴极板的粘附强度越高,在中心部位一般在5~7 kg/cm2左右。通过比较发现,常规锌阴极板与新型节能耐腐蚀锌阴极板的粘附强度差异随着位置趋近中心点,差异越明显,在剥锌时,粘附力越大造成剥锌难甚至无法剥离的情况越多。从上述试验得出,新型节能耐腐蚀锌阴极板上的析出锌的最大粘附强度远远小于常规锌阴极板上的析出锌的粘阶附力,因此可以降低剥锌难度,提高剥锌效率。

7 结 论

电流效率是评价电解锌生产的关键技术指标[6],影响电流效率的因素较多,但就阴极铝板而言,目前的技术如导电头导电性能的工艺[7]改善及常规锌阴极板防腐性能改善,使生产在节能增效方面得到了一定程度的提高,也一定程度上加强了阴极铝板的抗腐能力。上述试验表明,新型节能耐腐蚀锌阴极板能进一步提高节能的作用,同时加强了耐酸和耐F能力,抗腐能力进一步提高,使锌阴极铝板的使用寿命延长,并且降低了析出锌在锌阴极板上的粘附力,剥锌效率提高,锌的生产成本下降,这是阴极铝板未来的技术发展方向。

[1] 梅光贵,王德润,周敬元,等.湿法冶金[M].长沙:中南大学出版社,2004.

[2] 谭见贤.锌电解搭接法电积能耗的原因探讨及阴极导电头的改进研制[J].中国有色冶金,1998,(2):33-36.

[3] 罗庆文.有色冶金概论[M].北京:冶金工业出版社,1985.

[4] 马立明.论有机物对锌电积的影响[J].湖南有色金属,2006,22(5):30-32.

[5] 刘春侠,王吉坤,谢刚.杂质与添加剂对锌电积影响的研究进展[J].湿法冶金,2007,26(4):184-187.

[6] 赵天从.重金属冶金学(上册)[M].北京:冶金工业出版社,1981.37.

[7] 谢兴同,古文全,薛涛,等,电解锌用铝阴极板生产工艺改进[J].贵州科学,2012,30(1):63-66.

Preparation Research of a Novel Corrosion-resistant Zinc Cathode

LIAO Yi-peng1,2,LINWen-jun1,2,LIYun-xin1,ZHANG Lei1,2,PAN Xiang-yang1,2

(1.Zhuzhou Smelter Group Co.,Ltd.,Zhuzhou 412004,China;2.Hunan Key Laboratory of Leed and Zinc Combined Metallurgy,Zhuzhou 412004,China)

Zinc cathode aluminum plate requires good conductivity,corrosion resistance and mechanical properties. On the basis of existing technologies,the surface of zinc cathode aluminum plate is been polished and oxidized in our research.Therefore the pore of aluminum surface is blocked and the solid hydrate layer is formed on the surface. Obtained a novel zinc cathodes aluminum plate with long service life,good corrosion resistance,excellent zincstripping effect and superior conductivity.

energy-saving and corrosion;zinc cathode aluminum plate;hydrate layer;zinc-stripping effect;electrolysis efficiency

TF813

A

1003-5540(2017)02-0023-06

2017-02-12

廖贻鹏(1972-),男,高级工程师,主要从事有色金属冶炼工艺研究工作。