面向飞行器结构的健康监控技术研究现状*

(北京航空航天大学可靠性与系统工程学院,北京 100191)

航空科学技术的飞速发展,大量新型材料和先进工艺的应用,使现代飞行器结构外形、结构形式具有越来越复杂的趋势,对传统的结构损伤监测、结构可靠性设计提出了新的需求[1]。随着飞行器各项性能的不断提高,装备服役时间越来越长,装备延寿服役已经成为一种普遍现象。在长时间服役过程中,飞行器结构不仅要承受复杂的长时间的疲劳载荷、意外冲击载荷等作用,还要承受温度、湿度、盐度等严苛的外部环境考验,在结构表面或结构内部不可避免会产生形式多样的损伤。若不能及时发现和修复这些损伤,会降低飞行器使用寿命,增加飞行器维修费用,甚至造成灾难性事故,因此迫切需要发展能够对飞行器结构完整性进行实时、持续监测,并能快速、可靠评估结构健康状态的监测方法[2]。

目前,军用和民用飞行器主要使用传统的无损检测方法,传统的无损检测技术主要包括C-扫描、射线检测、红外热像技术、剪切散斑干涉、染料渗透技术、电涡流监测等[3]。这些无损检测方法通常需要检测人员手持设备或依赖于地面设备,定期对飞行器结构进行停机检测,无法实时监测飞行器结构损伤,缩短了飞行器的服役时间。无论是铝合金材料还是复合材料,损伤常常位于难以观察的隐蔽位置,复合材料更是无法从外观判断是否存在损伤。在使用无损检测方法时通常需要对结构进行拆卸,在拆卸和检测完后重新装配过程中容易引入新的损伤[4]。大型运输机、战略轰炸机和民用飞机的几何尺寸越来越大,使用传统的无损检测方法不仅价格昂贵,而且需要耗费大量的时间和人力。

结构健康监控(Structural Health Monitoring,SHM)技术通过永久分布在结构上的传感器网络,实现对结构的健康状态进行实时的、连续的、长期的评估,成为确保飞行器结构安全、易于维修并满足高性能飞行指标的创新性技术[5]。结构健康监控技术在飞行器结构设计、飞行和维修等全寿命周期中都发挥着重大作用。结构健康监控技术可以实时预报结构,特别是关键结构存在的损伤,减少安全隐患,提高飞行器的运行安全。能够对结构中存在的损伤进行定位,识别损伤种类,减少维修作业中的故障定位和故障隔离时间,提高飞行器系统的维修性。实现飞机结构健康状态的预测和关键结构剩余寿命预计,推动由定时维修向视情维修的转变,降低对保障资源的依赖和装备的维护成本。因此,开展结构健康监控技术研究对提高结构的安全性与可靠性,保证飞行器的安全服役并取得最大的经济效益具有重要意义[6]。

飞行器结构健康监控技术已经在民用和军事领域获得广泛重视,并进入初步实用化阶段。在民用领域,波音公司在777客机中就已经开始部署了由Honeywell公司生产的航空器诊断与维护系统(Aircraft Diagnostic and Maintenance System,ADMS),成功将维护费用降低了50%~80%。波音公司在对最新型号787客机进行宣传时,已经将787客机内建有结构健康监控系统的全新开放式架构列为其先进技术特性之一来重点介绍。美国Delta航空公司和美国Sandia国家实验室在波音737测试机上安装了100个真空度比较传感器和压电Lamb波传感器,并通过了美国联邦航空管理局FAA认证,这两种传感器将在美国商用飞机上使用。空客公司设计一套基于压电传感器网络的裂纹损伤监测系统,并将装备于最新的A380客机。在军事领域,美国在陆军直升机上部署了健康与使用监测系统(Health and Usage Monitoring Systems,HUMS),并用于评估直升机发动机、旋翼转子的健康状态,该系统将武器装备的战备完好性提高了10%[7]。美国军方在F-35攻击战斗机上采用了先进的预测及健康管理系统(Prognostics & Health Management,PHM),主要实现对机身冲击损伤、机身裂纹以及粘贴层完整性的实时监测[8]。NASA研制了基于诊断工具BEAM(JPL公司研制)和Livingstone系统(ARC公司研制)的健康监控系统,用于评估运载火箭X-34推进系统的健康状态[9]。

针对飞行器结构健康监控的关键问题,本文介绍了应用于飞行器结构的健康监控技术,包括结构损伤诊断技术和寿命评估技术,重点综述了各项技术的研究现状、关键问题及面临的主要挑战,最后讨论了面向飞行器结构健康监控技术的发展趋势。

结构健康监控系统的组成

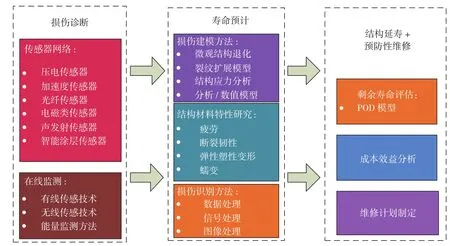

飞行器结构健康监控系统利用集成在结构中的先进传感器,通过相应的硬件系统,在线实时地获取与结构健康状况相关的信息(如应力、应变、温度、振动模态等),在此基础上与先进的信号信息处理方法和结构力学建模方法相结合,提取结构损伤特征参数,识别结构的状态,制定飞行器结构维修决策。结构健康监控系统通常由损伤诊断单元、寿命预计单元和维修决策单元3部分组成,如图1所示。

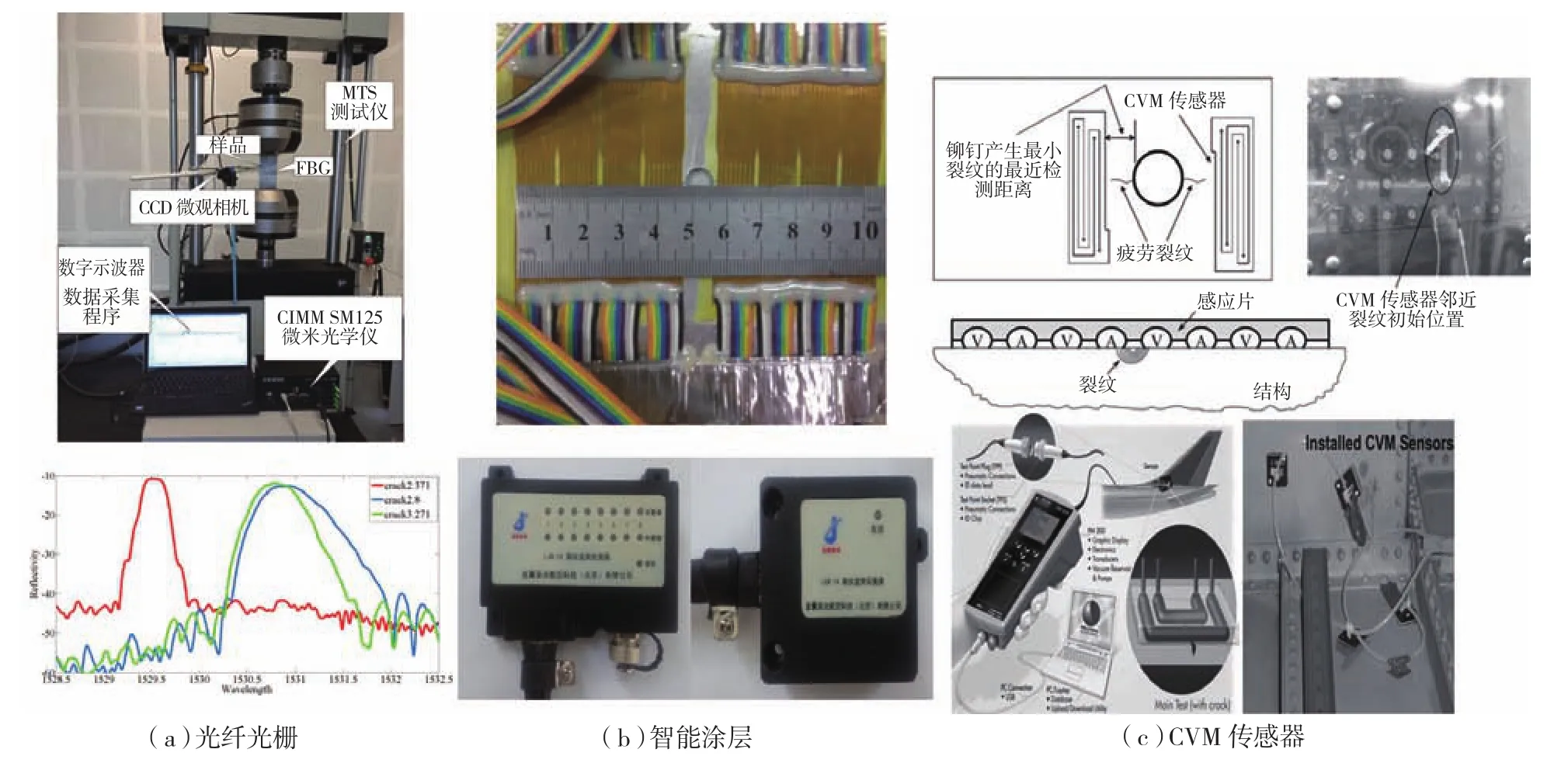

目前应用在结构健康监控系统中的传感器主要包括:压电传感器、智能涂层传感器、光纤光栅传感器、加速度传感器和应变片等。其中压电传感器灵敏度高,容易组成传感器网络,可以同时用作主动与被动监测;智能涂层传感器灵敏度高,控制系统简单;光纤光栅传感器具有绝缘、抗电磁干扰、抗腐蚀、质量小等多方面优势,是目前应用最为广泛的3种传感器。

图1 结构健康监控系统组成Fig.1 Components of SHM system

飞行器结构健康监控技术

结构健康监控技术可以实现对结构状态的在线实时监测,为结构安全性和可靠性提供保障,同时可以降低结构维护费用,延长其服役寿命。本节针对几种主要的结构健康监控方法,综述了其研究进展、应用场合及局限性,包括:基于结构动力学的损伤诊断技术、基于超声导波的全局损伤诊断技术、基于光纤传感的结构状态感知技术、局部敏感区域损伤诊断技术、多传感器融合诊断技术、结构健康评估技术等。

1 基于结构动力学的损伤诊断技术

当结构产生损伤时,结构的动力学特性会发生改变,通过测量结构动力学特性的变化,实现对结构损伤的监测,目前常用的方法有应变模态法、振动法和机电阻抗法。

应变模态法始于20世纪80年代,当结构出现损伤时,损伤处的刚度则会降低,应变变化增大,以应变模态为损伤因子,建立其与损伤之间的定量关系,实现对结构损伤的监测。该方法若要对结构进行全局损伤监测,需要布贴传感器的密度较大,不易于实施[10]。

振动法是通过对结构进行振动测试,测量结构动力学特性和响应的变化情况,实现对结构损伤有无的识别,并对损伤大小与位置进行诊断。振动法具有能够大面积监测的优点,且能够监测不易于布贴传感器位置的损伤[11]。

机电阻抗法发展于20世纪90年代,通过测量压电传感器在环境激励下的电阻抗,从中提取结构机械阻抗,与结构健康状态下的阻抗信息对比分析实现损伤监测。机电阻抗技术对早期损伤的敏感度较高,适用于初始损伤的检测,但对损伤定位的精度较低[12]。

2 基于超声导波的全局损伤诊断技术

基于超声导波的结构健康监测技术具有对微小损伤和初始损伤敏感、易于组成传感器网络、扫查面积大等多种优势,是集成了压电传感器,以Lamb波作为损伤信息传递媒介的全局损伤诊断技术,得到了国内外学者的高度重视。根据系统功能的不同,基于超声导波的全局损伤诊断技术可分为主动监测与被动监测两种。

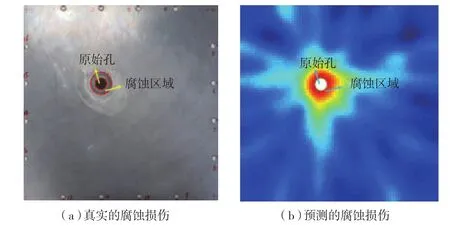

主动监测技术通过监测系统主动产生激励信号,对在被测物体中传播后的响应信号进行采集、处理和分析,从而获得被测结构的健康状况。该方法主要用于监测金属结构的腐蚀损伤、疲劳裂纹损伤和复合材料分层损伤。美国斯坦福大学的Chang等[13]利用Lamb波信号的损伤指数(即S0模式包络能量的变化)建立与疲劳裂纹长度之间的关系。Murayama等[14]利用导波实现对长管道中损伤的监测。Tua等[15]利用Lamb波在铝管中的传播时间以及信号的幅值变化实现对铝管中裂纹的监测。Giurgiutiu等[16]通过压电晶片主动式传感器(Piezoelectric Wafer Active Sensors,PWAS)裂纹检测试验,分析随着裂纹的增长,PWAS机电阻抗特性变化和一发一收式Lamb波波形的变化,从而实现对结构裂纹损伤的监测。Leonard等[17]针对结构中的腐蚀损伤开展了监测研究。在研究中,待监测的铝合金薄板被布贴了正方形的压电传感器阵列,并通过代数重建算法(Algebraic Reconstruction Technique,ART)对损伤进行成像。Zhao等[18]提出了基于概率成像的RAPID算法(Reconstruction Algorithm for Probabilistic Inspection of Defects,RAPID),并通过铝合金机翼结构腐蚀损伤验证了该算法的有效性。Zhao等[18]还比较了几种不同断层扫描的算法,包括FBP(Filtered Back Projection)、ART和RAPID算法。北京航空航天大学搭建了如图2所示的铝合金腐蚀损伤诊断系统,利用16个压电传感器组成传感网络,并采用断层扫描算法对腐蚀损伤及孔边腐蚀损伤进行成像。损伤诊断结果如图3所示,其预测的腐蚀损伤大小与真实的腐蚀损伤大小相对误差小于20%[19]。

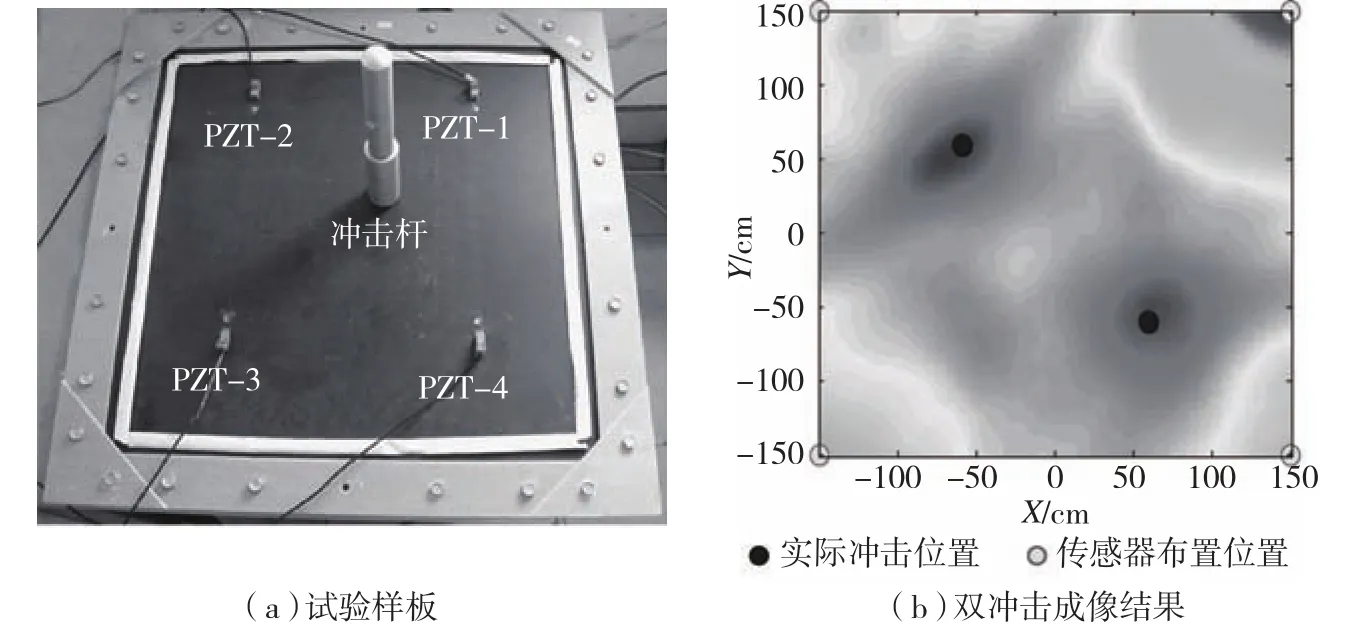

被动监测技术不需任何激励信号,通过传感器采集结构在外部作用下的响应信号来进行监测,结合信号处理技术、载荷识别方法、损伤识别方法等就可以确定结构的状态,其可实现对振动、冲击、载荷、应力应变等的监测。近年来,国内外学者对基于超声导波的被动监测技术进行了很多研究,其中对冲击损伤的监测研究较多。Sharif-Khodaei等[20]利用有限元方法进行仿真并利用训练好的人工神经网络,实现了对复合材料加筋板上不同冲击能量的冲击进行定位。邱雷等[21]研究了一种基于Shannon复数小波和时间反转聚焦的复合材料结构多源冲击成像定位方法,并在复合材料层合板上进行了验证,结果表明该方法能够正确地对多个冲击源进行成像和定位,其试验样板和结果如图4所示。

图2 试验装置Fig.2 Experiment equipment

3 基于光纤传感的结构状态感知技术

在结构健康监测中,常用光纤光栅传感器监测结构的应变场与温度场,进而监测结构运行状态。光纤光栅传感的原理是通过分析经过光纤光栅光信号的特征参量(如光的强度、波长、频率、相位等)的变化来获取被测量值(如应变与温度)。由于光纤光栅尺寸小,重量轻和灵敏度高等特性,可将其埋入飞行器的复合材料结构中进行数据采集。美国国家航空航天局和宇航局在X-33上安装了光纤光栅传感器网络,测量结构的应变与温度,进而对结构进行实时的健康监测。埃姆斯研究中心在一个特别设计的套管中埋入光纤光栅,用这个结构测量直升机旋翼的压力,在试验中提供实时的、两维传感数据[22]。德国国防原子武器发展局在复合材料机翼上布贴光纤光栅传感器,监测机翼在飞行过程中应力和温度的变化。Borinski等[23]在光纤光栅传感器设计方面做出突出贡献,并用设计的传感器监测无人机的运行状态信息。

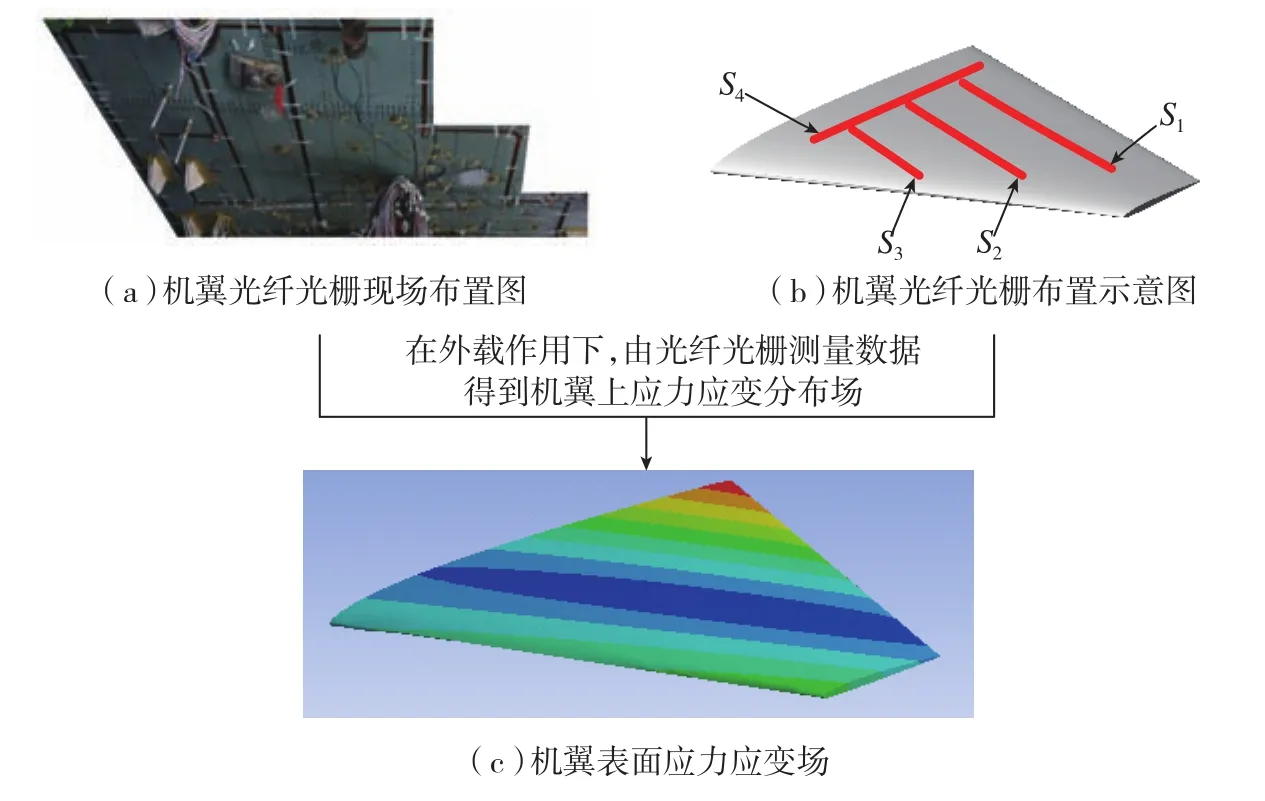

国内关于光纤状态监测技术的研究大多集中在光栅光纤的原理和应用研究上,国内很多学者开展了大量研究工作,天津大学的刘铁根等[24]对光纤光栅传感关键技术进行了详细描述,概述了F-P传感技术、光纤陀螺传感技术、光纤内腔传感技术在分立式光纤传感中的应用,以及干涉型扰动分布传感技术、光频域反射传感技术、相关时域反射仪传感技术在分布式光纤传感技术中的应用。但是对光纤传感器在飞行器结构健康监控应用的文献较少。2014年,大连理工大学与中国飞机强度研究所研发了基于分布式光纤传感器的结构状态实时感知系统,获取了翼梢小翼结构的应变响应。北京航空航天大学建立了基于光纤传感的应力场实时重构系统,可对飞机机翼的全局应力场进行实时感知。如图5所示,光纤光栅传感器被布贴在机翼结构的表面,在飞机机翼上加载外部载荷,由粘贴在机翼上的光纤光栅串S1、S2、S3和S4测得局部的应力应变,并结合飞机机翼结构受力特性,借助有限元分析软件,同时对光纤光栅采集得到的应力应变值进行处理,实时重构出机翼上的应力应变场。

图3 腐蚀损伤Fig.3 Corrosion damage

图4 试验样板和结果Fig.4 Test templates and results

图5 机翼结构应力应变获取示意图Fig.5 Sketch of obtaining stress and strain of wing structure

4 局部敏感区域损伤诊断技术

飞行器关键结构在飞行过程中往往承受循环交变载荷作用,并具有复杂的非线性耦合因素,因此难以对局部结构强度进行有效监测,结构破坏模式分析也十分困难。针对飞行器关键结构开展局部敏感区域损伤诊断技术的研究,以监测结构薄弱区域的裂纹萌生与扩展情况。以下几种局部损伤诊断技术均对微小裂纹非常敏感,因此适用于飞行器关键结构局部敏感区域裂纹萌生及扩展过程的监测。其中包括基于光纤传感器的裂纹监测、基于智能涂层的裂纹监测以及CVM传感器技术。这些方法的原理如图6所示。

光纤光栅传感器的反射光谱会随着外界应力梯度的变化而变化,通过测量裂纹周边应力场变化对光纤光栅传感器反射光谱的影响,可以实现对裂纹长度的定量诊断。Tadahito等[25]提出基于FBG传感器反射光谱半高宽(FWHM)来监测层合板横向开裂程度的方法。Park等[9]提出建立反射光谱在长波长与短波长方向的两个峰与复合材料分层、连接处应变的定性关系。国内南京航空航天大学袁慎芳团队在孔边裂纹的监测中发展出一种基于T矩阵的方法来仿真光纤光栅反射强度谱用以重构裂纹损伤的优化方法[26]。在复合材料领域,在机翼盒段上利用表面安装的FBG传感器实现了盒段承受载荷的有效监测[27]。北京航空航天大学针对铝合金结构孔边裂纹监测问题,提出了在多种布贴方式下基于光纤光栅反射谱变化的裂纹扩展监测方法,通过分析光纤光栅反射光谱在裂纹通过光纤光栅传感器前后的变化来判断裂纹扩展的位置[28]。

西安交通大学刘马宝团队提出了利用智能涂层传感器监测结构损伤状况。智能涂层是一种具有“随附损伤特性”的智能传感器。它利用纳米技术对广泛应用于飞机结构的高性能防腐涂层材料进行改性,使其具有感知结构损伤的能力。该团队研发出“信息智能涂层监测系统(ICMS)”,通过涂层感知结构周围应力应变变化,以电阻的变化作为损伤监测参量,通过计算机巡检来实时监测结构局部敏感区域损伤状态。

真空比较监测方法(CVM)是通过一种粘贴在结构表面的传感器薄膜在低真空状态下对结构损伤引起的真空度变化敏感感知来监测结构局部敏感区域损伤的方法[29]。该技术在国外有较多研究,航空巨头波音、空客都对该技术表示了兴趣,并且针对该技术的实用性组织美澳军方、美国民航局及波音、空客等多方组成的专家小组对其耐久性进行了测试,测试结果达到了试验标准。目前国内对CVM技术的研究较少,也没有相应的工程应用经验。

5 多传感器融合诊断技术

目前已应用的飞行器结构健康监测的传感和监测技术并不能适用于所有监测对象。基于压电传感器网络易于实现区域扫查,在实际应用时存在压电元件稳定性、电气特性以及使用寿命等方面难以控制、传感器引线较多、附加重量大等问题。基于光纤光栅传感器的结构健康监测方法可用于开展结构中的应变分布和程度较大损伤的监测,但对小损伤不敏感。智能涂层对小损伤敏感,但是虚警率高,而且对于接头、圆角、下陷、紧固件等具有复杂几何特征的结构,由于存在各种应力集中形式,传感器易发生失效。对于复杂结构形式下的大尺寸飞行器结构的健康监测,必须在充分结合现有的多种结构健康监测方法优点的基础上,开展其组合传感方法和监测策略的研究。北京航空航天大学开展了压电与智能涂层传感器、压电与光纤传感器的融合技术研究。

图6 局部敏感区域损伤诊断技术Fig.6 Local sensitive region damage diagnosis technique

图7为压电传感器与智能涂层传感器融合损伤诊断系统,利用裂纹检出概率模型和裂纹概率密度函数两个衡量参数分析压电和智能涂层传感器对疲劳裂纹长度的监测能力,其中压电传感器符合连续响应信号模型,智能涂层传感器符合离散响应信号模型。建立的模型可以指导在不同裂纹长度下哪种传感器给出的裂纹监测长度更加可信,提高裂纹监测的精度,降低裂纹监测的虚警率。

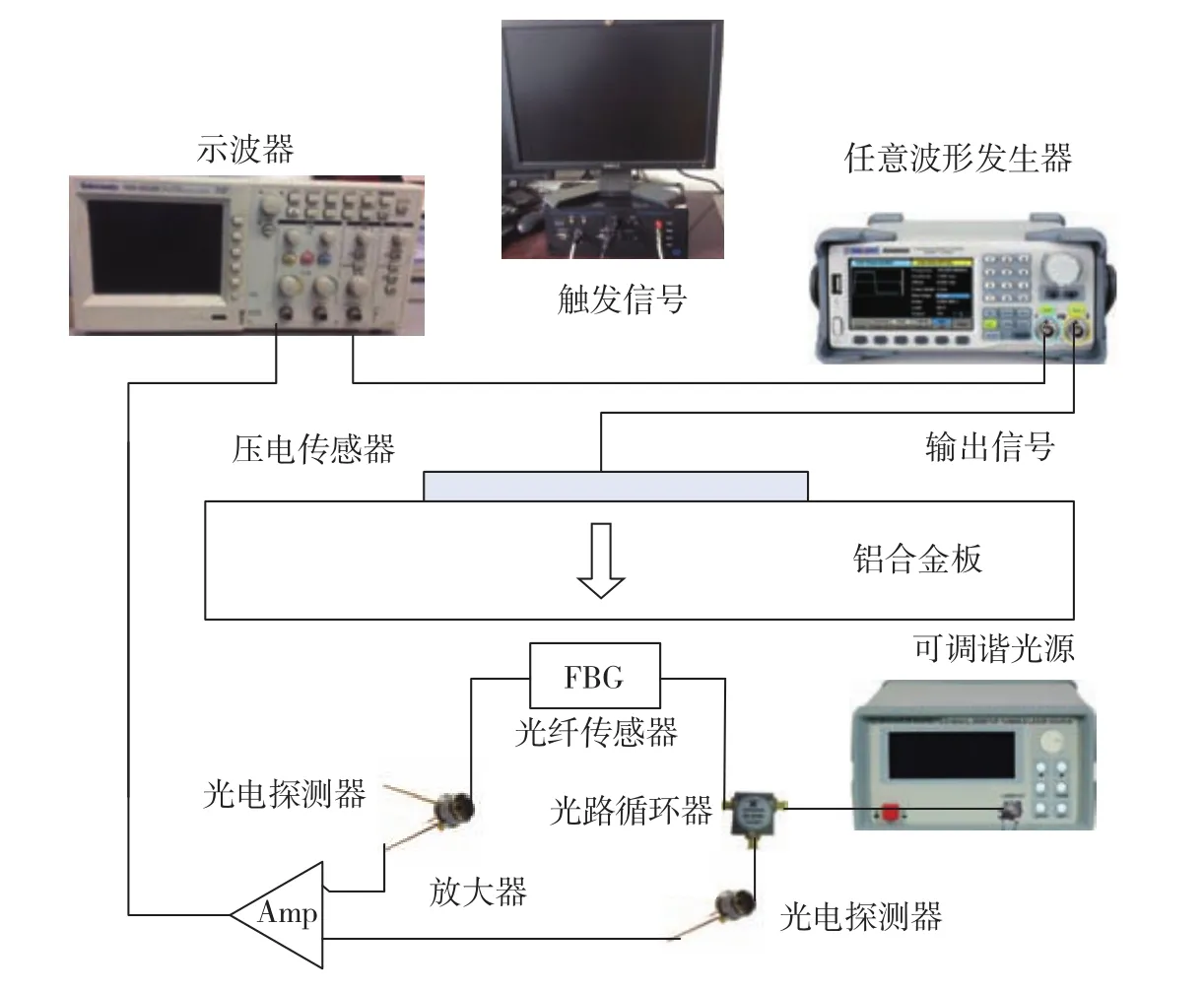

压电传感器与光纤传感器融合损伤诊断系统组成如图 8所示,该系统主要包括3个组成部分:压电传感器激励装置、待测试验件和光纤光栅解调器。待测试验件作为Lamb波的传导媒介,可选择完整或有缺陷的试验元件;超声激励装置包括信号发生器、信号放大器和压电片,信号发生器用于产生高压脉冲电信号,作为压电传感器的激励信号,压电传感器在自身压电效应的作用下使待测件内产生超声波;光纤光栅解调器包括FBG及其信号解调设备,FBG与超声波声轴线布置方向一致。其融合损伤诊断系统的基本原理是用FBG代替传统超声无损检测中的接受端,用于进行结构的应变、超声的监测,从而给出结构的损伤诊断信息。这种检测技术结合光纤光栅传感器自身的优势,克服了传统无损检测中压电传感器的电磁干扰、多点难测的问题,在损伤检测领域展现出很好的发展潜力。

6 结构健康评估技术

结构损伤可分为两大类:突发损伤与渐变损伤。突发损伤由突然事件引起,使得损伤迅速达到临界值,进而造成失效。由于其偶然性和瞬时性,损伤预测与剩余寿命评估往往没有意义。因此,结构损伤预测一般是针对渐变损伤。

结构损伤的预测属于故障预测领域。故障预测技术大致可分为有3种:基于数理统计的方法、基于数据驱动的方法和基于模型的方法,3种方法的预测精度依次增加。基于数理统计的方法是根据实际历史数据的变化规律,从统计特性角度考虑,寻找预测故障的总体分布规律,典型的如“浴盆曲线”。基于数据驱动的方法是在很难建立复杂系统数学模型的情况下,利用传感器监测历史数据进行预测的方法,典型的如人工神经网络、模糊系统等智能算法。基于模型的方法是指通过集成物理或数学模型和随机过程建模对故障状态进行预测的方法,具有一定物理意义,并可实现实时预测。对于结构来说,其故障主要是指疲劳、腐蚀、磨损等损伤,相对其他复杂系统来说故障模式较为单一,故一般采用精度较高的基于模型的方法进行预测。通过基于模型的方法预测结构损伤主要包括以下两方面的研究。

图7 压电传感器与智能涂层传感器融合损伤诊断系统Fig.7 Fusion damage diagnosis system based on piezoelectric sensor and ICMS

图8 压电传感器与光纤传感器融合损伤诊断系统Fig.8 Fusion damage diagnosis system based on piezoelectric sensor and optical fiber sensor

一是基于损伤发展规律建立确定性的损伤演化模型。飞行器金属结构最为常见的损伤是疲劳裂纹损伤,其中Paris模型受到广泛认可,它描述了裂纹扩展速率与应力强度因子之间的定量关系。之后,各学者基于Paris公式进行了诸多修正,考虑应力比对裂纹扩展速率的影响,著名的有Forman公式和Walker公式。Elber观察到裂纹闭合现象,加载过程中应力大于某一值时则裂纹张开,卸载过程中应力小于某一值则裂纹闭合,这解释了变幅载荷下的裂纹扩展迟滞与加速现象,基于裂纹闭合理论提出有效应力强度因子幅的概念。基于裂纹闭合理论,各国学者对变幅载荷下的疲劳裂纹扩展模型开展了研究[30]。近期,Antunes等[31]研究了塑性致裂纹闭合与裂纹尖端钝化的主要机制,建立了一个分析模型隔离残余塑性变形对塑性致裂纹闭合的影响。Correia等[32]提出了一个可定量评估裂纹闭合效应影响的理论模型,基于该模型可计算裂纹张开应力强度因子。北京航空航天大学提出了小时间尺度疲劳裂纹扩展模型,研究在一个载荷周期内任意时刻疲劳裂纹的扩展行为以及疲劳裂纹尖端应力应变场变化情况,建立疲劳裂纹扩展模型[33]。

二是考虑实际预测过程中的各不确定性进行随机过程建模。目前应用较多的是基于贝叶斯理论统计滤波的方法。常用的贝叶斯滤波方法主要包括卡尔曼滤波方法与粒子滤波方法。经典卡尔曼滤波算法只能使用于高斯线性系统,但在损伤预测问题中,待识别的结构损伤参数与结构响应之间是一种非线性关系。粒子滤波理论是一种基于蒙特卡洛方法和递归贝叶斯估计的统计滤波方法,逐渐被用于故障预测领域[34]。其存在的两个基本过程为更新与预测,这两个过程递推进行。针对其存在的粒子退化、样本匮乏、最优的重要概率密度选择等问题,许多改进算法被提出。北京航空航天大学通过建立损伤检出概率模型,基于贝叶斯方法,利用损伤的实测数据对损伤演化模型参数进行更新,减小了损伤预测的不确定性[35]。

飞行器结构健康监控研究面临的挑战

结构健康监控技术从实验室研究到实际应用,特别是在飞行器结构上的应用,目前还面临着以下挑战。

1 满足机载要求的结构健康监控系统

重量是飞机的重要指标之一,要想使结构健康监控系统满足机载要求,首先要实现系统的轻量化,即包含传感器网络、解调系统、监测系统等所有部分的系统在重量上要能满足机载设备的要求。此外,在满足轻量化的基础上,还应该使装置体积更小、能耗更低。飞机的一些关键部位长期暴露于空气中,如机翼、尾翼等结构,飞机飞行与降落过程中表面温度变化较大,对于传感器网络本身的可靠性提出了较高要求。主要包含了两个方面的含义,一方面需要克服光纤布拉格光栅传感器和智能涂层传感器受到的温度变化的影响,从而保证结构健康监控系统的精度和稳定性;另一方面,在进行飞机表面传感器网络布局时,需要考虑飞机表面温度变化对传感器物理特性的影响,避免因温度变化造成传感器的物理性损坏。结构健康监控系统的抗电磁干扰性设计是满足机载要求的又一重要指标,只有对系统进行抗电磁干扰设计,才能保证结构健康监控的可靠度和稳定性。结构健康监控系统的安全性是需要考虑的另一重要方面,主要是指结构健康监控系统对飞机本身结构性能的影响,如传感器的布贴位置和方法对飞机关键部位强度的影响等因素。此外,对于结构健康监控系统软硬件设备在飞机中放置的位置等需要进行合理的设计,一方面避免在飞机运行过程中结构健康监控系统机载设备的损坏;另一方面也避免飞行过程中结构健康监控系统机载设备成为“多余物”并对飞机的正常运行造成影响;最后,需要考虑结构健康监控系统机载设备与原有机载设备的相容性。要使结构健康监控系统满足机载要求,原有机载设备与监测系统设备的相容性是必须考虑的问题。设备间的电磁干扰、供电等相容性的设计会影响到飞机整体的可靠性和安全性。而设备间的空间位置、组合方式等的相容性设计则会影响到飞机整体的维修性和保障性[36]。所以,结构健康监控系统与原有机载设备的相容性设计十分重要。

2 大型传感器网络集成技术

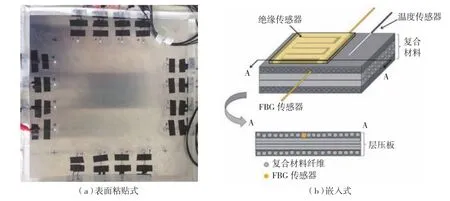

图9 结构健康监测传感器的安装方式Fig.9 Installation method of structure health monitoring sensor

当结构健康监测系统用于大范围或大面积结构监测时,需要将健康监测传感器网络与基体结构集成为一体。传感器与基体结构的集成技术包括:表面粘接技术和嵌入式传感器技术,如图9所示。表面粘贴技术(图9(a))通过环氧树脂胶黏剂将传感器粘贴在基体结构的相应位置,以实现传感器的监测功能。并且在传感器与基体结构的集成过程中,胶黏剂由于易受到光、热和湿度等环境因素的影响而导致其粘接性能下降。因此,胶黏剂在长期服役环境下保持良好的耐久性和稳定性是实现结构健康监控的重要保证。此外,由于传感器材料和胶黏剂与结构材料的机械性能、热性能、力学性能等具有较大差异,集成结构在服役环境下结构材料的性能和传感器的功能将会受到影响。因此,需要通过研究不同粘贴工艺,分析影响传感器性能的各种因素,获得最佳的传感器与基体结构的粘贴工艺。嵌入式传感器技术(图9(b))是在可设计性较强的材料(尤其是复合材料)的设计和加工过程中将微型传感器布置于基体结构中,并且集成过程中不能改变基体结构的原有性能,同时也要保证传感器的监测功能。例如对于复合材料结构,为了在结构健康监控的过程中有效地收集结构损伤前后的信息,采用的预先布置在复合材料结构中的传感器尺寸将会造成结构部分性能的损失(如界面强度),并且复合材料结构的材料性能分布将会变得极不均匀。因此,通过研制微型传感器并将其嵌入材料结构内部可实现嵌入式传感器技术更广泛地应用于材料结构健康监测技术之中。

3 传感器自诊断技术

在结构健康监控的实际应用中,传感器网络中部分传感器的失效将会造成损伤评估出现误检或导致部分区域未得到有效监测的现象。因此,为了使健康监测系统的诊断功能在传感器出现退化、损伤或缺失时更加稳定和精确,急需传感器的自诊断技术来精确地检测和识别传感器的故障[37]。传感器的故障可能是由于极端的操作条件,如冲击。此外,传感器的故障也可能由传感器的不当安装造成,包括粘接缺陷或处理过程中传感器的意外破损[38]。例如对于压电传感器,可以通过测量传感器的阻抗来检测一个传感器是退化或是损坏。此外,在两个或多个传感器之间会产生激励-接受信号,通过对采集激励-接受信号的分析可以确定传感器是否出现损坏或出现部分脱粘。然后将功能退化或已损坏的传感器从传感器网络中移去,并通过调用周围的传感器对移去传感器的区域进行覆盖,进而实现传感器网络的自我诊断与维护,以保证监测结果的可靠性。

4 基于结构健康监测的健康管理

基于结构健康监测的健康管理的关键是如何准确地预测结构损伤与剩余寿命,实现由定时维修向视情维修的转变。飞行器在服役过程中多受到变幅载荷作用,不同幅值载荷的交互作用也会对疲劳裂纹扩展产生显著影响。目前基于裂纹闭合理论,各国学者进行了多种修正模型,但尚未形成统一的方法,对于变幅载荷中的核心问题过载迟滞机理有待深入研究。此外,飞行器往往会受到腐蚀、高温、振动等使用环境的影响,不同环境中其损伤演化规律不同,如何在考虑环境因素对损伤演化规律影响的基础上对损伤模型进行修正,也是需要解决的关键问题。在对实际损伤进行预测时往往受到多种噪声的影响,目前的研究针对个体差异引起模型参数的不确定性与传感器监测数据的不确定性展开较多研究,但相关算法仍然存在一些问题,如指出监测点数量与间隔会影响评估的精度,需要进行优化。同时,需要提高算法的容错能力与鲁棒性,对于传感器监测数据的偶然抖动也可以准确判断,避免预测的较大偏差。此外,目前对于损伤演化模型的选择都是单一的,未考虑模型选择的不确定性,即假定所给定的模型形式可准确描述裂纹扩展的规律,而实际上目前对于很多损伤的演化机理研究存在多种不同的理论,相应地存在多种基于不同机理的损伤演化模型[39],在这种情况下如何考虑模型选择的不确定性也是面临的挑战之一。对结构的健康管理需要基于诊断/预测结果,考虑使用要求和可用的维修资源对维修活动做出适当的决策,维修策略由定时维修和事后维修转变为视情维修。视情维修包括验证复查任务、损伤隔离任务与损伤修理任务3类。如何在对结构损伤发展趋势与剩余寿命预测的基础上,最终决策适当切入时间点进行适当的维修工作是未来的挑战之一。

结束语

结构健康监控技术作为一项确定和评价飞行器结构完整性的革命性创新技术,在飞行器设计、制造、运行、维护中都可以发挥重要作用,可实现飞行器结构的状态维护,并最终为飞行器结构优化设计迭代提供依据。面向飞行器结构的结构健康监控技术的研究涉及结构动力学、材料科学、信号处理技术、传感器技术以及人工智能等多个学科。本文综述了面向飞行器结构的健康监控技术和方法进展,总结了各种技术的优势与应用场合,分别从多学科交叉融合和工程应用角度讨论了面向飞行器结构的健康监控技术面临的挑战,展望了未来的发展趋势。目前成功应用的案例表明了结构健康监控技术在飞行器结构上有着广阔的应用前景,但是从实验室研究走向实际工程应用仍需大量试验验证。结构健康监控技术的发展需要与我国实际军民用型号研制相结合,对研发我国具有自主知识产权的高性能飞行器具有重要意义。

[1]袁慎芳. 结构健康监控[M]. 北京:国防工业出版社, 2007.YUAN Shenfang. Structural health monitoring[M]. Beijing: National Defense Industry Press, 2007.

[2]OU J P, LI H. Structural health monitoring in mainland China: review and future trends[J]. Structural Health Monitoring, 2010,9(3): 219-231.

[3]GENESTA M, MARTINEZA M,MRADB N, et al. Pulsed thermography for non-destructive evaluation and damage growth monitoring of bonded repairs[J]. Composite Structures, 2009, 88(1): 112-120.

[4]GREENE J A, PEREZ I M. Optical fiber corrosion sensors for aging aircraft[C]//Proceedings of Non-Destructive Evaluation Techniques for Aging Infrastructure and Manufacturing: Process Control and Sensors for Manufacturing. San Antonio, 1998.

[5]FARRAR C R, WORDEN K. An introduction to structural health monitoring[J].Philosophical Transactions of the Royal Society A:Mathematical Physical & Engineering Sciences,2007, 365(1851): 303-315.

[6]陶宝祺. 智能材料结构[M]. 北京:国防工业出版社, 1997.TAO Baoqi. Smart material structures[M].Beijing: National Defense Industry Press, 1997.

[7]BLUNT D M, KELLER J A. Detection of a fatigue crack in a UH-60A planet gear carrier using vibration analysis[J]. Mechanical Systems &Signal Processing, 2006, 20(8): 2095-2111.

[8]FERRELL B L. Air vehicle prognostics and health management[C]//Proceeding of 2000 IEEE Aerospace Conference. Montana, 2000.

[9]PARK H G, CANNON H, BAJWA A,et al. Hybrid diagnostic system: beacon-based exception analysis for multimissions - Livingstone integration[C]//Proceeding of 58th Meeting of the Society for Machinery Failure Prevention Technology. Virginia Beach, 2004.

[10]XU Z D, WU K Y. Damage detection for space truss structures based on strain mode under ambient excitation[J]. Journal of Engineering Mechanics, 2012, 138(10): 1215-1223.

[11]王柏生, 何宗成, 赵琛. 混凝土大坝结构损伤检测振动法的可行性[J]. 建筑科学与工程学报, 2005, 22(2): 55-60.WANG Baisheng, HE Zongcheng, ZHAO Chen. Feasibility about vibration-based method for structural damage detection of concrete dam[J].Journal of Architecture and Civil Engineering,2005, 22(2): 55-60.

[12]曹俊. 裂纹扩展的实时健康监测技术研究[D]. 南京: 南京航空航天大学, 2006.CAO Jun. Research on real-time structural health monitoring for crack growth[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2006.

[13]KIM Y, HA S, CHANG F K. Timedomain spectral element method for builtin piezoelectric-actuator-induced Lamb wave propagation analysis[J]. AIAA Journal, 2012,46(3): 591-600.

[14]MURAYAMA R, KOBAYASHI M.Pipe inspection system by guide wave using a long distance waveguide[J]. Modern Mechanical Engineering, 2015, 5(4): 139-149.

[15]TUA P S, QUEK S T, WANG Q.Detection of crack in thin cylindrical pipes using piezo-actuated Lamb waves[C]//Proceeding of Sensors and Smart Structures Technologies for Civil, Mechanical, and Aerospace Systems. San Diego, 2005.

[16]GIURGIUTIU V, XU B, CHAO Y,et al. Smart sensors for monitoring crack growth under fatigue loading conditions[J]. Smart Structures & Systems, 2006, 2(2): 101-113.

[17]LEONARD K R, MALYARENKO E V, HINDERS M K. Ultrasonic Lamb wave tomography[J]. Inverse Problems, 2002, 18(6):1795-1808.

[18]ZHAO X, ROYER R L, OWENS S E, et al. Ultrasonic Lamb wave tomography in structural health monitoring[J]. Smart Materials &Structures, 2011, 20(10): 105002.

[19]WANG D J, ZHANG W F, WANG X Y, et al. Lamb-wave-based tomographic imaging techniques for hole-edge corrosion monitoring in plate structures[J]. Materials, 2016, 9(11): 916.

[20]SHARIF-KHODAEI Z, GHAJARI M, ALIABADI M H. Determination of impact location on composite stiffened panels[J]. Smart Materials and Structures, 2012, 21(10): 105026.

[21]邱雷, 袁慎芳, 苏永振, 等. 基于Shannon复数小波和时间反转聚焦的复合材料结构多源冲击成像定位方法[J]. 航空学报,2010, 31(12): 2417-2424.QIU Lei, YUAN Shenfang, SU Yongzhen,et al. Multiple impact source imaging and localization on composite structure based on shannon complex wavelet and time reversal focusing[J]. Acta Aeronautica et Astronautica Sinica, 2010, 31(12): 2417-2424.

[22]TRUTZEL M N, WAUER K, BETZ D, et al. Smart sensing of aviation structures with fiber-optic Bragg grating sensors[C]//Proceeding of Smart Structures and Materials 2000: Sensory Phenomena and Measurement Instrumentation for Smart Structures and Materials. Newport Beach,2000.

[23]BORINSKI J, MELLER S A,PULLIAM W, et al. Optical fiber sensors for in-flight health monitoring[C]//Proceeding of Smart Structures and Materials 2000: Sensory Phenomena and Measurement Instrumentation for Smart Structures and Materials. Newport Beach,2000.

[24]刘铁根, 于哲, 江俊峰, 等. 分立式与分布式光纤传感关键技术研究进展[J].物理学报, 2017, 66(7): 60-76.LIU Tiegen, YU Zhe, JIANG Junfeng, et al.Advances of some critical technologies in discrete and distributed optical fiber sensing research[J].2017, 66(7): 60-76.

[25]TADAHITO M, YOJI O, NOBUO T.Quantitative evaluation of transverse cracks in carbon fiber reinforced plastic quasi-isotropic laminates with embedded small-diameter fiber Bragg grating sensors[J]. Smart Materials and Structures, 2003, 12(6): 898-903.

[26]HUANG G J, WEI C B, CHEN S Y, et al. Reconstruction of structural damage based on reflection intensity spectra of fiber Bragg gratings[J]. Measurement Science and Technology, 2014, 25(12): 125109.

[27]邱雷, 袁慎芳, 苗苗. 基于FBG的机翼盒段结构健康监测系统功能验证研究[J].压电与声光, 2009, 31(3): 350-353.QIU Lei, YUAN Shenfang, MIAO Miao. An evaluation research on the wing box structural health monitoring system based on FBG sensor[J].Piezoelectrics & Acoustooptics, 2009, 31(3):350-353.

[28]HE J J, YANG J S, WANG Y X, et al.Probabilistic model updating for sizing of holeedge crack using fiber bragg grating sensors and the high-order extended finite element method[J].Sensors, 2016, 16(11): 1956.

[29]ROACH D. Real time crack detection using mountable comparative vacuum monitoring sensors[J]. Smart Structures and Systems, 2009,5(4): 317-328.

[30]SHYAM A, ALLISON J, JONES J.A small fatigue crack growth relationship and its application to cast aluminum[J]. Acta Materialia,2005, 53(5): 1499-1509.

[31]ANTUNES F V, CASTANHEIRA F A, BRANCO R. A numerical analysis of the mechanisms behind plasticity induced crack closure: application to variable amplitude loadings[J]. International Journal of Fatigue,2016, 89: 43-52.

[32]CORREIA J A F O, DE JESUS A M P,MOREIRA P M G P, et al. Crack closure effects on fatigue crack propagation rates: application of a proposed theoretical model[J]. Advances in Materials Science and Engineering, 2016, 2016:3026745.

[33]YANG J, ZHANG W, LIU Y M.Existence and insufficiency of the crack closure for fatigue crack growth analysis[J]. International Journal of Fatigue, 2014, 62(2): 144-153.

[34]ZIO E, PELONI G. Particle filtering prognostic estimation of the remaining useful life of nonlinear components[J]. Reliability Engineering & System Safety, 2011, 96(3): 403-409.

[35]HE J J, WANG D J, ZHANG W F.Lamb wave-based damage quantification and probability of detection modeling for fatigue life assessment of riveted lap joint[J]. AIP Conference Proceedings, 2015, 1650(1): 1940-1947.

[36]BINEID M, FIELDING J P.Development of an aircraft systems dispatch reliability design methodology[J]. The Aeronautical Journal, 2006, 110(1108): 345-352.

[37]LIU K B, MA Q, GONG W, et al.Self-diagnosis for detecting system failures in large-scale wireless sensor networks[J]. IEEE Transactions on Wireless Communications, 2014,13(10): 5535-5545.

[38]LIANG D, WU L N, GAN Z F, et al.Self-diagnosis and self-reconfiguration of piezoelectric actuator and sensor network for large structural health monitoring[J]. International Journal of Distributed Sensor Networks, 2015,2015: 1-16.

[39]COMPARE M, BARALDI P,TURATI P, et al. Interacting multiplemodels, state augmented Particle Filtering for fault diagnostics[J]. Probabilistic Engineering Mechanics, 2015, 40: 12-24.