纤维增韧高温陶瓷基复合材料(Cf, SiCf/SiC)应用研究进展

(大连理工大学航空航天学院,大连 116024)

连续纤维增韧高温陶瓷基(本文指非氧化物SiC纤维和C纤维增韧SiC基复合材料:SiCf/SiC,Cf/SiC)复合材料目前是一类非常有竞争力的极端环境热结构候选材料。其典型应用包括:新型飞行器热防护系统和动力系统的关键部件以及其他民用动力装置的关键部件;先进核能系统中作为燃料包壳和面向高温等离子体材料及高温热交换材料;高性能制动系统的关键部件材料等。这些系统的服役环境对材料要求极为苛刻,传统材料对性能提升具有一定的局限性,而陶瓷基复合材料除了具有耐高温、高比强度、高比模量、高热导率、低热膨胀系数等一系列优良性能外,还具有基体致密度高、耐热震、抗烧蚀、耐辐照及低放射活性、抗疲劳和抗蠕变等特性,展现了优越的高温热力学性能和微观组织稳定性,是一种集结构承载和耐苛刻环境的轻质新型复合材料,在空天飞行器的防热/隔热系统、航空发动机、火箭发动机以及先进核能等耐高温部件上拥有巨大的应用潜力[1-8]。该类材料的使用可以大幅提高新型飞行器的防热和抗热震性能,减少结构自重,提高飞行器的安全可靠性,以及提升有效载荷和动力系统效率。就Cf/SiC复合材料而言,由于其优异的干/湿和动/静摩擦性能、轻质高强、耐磨损/磨蚀、制动性能高以及相对高的性价比,在航空和地面载运工具制动系统中是极具竞争力的高性能制动材料[1-2,6,8]。本文针对近年来纤维增韧高温陶瓷基复合材料的研发设计、制备及服役环境对材料性能的影响进行了综述,并对该类材料未来的应用前景进行了展望。

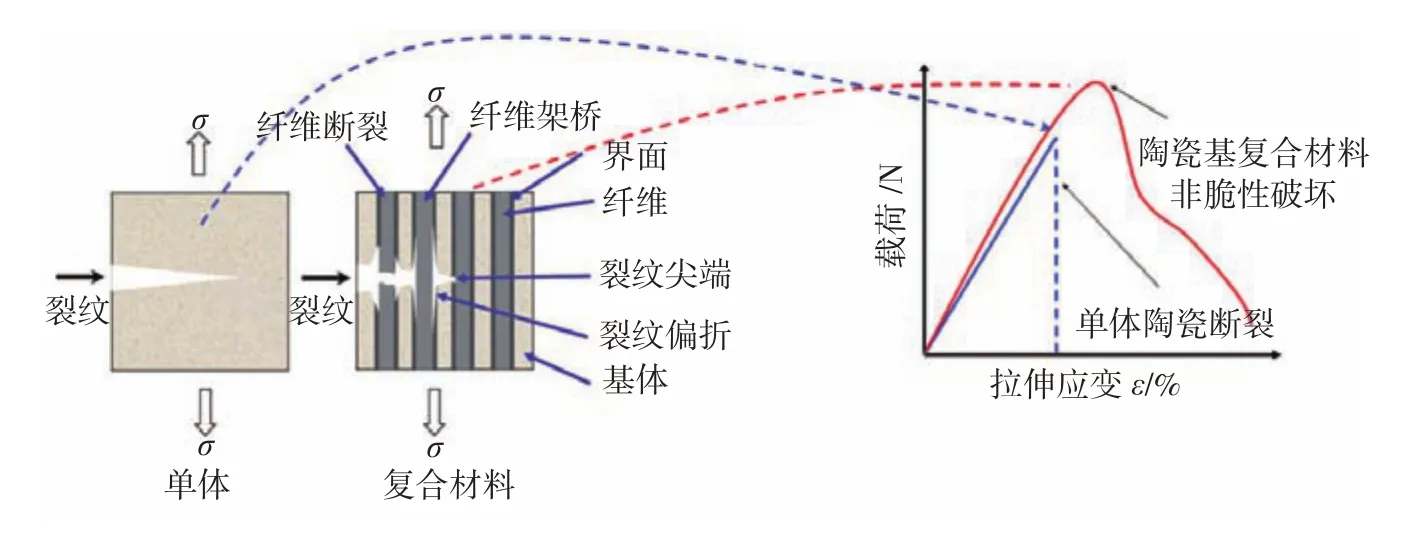

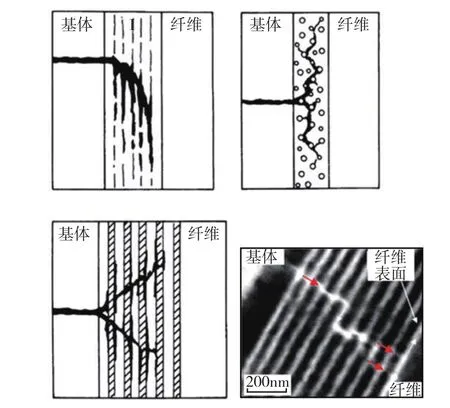

作为工程结构材料,与传统单体陶瓷相比,复合材料的最大优点是具有非脆性破坏方式。在连续纤维增韧复合材料中,纤维通过界面层与基体进行有机复合,因此纤维、界面层和基体被看作是复合材料的3要素。在载荷作用下,连续纤维增韧陶瓷基复合材料断裂韧性的提高主要归因于纤维与基体之间相互作用的能量耗散机制,如图1所示。当基体裂纹发生时,裂纹将沿基体-纤维的界面偏折,并通过纤维架桥和纤维滑移来消耗外力做功。特别是纤维架桥能够抑制微裂纹的扩展和减小裂纹尖端的应力强度因子。在实际工程领域,往往要根据材料的服役环境,对材料的基体、界面和纤维进行优化设计和选择,从而体现复合材料结构和性能的可设计性。

典型纤维增韧体

对于纤维增韧高温陶瓷基复合材料,其制备工艺温度往往高达1000℃以上。因此,在复合材料制备过程中,为避免高工艺温度导致的纤维性能降级,需要增韧体纤维的制造温度必须高于复合材料的制备工艺温度。目前满足这一条件且被广泛应用的典型增韧体有碳纤维和碳化硅纤维。

1 碳纤维增韧体

根据碳纤维制备所采用的不同先驱体,碳纤维可以分为粘胶基碳纤维(Rayon-based carbon fiber)、聚丙烯腈基碳纤维(PAN-based carbon fiber)和沥青基碳纤维(Pitch-based carbon fiber)。不同级别碳纤维的性能主要取决于先驱体、工艺技术和最终的热处理温度[9-10]。然而,根据纤维的最终热处理温度不同,碳纤维又可以分为不同类别,如表1[2]所示。同时表2列出了不同制造商所提供的纤维性能[2],这些性能在实际情况中可能会有所变动,表中所列的纤维价格主要是针对常规类型,对于航空航天应用,由于较高的质量标准,纤维实际价格往往要比表2中高15%~25%。

2 碳化硅纤维增韧体

图1 纤维增韧陶瓷基复合材料裂纹扩展原理Fig.1 Crack propagation principle for improved toughness in CMCs

表1 不同纤维分类及其力学和物理性能

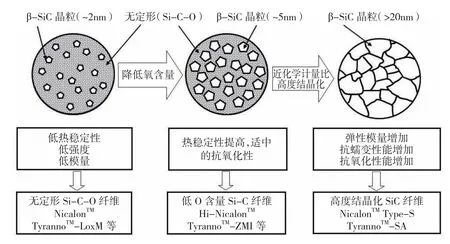

SiC纤维作为复合材料的主要载荷承受体,直接影响着复合材料的综合性能。从20世纪70年代首次合成SiC纤维,发展到目前为止,根据SiC纤维的制备工艺、成分及结晶度,SiC纤维的发展可概括为3代[11-12],如图2所示。相关的基本性能比较如表3[11-17]所示。

第一代SiC纤维主要是以Nicalon(NL200)作为代表,该纤维由SiC纳米晶(平均晶粒尺寸1~2nm)和大量的SiCxOy非晶相和游离碳组成,其抗氧化性能和高温热稳定性比较差。当使用温度高于1200℃以上,大量的SiCxOy分解导致纤维晶粒显著生长和结构破坏,其力学性能和微观结构严重劣化。为了改善SiC纤维的高温稳定性和抗氧化性能,在1990年,采用电子束辐照和熔融纺丝技术制备了以Hi-Nicalon(HNL)为代表的第二代SiC纤维,该纤维中氧含量明显降低,高温力学性能和微观组织稳定性进一步得到改善。但是该纤维不仅含有SiC纳米晶(平均晶粒尺寸5nm),而且还含有质量0.5%的过量碳,这会影响纤维在高温氧化环境下的抗蠕变性能和抗氧化能力。为了进一步改善SiC纤维在超高温(高于1600℃)环境下的稳定性,第三代以Hi-Nicalon Type S (HNLS)和Tyranno SA (TySA)为代表的SiC纤维被研制成功,该纤维在成分上近化学计量比并且具有高SiC结晶度,第三代SiC纤维的晶粒尺寸较大(在20~200nm之间),具有极为优异的高温力学性能和微观组织稳定性。

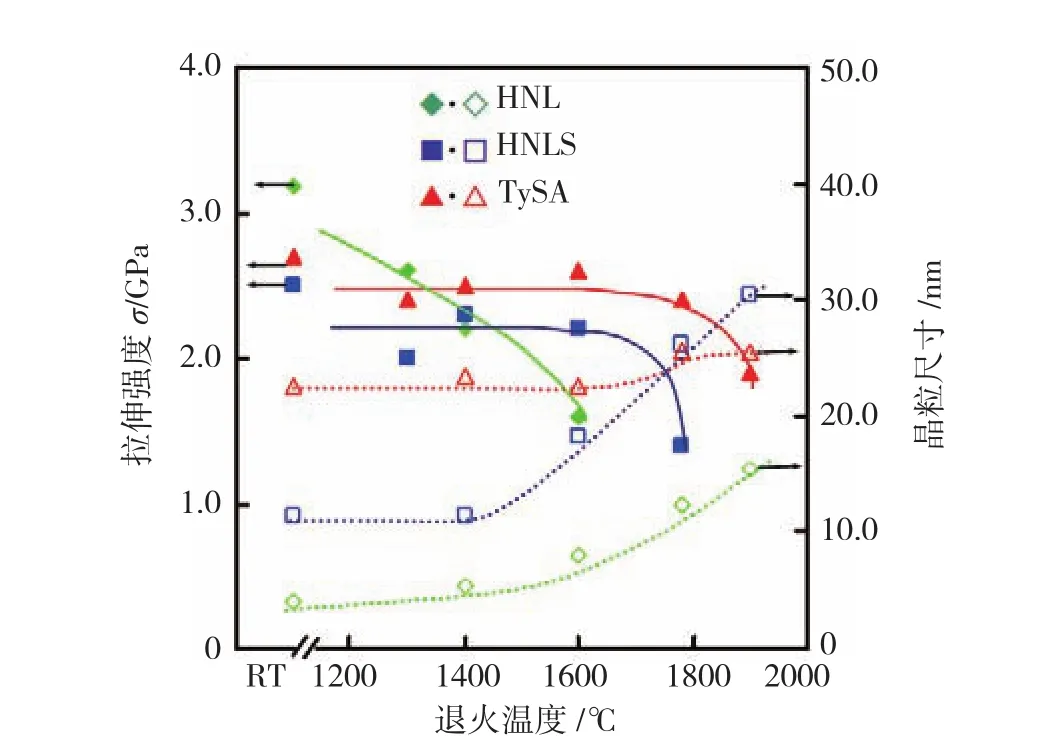

图3展示了不同SiC纤维在高温下的力学行为[18]。可以看出:(1)HNL纤维的晶粒在1400℃开始长大;(2)在1600℃以下,HNLS和TySA纤维几乎没有产生力学性能降级,同时HNLS和TySA纤维的晶粒也几乎没有变化,然而更高的温度引起了HNLS纤维的晶粒生长,但TySA纤维仅显示了微小的晶粒粗化,TySA纤维在接近2000℃时依然展示了优越的超高温力学性能。对于微观组织的稳定性,也可以通过下面的数据对比看到,未经高温的SiC纤维的结晶尺寸为4.0nm(HNL)、11.4nm(HNLS)、22.7nm(TySA),经过1900℃高温的SiC纤维的结晶尺寸分别为15.5nm(HNL)、30.3nm(HNLS)、25.5nm(TySA)。

表2 不同制造商所提供的纤维性能

图2 碳化硅纤维的发展历程Fig.2 Development of SiC-based fibers

图4是不同SiC纤维经过高温试验后表面和断口横截面的微观形貌。可以看到,与原始纤维相比,HNL纤维在1400℃以下,表面几乎没有变化。在1400℃以上,HNL纤维表面有轻微的粗化。但在1780℃纤维表面变得疏松,并且有很多大晶粒附着在表面上。从横截面观察,纤维体内没有观察到明显的晶粒变化,这是由于过量的游离碳分布在晶界抑制了晶粒的生长。对于HNLS纤维而言,1600℃高温没有引起微观组织的变化,当温度高于1600℃时,尽管有单个的大晶粒生长现象,但纤维的大部分表面仍然保持光滑,与原始纤维相比没有明显的结构降级。在1780℃,纤维的表面有很多的单个晶粒,但基体结构仍然比较密实。TySA纤维展示了一个非常优越的微观组织热稳定性,即使在1900℃,也很难观察到明显的微观组织变化。同时,从断口的照片可以看到,原始SiC纤维的断裂起源于内部缺陷,但是1600℃,大多数HNL和HNLS纤维的断裂起源于表面缺陷,这是由于在拉应力作用下,表面缺陷容易产生应力集中,从而导致裂纹优先从缺陷发起。在1900℃,TySA纤维断口组织和原始纤维相比,几乎没有什么变化。

图3 不同SiC纤维在高温下的力学性能Fig.3 Mechanical properties of different SiC fibers at different temperatures

表3 商用SiC纤维基本性能

图4 不同SiC纤维经过高温试验后表面和断口截面的显微照片Fig.4 Fractography and surface morphology of different fibers after high temperature tests

3 其他增韧体

碳纳米管(Carbon nanotube)、碳纳米纤维(Carbon nanofiber)、SiC晶须 (SiC whisker)、SiC纳米线(SiC nanowire)和SiC纳米纤维(SiC nanofiber)等材料具有极高的杨氏模量和拉伸强度,目前也是较为理想的增韧体[19-23]。对于纳米纤维增韧复合材料,它们的直径一般在100nm以内,而且长径比一般大于100。但是由于纳米材料在引入过程中受到分布均匀性的限制,其引入量往往有限。这类增韧材料一般作为次级增韧材料与碳纤维或碳化硅纤维结合,形成一个多尺度协同增韧体。兼并不同尺度增韧相的优点,充分发挥多尺度复合效应,减少微米级纤维增韧复合材料的结构缺陷,使得材料性能更加优越和稳定。

在实际应用中,纤维束往往要被编织成各种预制体。由于碳纤维的各向异性,因此预制体的编织要考虑减小制备中所产生的热应力和在不同方向上的强度设计。预制体的编织设计往往包括结构工程、机械工程和纺织工程,预制体根据实际构件需求被编织成各种复杂的几何形状。纤维预制体是多孔结构,可以采用特定的工艺形成致密体。对于预制体编织中纤维的分布和取向主要有如下5种方式:

(1)UD预制体。这是一种最为简单的预制体形式,主要是将纤维束按一个方向平行分布排列,并采用聚合物粘结剂去获得所要求的纤维体积分数和几何形状。这些聚合物粘结剂可以在高温惰性氛围环境下转化为碳基体。

(2)2D预制体。主要是采用纤维布进行层层铺叠而成,而在叠层中可以对每一层纤维的取向进行调整。这种预制体在平行于纤维的两个方向上具有较好的热力学性能,但是在层厚方向上,力学性能较差。而且2D预制体的层间结合较弱,易发生脱层现象。为了克服层间脱层问题,有时候采用2.5D预制体结构。

(3)2.5D预制体。为了消除2D预制体的脱层问题,常采用纤维束对铺层纤维布进行缝合。与层间纤维含量相比,缝合纤维的体积分数相对比较低,把这种预制体称为2.5D预制体结构。这种预制体结构比较通用。

(4)3D预制体。这种结构是采用多重纤维束在3个相互垂直的方向上进行纤维编织,为了获得最大的结构强度,在每一个方向上纤维束都是平直分布的。显而易见,与以上预制体结构相比,3D预制体最大限度地弱化了材料的各向异性,但强度会相对降低。3D预制体结构在火箭喷管和超音速飞行器前缘应用较多。对于3D锥形预制体结构,缺点之一是在厚度截面方向上纤维体积分数的不均匀分布性,这在一定程度上会影响复合材料的热力学性能。

(5)4D预制体。4D预制体结构实际上是一个改进版的3D预制体结构,主要是在纤维面对角线方向上引入了纤维,从而使得材料的各向同性显著提高。这种较为复杂的预制体结构主要用于再入式导弹的鼻锥和火箭喷管的喉衬部分。

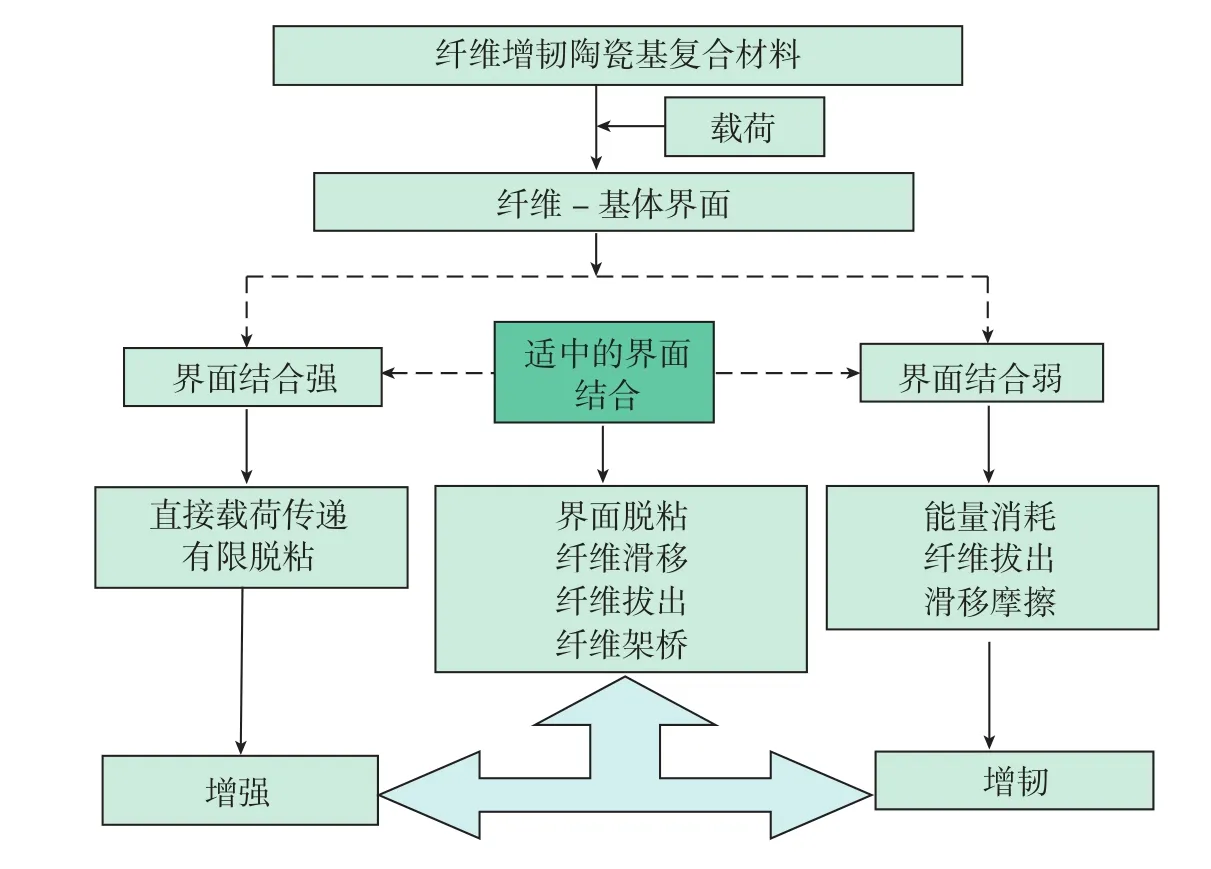

基体-纤维界面层

界面层是在基体形成前通过CVD(Chemical Vapor Deposition)或CVI(Chemical Vapor Infiltration)工艺沉积在纤维表面的一种涂层材料(典型厚度为0.1~1μm)。界面层作为载荷从基体到纤维传递的一个过渡区,其主要功能是捕获和偏折基体裂纹,被看作是影响复合材料力学性能和使用寿命的一个关键因素。特别是当基体的失效应变低于纤维时,界面在一定程度上能承受应力引起的损伤,中断裂纹在基体中的扩展,从而提高脆性基体的韧性。因此,在陶瓷基复合材料的设计及制备中,对基体-纤维界面结构设计、选材和界面结合强度的控制是至关重要的。如果基体-纤维界面结合强度过高,在载荷作用下,界面难以触发脱粘,使得纤维拔出困难,导致纤维拔出临界长度过短,纤维主要起补强作用,但难以起到增韧基体的作用,因此复合材料主要以脆性的方式发生断裂。反之,如果基体-纤维界面结合强度过弱,纤维容易从基体中脱粘,发生滑移并拔出,容易导致纤维拔出临界长度过长,此时纤维可以显著增韧基体,但复合材料整体强度会明显下降。如图5所示,只有当基体-纤维结合强度适中时,基体应变和纤维应变能够较好地匹配,并通过纤维在基体中的滑移、拔出和架桥等作用机理,将纤维拔出临界长度控制在适度范围内,复合材料才能以混合型方式失效,从而达到纤维对基体的补强和增韧效果。因此适中的纤维-基体界面结合强度可以使得复合材料不仅具有较高的强度,而且有利于韧性的改善。

对于基体-纤维界面层,目前主要的结构形式有[1,24-25]:单层热解碳(PyC)界面涂层、单层六方氮化硼(BN)界面涂层、单层多孔SiC界面涂层,多层SiC或BN界面涂层、多层(PyC-SiC)n或(BN-SiC)n界面涂层。不同界面层及其裂纹扩展模式如图6所示。

由于碳界面层的柔性本质,对裂纹偏折方面非常有效,但其对有氧环境非常敏感。大量的研究结果表明[24-27],多层界面结构是一种比较好的界面形式。对于多层界面涂层,在涂层内部,层与层之间结合较弱,而界面层与纤维表面结合较强,因此当基体裂纹进入界面层内后,会沿平行于纤维表面的界面层多次偏折。在多数情况下,界面层不仅充当着“力学的保险”,而且也充当着环境障碍涂层(Environmental Barrier Coating,EBC)。当应力高于复合材料基体的比例极限应力(Proportional Limit Stress,PLS),基体会产生大量的微裂纹,微裂纹密度和扩展取决于纤维增韧体的结构形式及其与基体的界面层形式。热力耦合环境将会加速氧化介质沿裂纹路径的扩散,从而加速对氧敏感的界面层和纤维的性能劣化。BN与SiC这两种界面层对于阻止或减缓氧向材料内部的扩散非常有效。这主要是由于这两类材料在不同的温度下能分别产生B2O3和SiO2玻璃相,而且在高温下,B2O3和SiO2呈液态且具有较高的粘性。这些粘性玻璃相将填充在微裂纹的缝隙里,有效阻止氧的进一步扩散,从而阻止或减缓复合材料的氧化,改善复合材料的高温耐久性。

图5 界面结合强度对复合材料的强韧性影响机理Fig.5 Schematic illustration for the influence of interface bonding strength on the strengthening and toughening of fiber-reinforced ceramic matrix composites

图6 基体-纤维界面层类型及其裂纹扩展模式Fig.6 Interphase type and the crack extending mode

图7 采用不同界面层制备的SiCf/SiC复合材料在高温大气环境测试后的扫描电镜断口形貌Fig.7 Fracture micro-morphology of SiCf/SiC composites with different interphase after a flexural test in the high temperature air environment

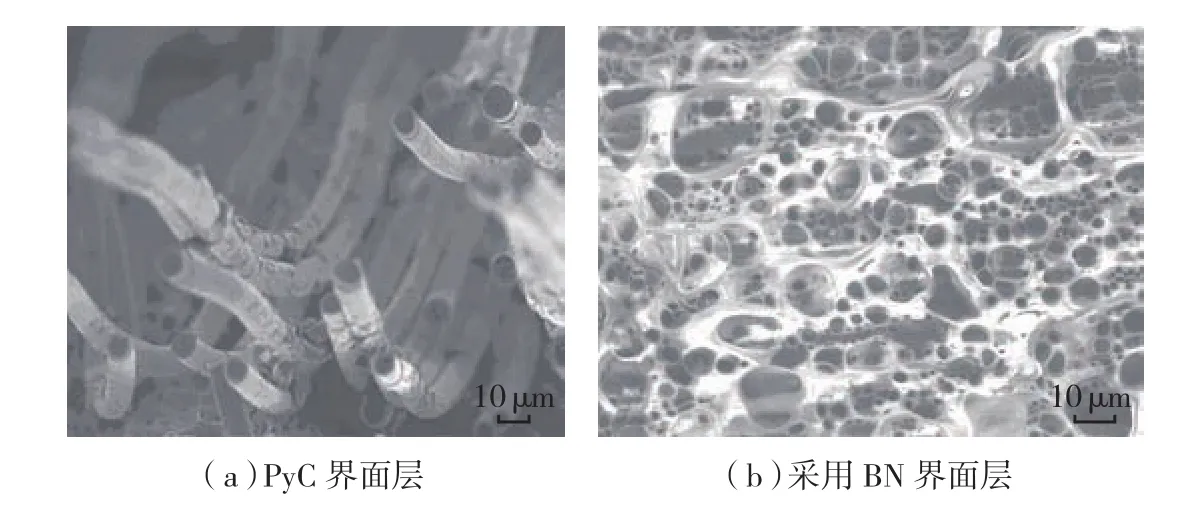

图7所示为采用PyC和BN界面层制备的SiCf/SiC复合材料在高温大气环境测试后的扫描电镜断口形貌。从图7(a)中发现了明显的纤维拔出且纤维拔出长度较大,这是由于在高温大气环境中PyC界面层发生氧化消耗,在纤维-基体的界面层之间出现了沟槽,纤维和基体相之间的过渡层减少或消失,导致SiC纤维和基体容易发生相对滑移。图7(b)为采用BN界面层的SiCf/SiC复合材料在高温大气环境测试后的局部断口照片,可以看到断口表面被一层含有大量气泡的B2O3玻璃相所覆盖,从而对环境中氧的侵入起到了很好的密封作用。

SiC陶瓷基复合材料的制备

在20世纪90年代,SiC陶瓷基复合材料的研发主要集中在美国、日本和欧洲的一些国家[1-2,28-30]。我国近些年来在这方面的研究也取得了长足的进步,在材料整体开发和应用方面已跻身于国际先进行列[31]。目前,纤维增韧SiC陶瓷基复合材料的典型工艺技术路线主要有气相和液相路线。采用的制备工艺包括化学气相浸渍工艺(Chemical Vapor Infiltration,CVI)、聚合物浸渍裂解法(Polymer Impregnation Pyrolysis,PIP)、液相烧结法(Liquid Phase Sintering,LPS)和反应熔体渗透工艺(Reactive Melt Infiltration,RMI)等。

1 CVI工艺

图8 化学气相浸渍工艺的基本原理Fig.8 Schematic illustration of CVI fabrication process

CVI工艺主要是基于气相技术路线,是目前制备纤维增韧陶瓷基复合材料最为广泛的方法之一。其浸渍原理如图8所示。该工艺与其他工艺相容性好,能够多尺度实现材料表面、界面和基体的协同制备,具有较强的可设计性和可制造性[1,32-33]。

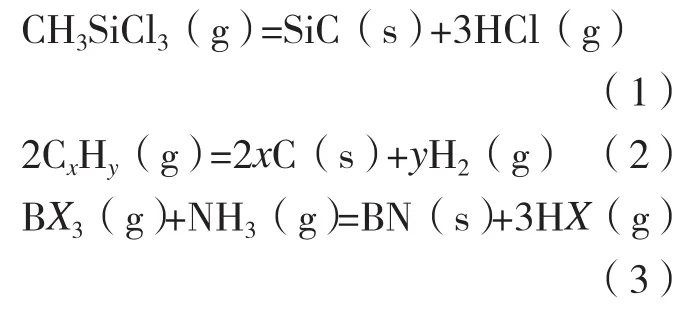

通过该工艺,可以获得高纯度的陶瓷基体,同时由于该工艺所需温度较低(900~1100℃),对纤维的热损伤较少。另外,还可以利用该工艺来沉积纤维的界面层和复合材料的表面涂层,用于调控材料中纤维-基体的界面结合强度以及改善制备材料的热力学稳定性。其中界面层和基体的沉积主要是基于如下反应:

其中X为F、Cl。

上述反应(1)中,CH3SiCl3是沉积SiC基体最常用的反应气体,易于获得化学结构式的SiC基体,具有很宽的沉积温度范围,而H2往往被用作载体。反应(3)可以用来在纤维表面沉积BN涂层。由于气态先驱体在预制体中的传输靠扩散作用,为了获得致密的基体,在CVI工艺过程中,保持纤维预制体内的开孔就显得至为关键。通常是在预制体中施加一个方向温度梯度,并保持孔隙入口处较低的温度场。也可以通过表面加工消除过早封闭而切断气源传输通道的孔洞,使得传输通道重新打开并保持畅通。

目前,最通用的CVI工艺技术是I(Isothermal/Isobaric)-CVI,通过I-CVI工艺,可以近净成型并制备不同形状和尺寸的薄壁结构件,但是该工艺由于采用较低的制备温度和压力,其致密化速度低、沉积周期长。为了提高基体沉积速率,又发展了脉冲压力P(Pressure-pulsed)-CVI工艺。在P-CVI工艺中,要周期性地对预制体内充入气体先驱物,并让其在预制体内滞留一定的时间,然后再抽空,如此反复,便可以在预制体内较快地沉积基体。利用该工艺,通过引入反应式(1)~(3)中不同的气体先驱体,就可以获得高度工程化的纤维界面层(C、BN)和SiC基体。为进一步提高基体的密实度,后来又发展了F(Force)-CVI工艺,F-CVI工艺是通过在预制体上施加一个压力梯度,通过较快的对流质量传输代替慢扩散质量传输,使得沉积速率进一步加快。尽管采用一些技术已经大大改善了基体的致密化过程,但这些不同CVI工艺制备的复合材料中,往往含有10%~15%的残余孔隙率。另外,在CVI沉积工艺过程中,在预制体入口孔隙处周围气体浓度高且伴随有气体产物的逸出,从而导致预制体入口处基体沉积速度过快,容易封闭入口或在入口处形成密度梯度,需要反复加工打开孔隙开口再沉积,导致沉积周期长,不适合厚度较大构件的制备;并且CVI设备复杂,沉积工艺过程易受环境与构件形状等因素影响,使得工艺参数(如气体流量、前驱体挥发温度、沉积室温度及其分布等)控制困难;此外,CVI过程中会产生大量腐蚀性气体如HCl,需要进行特别处理。因此,该工艺虽然是一个比较成熟的工业技术路线,但是对于工艺的控制精度和设备的要求均较高。

2 PIP工艺

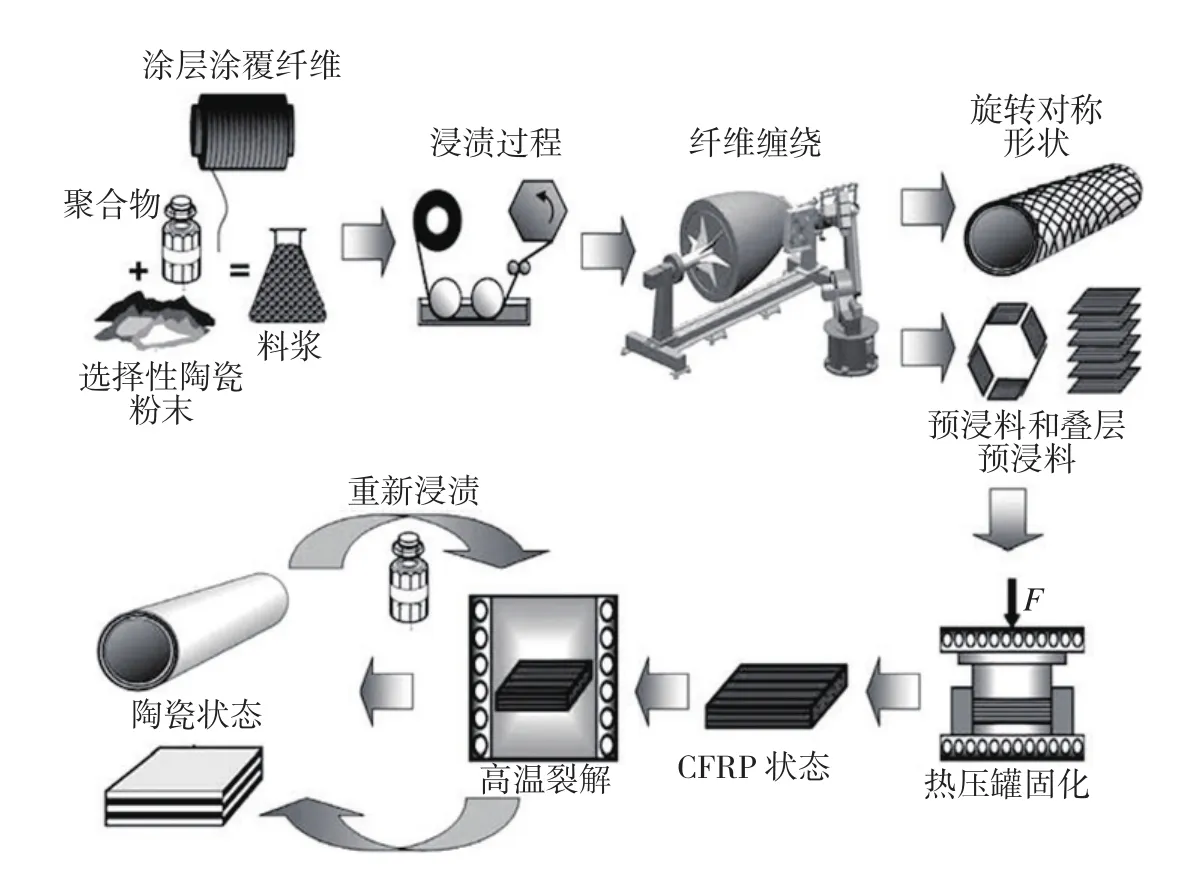

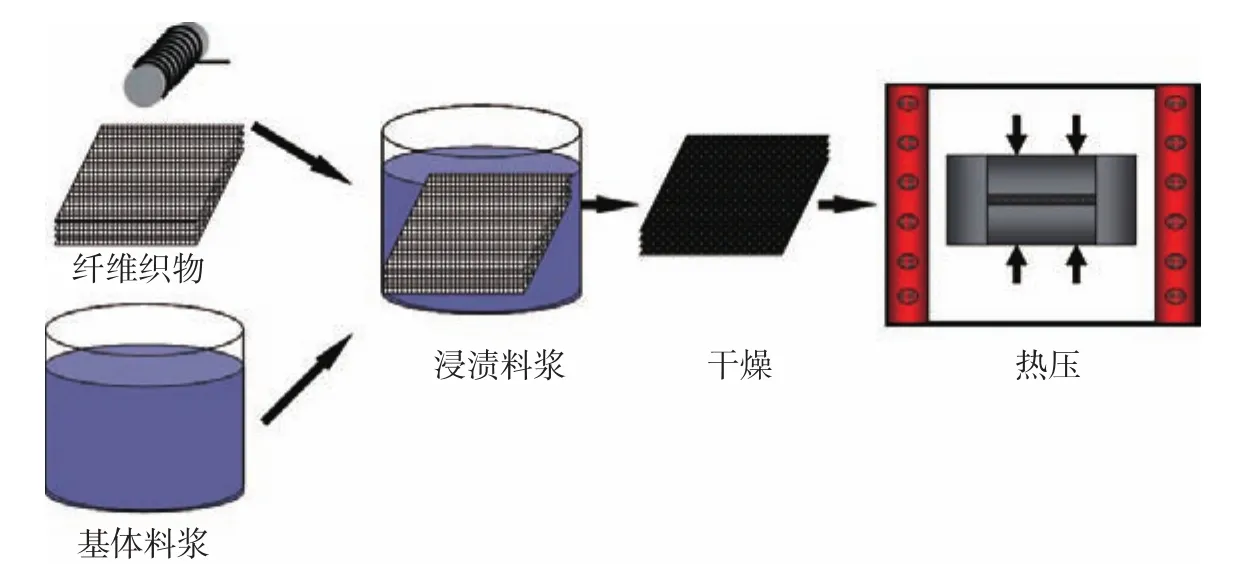

与CVI工艺相比,PIP工艺具有一些明显的技术优势。该工艺原理上更容易制备大尺寸复杂形状的构件,而且对于厚壁复合材料部件,也更容易形成致密的基体。在PIP工艺中,纤维预制体被渗入含Si-C的先驱体。为了能够获得较高的陶瓷产额,先驱体要与纤维有较好的润湿性,并且粘度要足够低,以保证能够充分渗入纤维预制体内的孔隙中,然后通过氧化、γ-射线或电子束辐照进行交联固化,最后在1000~1200℃温度范围内进行高温裂解,以获得陶瓷基体[1-2,34],图9为典型的PIP工艺流程图[2]。

在PIP工艺中,对于SiC陶瓷基体的形成,可以选用不同的先驱物,例如聚碳硅烷(Polycarbosilane,PCS)和聚乙烯基硅烷(Poly-vinylsilane,PVS)等[1,34-35]。采用PVS作为基体先驱体具有如下优点:(1)在室温下呈液态,在大约377℃可以固化,因此在室温很容易浸渗到预制体的孔隙中;(2)在升温过程中,能发生连续相变,利于清除裂解气体产物,通过辅助以热等静压(Hot Isostatic Pressing,HIP)或热压工艺(Hot Pressing,HP)可以最大限度地减小孔隙率。缺点是由于高分子先驱体裂解后陶瓷产额比较低,往往需要对预制体进行多次循环浸渗(典型的是6~10次,甚至更多),从而获得较高的基体致密度。如采用PCS作为基体先驱体,根据裂解氛围可以发生如下反应:

从反应式(4)和(5)中可以发现PCS先驱体的裂解产物可以是SiC+C基体,也可以是纯SiC基体。由于裂解温度相对较低,该工艺可以显著减少纤维受到的机械和热损伤,但实际上,即使在惰性气体环境,裂解产物中的部分C也会作为气体逃逸掉,因此基体会产生严重的收缩,从而形成大量裂纹,破坏材料的结构完整性,影响最终复合材料的性能。另外,多次的循环浸渗会增加复合材料的制造成本和周期,降低经济性。通过在浸渗过程中添加细小的SiC陶瓷颗粒,与其他助剂的混合物作为填充物可以减少浸渗次数。但总体而言,低成本高性能陶瓷先前躯体是目前PIP工艺要解决的一个关键问题。

3 LPS工艺

在LPS工艺中,首先采用CVD或CVI工艺对纤维预制体沉积界面层,然后将预制体放置在成型模具中,将调制好的含有分散剂和烧结助剂的细陶瓷料浆注入纤维预制体中,然后干燥、加压,在真空条件下高温烧结[1,36],其制备工艺原理如图10所示。但是对高熔点SiC陶瓷基体烧结而言,要获得较高的基体致密度,一般要求温度非常高(往往要高达2000℃)。由于在烧结过程中陶瓷颗粒粘性流动差,为获得致密的复合材料,就必须提高制备温度和增强压力,而这势必影响到纤维及界面的性能。在该工艺中,纤维增韧体的选取受到比较大的限制,往往二代以下SiC纤维难以经受这么高的工艺温度,只能是选用第三代高结晶度、高纯度的SiC纤维。

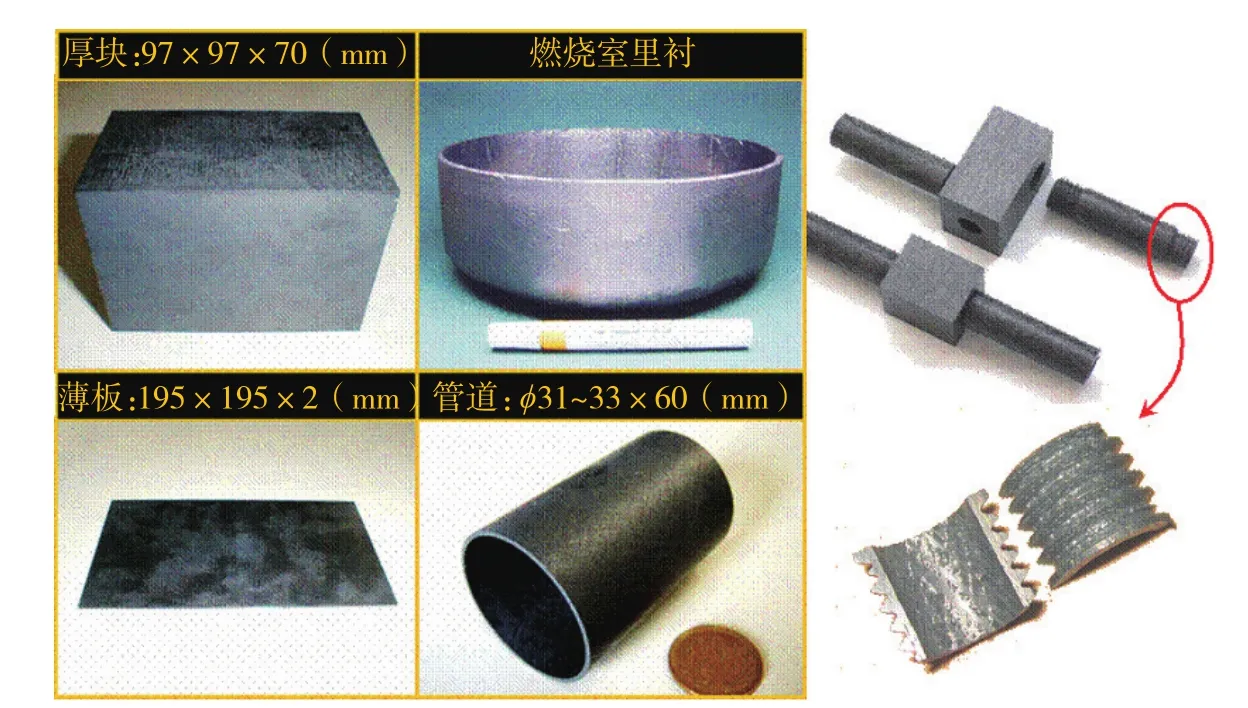

由于这种烧结往往只能在模具中加压烧结,使得材料制品的尺寸和形状受限。之后发展的基于LPS工艺改进的NITE工艺(Nano-Powder Infiltration and Transient Eutectoid Process)[37],采用第三代SiC纤维(TySA)和SiC纳米粉并辅以Y2O3、Al2O3作为烧结助剂,可以在1800℃左右的温度、20MPa左右的压力下获得几乎完全致密的SiC基体材料。这是由于Y2O3和Al2O3以及纳米SiC粉体表面的SiO2在高温下会形成共晶液相,促进SiC纳米粒子在纤维束内的浸渗。采用NITE工艺获得的SiCf/SiC复合材料的残余孔隙率非常低,纤维几乎没有损伤,SiC基体的晶粒尺寸仍保持在纳米级,材料展现出优异的力学性能和抗氧化性能。NITE工艺再辅助以准热等静压,比较容易制备复杂形状的复合材料构件。目前,日本在这方面的研究处于领先地位,制备的复合材料在喷管、燃烧室里衬、核燃料包壳管等方面体现了优异的服役性能[37-40],图11为采用NITE工艺制备的SiCf/SiC复合材料部件。

图9 PIP法制备SiC基陶瓷复合材料的工艺流程Fig.9 Schematic flowchart of the PIP process

图10 LPS工艺的制备原理Fig.10 Schematic flowchart of the LPS process

4 RMI工艺

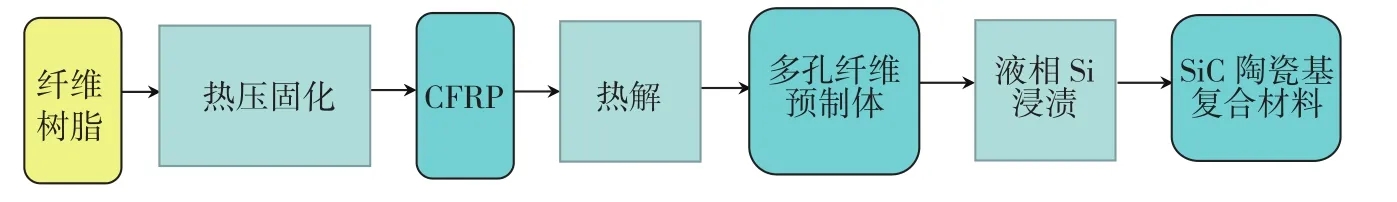

RMI工艺又称液硅渗透法(Liquid Silicon Infiltration,LSI),是一种比较有特色,完全不同于上述工艺路线的技术。该工艺路线主要包括如图12所示的3个子过程:(1)采用树脂注入或热压罐制备碳纤维增强树脂基复合材料(CFRP)素坯体;(2)将CFRP素坯体在高温下热解,由于树脂基体在热解过程中的物理和化学变化,同时伴随有大量热解气体的释放,形成了基体遍布微裂纹的Cf/C多孔体;(3)最后在高于Si熔点(1410℃)的温度下,采用液相Si对Cf/C多孔体进行熔渗,液相Si在毛细力的作用下,通过孔隙进入到多孔碳基体中并快速与碳基体发生化学反应,从而生成SiC基体。为提高熔渗效率,通常需要采用真空或者加压处理[1-2,6,41]。

此外,Cf/C多孔体的构筑可以通过CVI工艺获得。不论是通过树脂注入热解,还是通过CVI工艺,其目的主要是在纤维预制体孔隙中形成一定量的炭质材料,作为与熔融Si反应的碳源。图12为采用树脂注入并热解形成碳源的制备工艺。在CFRP坯体热解过程中,树脂热解使得坯体显著收缩。同时在热解初期,大量的气体被封闭在基体空腔里。随着热解温度的逐步升高,基体不断劣化并伴随着封闭空腔内气压逐步升高,最终导致基体破裂并遍布微裂纹和微孔。这些微裂纹和微孔充当着液相Si熔渗的主要通道。而在实际工艺过程中,基体中的孔隙形态、孔隙率和孔隙尺寸直接决定着SiC基复合材料的微观组织结构和关键性能。

RMI工艺的优点是反应时间短、工艺简单、成本低、可以实现净尺寸成型,所得产品只需很少机械加工,是一个快速致密化工艺,所得复合材料气孔率低(2%~5%)、致密度和热导高,有很好的耐磨蚀和抗氧化性能。因此该工艺被认为是极具市场竞争力的工业化生产技术。此外,与其他工艺相比,尽管RMI工艺具有明显的技术优点,但也面临着一些问题。首先,不论采用CVI工艺,还是树脂注入裂解工艺,在纤维预制体内形成多孔炭的时候,都需要控制好孔隙的尺寸并且形成开孔结构。如果孔隙尺寸太小或有闭孔形成,液相硅则不能完全进入到纤维预制体结构中,造成基体组织不够致密;如果孔隙尺寸过大,液相硅进入到纤维预制体的大孔隙当中,容易在孔隙中间形成“硅池”,最终在复合材料中存在较多残留硅[2,6,41-42]。为减少残留硅的含量,在后期可以采用不同的处理手段去消除残留硅[42-46]。比如在高温高真空环境下,可将残留硅蒸发掉;采用其他材料,在高温环境下将残留硅吸出;或者在基体中添加其他金属元素,与残留硅形成难熔金属硅化物。RMI工艺中液硅的熔渗温度相对较高(1450~1650℃),对设备要求具有一定的特殊性,要防止液硅蒸发和泄漏对设备的损坏。对于SiC纤维预制体,要想得到比较高的力学性能,只有热稳定性良好的SiC纤维才可以使用,比如以第三代纤维为代表的Hi-Nicalon Type S和Tyranno SA3等纤维将是理想的增韧材料。其次,液相硅对于PyC或BN界面层而言,是具有腐蚀性的,将在一定程度上破坏纤维-基体的界面层,从而影响最终复合材料的性能;如果采用碳纤维预制体,液相硅的进入将会对碳纤维造成一定损伤。当有残留硅存在时,如果作为高温长寿命复合材料部件使用时,残留Si会影响复合材料的抗蠕变性能,同时残留Si会腐蚀C纤维并降低其力学性能,导致纤维增韧补强效果降低[47]。对于Cf/SiC复合材料,由于生成的SiC基体往往与碳纤维存在热膨胀系数失配(CET mismatch)的问题,这个问题直接影响材料的抗氧化能力和服役寿命。因此,为了改善其性能,往往需要对基体成分和纤维预制体微结构进行优化[2,6,43-45]。

图11 采用NITE工艺制备SiCf/SiC复合材料部件Fig.11 SiCf/SiC components fabricated by NITE process

图12 RMI工艺制备SiC陶瓷基复合材料的工艺流程Fig.12 Flow chart for the fabrication of SiC-based composites via RMI process

以上所谈及的每一种工艺有各自的优缺点,表4对几种典型工艺制备SiC陶瓷基复合材料的优缺点进行了比较。在实际的工艺中,也可以考虑结合各个工艺的优点,采用复合工艺技术(Hybrid process)来提高材料的综合性能[1-2,48]。目前就有CVI与PIP联合工艺,该工艺首先利用CVI制备一定密度的Cf/C多孔体,然后再渗入有机先驱体(如聚碳硅烷)并裂解获得陶瓷基体,工艺过程较为复杂;还有CVI与液相硅渗入联合工艺,与上一种方法类似,只不过是CVI工艺阶段完成后,再渗入液相硅,液相硅与C基体反应生成SiC基体,可得到较为致密的SiC陶瓷基复合材料。

影响性能的主要因素

一般来说,纤维增韧陶瓷基复合材料的强度和弹性模量主要受以下因素影响:纤维类型和纤维预制体的结构、基体的致密度及形成工艺、纤维-基体界面结合强度、纤维预制体的编织方式及在特定方向上纤维的体积分数、纤维和基体之间热膨胀系数不匹配所产生的残余应力。特别是在Cf/SiC复合材料中,由于碳纤维热膨胀系数的各向异性(沿纤维轴向0.1×10-6/K,而沿纤维径向较高)以及与SiC基体热膨胀系数的差异,往往导致SiC基体中产生微裂纹,降低其力学性能和抗氧化性。所以,残余热应力的大小往往和纤维类型及预制体结构有关。

除了制造工艺对SiC陶瓷基复合材料的性能影响之外,服役环境也会对SiC材料性能产生影响。作为热结构材料,在高温环境下,氧化、烧蚀和腐蚀等是主要的性能降低因素。在燃烧环境下,SiC材料要经受氧化和金属盐类的热腐蚀,特别是在发动机的工况条件下,对于SiC材料的长期耐久性评价是非常重要的[49-52]。

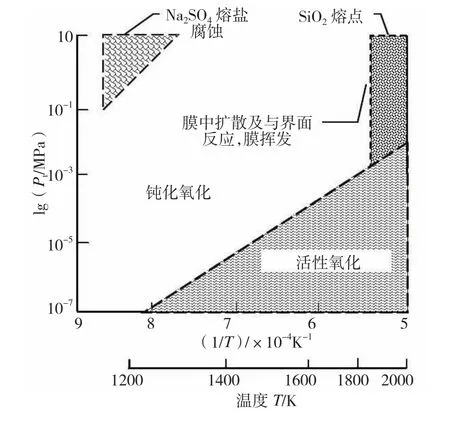

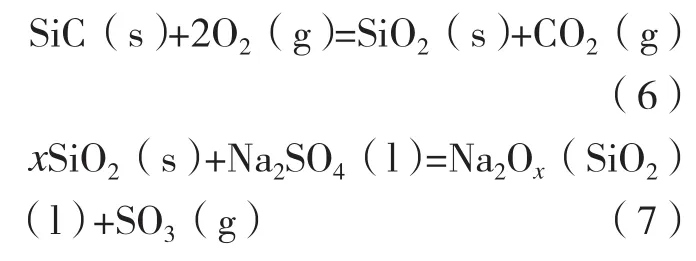

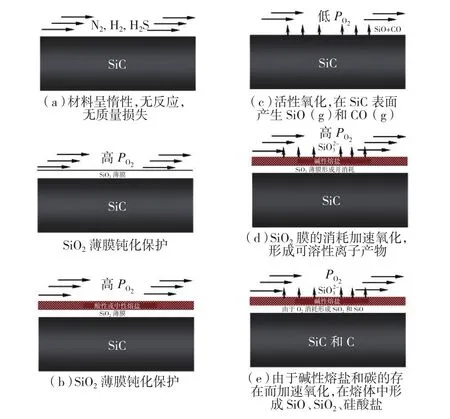

单纯从抗氧化性来看,SiC材料的氧化可分为钝化氧化(Passive oxidation)和活性氧化(Active oxidation)。这两种氧化方式发生的优先性主要取决于温度和环境中的氧分压,如图13所示[53]。

图14概括了SiC材料在不同高温环境氛围下的氧化和腐蚀机理。可以看到SiC材料在N2、H2、H2S等气氛环境下保持惰性;在高氧分压、酸性或中性盐环境中,SiC材料被氧化形成SiO2保护膜,材料处于钝化状态,这样的环境不会对SiC材料产生明显的影响;当氧分压低于一定的临界值时,氧与碳化硅发生活性氧化反应,不会形成SiO2,此时在SiC表面没有SiO2保护膜的形成,只有气态的SiO和CO形成,从而加速SiC材料的氧化消耗。然而,即使在高氧分压环境里,如果有碱性熔盐的出现,碱性熔盐将与SiO2反应,并消耗SiO2,导致热腐蚀现象的出现,加速SiC的氧化与腐蚀。如果在强氧化条件下,将伴随有酸性气体的出现,在SiC表面形成的SiO2膜则可以有效抑制碱金属盐的腐蚀性。

图15为高纯多晶SiC在大气环境下,且有Na2SO4熔盐出现的氧化腐蚀情况。从图15(a)中可以看到,大量的SiO2玻璃泡形成在SiC材料的表面上。SiO2玻璃泡的形成是由于不同的氧化腐蚀产物(COx和SOx)形成和释放的结果。从图15(b)(氧化腐蚀表面下层)可以看到,晶界被优先腐蚀。晶界优先腐蚀是由于碱性熔盐离子更容易沿着晶界扩散。其氧化腐蚀机理可归纳如下:

表4 不同工艺技术路线之间的优缺点比较

图13 温度和氧分压对SiC材料的氧化方式影响Fig.13 Schematic illustration of influence of temperature and oxygen partial pressure on the oxidation mode of SiC

在实际应用中,复合材料与服役环境的相互作用导致材料性能和微观结构降级。因此,最终材料的性能降级通常不是由单一的因素引起的,往往是力、热、环境介质等多场耦合作用的结果。在多场耦合条件下,氧化腐蚀往往会加剧[49-55]。

应用前景和面临的问题

1 先进核能材料

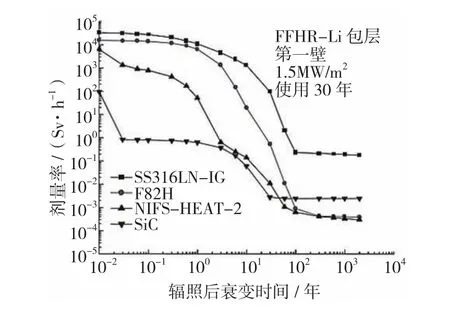

考虑到公众的可接受性和对环境的影响,在核环境下,材料选用主要考虑的是反应堆安全维护、能量转换效率和废物后处理。核环境与其他非核服役环境区别很大,材料不仅暴露于高温,而且还要经受高通量的高能中子辐照,因此在材料的选用上,材料必须要抗辐照、低活性以及具有优异的高温热力学和化学稳定性。SiCf/SiC复合材料由于具有优异的高温力学性能、耐中子辐照和低放射活性等,被认为是很有前景的核聚变能源和第四代裂变能源材料[56-59]。作为先进能源,首先考虑的是辐照环境下材料的低活性,这直接关系到后处理对环境的影响。在金属材料中,主要是通过成分元素的优化来实现,如低活性的铁素体钢、马氏体钢和钒合金等,但面临的问题是辐照后屈服强度的下降和塑脆转变温度(Ductile to Brittle Transition Temperature,DBTT)的升高。而对于SiCf/SiC复合材料,在辐照环境下,即使在高温环境下仍能保持其强度,如图16所示[60]。对于纯SiCf/SiC复合材料,与其他材料相比,其辐照后活性衰变很快。

图14 SiC材料在不同高温环境氛围下的氧化和腐蚀机理Fig.14 Corrosion mechanism of SiC materials under different conditions at high temperature

图15 CVD-SiC在Na2SO4熔盐出现的高温氧化腐蚀情况Fig.15 Oxidation of high-purity polycrystalline SiC under the condition of atmospheric environment and the presence of Na2SO4 molten salt

图16 不同材料在辐照后的活性衰变Fig.16 Active decay of different materials after irradiation

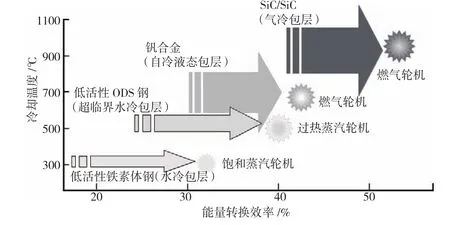

在核聚变能源系统中,SiCf/SiC复合材料主要考虑用作面向等离子体材料(Plasma Facing Materials,PFM)或第一壁(First Wall,FW)材料、包层材料(Blanket)和流道插件(Flow Channel Insert,FCI)[56-64]。日本和美国做过较多研究[57-59,62-64]。SiCf/SiC复合材料作为第一壁材料,其主要功能是形成一个容纳高温等离子体的腔体(正常状态下,高温等离子体是通过磁约束或激光惯性约束在腔体中间,并不直接与第一壁接触),同时要具有耐14MeV中子辐照损伤的特性,优异的高温热传导性能、良好的高温力学性能和抗热冲击性能,能承受高表面热负荷;另一方面,作为第一壁材料,往往会经历等离子体的溅射,溅射下来的材料在等离子腔体中会影响等离子体点火和稳定性,SiC由低原子序数原子组成,对等离子点火和稳定性影响弱。作为包层材料,SiCf/SiC复合材料主要承担热能交换、中子倍增以及辐射屏蔽的结构材料。流道插件是主要针对液态包层的概念设计,用以绝缘液态金属与结构材料的功能性部件。在强磁场下,由于显著的磁流体效应(Magneto Hydro Dynamics,MHD)会影响液态金属的流动和传热性能,采用SiCf/SiC复合材料作为流道插件,可以降低MHD效应并提高液态金属传热效率和出口温度,从而提高包层的换热效率。与其他材料相比,采用SiCf/SiC复合材料,其能量转换效率高达50%以上(图17[65])。

2 高性能制动系统

Cf/SiC陶瓷基复合材料作为一种高性能的新型制动材料,特别是在地面运载工具上的运用,与传统制动材料(主要是以金属和半金属制动材料为主)相比,可显著降低簧下质量,干/湿和动/静摩擦性能稳定,耐磨损/磨蚀、制动性能高以及相对高的性价比[1-2,6,8,66-72]。欧美国家在20世纪90年代就已经开展了Cf/SiC复合材料制动系统的研究,并且在F1赛车和一些高档轿车中得到了工程应用[66-68]。日本和韩国近些年也加大了Cf/SiC制动材料的研究力度,并且已逐步推广应用。国内近些年对Cf/SiC刹车材料的报道也较多[69-71]。总之,Cf/SiC复合材料可显著提高刹车部件的耐高温性能,从而克服了高速刹车时由于材料软化而导致的“刹车失灵”现象,大大提高了刹车时的安全性和可靠性;另一方面,采用Cf/SiC复合材料作为制动材料能减少刹车系统的体积并显著降低制动噪音,提高了制动的舒适性。目前对于陶瓷基复合材料在各种运载工具中的应用,比较典型的有飞机刹车盘、磁悬浮列车轨道滑移片、汽车刹车盘和摩擦副、载重电梯和大型起重机的制动系统。

3 空间光学系统反射镜材料

空间光学系统作为信息采集的“眼睛”,其不受地域限制,可进行连续动态信息搜索。目前空间光学系统通常采用反射式结构,因此反射镜对于探测的精度和分辨率至关重要。随着航天技术的迅猛发展,为了满足更高的性能和精度需求,要求光学系统轻量化和稳固化,但为了获得足够高的分辨率,光学系统反射镜口径就必须足够大,反射镜口径增大必然会增加光学系统重量。因此要从选材、结构优化设计等方面来实现结构轻量化、结构高刚度和反射镜面高精度。特别是结构轻量化、支撑系统高刚度、高固有频率、低热膨胀系数、高热传导和热扩散性能成为光学系统设计和制造的关键因素。反射镜由基座和反射膜构成,是空间光学系统的主要组成部件。随着激光和红外等光电技术的应用和成像技术的发展,对光学系统材料/结构的刚度、热物理性能和部件之间连接等提出了更高的技术要求,这在整个系统轻量化上起着至关重要的作用。

对于轻量化大型反射镜,采用玻璃/金属反射镜,在加工方面具有一定的局限性。高性能空间反射镜必须满足以下特点:高比刚度、低热膨胀系数、低密度、高导热性、适当的强度及良好的机械加工性能。低密度有利于实现轻量化,降低发射成本和提高发射安全性,有利于提高系统的有效载荷;高比刚度能保持反射镜在力学载荷下不易变形;低热膨胀系数和高热导率,可以减小反射镜的热变形,特别是在向阳面和背阳面情况下,温差变化大容易导致聚焦性变差。Cf/SiC复合材料高比刚度、低热膨胀系数和良好的热传导和热扩散性能,而且热物理性能和力学性能不仅理想而且稳定,是比较合适的反射镜材料,容易加工而且可以得到极好的表面抛光,是非常理想的空间光学系统反射镜基座材料[73-77]。美国、俄罗斯、德国、加拿大等对Cf/SiC陶瓷基复合材料反射镜的研究已经进行了大约20年,研发技术相对比较成熟,并且已成功制造了Cf/SiC高性能反射镜[1-2,8,72,77]。其中德国采用液硅熔渗法制造的Cf/SiC反射镜,其最大直径可达3m,对于直径630mm的反射镜,其质量约为4kg。图18所示为Cf/SiC复合材料在空间光学系统上的应用部件实例。

4 航空航天热结构材料

图17 不同材料的能量转换效率Fig.17 Energy conversion efficiency of different materials

图18 Cf/SiC复合材料在空间光学系统上的应用Fig.18 Application of Cf/SiC composites in space optical system

早先陶瓷基复合材料的发展主要是针对航天领域的特定技术需求。法国和德国的一些研究机构和美国橡树岭国家实验室等早在20世纪70年代便率先开展了相关材料的研究[1-8,25,33-34,41,49,72,78-81]。主要是针对高温、高压气流的冲刷腐蚀和高应力振动载荷等极端环境下面临的热结构材料问题。针对承载和防热结构一体化需求,SiC基复合材料作为轻质高强耐热材料,被认为是较为理想的热结构材料之一。在再入飞行器的头锥、热防护系统、热密封系统、火箭发动机、战略导弹和多用途导弹的喷管、超燃冲压发动机上具有重要的应用前景。近年来,国内许多单位对SiC陶瓷基复合材料进行了大量的研究[3-6,33,82-83]。在陶瓷基复合材料的原料生产、工艺制备技术改进、涂层技术开发、性能提升、工程转化及实际应用等方面都取得了显著的进步。

航空发动机被看作是飞机制造业“皇冠”上的明珠,随着大涵道比高性能涡扇发动机的发展,对发动机性能如燃烧效率、气体排放、安全可靠性以及服役寿命的延长等提出了更新的要求。当前是在不改变发动机总体布局的前提下,高热端部件材料(如涡轮静子的导向叶片、涡轮转子叶片、燃烧室和尾喷部件等)的研发和升级换代成为先进航空发动机的研发目标。随着燃烧室温度的不断提高,可以提高燃料燃烧效率和降低有害气体排放。比如推重比为15~20的发动机,其涡轮前温度可高达1900℃以上,这对高热端部件材料的耐热性、高温微观组织结构稳定性、高温力学性能、抗热冲击能力、抗氧化、抗烧蚀和腐蚀性能要求越来越高。传统钛合金、镍基高温合金是典型代表材料,但服役温度已基本达到极限,难以满足高性能航空发动机的高效减排需求。陶瓷基复合材料是最有希望取代高温合金的候选材料,其可在现有材料耐热基础上进一步提升工作温度400℃以上,结构减重50%以上,能实现更长的使用寿命。采用纤维增韧陶瓷基复合材料具有诸多优势:(1)轻质,其密度为2.0~3.0g/cm3之间,约为高温合金的1/3,可显著降低结构重量;(2)高温力学性能优异,可承受更高的工作温度,省去冷却气体减少附加结构,提高转速,从而提升发动机效率,减少COx和NOx等有害气体的排放;(3)高温抗氧化、抗烧蚀/腐蚀性能突出,可延长发动机寿命和减少发动机的维护成本。在陶瓷基复合材料部件的制造上,采用CVI、PIP工艺等可获得高纯SiC基体的复合材料,但由于其部件级材料致密度低(致密度需达98%以上),不适合高温氧化/腐蚀长时间服役环境。因此,要与其他工艺结合,比如RMI工艺,提高复合材料的基体致密度,提高材料的抗氧化和抗蠕变能力,降低工程化制造成本。作为发动机热端部件,进一步提高燃烧环境里的耐高温氧化和抗腐蚀性能是陶瓷基复合材料研发的一个重要内容。

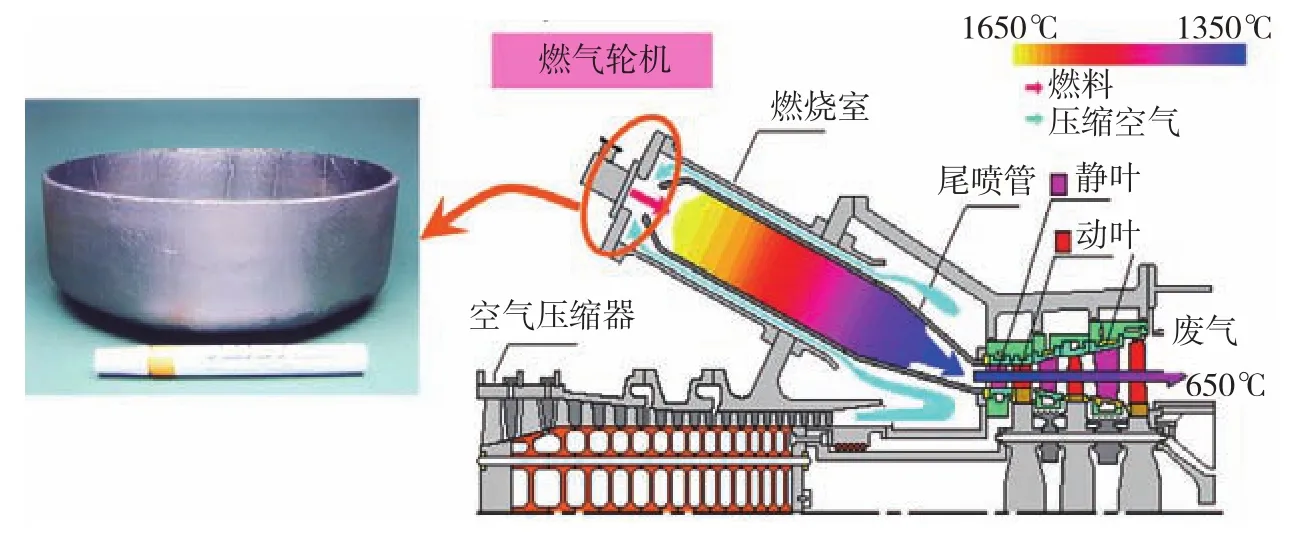

从20世纪80年代中期开始,NASA就已展开了用于航空发动机的陶瓷基复合材料高温部件的重点研发计划。比如美国空军推进了10多年的“IHPTET计划”(Integrated High Performance Turbine Engine Technology Program),其主旨就是研发高性能涡轮发动机的综合技术,在这个计划中,相继研发了高温热密封件、涡轮静子叶片、尾喷管调节片等陶瓷基复合材料部件,并且在一些发动机测试平台上得到了成功验证。与采用常规的镍基高温合金静子叶片相比,实现减重50%,冷却气流量降低20%。GE公司和罗罗公司联合研制的陶瓷基复合材料低压涡轮导向叶片,其使用温度可达1200℃,而相应的冷却气流量减少了50%;在欧洲,以法国和德国为代表,采用先进的陶瓷基复合材料制造技术,设计制造了陶瓷基复合材料密封调节片和燃烧室里衬,对比验证测试结果也达到了很好的效果。这些陶瓷基复合材料发动机热端部件的一系列成功验证,大大促进了陶瓷基复合材料工程技术转化和应用技术的进步。日本政府从20世纪80年代起,制定了一些大型陶瓷基复合材料研发计划,针对航空航天、先进核能等极端环境材料需求,大学、科研机构和企业进行了一系列产学研连携研究,开展了不同制造工艺技术和特定环境下的服役性能评价,为陶瓷复合材料的研发和应用建立了相关的数据库。通过一系列的产学研连携研究,极大地推动了高性能SiC纤维和复合材料制造工艺的发展,一跃成为当今世界上高性能SiC纤维的最大制造国和出口国,欧美国家所使用的高性能SiC纤维基本都依靠日本供应。此外,类似于发动机环境,燃气轮机也面临着类似的需求,面临的是高温、高应力和腐蚀环境以及长寿命要求,如果采用轻质强韧和抗蠕变性能好的陶瓷基复合材料,将显著提高燃气轮机热端部件的工作温度(Turbine Inlet Temperature,TIT)、效率和寿命,而且可大幅降低噪音和废气(NOx/COx/SOx)排放,陶瓷基复合材料在该领域的应用主要是静态部件,包括大型燃气涡轮机的燃烧室里衬(Combustor liner)[78-85]。早期相关的研究主要在美国和日本开展,图19展示了一个SiCf/SiC燃烧室里衬和一个静态的燃气轮机的工作示意图。

我国从20世纪90年代开始,就已开始跟踪国际前沿技术研究动态,以西北工业大学、国防科大等为代表的单位启动研发工作[3-7,34,47,82-83]。近些年来,在高性能纤维研发和制备工艺等方面取得了明显进展,具备了工程化构件研制和小批量生产能力,产业化和工程应用水平得到显著提升。纤维增韧陶瓷基复合材料作为一种新型热结构材料,受目前制造工艺技术(包括纤维预制体编织和基体形成)和加工条件限制,容易在工艺过程中形成结构缺陷和加工缺陷,这些缺陷的存在导致陶瓷基复合材料强度具有一定的离散性。特别是作为商用航空发动机的核心部件材料,首要考虑的就是其安全性和可靠性。目前,材料性能考核数据短缺,需要进行大量基于环境的考核验证试验和性能评估。尤其是作为部件级材料,这将涉及材料精密加工以及与其他部件的连接等系统性的装备设计和制造能力等问题。

结束语

图19 SiCf/SiC复合材料应用于静态的燃气轮机Fig.19 SiCf/SiC composites used for static gas turbine

根据目前的研究结果来看,纤维增韧陶瓷基复合材料已经取得了明显的进展。主要应用对象是新型飞行器热防护系统、热结构部件、先进空间推进系统、空间光学望远镜系统、高性能制动系统和先进核能系统。针对不同的应用领域,各个单位都开展了各有技术特色的研发,并且在实际的工程应用中有所体现。特别是在商用发动机和内燃机的高热端部件应用需求中,陶瓷基复合材料的特色日益突出且具有明显的性能优势。针对不同的服役环境,对陶瓷基复合材料的结构设计和性能需求差异较大。特别是在一些特殊极端环境下的应用,不仅强调单一功能,开发集结构和功能一体化的高性能陶瓷基复合材料是一个重要发展方向。同时高性能纤维的研发和工程化应用显得比较迫切,包括新型界面涂层的研发。就目前而言,可以充分考虑原料的可利用性,并结合不同工艺技术路线的特色和优势,加强复合材料结构设计、新工艺、新技术和新装备的研发,以提高极端环境下陶瓷基复合材料的综合性能。

[1]NASLAIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview[J].Composites Science & Technology, 2004, 64(2):155-170.

[2]KRENKEL W. Ceramic matrix composites: fiber reinforced ceramics and their applications[M]. Berlin: John Wiley & Sons, 2008.

[3]张立同, 成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报, 2007, 24(2): 1-6.ZHANG Litong, CHENG Laifei. Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J]. Acta Materiae Compositae Sinica,2007, 24(2): 1-6.

[4]董绍明, 周海军, 胡建宝, 等. 浅析极端环境下服役陶瓷基复合材料的构建[J].中国材料进展, 2015, 34(10): 741-750.DONG Shaoming, ZHOU Haijun, HU Jianbao, et al. The design of ceramic matrix composites served in extreme environment[J].Materials China, 2015, 34(10): 741-750.

[5]韩杰才, 洪长青, 张幸红, 等. 新型轻质热防护复合材料的研究进展[J]. 载人航天, 2015(4): 315-321.HAN Jiecai, HONG Changqing, ZHANG Xinghong, et al. Research progress of novel lightweight thermal protection composites[J].Manned Spaceflight, 2015(4): 315-321.

[6]焦健, 杨金华, 李宝伟. 熔渗法制备陶瓷基复合材料的研究进展[J]. 航空制造技术, 2015(S2): 1-6.JIAO Jian, YANG Jinhua, LI Baowei.Progress in ceramic matrix composites fabricated by melt infiltration process[J]. Aeronautical Manufacturing Technology, 2015(S2): 1-6.

[7]唐见茂. 航空航天复合材料发展现状及前景[J]. 航天器环境工程, 2013, 30(4):352-359.TANG Jianmao. Current status and trends of advanced composites in aerospace[J].Spacecraft Environment Engineering, 2013,30(4): 352-359.

[8]KRENKEL W, BERNDT F. C/C-SiC composites for space applications and advanced friction systems[J]. Materials Science &Engineering A, 2005, 412(1/2): 177-181.

[9]张新元, 何碧霞, 李建利, 等. 高性能碳纤维的性能及其应用[J]. 棉纺织技术,2011, 39(4): 65-68.ZHANG Xinyuan, HE Bixia, LI Jianli, et al. Property and application of high-performance carbon fiber[J]. Cotton Textile Technology, 2011,39(4): 65-68.

[10]顾红星. 国产T800碳纤维表征分析及树脂基复合材料性能研究[D]. 西安: 中国科学院西安光学精密机械研究所, 2015.GU Hongxing. Characterization and property analysis of HKT800 carbon fiber and its composite[D]. Xi’an: Xi’an Institute of Optics and Precision Mechanics of CAS, 2015.

[11]赵大方, 王海哲, 李效东. 先驱体转化法制备SiC纤维的研究进展[J]. 无机材料学报, 2009, 24(6): 1097-1104.ZHAO Dafang, WANG Haizhe, LI Xiaodong. Development of polymer-derived SiC fiber[J]. Journal of Inorganic Materials, 2009,24(6): 1097-1104.

[12]袁钦, 宋永才. 连续SiC纤维和SiCf/SiC复合材料的研究进展[J]. 无机材料学报, 2016, 31(11): 1157-1165.YUAN Qin, SONG Yongcai. Research and development of continuous SiC fibers and SiCf/SiC composites[J]. Journal of Inorganic Materials,2016, 31(11): 1157-1165.

[13]TAKEDA M, URANO A,SAKAMOTO J I, et al. Microstructure and oxidative degradation behavior of silicon carbide fiber Hi-Nicalon Type S[J]. Journal of Nuclear Materials, 1998, 258-263: 1594-1599.

[14]TAKEDA M, SAKAMOTO J I, IMAI Y, et al. Thermal stability of the low-oxygencontent silicon carbide fiber, Hi-NicalonTM[J].Composites Science & Technology, 1999, 59(6):813-819.

[15]TOREKI W, BATICH C D, SACKS M D, et al. Polymer-derived silicon carbide fibers with low oxygen content and improved thermomechanical stability[J]. Composites Science & Technology, 1994, 51(2): 145-159.

[16]MORSCHER G N, LEWINSOHN C A, BAKIS C E, et al. Comparison of bend stress relaxation and tensile creep of CVD SiC fibers[J].Journal of the American Ceramic Society, 1995,78(12): 3244-3252.

[17]曹峰. 耐超高温碳化硅纤维新型先驱体研究及纤维制备[D]. 北京: 国防科学技术大学, 2002.CAO Feng. Study of novel precursors to prepare super-high temperature resistant SiC fibers[D]. Beijing: National University of Defense Technology, 2002.

[18]SHA J J, HINOKI T, KOHYAMA A. Microstructural characterization and fracture properties of SiC-based fibers annealed at elevated temperatures[J]. Journal of Materials Science, 2007, 42(13): 5046-5056.

[19]SHA J J, LÜ Z Z, LI J, et al. Effect of in-situ grown SiC nanowires on mechanical properties of short carbon fiber-reinforced polymer composites[J]. Materials Letters, 2017, 199: 17-20.

[20]LI J J, SHA J J, DAI J X, et al.Fabrication and characterization of carbonbonded carbon fiber composites with in-situ grown SiC nanowires[J]. Carbon, 2017, 118: 148-155.

[21]SRIVASTAVA V K. Effect of carbon nanotubes on the strength of adhesive lap joints of C/C and C/C-SiC ceramic fibre composites[J].International Journal of Adhesion and Adhesives,2011, 31(6): 486-489.

[22]HU J, DONG S, WU B, et al.Tailoring carbon fiber/carbon nanotubes interface to optimize mechanical properties of Cf-CNTs/SiC composites[J]. International Journal of Applied Ceramic Technology, 2014, 11(2): 207-217.

[23]CHU Y, LI H, FU Q, et al. Oxidation protection of C/C composites with a multilayer coating of SiC and Si+SiC+SiC nanowires[J].Carbon, 2012, 50(3): 1280-1288.

[24]刘海韬, 程海峰, 王军, 等. SiCf/SiC复合材料界面相研究进展[J]. 材料导报,2010, 24(1): 10-14.LIU Haitao, CHENG Haifeng, WANG Jun,et al. Study on the interphase of the continuous SiC fiber reinforced SiC composites[J]. Materials Review, 2010, 24(1): 10-14.

[25]NASLAIN R R. The design of the fibre-matrix interfacial zone in ceramic matrix composites[J]. Composites Part A: Applied Science and Manufacturing, 1998, 29(9/10):1145-1155.

[26]BERTRAND S, PAILLER R, LAMON J. SiC/SiC minicomposites with nanoscale multilayered fibre coatings[J]. Composites Science& Technology, 2001, 61(3): 363-367.

[27]TAGUCHI T, NOZAWA T, IGAWA N, et al. Fabrication of advanced SiC fiber/F-CVI SiC matrix composites with SiC/C multi-layer interphase[J]. Journal of Nuclear Materials, 2004,329(1): 572-576.

[28]BREEDE F, HOFMANN S, JAIN N,et al. Design, manufacture, and characterization of a carbon fiber-reinforced silicon carbide nozzle extension[J]. International Journal of Applied Ceramic Technology, 2016, 13(1): 3-16.

[29]PICHON T, BARRETEAU R,SOYRIS P, et al. CMC thermal protection system for future reusable launch vehicles: generic shingle technological maturation and tests[J].Acta Astronautica, 2009, 65(1/2): 165-176.

[30]STAVRINIDIS C, TUMINO G,CAPORICCI M, et al. European technology development efforts in the field of structures in preparation of future reusable space transportation systems[C]//Proceeding of 1st AIAA/IAF Symposium on Future Reusable Launch Vehicles.Huntsville, 2002: 1830-1836.

[31]杨强, 解维华, 彭祖军, 等. 热防护设计分析技术发展中的新概念与新趋势[J].航空学报, 2015, 36(9): 2981-2991.YANG Qiang, XIE Weihua, PENG Zujun,et al. New concepts and trends in development of thermal protection design and analysis technology[J]. Acta Aeronautical et Astronautic Sinica, 2015, 36(9): 2981-2991.

[32]YANG W. Development of CVI process and property evaluation of CVI-SiC/SiC composites[D]. Kyoto: Institute of Advanced Energy, Kyoto University, 2002.

[33]LAMON J. Chemical vapor infiltrated SiC/SiC composites (CVI SiC/SiC)[M]. Boston:Springer, 2005: 55-76.

[34]周新贵. PIP工艺制备陶瓷基复合材料的研究现状[J]. 航空制造技术, 2014(6):30-34.ZHOU Xingui. Research status of ceramic matrix composites via PIP process[J]. Aeronautical Manufacturing Technology, 2014(6): 30-34.

[35]TAKEDA M, KAGAWA Y,MITSUNO S, et al. Strength of a Hi-Nicalon™/silicon-carbide-matrix composite fabricated by the multiple polymer infiltration-pyrolysis process[J]. Journal of the American Ceramic Society, 1999, 82(6): 1579-1581.

[36]KATOH Y, DONG S, KOHYAMA A.A novel processing technique of silicon carbidebased ceramic composites for high temperature applications, advanced SiC/SiC ceramic composites: developments and applications in energy systems[M]. Berlin: John Wiley & Sons,2002, 144: 77-86.

[37]KATOH Y, DONG S M, KOHYAMA A. Thermo-mechanical properties and microstructure of silicon carbide composites fabricated by nano-infiltrated transient eutectoid process[J]. Fusion Engineering & Design, 2002,61-62: 723-731.

[38]KATOH Y, KOHYAMA A, DONG S, et al. Microstructure and properties of liquid phase sintered SiC/SiC composites[C]//26th Annual Conference on Composites, Advanced Ceramics, Materials, and Structures: A: Ceramic Engineering and Science Proceeding. Berlin: John Wiley & Sons, 2002: 362-370.

[39]KOHYAMA A, DONG S, KATOH Y. Development of SiC/SiC composites by nano-infiltration and transient eutectoid(NITE) process[C]//26th Annual Conference on Composites, Advanced Ceramics, Materials, and Structures: A: Ceramic Engineering and Science Proceedings. Berlin: John Wiley & Sons, 2002:311-318.

[40]KATOH Y, KOHYAMA A, NOZAWA T, et al. SiC/SiC composites through transient eutectic-phase route for fusion applications[J].Journal of Nuclear Materials, 2004, 329-333:587-591.

[41]FABIG J, KRENKEL W. Principles and new aspects in LSI-processing[C]//Proceedings of Topical Symposium V “Advanced Structural Fiber Composites” of the Forum on New Materials of the 9th CIMTEC-World Ceramics Congress and Forum on New Materials Advances. Florence, 1999: 141-148.

[42]代吉祥, 沙建军, 王首豪, 等. 纤维表面状态对C/C-SiC复合材料微观组织和相成分的影响[J]. 航空学报, 2015, 36(5):1704-1712.DAI Jixiang, SHA Jianjun, WANG Shouhao, et al. Influence of fiber surface state on microstructure and phase composition of C/C-SiC composites[J]. Acta Aeronautical et Astronautic Sinica, 2015, 36(5): 1704-1712.

[43]FANG H T, YIN Z D, ZHU J C, et al.Effect of Al additive in Si slurry coating on liquid Si infiltration into carbon-carbon composites[J].Carbon, 2001, 39(13): 2035-2041.

[44]MESSNER R P, CHIANG Y M.Liquid-phase reaction-bonding of silicon carbide using alloyed silicon-molybdenum melts[J].Journal of the American Ceramic Society, 1990,73(5): 1193-1200.

[45]BISWAS K, RIXECKER G,WIEDMANN I, et al. Liquid phase sintering and microstructure-property relationships of silicon carbide ceramics with oxynitride additives[J].Materials Chemistry and Physics, 2001, 67(1):180-191.

[46]FALK L K L. Microstructural development during liquid phase sintering of silicon carbide ceramics[J]. Journal of the European Ceramic Society, 1997, 17(8): 983-994.

[47]王秀飞, 黄启忠, 苏哲安, 等. 硅含量对 C/C-SiC 复合材料性能的影响[J]. 材料工程, 2007(9): 47-50.WANG Xiufei, HUANG Qizhong, SU Zhean, et al. Effects of Si content on mechanical properties of C/C-SiC composites[J]. Journal of Materials Engineering, 2007(9): 47-50.

[48]DREßLER W, GREINER A,SEHER M, et al. Fabrication of nanostructured ceramics by hybrid processing[J]. Nanostructured Materials, 1995, 6(1-4): 481-484.

[49]SPITSBERG I, STEIBEL J. Thermal and environmental barrier coatings for SiC/SiC CMCs in aircraft engine applications[J].International Journal of Applied Ceramic Technology, 2010, 1(4): 291-301.

[50]OPILA E J, HANN R E. Paralinear oxidation of CVD SiC in water vapor[J]. Journal of the American Ceramic Society, 2010, 80(1): 197-205.

[51]LEISNER V, SCHULZ U.Environmental barrier coatings for SiC/SiCCMCs - manufacture and behaviour under cyclic oxidation and flowing water vapour[C]//Proceeding of 9th International Conference on High Temperature Ceramic Matrix Composites.Toronto, 2016.

[52]MOGILEVSKY P, BOAKYE E E, HAY R S, et al. Monazite coatings on SiC fibers II: oxidation protection[J]. Journal of the American Ceramic Society, 2006, 89(11): 3481-3490.

[53]SHA J J. Performance of SiC-based fibers under severe environments and its mechanistic analysis[D]. Kyoto: Kyoto University,2005.

[54]SHA J J, HINOKI T, KOHYAMA A.Thermal and mechanical stabilities of Hi-Nicalon SiC fiber under annealing and creep in various oxygen partial pressures[J]. Corrosion Science,2008, 50(11): 3132-3138.

[55]SHA J J, HINOKI T, KOHYAMA A. Microstructure and mechanical properties of Hi-Nicalon™ Type S fibers annealed and crept in various oxygen partial pressures[J]. Materials Characterization, 2009, 60(8): 796-802.

[56]BALUC N, ABE K, BOUTARD J L,et al. Status of R & D activities on materials for fusion power reactors[J]. Nuclear Fusion, 2007,47(10): 696-717.

[57]PETRIE C M, KOYANAGI T,MCDUFFEE J L, et al. Experimental design and analysis for irradiation of SiC/SiC composite tubes under a prototypic high heat flux[J]. Journal of Nuclear Materials, 2017, 491: 94-104.

[58]HASEGAWA A, KOHYAMA A,JONES R H, et al. Critical issues and current status of SiC/SiC composites for fusion[J]. Journal of Nuclear Materials, 2000, 283-287: 128-137.

[59]KOHYAMA A, KISHIMOTO H. SiC/SiC composite materials for nuclear applications[J]. International Electronic Journal of Nuclear Safety and Simulation, 2013, 4(2): 72-79.

[60]MUROGA T. Vanadium alloys for fusion blanket applications[J]. Materials Transactions, 2005, 46(3): 405-411.

[61]刘荣正, 刘马林, 邵友林, 等. 碳化硅材料在核燃料元件中的应用[J]. 材料导报, 2015, 29(1): 1-5.LIU Rongzheng, LIU Malin, SHAO Youlin,et al. Application of silicon carbide in nuclear fuel elements[J]. Materials Review, 2015, 29(1):1-5.

[62]KOHYAMA A. The present status of SiC/SiC R & D for nuclear application in Japan[C]//Proceeding of IOP Conference Series:Materials Science and Engineering. Dresden,2011.

[63]SNEAD L L, NOZAWA T,FERRARIS M, et al. Silicon carbide composites as fusion power reactor structural materials[J].Journal of Nuclear Materials, 2011, 417(1-3):330-339.

[64]GIANCARLI L, GOLFIER H,NISHIO S, et al. Progress in blanket designs using SiCf/SiC composites[J]. Fusion Engineering& Design, 2002, 61(2): 307-318.

[65]KOHYAMA A, SEKI M, ABE K, et al. Interactions between fusion materials R &D and other technologies[J]. Journal of Nuclear Materials, 2000, 283-287: 20-27.

[66]LANGHOF N, RABENSTEIN M, ROSENLÖCHER J, et al. Full-ceramic brake systems for high performance friction applications[J]. Journal of the European Ceramic Society, 2016, 36(15): 3823-3832.

[67]STADLER Z, KRNEL K, KOSMAČ T. Friction and wear of sintered metallic brake linings on a C/C-SiC composite brake disc[J].Wear, 2008, 265(3/4): 278-285.

[68]KRENKEL W, HEIDENREICH B, RENZ R. C/C-SiC composites for advanced friction systems[J]. Advanced Engineering Materials, 2002, 4(7): 427-436.

[69]黄飞虎, 王思青, 张长瑞, 等. 高性能刹车材料的研究现状与发展趋势[J]. 材料导报, 2012, 26(19): 59-63.HUANG Feihu, WANG Siqing, ZHANG Changrui, et al. A review of advanced brake disc materials[J]. Materials Review, 2012, 26(19): 59-63.

[70]肖鹏, 熊翔, 张红波, 等. C/C-SiC陶瓷制动材料的研究现状与应用[J]. 中国有色金属学报, 2005, 15(5): 667-674.XIAO Peng, XIONG Xiang, ZHANG Hongbo, et al. Progress and application of C/C-SiC ceramic braking materials[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 667-674.

[71]孙国帅, 刘荣军, 曹英斌, 等. C/C-SiC刹车材料的研究进展[J]. 材料导报,2016, 30(S1): 516-519.SUN Guoshuai, LIU Rongjun, CAO Yingbin,et al. Research progress of C/C-SiC composite for brake[J]. Materials Review, 2016, 30(S1): 516-519.

[72]KRENKEL W. Carbon fibre reinforced silicon carbide composites (C/SiC, C/C-SiC)[M]. Boston: Springer, 2005: 117-148.

[73]常军, 翁志成, 姜会林, 等. 用于空间的三反射镜光学系统设计[J]. 光学学报,2003, 23(2): 216-219.CHANG Jun, WENG Zhicheng, JIANG Huilin, et al. Design on three-reflective-mirror system used in space[J]. Acta Optica Sinica,2003, 23(2): 216-219.

[74]于海蛟, 周新贵, 张长瑞, 等. SiC反射镜及其制备工艺的研究进展[J]. 新技术新工艺, 2006(5): 26-30.YU Haijiao, ZHOU Xingui, ZHANG Changrui, et al. Research progress of SiC reflecting mirror[J]. New Technology & New Process, 2006(5): 26-30.

[75]闫勇, 金光, 张雷, 等. 新型SiC光学材料的制备及应用[J]. 光电工程, 2011,38(8): 145-150.YAN Yong, JIN Guang, ZHANG Lei, et al.Preparation and application of the new SiC optical material[J]. Opto-Electronic Engineering, 2011,38(8): 145-150.

[76]KRENKEL W. Carbon fiber reinforced CMC for high-performance structures[J]. International Journal of Applied Ceramic Technology, 2010, 1(2): 188-200.

[77]NOVI A, BASILE G, CITTERIO O,et al. Lightweight SiC foamed mirrors for space applications[C]//Proceeding of International Symposium on Optical Science and Technology,International Society for Optics and Photonics.San Diego, 2001: 59-65.

[78]SPRIET P, HABAROU G.Applications of CMCs to turbojet engines: overview of the SEP experience[J]. Key Engineering Materials, 1996, 127-131: 1267-1276.

[79]BEESLEY C P. The application of CMCs in high integrity gas turbine engines[J]. Key Engineering Materials, 1996, 127-131: 165-176.

[80]JR J B W, VOORDE M H V D,NEDELE M R. CMCs: research in Europe and the future potential of CMCs in industry[C]//Proceedings of the 20th Annual Conference on Composites, Advanced Ceramics, Materials, and Structures - B: Ceramic Engineering and Science Proceedings. Hoboken, 2008.

[81]HIROMATSU M, SEKI S. Status of advanced material gas-generator research and development project[C]//Proceeding of Yokohama International Gas Turbine Congress. Yokohama,1995.

[82]焦健, 陈明伟. 新一代发动机高温材料-陶瓷基复合材料的制备, 性能及应用[J]. 航空制造技术, 2014(7): 62-69.JIAO Jian, CHEN Mingwei. New generation of high-temperature material for enginepreparation, property and application of ceramic matrix composites[J]. Aeronautical Manufacturing Technology, 2014(7): 62-69.

[83]王生朝. Cf/SiC复合材料的应用研究进展[J]. 材料科学与工程学报, 2007, 25(3):489-492.WANG Shengzhao. Research progress in the application of carbon fiber reinforced silicon carbide matrix composites[J]. Journal of Materials Science & Engineering, 2007, 25(3): 489-492.

[84]梁春华. 纤维增强陶瓷基复合材料在国外航空发动机上的应用[J]. 航空制造技术, 2006(3): 40-45.LIANG Chunhua. Application of continuous fiber reinforced ceramic matrix composites in foreign aero-engine[J]. Aeronautical Manufacturing Technology, 2006(3): 40-45.

[85]LUTHRA K L, CORMAN G S. Melt infiltrated (MI) SiC/SiC composites for gas turbine applications[M]//High Temperature Ceramic Matrix Composites. Weinheim: Wiley-VCH Verlag GmbH & Co. KGaA, 2006.