合金化镀锌板的电化学剥离工艺优化

黎敏*,生海,曹建平

(首钢技术研究院,北京 100041)

合金化镀锌板的电化学剥离工艺优化

黎敏*,生海,曹建平

(首钢技术研究院,北京 100041)

使用电化学方法对合金化镀锌(GA)板的镀层进行剥离,通过测量溶解过程的电位–时间曲线,研究了电解液组成、电流密度和电解液使用次数对各相溶解过程的影响,得到最佳工艺条件为:NaCl 250 g/L,ZnSO450 g/L,电流密度0.3 mA/cm2。上述电解液不能循环使用。在扫描电镜下能清晰地看到剥离后每个相的形貌,表明该法的剥离效果理想。

合金化镀锌板;电化学剥离;相结构;溶解;电流密度;形貌

合金化镀锌板(GA)除了具有良好的耐蚀性、耐热性、涂装性、焊接性和涂漆后防锈能力,还因硬度高而具有较好的抗刮擦性能[1]。合金化热镀锌钢板在汽车领域得到了广泛应用,尤其是日系轿车几乎全是GA板[2]。GA板的镀层铝含量较低(一般小于0.5%),出锌锅后经过气刀,在镀层没有凝固之前进入合金化炉,使镀层锌与基体铁之间扩散形成Zn–Fe合金层[3-4]。用于汽车面板的合金化热镀锌钢板的最重要特性是冲压加工性,而合金化镀锌层由Zn–Fe金属间化合物组成,它们较纯锌相硬且脆,冲压时易发生粉末状剥落。

镀层的破坏形式与镀层形貌和相结构密切相关[5]。GA板的合金层主要由Γ相(Fe3Zn10)、Γ1相(Fe5Zn21)、δ相(FeZn10)和ζ相(Fe3Zn13)组成,并且各相随镀层深度呈层状分布[6-8]。因此GA板的组织结构较复杂,其相组成测定是一个难点,尤其是各相组成的定量分析,至今尚无一个切实可行的方法。

在一定的外加电流下,金属能够在介质中发生阳极溶解,相应的电位−时间曲线可以反映这一溶解过程。合金化热镀锌层中由于各相组成和结构不同,其溶解过程也各不相同,电位−时间曲线的变化能够反映镀层的组成。因此,在特定条件下控制合金化热镀锌层的溶解,通过测量溶解过程的电位−时间曲线,便能够对镀层各相进行定性甚至定量分析。本文拟在恒电流密度下测定合金化镀锌层溶解时的电位−时间曲线,利用不同相的溶解电位差异来区分不同相,以优化合金化层的电化学剥离工艺。

1 实验

1. 1 材料预处理

试样为首钢顺义冷轧公司生产的合金化镀锌板,板厚为0.8 mm,合金化温度为500 °C,未钝化,涂油。将其裁成25 mm × 25 mm的片状,用乙醇擦去表面油污后洗净,待用。所用GA板均从同一钢卷上裁下。

1. 2 GA板表面合金化层的性能表征

采用日立S3400N扫描电镜观察表面形貌。采用美国力可公司的GDS-850A型辉光光谱仪(GDS)分析GA板表面合金化层的厚度及元素分布,电压700 V,电流20 mA,每种试板测3个平行试样。

1. 3 电化学分析

用Par2273电化学测试系统测量极化曲线和电位−时间曲线。采用三电极体系,辅助电极为铂网,参比电极为饱和甘汞电极(SCE),工作电极为研究试样(测试面积为1 cm2),恒电流极化的电流密度范围为0.3 ~ 30 mA/cm2。

2 结果与讨论

2. 1 GA板的辉光分析

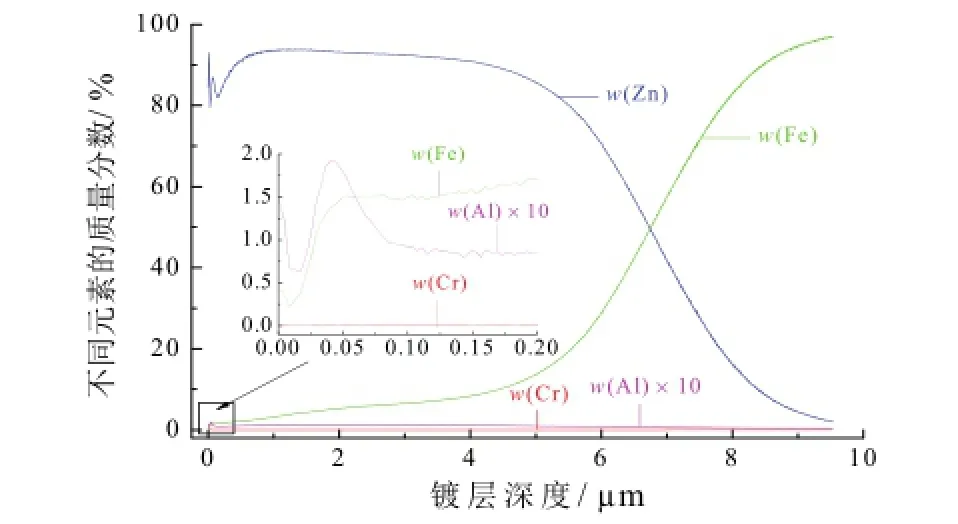

GA板镀层中主要元素沿镀层深度的分布如图1所示。从图1可知,Fe与Zn的平均质量分数曲线在50%处相交,一般可将此交点对应的深度视为镀层厚度[9],即镀层厚度约为6.74 μm。从图1还可看出,GA板的镀层中含有少量Al。

图1 GA板的辉光光谱Figure1 Glow discharge spectra of GA steel plate

2. 2 电解液的选择

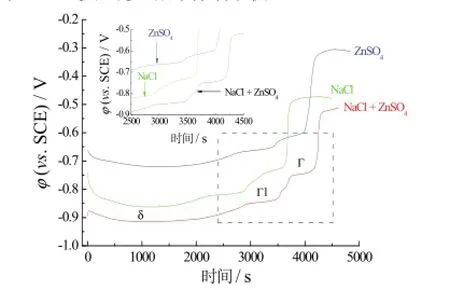

分别选择50 g/L ZnSO4、35 g/L NaCl、250 g/L NaCl + 50 g/L ZnSO4为电解液,测定GA板表面镀层在电流密度3 mA/cm2下的电位−时间曲线,结果见图2。从图2可以看到,采用3种不同电解液时,随着剥离时间的延长,均依次出现4个电位平台,与文献[8-9]报道的δ、Γ1、Γ、基板的溶解电位对应。采用50 g/L ZnSO4为电解液时,其初始电位平台较其他两种电解液高很多,δ相的溶解电位约为−0.71 V,Γ1和Γ两相溶解时,出现两个不太明显的平台区,两个平台区的电位差较小,不易区分。采用35 g/L NaCl为电解液时,δ相的溶解电位约为−0.85 V,Γ1和Γ两相溶解时未出现明显的平台区,两者似乎同时溶解,根本无法区分;采用250 g/L NaCl + 50 g/L ZnSO4为电解液时,δ相的溶解电位约为−0.92 V,Γ1相和Γ相溶解时出现两个明显的平台区,并且两个平台区的电位差较大,易区分。综上可知,镀层的δ相在3种电解液中的溶解区均很明显,并且溶解时间较长,说明GA板镀层中的δ相含量较高,而Γ1相和Γ相只有在250 g/L NaCl + 50 g/L ZnSO4电解液中出现了电位差别明显且平台清晰的曲线。故采用250 g/L NaCl + 50 g/L ZnSO4电解液更有利于实现GA板的多相剥离分析。

图2 3 mA/cm2电流密度下GA板在不同电解液中的溶解曲线Figure2 Curves for dissolution of GA steel plate in different electrolytes at a current density of 3 mA/cm2

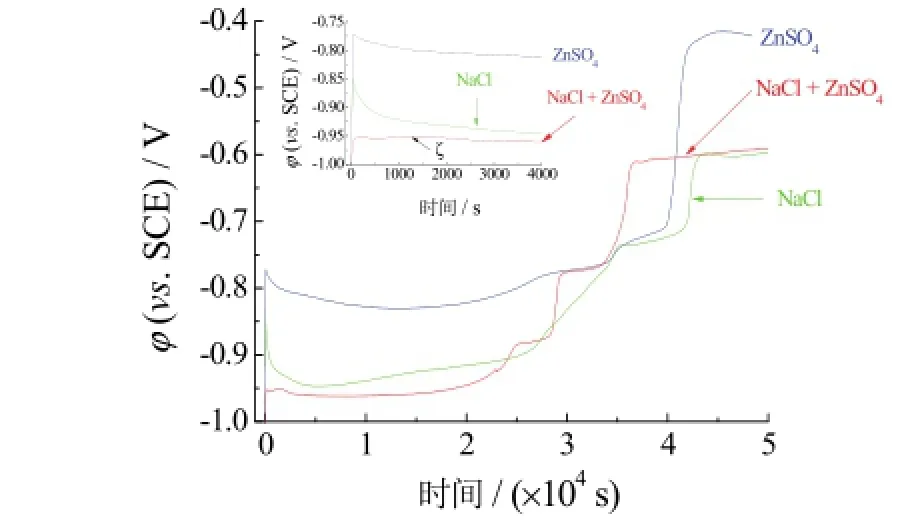

为进一步验证上述结果,分别测定了GA板于电流密度0.3 mA/cm2下在上述3种不同电解液中的电位−时间曲线,结果见图3。从图3可知,采用50 g/L ZnSO4或35 g/L NaCl作电解液时,GA板在电流密度0.3 mA/cm2下的电位−时间曲线中依旧没有出现明显的Γ1相和Γ相溶解平台区,只有在250 g/L NaCl + 50 g/L ZnSO4中出现了明显的Γ1相和Γ相溶解平台区,结果与图2类似。

图3 0.3 mA/cm2电流密度下GA板在不同电解液中的溶解曲线Figure3 Curves for dissolution of GA steel plate in different electrolytes at a current density of 0.3 mA/cm2

对比图2和图3可知,减小电流密度有利于各相的分步溶出,即电位平台更清晰,利于剥离终点的控制。另外,在溶解的初始阶段,50 g/L ZnSO4和35 g/L NaCl溶液中都出现了电位急降现象,250 g/L NaCl + 50 g/L ZnSO4溶液中则出现一段较短的平台,这是GA板表面少量ζ相的溶解过程[10],而在50 g/L ZnSO4和35 g/L NaCl溶液中,ζ相被快速溶解,因此未出现短暂的电位平台。

2. 3 电流密度的选择

选择适当的电流密度是电化学方法测定镀层结构的关键。根据电化学原理和上文分析可知,溶解电流密度足够低时才能使镀层逐相溶解。图4为不同电流密度下合金化热镀锌层在250 g/L NaCl + 50 g/L ZnSO4溶液中的电位−时间曲线。

图4 不同电流密度下GA板在250 g/L NaCl + 50 g/L ZnSO4电解液中的溶解曲线Figure4 Curves for dissolution of GA steel plate in 250 g/L NaCl + 50 g/L ZnSO4electrolyte at different current densities

从图4可知,电流密度为30 mA/cm2时,只能在曲线上看到2个平台,第一个平台的电位就高达−0.65 V。一般而言,在电流突跃瞬间(即t= 0时刻),流过电极的电量极小,不足以改变界面的荷电状态,界面电位差来不及改变。而当电极/溶液界面上通过电流后,开始发生电化学反应,电荷传递过程的迟缓性引起双电层充电,电极电位改变。电流密度为30 mA/cm2时引起的电化学极化很强,故电位从平衡时的−1.00 V升至−0.65 V,且由于电流密度过高而多相同时溶解,以至于在电位−时间曲线上无法完全区分。电流密度为9 mA/cm2时,电位−时间曲线上出现3个电位平台,且电流突跃造成的电位变化缩小,但还存在多相同时溶解的现象。电流密度为3 mA/cm2时,电位−时间曲线上出现4个电位平台,电流突跃造成的电位改变进一步缩小,电位平台更加清晰,但初始阶段ζ相的溶解并未出现电位平台。当电流密度为0.9 mA/cm2时,电位−时间曲线上出现5个电位平台,电流突跃造成的电位改变进一步缩小,电位平台更加清晰,初始阶段ζ相的溶解也出现电位平台,满足分析的要求。电流密度为0.3 mA/cm2时的电位−时间曲线与电流密度为0.9 mA/cm2时较为相似,均达到多相分离的目的。因此可根据不同牌号来选择电流密度。

2. 4 电解液使用次数对电化学剥离的影响

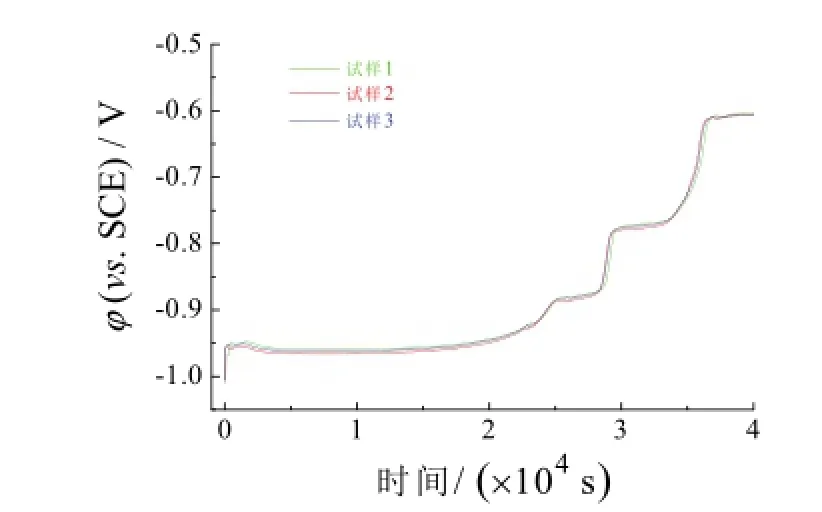

电解液的性质对GA板剥离的影响巨大,图5为从同一钢卷上剪下的三块GA板在250 g/L NaCl + 50 g/L ZnSO4电解液中的溶解曲线,实验时均使用现配电解液。由图5可得,三块板的溶解曲线几乎重合,各个相对应的电位平台非常稳定,基本相同,与文献[8-9]报道的溶解电位一致,说明本法的重现性非常好,可靠。

图5 GA板在250 g/L NaCl + 50 g/L ZnSO4电解液中的溶解曲线Figure5 Curves for dissolution of GA steel plate in 250 g/L NaCl + 50 g/L ZnSO4electrolyte

电解液在长时间使用后其性质会发生变化。图6为电解液250 g/L NaCl + 50 g/L ZnSO4使用不同次数后的电位–时间曲线。由图6可得,随着电解液的多次使用,各个相对应的电位平台较稳定,基本相同,说明在电解液变化不大的情况下,其剥离的电位平台主要与电流密度有关。各个相溶解平台出现的时间发生改变,是由于电解液经长时间使用后,其中Zn离子含量改变,同时剥落的镀层中有少量Mg和Al也溶于其中,导致各相溶解平台出现的时间前移。故用于多相分析的电解液不能循环使用。

图6 GA板在使用不同次数的250 g/L NaCl + 50 g/L ZnSO4电解液中的溶解曲线Figure6 Curves for dissolution of GA steel plate in 250 g/L NaCl + 50 g/L ZnSO4electrolyte used for different times

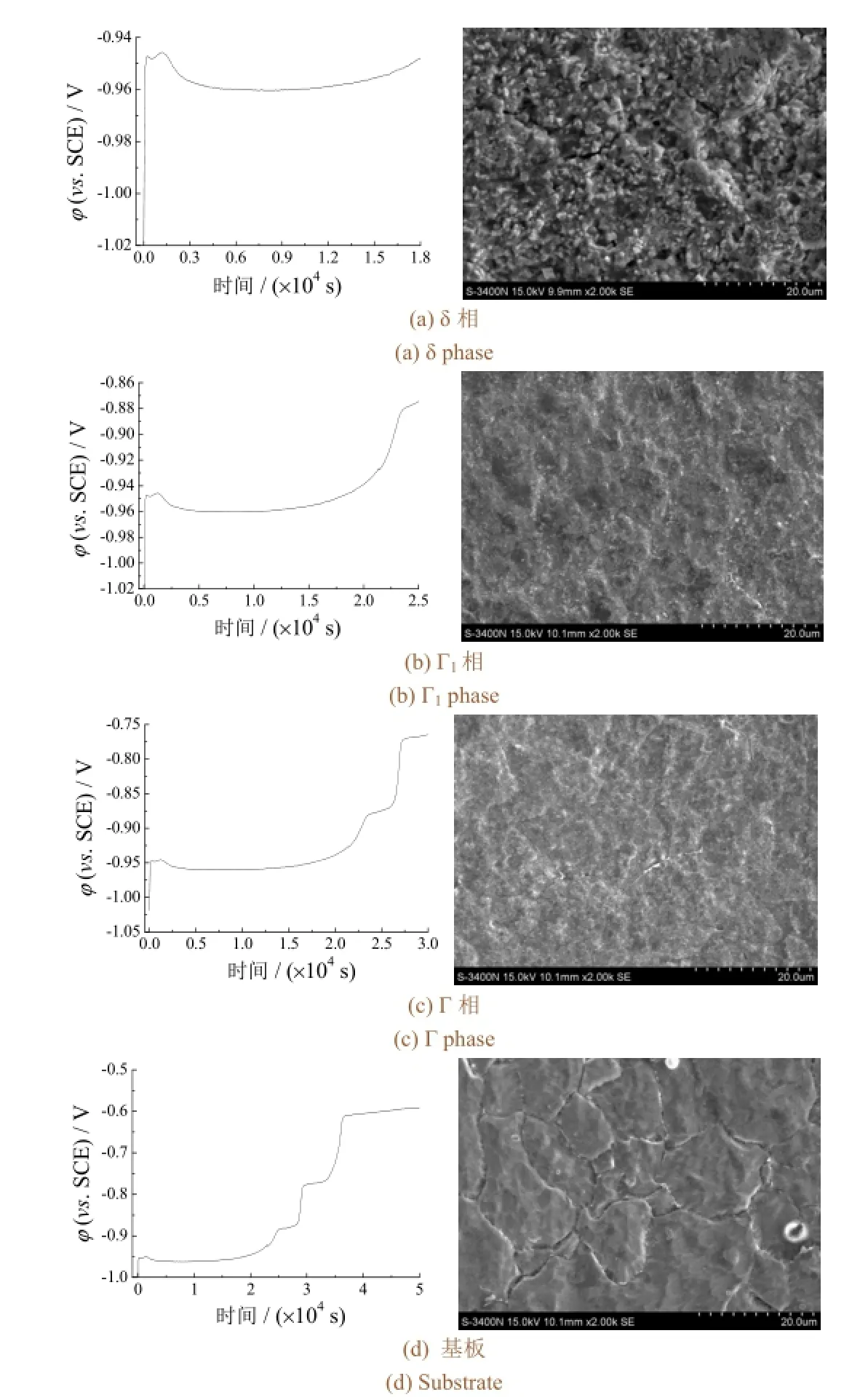

2. 5 各相的形貌观察

从图4e可知,GA板上δ相的溶解平台出现在5 000 ~ 20 000 s,Γ1相的溶解平台出现在24 000 ~28 000 s,Γ相的溶解平台出现在29 000 ~ 35 000 s,基板溶解出现在40 000 s以后。因此采用250 g/L NaCl + 50 g/L ZnSO4溶液,在电流密度0.3 mA/cm2下对GA板表面合金化热镀锌层进行逐相溶解,当进行到电位−时间曲线上的平台区间时终止,然后观察剩余镀层的形貌,结果见图7。从图7a可见,镀层表面密布着大量细小的颗粒状δ相。从图7b可知,镀层表面还有少量细小颗粒状的δ相,大部分都为Γ1相。从图7c可看出,镀层表面大部分都为Γ相。从图7d可以看到,当电位平台到达−0.6 V后,最底层的Γ相被完全溶解,即此时试验面上整个镀锌层都被溶解,只剩下了钢基体。

3 结论

使用电化学方法对GA板的镀层进行了剥离,通过对电解液、电流等参数的优化,得到最佳电解液组成为250 g/L NaCl + 50 g/L ZnSO4,电流密度0.3 mA/cm2。该电解液不能循环使用。采用该法的剥离效果理想,在电镜下能清晰地看到不同溶解阶段各相层的形貌。

图7 电化学剥离后不同相的表面形貌Figure7 Morphologies of different phases in galvannealed steel obtained after electrochemical stripping

[1] 王利, 程国平, 袁明生. 宝钢镀锌钢板的发展[J]. 中国冶金, 2005 (1): 17-20.

[2] IREI T. Development of zinc-based coatings for automotive sheet steel in Japan [M] // KRAUSS G, MATLOCK D K. Zinc-Based Steel Coating Systems: Metallurgy and Performance. Warrendale PA: TMS, 1990: 143-155.

[3] 袁训华, 刘昕, 陈斌锴, 等. 合金化镀层拉伸过程中裂纹产生及扩展的原位观察[J]. 金属热处理, 2010, 35 (10): 11-15.

[4] 袁训华, 刘昕, 张启富. 热镀锌合金化镀层相结构的定量化[J]. 材料保护, 2011, 44 (1): 71-74.

[5] HUSSAIN K, DE LOS RIOS R R. Microstructural effect on tensile and fatigue behaviour of C–Mn steel [J]. Journal of Materials Science, 1997, 32 (13): 3565-3569.

[6] LONG J M, HAYNES D A, HODGSON P D. Characterisation of galvanneal coatings on strip steel [J]. Materials Forum, 2004, 27: 62-67.

[7] DAS BAKSHI S, DUTTA M, BANDYOPADHYAY N, et al. Improvement in galvannealed coating of IF-HS steel strips by combined GDOES and colour-etching method [J]. Surface and Coatings Technology, 2007, 201 (8): 4547-4552.

[8] MARDER A R. The metallurgy of zinc-coated steel [J]. Progress in Materials Science, 2000, 45 (3): 191-271.

[9] ZHANG X G, BRAVO I C. Electrochemical stripping of galvannealed coatings on steel [J]. Corrosion, 1994, 50 (4): 308-317.

[10] GARZA L G, VAN TYNE C J. The effect of phase on the frictional behavior of galvannealed interstitial free sheet steel [C] // The 7th International Conference on Zinc and Zinc Alloy Coated Steel Sheet. [S.l.: s.n.], 2007: 248-253.

[ 编辑:周新莉 ]

Optimization of process for electrochemical stripping of galvannealed steel plate

LI Min*, SHENG Hai,

CAO Jian-ping

The coating on the surface of galvannealed (GA) steel plate was stripped by electrochemical method. The effects of electrolyte composition, current density and reuse times of the electrolyte on dissolution process of different phases were studied by measuring the potentialvs. time curves during the dissolution process. The optimal process conditions were obtained as follows: NaCl 250 g/L, ZnSO450 g/L, and current density 0.3 mA/cm2. The said electrolyte is unreusable. The morphology of each phase after stripping can be clearly observed using scanning electron microscope, indicating that the stripping effectiveness of the given method is desirable.

galvannealed steel plate; electrochemical stripping; phase structure; dissolution; current intensity; morphology

TQ153.15; TQ178

A

1004 – 227X (2017) 07 – 0352 – 05

10.19289/j.1004-227x.2017.07.004

2016–12–21

2017–03–04

黎敏(1989–),男,湖北天门人,硕士,工程师,主要从事腐蚀与电化学方面的研究工作。

作者联系方式:(E-mail) 839134841@qq.com。

First-author’s address:Shougang Research Institute of Technology, Beijing 100043, China