铣削加工参数对304奥氏体不锈钢耐蚀性的影响

周 宇

(1. 武汉船舶职业技术学院 机械工程学院,武汉 430050; 2. 华中科技大学 机械科学与工程学院,武汉 430074)

铣削加工参数对304奥氏体不锈钢耐蚀性的影响

周 宇1,2

(1. 武汉船舶职业技术学院 机械工程学院,武汉 430050; 2. 华中科技大学 机械科学与工程学院,武汉 430074)

利用电化学动电位极化法测试了不同铣削加工参数下304奥氏体不锈钢的腐蚀行为。结果表明:铣削加工后材料的耐蚀性高于原始材料的。耐点蚀能力随着铣削加工进给率和切削速率的上升而下降,不同加工参数之间材料的点蚀电位差高达138 mV,表明铣削加工参数对于奥氏体不锈钢的耐蚀性有着强烈的影响。

不锈钢;铣削加工;极化;点蚀

奥氏体不锈钢因具有良好的耐蚀性而广泛地应用于压力容器和核电设备之中。奥氏体不锈钢的耐蚀性主要源自其表面氧化后形成的富铬钝化膜,然而这种钝化膜在含氯离子的介质中对于局部腐蚀比较敏感,易发生点蚀和应力腐蚀从而导致严重的安全事故。点蚀是一种发生于材料表面的局部性、坑洞型腐蚀,多项研究已表明不锈钢的点蚀与应力腐蚀有着特定的联系;点蚀坑附近的高应力场和局部酸性环境能够提供裂纹萌生的初始条件[1];而点蚀生长过程中产生的动态塑性应变以及点蚀坑周围微小的不规则裂纹可能是诱发应力腐蚀裂纹的关键因素[2-3]。目前对于不锈钢表面点蚀的影响因素主要集中于表面粗糙度[4-6]、工作应力与残余应力[1,7-8]、夹渣[1,9]、相变[10]和温度[11]等方面。

不同的加工工艺与方法(切削、磨削、冷轧)都会对奥氏体不锈钢零部件(水泵、管道)的表面完整性造成影响,进而影响这些零部件在服役期间的耐蚀性[12-17]。铣削加工是一种重要的零部件成形加工工艺,近年来随着刀具材料和机床性能的提升,铣削已经越来越多地被用作零部件加工的最终工序。目前,国外学者针对加工工艺方法对不锈钢耐蚀性的影响已经有了一些定性的研究结果[18-26]。胡钢、许淳淳等[27-28]研究了奥氏体不锈钢在拉伸变形条件下的马氏体相变及其抗腐蚀性能。李峰等[29]在此基础上进一步研究了材料在溴醋酸环境中的腐蚀行为。杨献金等[30]对比研究了奥氏体材料和铁素体材料的加工性能和抗腐蚀性能。李岩等[31]研究了不锈钢点蚀转变为应力腐蚀的Cl-临界浓度。韩恩厚、李劲等[32-33]探索了不锈钢的腐蚀机制和评价方法。目前,有关铣削参数与不锈钢耐蚀性关系的系统研究尚不多见。因此,本工作采用电化学法定量评估铣削参数对304奥氏体不锈钢耐蚀性的影响。

1 试验

1.1 试样

试验材料为304奥氏体不锈钢,其主要化学成分为:wSi0.85%,wS0.018%,wCr18.31%,wMn0.92%,wNi8.04%,wP0.03%,wC0.05%,余量为铁。采用线切割方法将不锈钢板材切割成300 mm×30 mm×30 mm的条状试样,经过1 050 ℃固溶处理60 min后,水淬。最终将材料线切割为100 mm×30 mm×5.5 mm的试样。

1.2 铣削加工试验

铣削加工的主要加工参数为:切削速率vc(m/min)、进给率f(mm/rev)和切削深度ap(mm)。铣削试验中将切削深度固定为0.5 mm,切削速率和进给率作为两个变量构成田口正交矩阵,见表1。其中,120 m/min的切削速率略高于不锈钢加工中导致刀具形成积屑流的切削速率,450 m/min代表高速铣削加工参数。铣削试验采用面铣的形式在铣削加工中心上进行,采用六刀片盘式铣刀,刀具进给方向为试样长度方向。

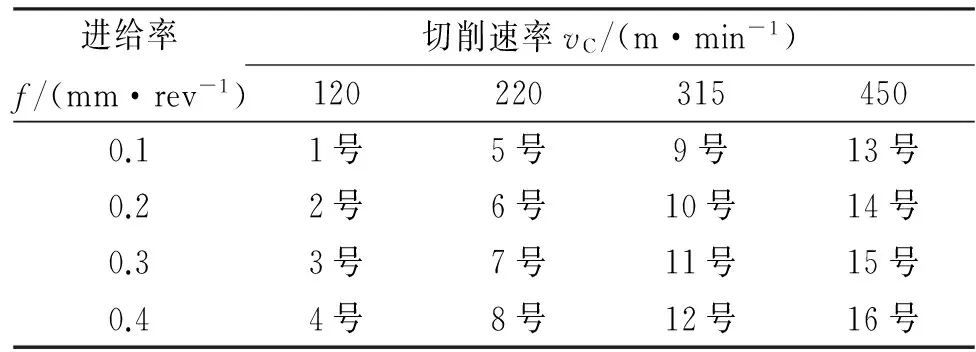

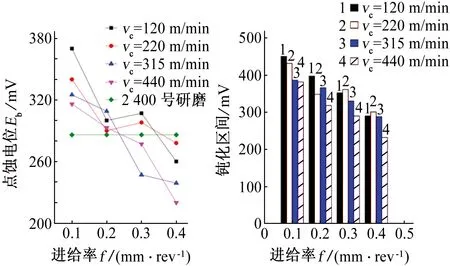

表1 田口正交矩阵Tab. 1 Taguchi orthogonal arrays

为了进行对比研究,用600,1200,2 400号的金刚石研磨膏逐级对一块待加工试样进行研磨加工,研磨得到的试样标号为17号。

所有加工过的试样被线切割为两种尺寸:尺寸为10 mm×10 mm×5 mm的试样用于电化学试验(记作试样Ⅰ),尺寸为50 mm×10 mm×5 mm的试样用于表面完整性测试(记作试样Ⅱ)。

1.3 表面完整性测试

表面粗糙度采用Taylor-Hobson表面轮廓仪,根据ISO4287-1997标准在试样加工表面沿着试样长度方向测量。表面硬度采用维式显微硬度法测量,压头载荷2 N(HV200)。所有的测量在试样加工表面的不同点重复3次,取平均值。

另一方面,一次性的塑料吸管在整体塑料垃圾中的占比非常低,就它本身来说,对地球生态环境的影响也没有人们所预想的那样显著(对比起来,就连渔业器械的危害也比塑料吸管要大很多)。那么,如果塑料吸管只是一个大问题中的微小部分,为什么我们不把花在抵制塑料吸管上的时间和金钱用到其他更有效率的环节(譬如对塑料制品的整体监管)呢?

1.4 电化学试验

采用动电位极化法测试试样的耐蚀性。试样Ⅰ经过超声丙酮清洗后,采用环氧树脂封装,露出10 mm×10 mm的工作面。试样背面焊接铜线。电化学试验采用三电极系统,参比电极为饱和甘汞电级(SCE),辅助电极为铂电极,工作电极为试样Ⅰ。试验溶液为0.1 mol/L NaCl溶液。将工作电极置于室温溶液中浸泡30 min;体系稳定后,从-500 mV开始,以30 mV/min的速率向阳极方向进行动电位扫描直到1 200 mV。每个试样重复3次试验,取平均值。

2 结果与讨论

2.1 表面完整性与加工参数的关系

由图1可见,304奥氏体不锈钢铣削加工过程中,表面粗糙度随着进给率的增加而增加,这一特点在大切削速率(315,450 m/min)的条件下表现得尤其明显。需指出,16号试样表面粗糙度Ra为10.5 μm,明显高于其他试样的;由于图形显示比例的原因,未在图中绘出。这表明16号试样所采用的铣削加工参数已经超出了机床和刀具的承受能力。试验测得的最小表面粗糙度来自于5号试样为0.227 μm。试验结果表明,在中等切削速率(220,315 m/min)的条件下配合较小的进给率(1,0.2 mm/rev)能够得到较好的不锈钢表面质量。

研磨加工的17号试样表面粗糙度为0.072 μm,经过2 400号研磨膏加工后试样表面光洁度明显优于经过铣削加工试样的。

图1 铣削加工参数与表面粗糙度的关系Fig. 1 Relation between surface roughness and milling parameters

由图2可见,铣削加工表面的硬度随着进给率的增加而快速上升。6号试样表面的硬度最小,为282 HV,11号试样表面的硬度最大,为401 HV。17号试样表面的硬度为241 HV,即铣削试样的硬度超过研磨试样的。这表明在304奥氏体不锈钢铣削加工过程中,其表面层微观组织发生了明显的改变,工程中通常将这一厚度约为100 μm的变性组织称为加工硬化层或者白层。之前的研究表明,加工硬化层的硬度上升主要来自于加工造成的表面塑性变形和马氏体相变[34-37]。

图2 铣削加工参数与表面硬度的关系Fig. 2 Relation between micro-hardness and milling parameters

2.2 耐蚀性与加工参数的关系

图3 试样在0.1 mol/L NaCl溶液中的极化曲线Fig. 3 Polarization curves of samples in 0.1 mol/L NaCl solution

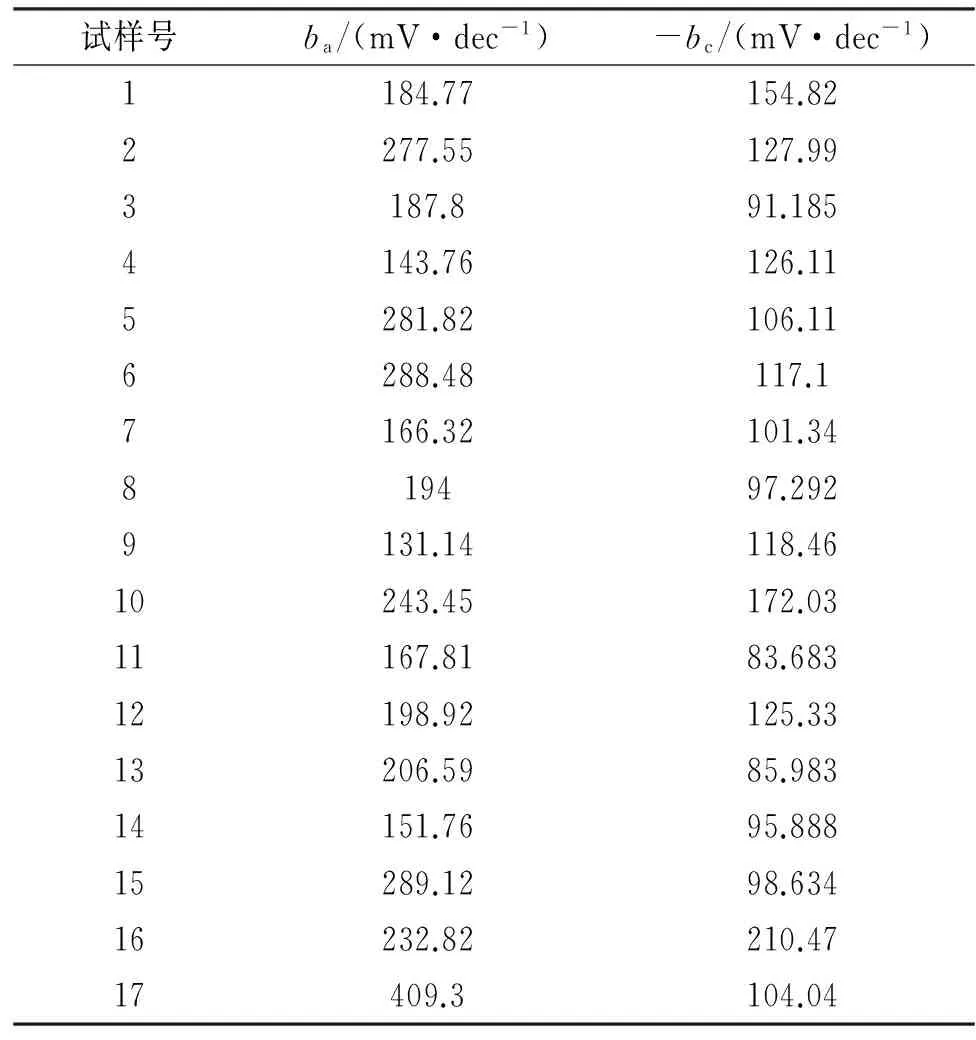

由图4可见,随着进给率的上升,铣削试样的点蚀电位和钝化区间都有明显下降,表明高速铣削条件下,304奥氏体不锈钢抗点蚀性能剧烈下降。由图4还可见,17号试样的点蚀电位为286 mV,铣削试样在低进给率(0.2 mm/rev)的条件下,其耐点蚀性能都优于研磨试样的。随着进给率的上升,当切削速率vc≥315 m/min时,铣削试样的耐点蚀性开始弱于研磨试样的。最大进给率条件下(f=0.4 mm/rev),所有铣削试样的耐点蚀性能都弱于研磨试样的。

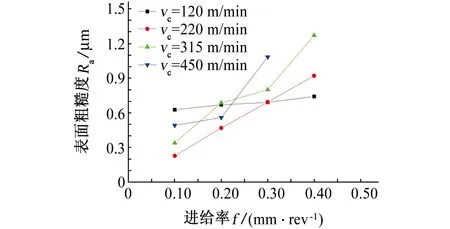

表2 极化曲线拟合参数Tab. 2 Polarization curve fitting parameters

(a) 点蚀电位 (b) 钝化区间图4 点蚀电位与钝化区间的变化规律Fig. 4 Changing law of pitting potential (a) and passivation region variation (b) with feed rates

2.3 讨论

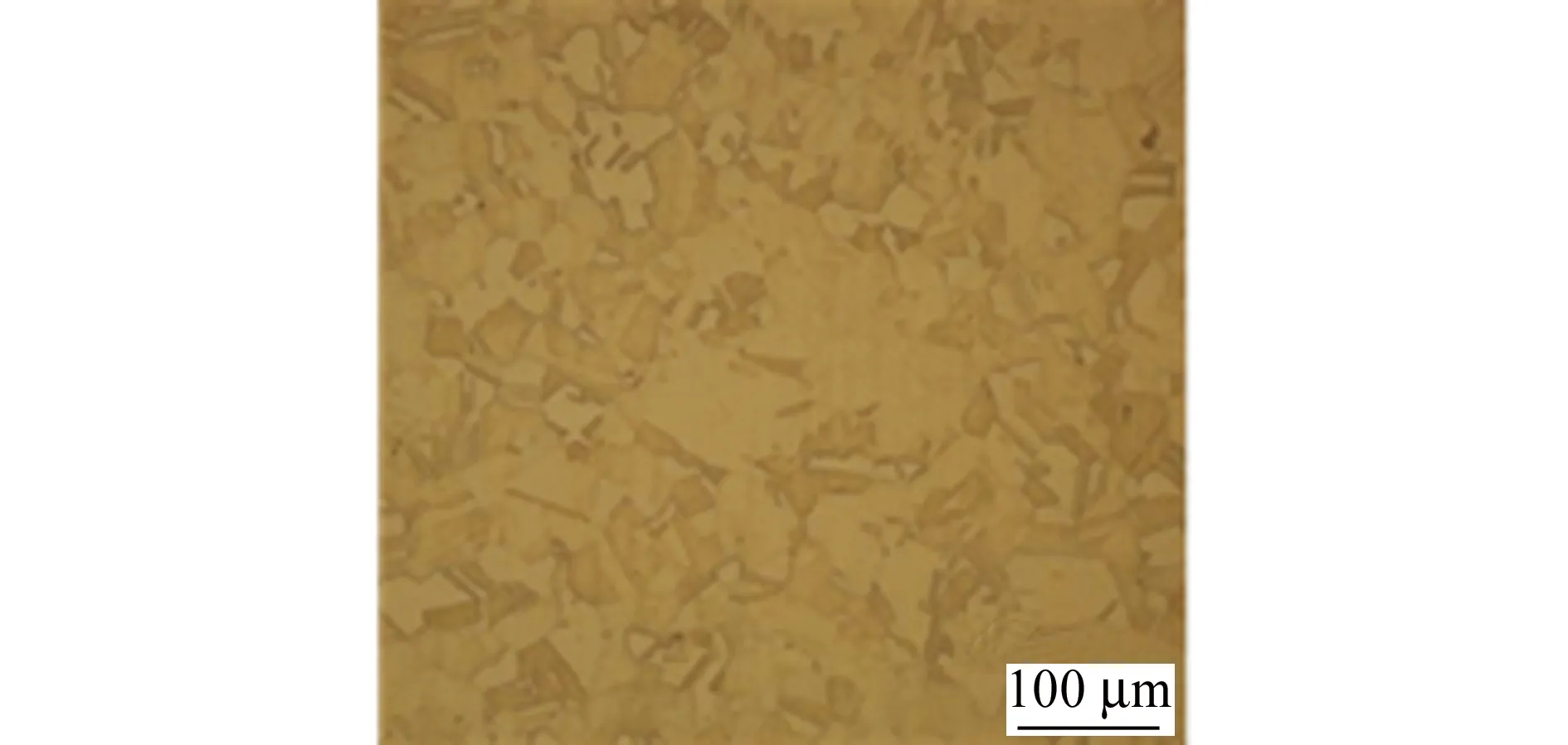

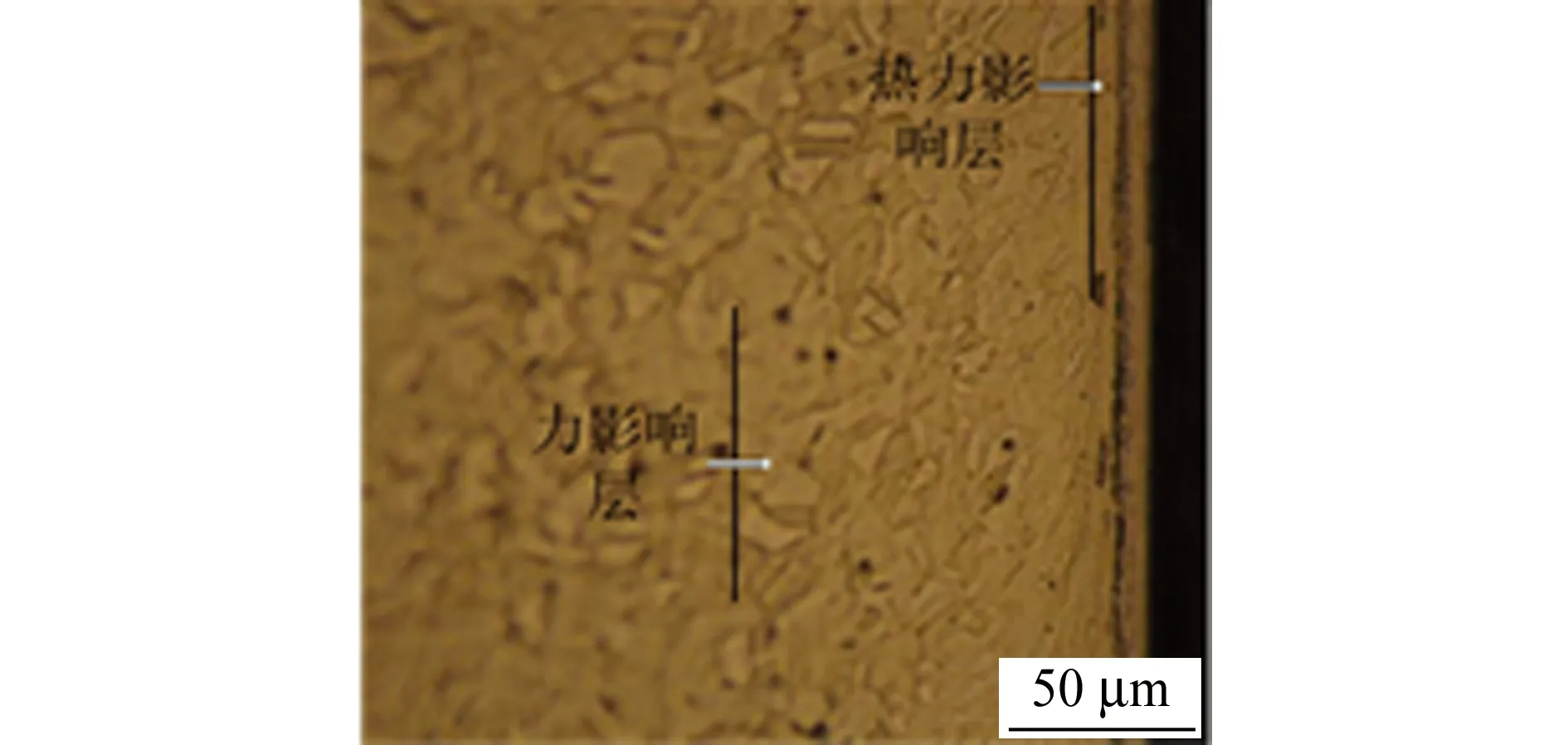

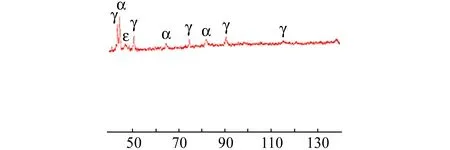

304奥氏体不锈钢在铣削加工过程中,由于应变率、切削温度、材料本构方程之间复杂的作用关系,导致材料表面发生了位错滑移、马氏体相变、表面粗糙度变化以及化学元素偏析等物理和化学变化,从而得到性能完全不同于原始材料的加工表面硬化层。这种表面硬化层对于304奥氏体不锈钢的耐蚀性产生了非常复杂的影响。试验根据GB 8362-1987标准,采用岛津XRD-7000S型X射线衍射仪对试样表面进行了物像分析和计算。由图5可知,17号试样的金相组织为单一的均匀奥氏体。图6(a)表明1号试样经过铣削加工后,在厚度方向上发生了严重的金相分层,其加工表面层为非晶质层,看不到明显的晶粒结构,而且图6(b)的X射线衍射图中清晰地表明了1号铣削试样表面发生了α马氏体相变和ε马氏体相变。17号试样的表面粗糙度为0.072 μm,是所有试样中最光滑的,但其自腐蚀电位却负于所有铣削试样的。这表明由不同加工方式得到的奥氏体不锈钢材料,并不适合以表面粗糙度参数来衡量其耐蚀性。铣削过程中,材料表面经过快速的高温大应变,会同时发生滑移位错、晶粒细化、马氏体相变和铬元素偏析。滑移位错密度上升将导致材料电子工函数(electron work function,EWF)下降,电子易于逃脱;而相变得到的马氏体相对于奥氏体是阳极,会优先溶解,这两者都会导致材料耐蚀性下降。而铣削加工试样的耐蚀性全面优于研磨试样的,应该归因于其表面硬化层晶粒细化和铬元素偏析富集于表面层(试验中曾用能量色散X射线光谱仪测量试样的表面化学元素,发现铣削试样的表面层铬元素平均质量分数为18.71%,而研磨试样的仅为18.30%),这使得铣削试样获得了优于原始材料的耐蚀性。对于在不同铣削参数条件下,试样所表现出的先上升后下降的耐蚀性变化规律,是上述四种影响因素之间互相竞争的结果。

试验还发现,铣削加工试样的表面粗糙度变化规律与耐点蚀性能之间有较强的一致性:铣削参数越大,表面粗糙度越大,材料的耐点蚀性能越差。点蚀的发展规律包括:亚稳态点蚀成核、扩展、稳态点蚀。目前的研究已经表明,金相缺陷(夹渣、马氏体相变)是亚稳态点蚀成核的优先发生点[1,9-10],但大粗糙度所表征的材料微观表面强烈的峰、谷高度差,以及点蚀过程中由于这种峰、谷高度差所形成的材料表面局部酸性环境,才是导致钝化膜最终破裂,点蚀坑稳定生长的关键因素[5-6]。所以在较小的铣削参数条件下,可获得较好的表面粗糙度,能够提高材料的耐点蚀性能。

(a) 金相

(b) XRD图5 17号试样的金相图(a)与XRD衍射图(b)Fig. 5 Optical micrograph (a) and X-ray diffraction pattern (b) of 17# specimen

(a) 金相

(b) XRD图6 1号试样的金相图(a)与XRD衍射图(b)Fig. 6 Optical micrograph (a) and X-ray diffraction pattern (b) of 1# specimen

3 结论

(1) 304奥氏体不锈钢在铣削加工过程中会产生表面硬化层,不同的铣削参数能够获得不同的硬化层性能,该表面硬化层决定了材料的耐蚀性。

(2) 304奥氏体不锈钢经过研磨加工后,能够获得最好的表面粗糙度,最低的表面硬度,但是并未获得最好的耐蚀性。铣削加工试样的耐蚀性优于研磨加工试样的。

(3) 随着铣削参数的增大,304奥氏体不锈钢的表面粗糙度逐渐上升,耐点蚀性能变差。不同铣削参数下试样的点蚀电位差高达138 mV。

(4) 在较小的铣削参数条件下(f≤0.2 mm/rev,vc≤220 m/min),304奥氏体不锈钢能够获得较好的耐蚀性。

[1] SUTER T,WEBB E G,BOHNI H,et al. Pit initiation on stainless steels in 1 M NaCl with and without mechanical stress[J]. Journal of the Electrochemical Society B,2001,148(5):174-185.

[2] TUMNBULL A,WRIGHT L,CROCKER L. New insight into the pit-to-crack transition from finite element analysis of the stress and strain distribution around a corrosion pit[J]. Corrosion Science,2010,52(4):1492-1498.

[3] HORNER D A,CONNOLLY B J,ZHOU S,et al. Novel images of the evolution of stress corrosion cracks from corrosion pits[J]. Corrosion Science,2011,53(11):3466-3485.

[4] SASAKI K,BURSTEIN G T. The generation of surface rouhness during slurry erosion-corrosion and its effect on the pitting potential[J]. Corrosion Science,1996,38(12):2111-2120.

[5] ZUO Y,WANG H,XIONG J. The aspect ratio of surface grooves and metastable pitting of stainless steel[J]. Corrosion Science,2002,44(1):25-35.

[6] BURSTEIN G T,VINES S P. Repetitive nucleation of corrosion pits on stainless steel and the effects of surface roughness[J]. Journal of the Electrochemical Society,2001,148(12):B504-B516.

[7] VAN B G,CHEN W,ROGGE R. The role of residual stress in neutral pH stress corrosion cracking of pipeline steels. Part I: pitting and cracking occurrence[J]. Acta Materialia,2007,55(1):29-42.

[8] OLTRA R,VIGNAL V. Recent advances in local probe techniques in corrosion research-Analysis of the role of stress on pitting sensitivity[J].Corrosion Science,2007,49(1):158-165.

[9] IZUMI M,DAIKI I,HARA N. Microelectrochemical investigation on pit initiation at sulfide and oxide inclusions in type 304 stainless steel[J]. Journal of the Electrochemical Society,2009,156(2):C55-C61.

[10] VIGANL V,MARY N,OLTRA R,et al. A mechanical-electrochemical approach for the determination of precursor sites for pitting corrosion at the microscale[J]. Journal of the Electrochemical Society,2006,153(9):B352-B357.

[11] MOAYED M H,LAYCOCK N J,NEWMAN R C. Dependence of the critical pitting temperature on surface roughness[J]. Corrosion Science,2003,45(6):1203-1216.

[12] TURNBULL A,MINGARD K,LORD J D,et al. Sensitivity of stress corrosion cracking of stainless steel to surface machining and grinding procedure[J]. Corrosion Science,2011,53(10):3398-3415.

[13] GARCIA C,MARTIN F,TIEDRA P D,et al. Effects of prior cold work and sensitization heat treatment on chlorride stress corrosion cracking in type 304 stainless steels[J]. Corrosion Science,2001,43(8):1519-1539.

[14] GHOSH S,KAIN V. Effect of surface machining and cold working on the ambient temperature chloride stress corrosion cracking susceptibility of AISI 304L stainless steel[J]. Materials Science & Engineering A,2010,527(3):679-683.

[15] RHOUMA A B,BRAHAM C,FITZPATRICK M E,et al. Effects of surface preparation on pitting resistance,residual stress and stress corrosion cracking in austenitic stainless steel[J]. Journal of Materials Engineering and Performance,2001,10(5):507-514.

[16] FREDJ N B,SIDHOM H,BRAHAM C. Ground surface improvement of the austenitic stainless steel AISI 304 using cryogenic cooling[J]. Surface and Coatings Technology,2006,200(16/17):4846-4860.

[17] PEGUET L,MALKI B,BAROUX B. Influence of cold working on the pitting corrosion resistance of stainless steels[J]. Corrosion Science,2007,49(4):1933-1948.

[18] AKGUN O V,URGEN M,CAKIR A F. The effect of heat treatment on corrosion behavior of laser surface melted 304L stainless steel[J]. Materials Science & Engineering A,2003,203(2):324-331.

[19] GONZALEZ-RODRIGUEZ J G,BAHENA-MARTINEZ G,SALINAS-BRAVO V M. Effect of heat treatment on the stress corrosion cracking behaviour of 403 stainless steel in NaCl at 95 ℃[J]. Materials Letters,2000,43(4):208-214.

[20] SHUTKO K I,BELOUS V N. Comparative study:sensitization development in hot-isostatic-pressed cast and wrought structures type 316L(N)-IG stainless steel under isothermal heat treatment[J]. Journal of Nuclear Materials,2002,307/311(Part 2):1016-1020.

[21] KORKUT I,KASAP M,CIFTCI I,et al. Determination of optimum cutting parameters during machining of AISI 304 austenitic stainless steel[J]. Materials & Design,2004,25(4):303-305.

[22] WEI H Y,BO D,CHENG Z,et al. Effect of surface mechanical attrition treatment on corrosion behavior of 316 stainless steel[J]. Journal of Iron and Steel Research(International),2009,16(2):68-72.

[23] GARCIA C,MARTIN F,BLANCO Y,et al. Effect of ageing heat treatments on the microstructure and intergranular corrosion of powder metallurgy duplex stainless steels[J]. Corrosion Science,2010,52(11):3725-3737.

[24] SOON-TAE K,SEOK-HWAN J,IN-SUNG L,et al. Effects of solution heat-treatment and nitrogen in shielding gas on the resistance to pitting corrosion of hyper duplex stainless steel welds[J]. Corrosion Science,2011,53(5):1939-1947.

[25] KENTISH P. Stress corrosion cracking of gas pipelines-effect of surface roughness,orientations and flattening[J]. Corrosion Science,2007,49(6):2521-2533.

[26] KUMAR B R,SINGH R,MAHATO B,et al. Effect of texture on corrosion behavior of AISI 304L stainless steel[J]. Materials Characterization,2005,54(2):141-147.

[27] 许淳淳,张新生,胡钢,等. 不锈钢冷加工形变诱发马氏体相变及其腐蚀行为[J]. 材料保护,2002,35(3):15-17.

[28] 胡钢, 许淳淳, 张新生,等. 冷加工对304不锈钢孔蚀敏感性的影响[J]. 中国腐蚀与防护学报,2002,22(4):198-201.

[29] 李峰,巩建鸣,梁斌,等. 冷加工变形对1Cr18Ni9Ti不锈钢在含溴醋酸溶液中耐腐蚀性能的影响[J]. 机械工程材料,2006,30(9):13-16.

[30] 杨献金,姜志祥. 445铁素体不锈钢内胆水箱的加工性能和耐蚀性[J]. 腐蚀与防护,2012,33(7):630-637.

[31] 李岩,方科伟,刘飞华. Cl-对304L不锈钢从点蚀到应力腐蚀转变行为的影响[J]. 腐蚀与防护,2012,33(11):955-959.

[32] 韩恩厚,王俭秋,吴欣强,等. 核电高温高压水中不锈钢和镍基合金的腐蚀机制[J]. 金属学报,2010,46(11):1379-1390.

[33] 李劲,邓博,蒋益明. 不锈钢腐蚀评价技术研究及其应用[J]. 腐蚀与防护,2009,30(9):595-603.

[34] TAVARES S S M,PARDAL J M,DA SILVA M J G,et al. Deformation induced martensitic transformation in a 201 modified austenitic stainless steel[J]. Materials Characterization,2009,60(8):907-911.

[35] DAS A,TARAFDER S. Experimental investigation on martensitic transformation and fracture morphologies of austenitic stainless steel[J]. International Journal of Plasticity,2009,25(11):2222-2247.

[36] BELYAKOV A,SAKAI T,MIURA H. Microstructure and deformation behaviour of submicrocrystalline 304 stainless steel produced by severe plastic deformation[J]. Materials Science and Engineering A,2001,319/321(2):867-871.

[37] ZAERA R,RODRIGUEZ-MARTINEZ J A,CASADO A,et al. A constitutive model for analyzing martensite formation in austenitic steels deforming at high strain rates[J]. International Journal of Plasticity,2012,29(2):77-101.

Effects of Milling Parameters on the Corrosion Resistance of Type 304 Austenitic Stainless Steel

ZHOU Yu1,2

(1. School of Mechanical Engineering, Wuhan Institute of Shipbuilding Technology, Wuhan 430050, China;2. School of Mechanical Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China)

The effects of milling parameters on the corrosion behavior of 304 austenitic stainless steel were investigated using electrochemical potentiodynamic polarization tests. The results indicated that the general corrosion resistance of the material after milling was superior to that of the original material. The pitting resistance decreased as the feed rate and cutting speed increased, a max reduction of 138 mV in pitting potential was observed for varying milling parameters, which indicates the intensive influence of milling parameters on the corrosion resistance of austenitic stainless steel.

stainless steel; milling; polarization; pitting

10.11973/fsyfh-201703014

2015-09-14

国家重点基础研究发展计划项目(2009CB724306)

周 宇(1983-),讲师,博士研究生,从事先进加工技术与加工质量的相关工作研究,13487075441,stevenjaimy@163.com

TG172

A

1005-748X(2017)03-0222-06