不同工艺条件对MH@CMSs核壳型阻燃剂的形貌影响*

李京京,牛 梅,2,薛宝霞,杨雅茹,白 洁,戴晋明,2

(1.太原理工大学轻纺工程学院,山西榆次030600;2.太原理工大学新材料界面科学与工程教育部重点实验室)

不同工艺条件对MH@CMSs核壳型阻燃剂的形貌影响*

李京京1,牛 梅1,2,薛宝霞1,杨雅茹1,白 洁1,戴晋明1,2

(1.太原理工大学轻纺工程学院,山西榆次030600;2.太原理工大学新材料界面科学与工程教育部重点实验室)

采用反向沉淀法制备了以碳微球(CMSs)为核,以氢氧化镁(MH)为壳的复合阻燃剂,研究了反应时间、反应温度、分散剂PEG6000含量对MH@CMSs核壳阻燃剂的形貌结构和阻燃性能的影响,结果表明:在反应温度为45℃,反应时间为18 h,分散剂质量分数为2%时,MH@CMSs核壳阻燃剂的形貌结构及分散性良好。与纯聚对苯二甲酸乙二醇酯(PET)相比,添加0.5%的MH@CMSs阻燃剂可使PET的极限氧指数(LOI值)从21%提高到26.9%。

氢氧化镁;碳微球;形貌结构;阻燃性;复合物

碳微球(CMSs)具有优异的化学稳定性、热稳定性和导电导热性等[1],经大量研究发现,在其添加量较低时就可明显提高聚合物的极限氧指数(LOI值)[2],为其在阻燃方面的研究开辟了一个新的应用领域;而氢氧化镁(MH)作为一种抑烟的无机环保型阻燃剂,具有无毒、无味、无腐蚀、热稳定性高及高效促基材成炭[3]等优点,但只有添加大量的MH才可实现良好的阻燃效果,而阻燃剂的大量添加往往会导致复合材料力学性能的急剧下降,因此可将二者有效地结合在一起,期望在低添加量下实现高效阻燃高聚物的效果。本研究采用反向沉淀法,设计了一种以CMSs为核、MH为壳的复合阻燃剂,该方法的优势在于将MH生长的微观环境始终保持在碱性范围内,诱导其在CMSs表面形核并长大生成形貌完整的MH晶体。与正向沉淀法相比,该法可有效避免MH的二次凝集[4],有助于形成粒径小分布均匀的MH@CMSs核壳型阻燃剂,充分利用其核壳结构特殊优越的物化性能[5]从而达到高效阻燃目的。结构决定性能,MH@CMSs核壳结构的形貌对其性能也有很大的影响,因此本文主要围绕影响MH@CMSs核壳结构形貌的因素进行了探讨,制备了不同工艺下MH@CMSs复合阻燃剂,并通过熔融共混将其添加到聚对苯二甲酸乙二醇酯(PET)中讨论了其形貌对PET阻燃性能的影响,最终确定其最佳制备工艺。

1 实验部分

1.1 实验原料及仪器

原料:碳微球,葡萄糖水热法自制;氢氧化钠(NaOH),分析纯;氯化镁(MgCl2·6H2O),分析纯;聚乙二醇-6000(PEG);无水乙醇,分析纯;PET切片(半消光型SD500,特性黏度系数为0.68 dL/g);去离子水,自制。仪器:SHB-IV双循环水式多用真空泵;TG16离心机;DW-1型无极调速增力搅拌器;HH-4数显恒温水浴锅;FA1004N电子天平;DHG-9075A电热恒温鼓风干燥箱;CET35双螺杆挤出机;LQ60切粒机;JH600注塑成型机。

1.2 实验过程

1.2.1 MH@CMSs阻燃剂的制备

以等体积的蒸馏水和无水乙醇为混合溶剂,配制1.0 mol/L的NaOH溶液和0.5 mol/L的MgCl2溶液,将一定质量的CMSs与NaOH溶液经超声振荡混合均匀后加入三口烧瓶中,并置于水浴锅中加热至一定温度后,MgCl2溶液经分液漏斗以3 mL/min的速度滴加其中,反应30 min后加入不同含量的分散剂PEG6000(占MH质量分数),恒温反应一定时间后,冷却至室温并过滤,用无水乙醇和蒸馏水离心洗涤至中性,置于烘箱中120℃下干燥4 h,研磨得到MH@CMSs阻燃剂粉末。采用单因素控制变量法进行实验,探讨了温度、时间、分散剂3因素对MH@CMSs复合阻燃剂形貌和阻燃性能的影响,确定出最佳制备工艺参数。

1.2.2 MH@CMSs/PET复合阻燃材料的制备

分别将上述不同工艺条件下0.5%的MH@CMSs(占PET质量分数)阻燃剂与经真空干燥的PET切片同时加入到双螺杆挤出机中于250~270℃下熔融共混,拉丝切粒,制得MH@CMSs/PET复合阻燃材料母粒,最后将复合材料母粒加入注塑成型机中制成MH@CMSs/PET标准测试试样。

1.3 测试与表征

采用 JSM-6510LA场发射扫描电子显微镜(SEM)对MH@CMSs阻燃剂的形貌进行表征;采用M606B数显氧指数测定仪按照GB/T2406.2—2009《塑料用氧指数法测定燃烧行为》对MH@CMSs/PET复合阻燃材料的LOI值进行测试。

2 结果与讨论

2.1 CMSs的微观形貌结构

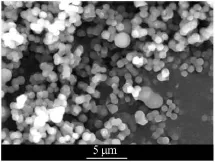

图1为葡萄糖水热法制备的纯CMSs的SEM图。由图1可知,CMSs大小均一,粒径约为700 nm,表面光滑无杂质,分散性较好,无明显团聚现象。

图1 CMSs的SEM图

2.2 反应温度对MH@CMSs的形貌影响

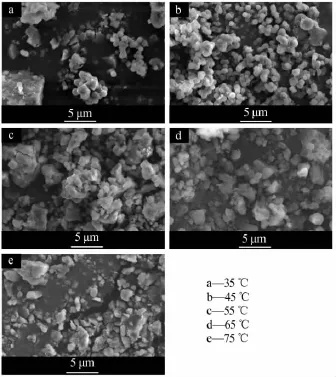

图2为反应时间为18 h,分散剂质量分数为2%时,不同反应温度下MH@CMSs的SEM图。与图1原CMSs相比,在不同温度下CMSs表面均包覆有MH,对比可知,随温度的升高,包覆MH后的CMSs团聚程度逐渐增大,在温度为45℃时,包覆MH后的CMSs仍呈较均匀的球状,其分散性较好,大多数的球粒径在800 nm左右,MH包覆层厚度为50 nm左右。分析其原因主要可能是:当温度低于45℃时,如图35℃中可发现不规则块状物,这是由于MH在较低温度下体系内能小,成核位垒高[6],成核速度小于晶粒的生长速度,导致生成的MH晶粒生长不规则,得不到充分生长和完善,由热力学原理可知,这些具有大比表面积的MH颗粒为降低其表面能而彼此之间相互团聚呈大尺寸不规则块状;当温度高于45℃时,随温度的升高,图中球状体逐渐减少,不规则块状物逐渐增多,这可能是由于逐渐升高的水醇溶液温度使得分子运动活泼,MH的成核速度大于生长速度,包覆在CMSs表面的MH逐渐增多,导致MH@CMSs之间相互聚集成块。

图2 不同反应温度下MH@CMSs的SEM图

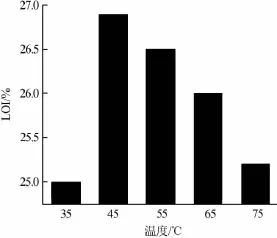

图3为在上述工艺下制备的MH@CMSs对PET 的LOI值的影响分布图,其中MH@CMSs占PET的质量分数为0.5%。结合图3可知,不同反应温度下制备的MH@CMSs阻燃剂对PET材料均起到了不同程度的阻燃效果,MH@CMSs/PET复合材料的LOI值均在25%~27%范围内波动,且随着反应温度的升高,MH@CMSs/PET的LOI值呈现先增大后减小的趋势,但均大于纯PET的LOI值(21.0%)。当MH@CMSs的制备温度为45℃时,MH@CMSs核壳结构大小均匀,其在PET中的分散性最好,MH@CMSs/ PET的LOI值为26.9%,较纯PET的LOI值提高了28.1%,对PET的阻燃效果最显著。综上分析可知,MH@CMSs的最佳制备温度为45℃,此时其形貌均匀,对PET的阻燃效果亦最显著。

图3 不同反应温度下MH@CMSs/PET的LOI值

2.3 反应时间对MH@CMSs形貌的影响

图4 不同反应时间下MH@CMSs的SEM图

图4为反应温度为45℃,分散剂PEG6000质量分数为2%时,不同反应时间下MH@CMSs的SEM图。对比图1可知,随反应时间的延长,包覆有MH 的CMSs粒径先增大后减小,其平均粒径先由2.5 μm减小至0.8 μm再增大至1.0 μm。当反应时间从3 h延长至15 h时,在CMSs表面均有MH生成,但MH 在CMSs表面分布不均匀且薄厚不一,且生成的大量MH互相堆积在一起或堆积在多个CMSs表面呈不规则块状,分散极不均匀,这将严重影响其作为阻燃剂添加在基体材料中的复合材料的性能。当反应时间为18 h时,包覆有MH的CMSs平均粒径最小,为800 nm左右,此时其MH包覆层较薄,为50 nm左右,包覆MH后的CMSs之间分散较均匀,无明显团聚现象,生成的MH较均匀地包覆在CMSs表面呈较光滑球状。而随着反应时间继续延长至24 h时,包覆MH后的CMSs表面较粗糙,失去其原有的光滑度,平均粒径约为1 μm,MH包覆层厚度约为150 nm,但存在少数堆积成不规则块状物的现象。分析其原因可能是:反应时间对MH@CMSs形貌的影响包括动力学和热力学两因素,在反应初期,反应物中OH-浓度大,动力学起主导作用[7],NaOH和MgCl2反应速度很快,短时间内生成大量的未成形的胶体MH包覆在CMSs表面,容易生成体积较大的MH,加重氢氧化镁晶粒间的团聚而形成块状物,产品的粒径增大;随着反应时间的增加,热力学渐渐开始发挥主导作用,氢氧化镁晶粒获得的能量变高,活性增强,体积较小的氢氧化镁会从体积较大的氢氧化镁晶粒中脱离出来形成粒径较小的产品[8],导致包覆有MH的CMSs粒径逐渐减小;然而随着反应时间的继续延长,MH表面细小的晶粒发生溶解产生了二次团聚,导致包覆MH的CMSs粒径又逐渐增大,且生成了少量不规则MH块状物,所以反应时间应控制在合理范围内。对比可知,在反应时间为18 h时其粒径达到最小,大小均一,分散较均匀。

结合图5上述制备工艺条件下的MH@CMSs 对PET的阻燃效果分析可知,随着反应时间的延长,MH@CMSs/PET复合材料的LOI值呈现先增大后减小的趋势,当反应时间为18 h时,其LOI值最大为26.9%,较反应时间为3 h时的最小值的最大差值为3.7%,说明反应时间对MH@CMSs的阻燃性能影响较大。通过观察图4中MH@CMSs的形貌图分析得出,这可能主要是由于MH@CMSs的粒径随时间变化较大造成的,反应时间过短或过长,MH@CMSs的粒径均较大,在PET基体中分散不均匀,且与PET基体的界面相容性较差,对PET的阻燃效果改善不明显;当反应时间适当达到18 h时,MH@CMSs的粒径达到最小,在共混剪切作用下与PET基体混合均匀,分散性较好,从而可以更有效地发挥MH@CMSs的阻燃效果。由以上分析可知,MH@CMSs的最佳反应时间为18 h,此时其粒径最小,对PET的阻燃效果最显著。

2.4 分散剂含量对MH@CMSs形貌的影响

图6 不同分散剂质量分数下MH@CMSs的SEM图

图6为反应温度为45℃,反应时间为18 h时,不同分散剂含量下MH@CMSs的SEM图。由图6可知,随分散剂添加量的增加,MH@CMSs的分散性先变好后变差。未添加分散剂时,生成的不规则MH块状物与球状CMSs会各自发生团聚,分散不均匀,未形成良好的包覆效果。随分散剂含量的逐渐增加,生成的不规则MH块状物变小,分散效果有所改善。当分散剂添加量增加到2%时,MH@CMSs核壳型结构彼此之间分散均匀,平均粒径在800 nm左右,MH包覆层厚度为50 nm左右。随着分散剂含量的继续增加,MH块状物粒径增大,分散效果逐渐变差。这可能是由于未添加分散剂时,MH的成核聚集速度大于生长速度,没有足够的时间进行晶格排列而导致生成的MH晶形不完整且相互之间易发生团聚;加入分散剂后,PEG6000吸附在新生成的MH粒子表面,抑制了镁离子在已生成的MH粒子表面的生长速率,为晶格排列提供了足够的时间,使MH在CMSs表面各个方向生长均匀,从而导致MH对CMSs的包覆作用增强;同时其属于非离子型分散剂,具有醚键与羟基两种亲水基以及长分子链,吸附在MH粒子表面形成一层大分子保护膜从而产生空间位阻效应有效地抑制MH晶粒的生长,阻止晶粒间由于范德华力而产生团聚[9],从而获得晶型较好的产物。分散剂用量不足时,空间位阻效应不明显,分散效果较差;当分散剂添加量增加到2%时,MH@CMSs分散效果最佳;然而随着分散剂含量的继续增加,由于PEG6000分子链较长,伸向溶液中的分散剂长链相互缠绕在一起发生桥连作用反而抑制了反应的进行,使MH晶粒尚未长大就发生了团聚,粒径反而增大,分散效果变差。

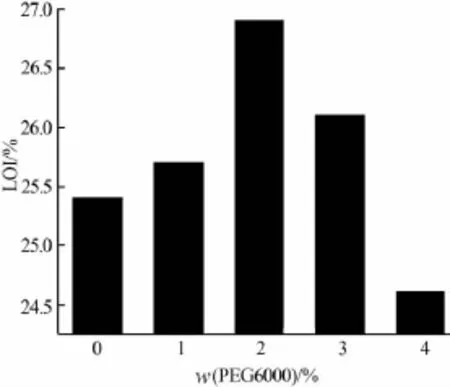

结合图7上述制备工艺条件下的MH@CMSs 对PET的阻燃效果分析可知,随着分散剂含量的增加,MH@CMSs/PET的LOI值呈现先增大后减小的趋势,当分散剂质量分数为2%时,MH@CMSs/PET的LOI值最大为26.9%。由图6中MH@CMSs的形貌图可知,MH@CMSs的团聚程度会进一步影响其在PET基体中的分散性,只有当分散剂含量适中时,MH@CMSs阻燃剂才能在PET基体中达到良好的分散效果,从而对PET起到显著的阻燃效果。由以上分析可知,MH@CMSs制备过程中分散剂PEG6000的最佳质量分数为2%,此时其分散效果最佳,对PET的阻燃效果最明显。

图7 不同分散剂含量下MH@CMSs/PET的LOI值

3 结论

MH@CMSs核壳型阻燃剂的最佳制备工艺为:反应温度为45℃,反应时间为18 h,分散剂PEG6000质量分数为2%时,MH@CMSs呈球形核壳结构,大小均一,粒径约为800 nm,分散性良好,MH包覆层厚度约为50 nm。与纯PET相比,添加0.5%的MH@CMSs阻燃剂可以使PET的LOI值从21%上升到26.9%,可实现在低含量下高效阻燃高聚物的效果。

[1] Deshmukh A A,Mhlanga S D,Coville N J.Carbon spheres[J].Materials Science and Engineering R,2010,70:1-28.

[2] Xue B X,Niu M,Zhang Y,et al.Characterization of the properties of flame retardant PET composites with different nano-carbons[J]. Polymer Materials Science and Engineering,2015,31(3):65-70. [3] 李三喜,宋书冬,王松,等.对甲苯磺酸钠诱导直接转化制备氢氧化镁[J].无机盐工业,2016,48(5):20-23,43.

[4] Rodorico Giorgi,Claudio Bozzi,Luigi Dei,et al.Nanoparticles of Mg(OH)2:synthesis and application to paper conservation[J].Langmuir,2005,21:8495-8501.

[5] Li Guanglu,He Tao,Li Xuemei.Preparation and applications of coreshell structured nanocomposite materials:the state-of-the-art[J]. Progress in Chemistry,2011,23(6):1081-1088.

[6] Fan Tianbo,Nan He,Yao Jianping,et al.Preparation of high dispersionnanomagnesiumhydroxidebychangingtemperaturemethod[J]. Journal of Functional Materials,2013,44(3):424-427.

[7] Xu Linlin,Zhang Hua,Du Xiling,et al.Synthesis and morphology control of nano-scaled magnesium hydroxide[J].Chinese Journal of Inorganic Chemistry,2009,25(10):1729-1735.

[8] 吴健松,黄雪清,伍思韵,等.徐闻盐场苦卤制备阻燃型氢氧化镁[J].无机盐工业,2016,48(3):56-58.

[9] AnbarasuM,Anandan M,Chinnasamy E,et al.Synthesis and characterization of polyethylene glycol(PEG)coated Fe3O4nanoparticles by chemical co-precipitation method for biomedical applications[J]. Spectrochimica Acta Part A:Molecular and Biomolecular Spectroscopy,2015,135:536-539.

Effects of different process conditions on morphology of MH@CMSs core-shell flame retardant

Li Jingjing1,Niu Mei1,2,Xue Baoxia1,Yang Yaru1,Bai Jie1,Dai Jinming1,2

(1.College of Textile Engineering,Taiyuan University of Technology,Yuci 030600,China;2.Key Laboratory of Interface Science and Engineering in Advanced Materials of Ministry of Education,Taiyuan University of Technology)

Composite flame retardants were prepared by the method of reverse precipitation with carbon microspheres(CMSs)ascoreandmagnesiumhydroxide(MH)asshell.Theeffectsofreactiontime,temperature,andcontentofdispersantPEG6000 on the morphologies and the flame retardant properties of MH@CMSs core-shell flame retardants were investigated.Results showed that it had better morphologic structure and dispersibility for MH@CMSs at the temperature of 45℃,the reaction time of 18 h,the dispersant content of 2%(mass fraction).Compared with pure PET,the LOI value of flame retardant PET with the additive amount 0.5%(mass fraction)of MH@CMSs was increased from 21%to 26.9%.

magnesium hydroxide;carbon microspheres;morphologic structure;flame retardant property;composites

TQ132.2

A

1006-4990(2017)04-0020-05

2016-10-12

李京京(1992— ),女,硕士,主要从事阻燃复合材料的制备及性能的研究。

牛梅

国家自然科学(青年)基金(51302183);山西省自然科学(青年)基金(2012021021-6);山西省回国留学人员科研基金(2012L027);太原理工大学青年基金资助项目(2012-044)。

联系方式:1570441242@qq.com