特薄双零铝箔生产工艺研究与实践

杜江

(江苏中基复合材料股份有限公司,江苏江阴 214443)

特薄双零铝箔生产工艺研究与实践

杜江

(江苏中基复合材料股份有限公司,江苏江阴 214443)

针对目前双零铝箔生产难点问题,采用中间退火技术以及增加铝箔毛料清洗工序,优化了生产加工工艺流程。同时着重对辊系参数、轧制油配比、道次分配及其工艺进行了优化,试制了厚度为0.005 mm~0.0045 mm、拉伸强度为60~90 MPa、伸长率>1.5%、针孔数可忽略不计的特薄铝箔产品,生产率达到86.82%。

双零铝箔;轧制工艺;工艺参数

0 前言

近年来,随着科技的不断发展,人们生活质量逐渐得到改善,双零铝箔在食品、饮用水、牛奶制品、医药防护和电子产品等领域的应用得到了迅速的发展[1]。双零箔是指厚度小于0.01 mm的铝箔,相对其他较厚的铝箔来说,双零铝箔的生产加工稍有难度。特别是对较高质量的双零铝箔来说,它的生产对原材料和设备工艺条件等都提出了更严格的要求。一般来说,生产双零铝箔需要优质的铝箔坯料提供保障,其次对轧辊、轧机等也有很高的要求,除此之外轧制工艺及操作也对铝箔的厚度及质量有一定的影响[2]。

目前生产双零铝箔的主要难点是针孔数带来的力学性能下降的问题,针对这一难题,在生产实际中采用中间退火技术以及增加铝箔毛料清洗工序,优化生产加工工艺流程,并对辊系参数、轧制油配比、道次分配及其工艺进行了探索与分析,为特薄双零铝箔的高效优质化生产提供参考。

1 生产工艺流程优化

1.1 铝箔坯料

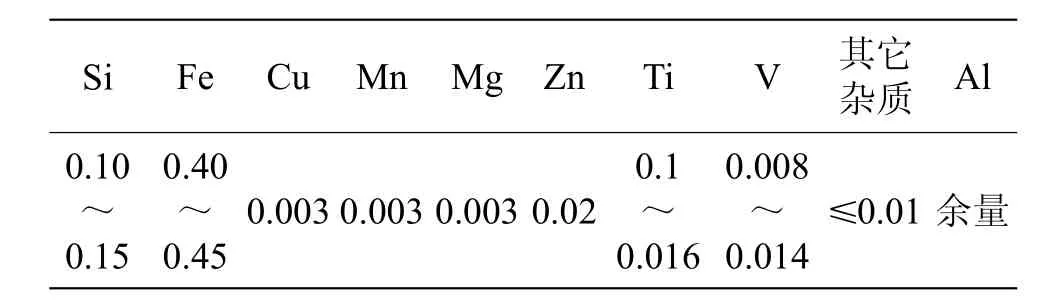

采用1235合金为坯料,具体规格为AA1235H14铸轧铝箔坯料,它在国内比较常用并且加工工艺较为成熟[3]。参数是0.3 mm×1060 mm×C mm,氢含量≤1.4 mL/kg,晶粒尺寸为0.03~0.05 mm,合金元素成分见表1。

表1 AA1235H14合金各元素(质量分数/%)

1.2 铝箔生产工艺流程

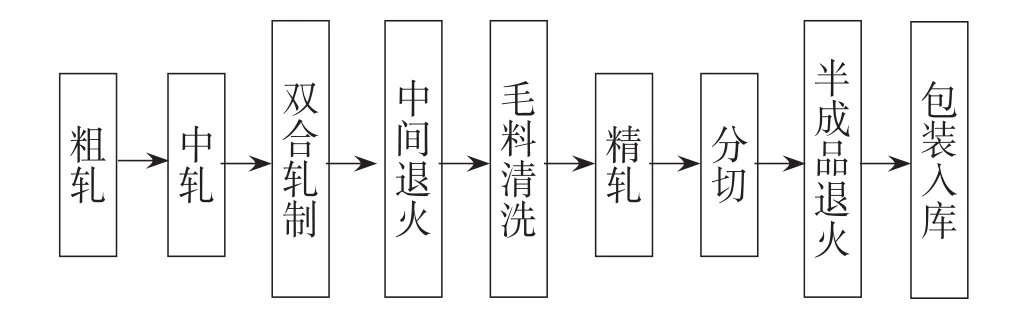

铝箔生产的过程实际上就是将毛料反复轧制的过程。但是不同工序的轧制都有其特定的作用,针对特薄双零铝箔在实际生产过程中所面临的主要的问题,制定了如下图1所示的工艺流程。

图1 铝箔轧制流程图

第一道粗轧工序是将铝坯卷材投入粗轧机,用轧制油进行润滑,然后在轧辊的作用下得到较薄的铝箔的工艺过程。接着进入中轧阶段,就是将经过粗轧后的铝箔毛料进一步轧制,同样需要用轧制油进行润滑,但是参数控制和粗轧有所不同。

经过两次轧制之后的铝箔已经减薄到一定的程度了,此时采用双合轧制,其目的是提高轧制工序对超薄铝箔的轧制效率。这是因为当轧件的厚度已经达到轧辊工作的最小极限厚度时,轧辊之间的轧制压力对轧件的作用相当微小,所以使轧件变得更薄是很有难度的,因此通常采用双合轧制的方法增加轧件厚度来克服这种缺陷,也就是把两张铝箔进行重合一同进入轧辊之间进行轧制,在实践过程中是将两卷箔料重叠,然后用双合油喷淋防止铝箔之间粘连,然后经过合卷机合卷加工而成的。

退火指的是将铝箔缓慢加热到一定温度,保持足够时间,然后以适宜速度冷却。目的是降低硬度,改善切削加工性,消除残余应力,稳定尺寸,减少变形与裂纹倾向;细化晶粒,调整组织,消除组织缺陷,便于实施后继工序的过程。为了提高铝箔的性能,在后续的精轧过程中不会因为铝箔的过分硬脆而断裂,采用中间退火技术。一方面,中间退火工艺可以消除铝箔的部分僵硬化缺陷,恢复其塑性并且降低变形抗力;另一方面,还可以大大稳定铝箔晶粒与晶粒之间的连接使其不易发生断裂,从而减少了晶界断裂造成的针孔,这些少量的针孔在后续的轧制过程中也会得到大大改善。

毛料清洗是利用轧制油对退火后的铝箔进行轧制油清洗过程,使铝箔在下一步精轧过程中与轧辊之间形成一层润滑膜,有效降低了摩擦系数,提高轧制力,从而使轧出的铝箔更薄,更平整均匀,大大提高了双零铝箔的质量。

精轧工序是将清洗后的毛料投入精轧机进一步轧制到成品厚度的铝箔。最后再经过分切加工成设计宽度的铝箔制品,经过最终退火去除轧制油和其他污渍得到成品铝箔。

2 工艺参数

2.1 轧辊参数

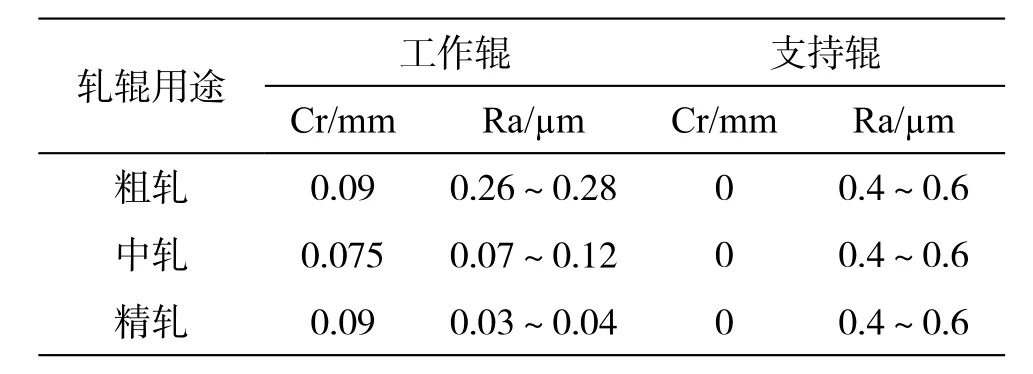

轧辊参数对双零铝箔的质量有重要的影响。在铝箔的轧制过程中,铝箔经过轧辊反复轧制变薄,与轧辊直接接触反复摩擦,所以其表面粗糙度、辊型以及尺寸参数都会对铝箔的质量以及能否成功轧制产生重要的影响[4]。表面粗糙度直接影响铝箔表面的平整度、均匀度以及针孔数目,除此之外,轧辊的表面粗糙度对压下量的大小、轧制速度的快慢和铝箔表面的光亮度也有很大的影响。不同道次的轧辊应与各道次的粗糙度相适应,且要求粗糙度均匀。粗糙度过小不利于压下量的控制,铝箔在其表面易发生打滑的现象,对铝箔的板形控制较难。粗糙度过大不利于精轧,因为很难保证轧制的厚度,对铝箔的质量也会造成影响。辊型是指辊身中部和辊身两端的直径差和该差值的分布情况,它影响压下量和铝箔板形。其设计要综合考虑选用合金的规格以及轧辊的其它参数。根据已有实际生产经验,综合制定了与工作辊、支承辊相匹配的设计方案,如表2所示。

表2 辊系参数

2.2 轧制油配比

轧制油是铝箔生产的三大要素之一,它对铝箔的压下量、轧制速度、产品板形和表面质量具有很大的影响,因此轧制油的选择、配比以及使用都是非常重要的。在生产双零铝箔的实践过程中,为了获得性能优良、质量优异的产品,对轧制油的选择和配比都有严格的需求[4]。

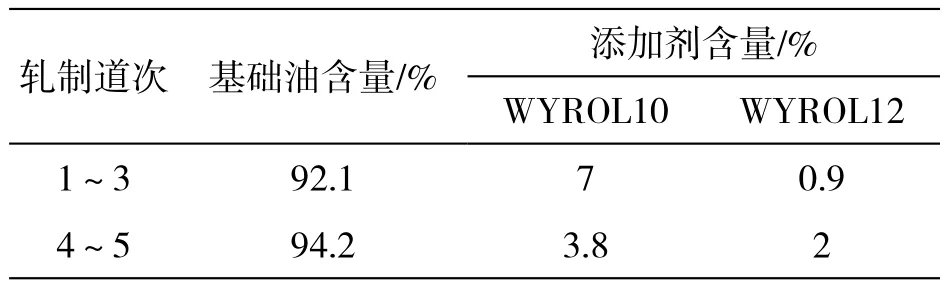

轧制油的组成为国产MR921、WYROL-10和WYROL-12。其中MR921为基础油,在铝箔的轧制中起冷却作用,添加剂起着润滑作用。在不同的道次中选择不同的基础油和添加剂以达到最优的效果。为此,根据公司现有的生产设备以及以往的实际生产经验,再结合同行企业的生产实践结果来看,制定了针对道次加工中的不同配比:1~3道次时,质量配比为基础油92.1%,WYROL10为7%,WYROL12为0.9%;4~5道次时,基础油为94.2%,WYROL10为3.8%,WYROL12为2%。粗轧机轧制油粘度为2.044 mm/s,精轧机轧制油粘度为1.948 mm/s。这主要是考虑到前道工序加工的状态以及下一道工序的要求来确定的配比方案,具体试验方案如表3所示。

表3 轧制油配比

2.3 道次分配及其工艺

轧制道次是影响铝箔质量的又一重要参数。不同轧制过程中的铝箔毛料是逐渐变化的,后道工序中,铝箔减薄到一定的厚度,即使采用双合轧制技术轧制铝箔,每一步的减薄仍然是很困难的。为此,在轧制过程中采用不同的工艺是至关重要的[5]。

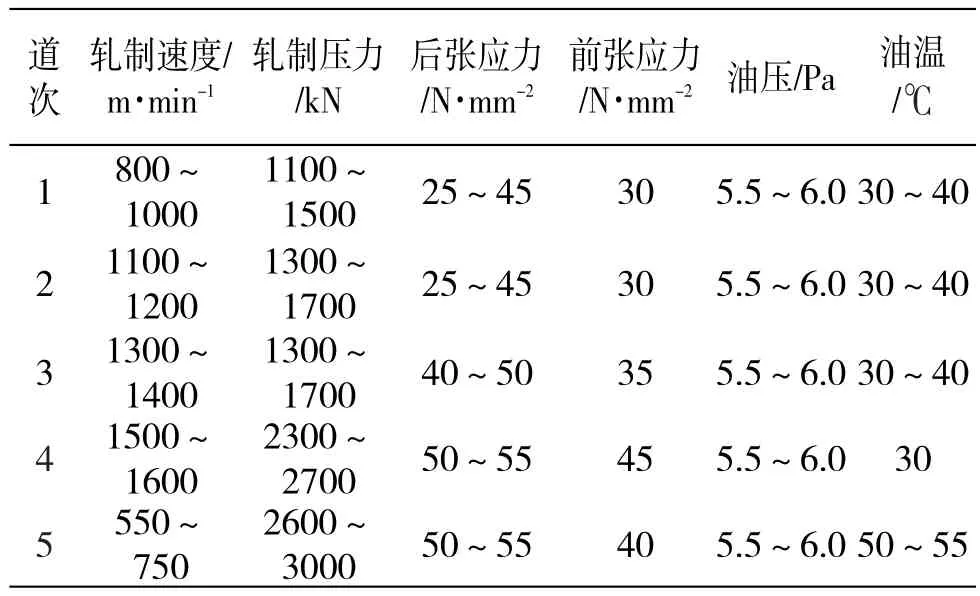

轧制速度是影响道次加工率和生产率的重要因素。速度的变化影响变形区油膜厚度,从而影响轧辊和铝箔的摩擦系数。当速度高时,变形区油膜厚度增加,润滑性好,摩擦系数低,且高速轧制热效应产生的动态回复能使箔材发生明显的加工软化,从而能够提高道次加工率和生产率。但是速度过高时,不利于铝箔行走过程中的板型控制。前后张力主要控制的是铝箔在运动过程中的走向,设置不当易造成铝箔的形变,因此应当与轧制速度相互配合,使其在达到较高的压下率的情况下最大限度地保证铝箔板型。根据实际生产经验以及现有设备条件,制定了如表4所示的工艺。

表4 道次分配工艺

3 试制结果与分析

经过粗轧机轧制阶段之后,即第一、二、三道次之后,铝箔的厚度变化依次为:0.3 mm、0.14 mm、0.07mm和0.038 mm,计算道次压下率分别为53%、51%、55.8%,基本满足需要。接着进入中轧阶段,根据第四道次控制相关参数,此时铝箔毛料变为0.013 mm,该道次压下率为55%。此时铝箔的厚度已经相当薄了,采用合卷机进行合并采用双合轧制的方式能够有效增大效率。在进行中间退火和毛料清洗阶段,此时炉内经过3h升温至165~185℃退火4h,然后经过2h冷却到100℃后出炉,经过轧制油清洗阶段润滑铝箔表面,最后进入精轧阶段,即第五道次,铝箔的厚度变化分别为:0.013 mm、0.005 mm,道次压下率为51.8%,达到了设计厚度,并且对于精轧阶段来说产量已经达到了一定的水平了,满足需要。接下来根据不同的客户需求进行分切、半成品退火和入库。

上述试验所获铝箔产品的产率为86.82%,厚度为0.005 mm~0.0045 mm,拉伸强度为60~90 MPa,伸长率>1.5%,针孔数可忽略不计。根据结果来看,按照设计工艺可以有效生产出高质量的厚度为0.005 mm的特薄双零铝箔。

4 结论

特薄双零铝箔的生产对原料和工艺的要求都很高。实践采用1235坯料,并配置相应的优化工艺参数,特别是在精轧之前,采用中间退火技术和轧制油清洗过程,保证了生产铝箔的质量,光亮度和平整度都有所提高,针孔数可忽略不计,对开发高质量的双零铝箔具有一定的借鉴作用,为特薄双零铝箔的发展提供了方向。

[1] 饶竹贵,杨钢,孙力军,等.双零铝箔铸轧工艺对其坯料质量影响的简述[J].云南冶金,2011,40(6):39-42

[2] 蒋显全.0.007 mm优质铝箔的轧制工艺研究[J].铝加工,1995(5):5-12

[3] 刘煜.0.0065 mm铝箔轧制的工艺研究[J].铝加工,2002,25(6):8-12

[4] 黎志勇,史庆南,杨钢,等.双零铝箔针孔产生原因及控制方法[J].新技术新工艺,2008(10):63-65

[5] 杜娟,肖阳,赵卫涛,等.国内双零铝箔常见质量问题及分析[J].轻合金加工技术,2010,38(6):23-28

Research and Practice of Technology for Super-thin Double Zero Aluminum Foil

DU Jiang

(Jiangsu Zhongji Lamination Materials Co.,Ltd.,Jiangyin 214443,China)

The intermediate annealing treatment and cleaning process of aluminum foil were used to optimize the production and processing of double zero aluminum foil to solve the key problem.And the parameters of rolling system,rolling oil ratio,pass distri⁃bution and process were optimized.The aluminum foil products with the thickness of 0.005 mm to 0.0045 mm were trial-manufac⁃tured.And its tensile strength was 60~90 MPa,the elongation was more than 1.5%.What’s more,the number of pinholes were negligible with yield of 86.82%.

double zero aluminum foil;rolling process;process parameters

TG339

B

1005-4898(2017)02-0025-04

10.3969/j.issn.1005-4898.2017.02.05

增强车用铝铸件应用的两种新型内部涂层

杜江(1962-),男,江苏人,工程师。

2017-02-06

为了避免熔融保温工艺中产生的金属污染,帮助铸铝厂提高产量并减少废品率,摩根先进材料公司研发出两种专业涂层——PRO和STAR用于熔融工艺中的扩散阻挡层。经过验证,它们在减少铝合金杂质、防止材料污染及坩埚中熔渣方面特别有效。这些专业配方可用于坩埚内表面,防止金属和坩埚之间产生化学反应,可作为减少杂质的屏障。PRO涂层的应用相对简单,可以与水混合,然后由受过训练的手工劳动者用刷子涂覆到坩埚上。它还可以用作砂浆,修复已损坏或缺损的区域,最大化地延长坩埚的使用寿命。STAR涂层更为先进,可为粘土粘合及碳粘合的坩埚带来更佳的效果。它必须由熟练的专业人员来操作,使用特定的喷枪在坩埚内形成纳米颗粒层,然后在特定条件下烧结,以确保其牢固结合。这减少了清洁时间,同时其产出的金属纯度比标准坩埚制成的更好。