纸浆的超声波打浆成效

于 群 兰晓琳 刘文波

(东北林业大学材料科学与工程学院,黑龙江哈尔滨,150040)

·超声波打浆·

纸浆的超声波打浆成效

于 群 兰晓琳 刘文波*

(东北林业大学材料科学与工程学院,黑龙江哈尔滨,150040)

以漂白硫酸盐针叶木浆(SBKP)为原料,采用机械法、超声波法、机械-超声波法分别对其进行打浆,通过对比打浆后的纤维性能指标分析打浆成效。结果表明,机械法打浆打浆度上升迅速,打浆至75°SR时,湿重由12.9 g下降至2.48 g、纤维平均长度由2.290 mm下降至0.862 mm,长纤维匀整度下降了59.6个百分点、短纤维匀整度提升了25.0个百分点,细小纤维含量增加了6.4个百分点;超声波法打浆打浆度上升缓慢,打浆至49°SR时,湿重11.08 g,纤维平均长度、纤维匀整度几乎没有变化,细小纤维含量减少0.4个百分点;机械-超声波法打浆至75°SR时,湿重6.16 g、纤维平均长度1.098 mm,长纤维匀整度下降了46.6个百分点、短纤维匀整度提升了16.5个百分点和细小纤维含量增加了3.7个百分点。同时,机械-超声波法打浆的零距抗张强度及抗张强度最高,机械法次之,超声波法最小。由此说明,机械法打浆度提高快,纤维切断和破碎严重;超声波法对纤维润胀、细纤维化有一定的效果,纤维切断和破碎较少;机械-超声波法能够保证纤维润胀、分丝和微纤化,并较好地保持了纤维长度。

针叶木浆;机械;超声波;打浆

纤维素是一种极为丰富的可再生资源,存在于植物资源中,目前主要是应用于造纸、生产农作物产品和建筑原料等方面[1]。随着社会的飞速发展,人们对纸张种类、质量、性能以及数量的需求也逐渐增加,如何更好地利用纤维素纤维抄造高性能、高质量的纸张是一项重要的课题。在纸张抄造之前,通过打浆改变纤维的形态和强度等指标,从而赋予纸张不同的性能,因此可以说“纸是打浆打出来的”。

传统机械打浆在达到打浆目的的同时,纤维也会被较严重的切断,产生碎片。基于超声波的特性及植物纤维的天然结构,研究出超声波打浆的方法[2]。超声波高压释放产生的冲击波或形成的交变压力作用于纤维时,会导致纤维微晶位错、比表面积增加、结晶度下降、无定形区增大以及纤维表面微观滑移,进而细纤维化,达到打浆的目的[3- 4]。目前关于采用超声波打浆研究中,项秀东等人[5]利用超声处理制备了竹浆微纤化纤维素;王玉珑等人[6]应用超声波探测可以快速准确地分析液体与纸张相互作用的动态过程,分析纤维的润胀、吸收,H—H键的断裂及纸张中组分的破坏等变化过程,同时提供了一种新式的精确测量纸张施胶度的方法;赵志明等人[7]对纸浆进行超声波-化学试剂改性处理,利用改性纤维抄造高透气性能滤纸。

本研究采用机械法、超声波法、机械-超声波法三种打浆方式对针叶木浆进行打浆处理,比较三种不同打浆方式处理后,纤维打浆度、湿重、形态(纤维长度、宽度、粗度、匀整度、扭曲度、细小纤维含量)以及纤维自身强度和结合力等指标,以明确超声波打浆或机械-超声波法打浆的作用及效果,为纸浆的打浆处理方法提供参考。

1 实 验

1.1 实验原料

原料:漂白硫酸盐针叶木浆(SBKP),打浆度15°SR,湿重12.90 g,牡丹江恒丰纸业股份有限公司提供。

1.2 设备与仪器

XPS-7C光学显微镜;JY98-ⅢDN超声波细胞粉碎仪;ZQJ1-B-Ⅱ纸样抄取器;ZQYC-Φ200油压机;73-17快速干燥器(Labtech公司);Z-SPAN-1000零距抗张强度测定仪;ZL-300A纸与纸张抗张强度测定仪;槽式打浆机;打浆度测定仪;Quanta-200扫描电子显微镜;L&W纤维分析仪。

1.3 实验方法

1.3.1 浆料准备

取一定量SBKP浆板,撕碎后放于水中浸泡24 h,使纤维充分分散,为后续打浆处理做准备。

1.3.2 打浆处理

(1)机械法打浆

将浸泡24 h后的纸浆以1.8%的浆浓在槽式打浆机中疏解15 min,然后尽量保持低压打浆,以减少纤维切断,控制打浆时间,使打浆度不断提升,按照一定梯度范围,分别打出不同打浆度的纸浆。甩干,平衡24 h后测量水分。

(2)超声波打浆

将浸泡24 h后的纸浆以2%的浆浓用超声波细胞粉碎机进行打浆处理,超声波强度设定为功率600 W,仪器参数设定为工作1 s,间歇1 s。经过不同时间的超声波处理使打浆度不断提升,获得不同打浆度的纸浆。甩干,平衡24 h后测量水分。

(3)机械-超声波法打浆

对有一定机械打浆度的纸浆进行超声波叠加打浆,使其打浆度进一步提高。

1.3.3 手抄片抄造

将不同打浆方式处理后的纸浆分散均匀后,在纸样抄取器上抄取定量为80 g/m2的手抄片,以压力0.5 kPa压榨5 min,然后干燥,备用。

1.3.4 分析与评价方法

(1)纤维性能分析

①打浆度、湿重:采用ISO5267/1纸浆——滤水性能的测定第一部分:肖伯尔—瑞格勒法及GB/T3332—2004浆料打浆度的测定法进行测定。

②纤维分析:采用纤维分析仪进行纤维长度、宽度、粗度、匀整度、扭曲度及细小纤维含量等指标进行检测和分析。

③实验过程中采用光学显微镜随时对纤维形态进行观察,并选取有代表性纤维进行扫描电子显微镜(SEM)分析。

(2)浆张性能检测

①抗张强度:采用GB/T 12914—2008纸和纸板抗张强度的测定—恒速拉伸法测定。

②零距抗张强度:采用GB/T 26460—2011纸浆 零距抗张强度的测定。

2 结果与讨论

2.1 不同打浆方式下的纤维形态变化

2.1.1 机械法打浆

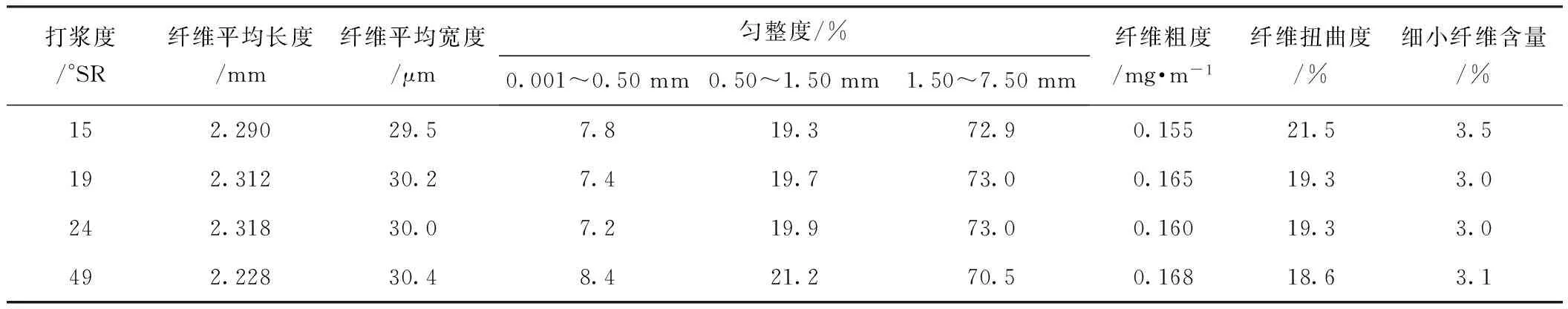

实验采用机械法打浆处理纸浆,其打浆度及湿重变化见表1,取32°SR、56°SR、75°SR共3个打浆度的纸浆对其进行纤维分析和SEM纤维形态观察,实验结果见表2及图1。

表1 机械法打浆的纸浆打浆度及湿重

注 原浆打浆度15°SR,纤维湿重12.90 g。

表2 机械法打浆的纤维分析结果

图1 机械法打浆的纤维SEM图

打浆度/°SR纤维平均长度/mm纤维平均宽度/μm匀整度/%0.001~0.50mm0.50~1.50mm1.50~7.50mm纤维粗度/mg·m-1纤维扭曲度/%细小纤维含量/%152.29029.57.819.372.90.15521.53.5192.31230.27.419.773.00.16519.33.0242.31830.07.219.973.00.16019.33.0492.22830.48.421.270.50.16818.63.1

由表1和表2可以看出,随着机械法打浆的进行,纸浆打浆度不断上升,打浆度到75°SR时,纤维湿重由原浆的12.90 g下降至2.48 g,纤维平均长度由2.290 mm下降至0.862 mm,1.50 mm以上长纤维匀整度由72.9%下降至13.3%,下降了59.6个百分点;0.50 mm以下短纤维匀整度由7.8%提升至32.8%,提升了25.0个百分点;细小纤维含量由3.5%提升至9.9%,提升了6.4个百分点。结合打浆过程中的SEM纤维形态分析(见图1)可以推断,机械法打浆对纤维有较好的非S2层结构的破除作用,使纤维润胀和微纤维化,但是对纤维的切断和破碎明显,产生大量的纤维碎片和细小纤维。

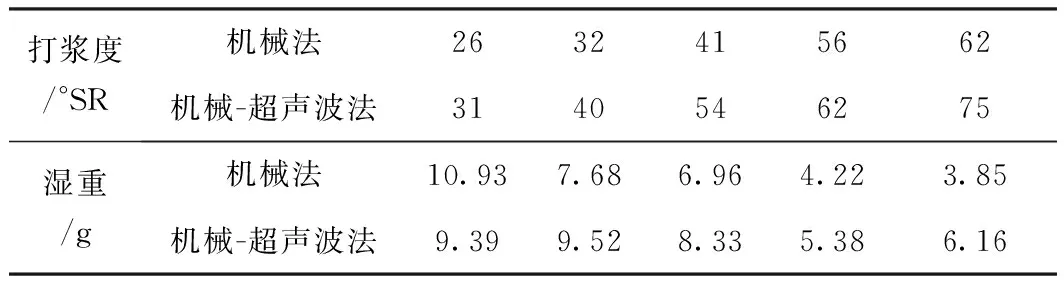

2.1.2 超声波法打浆

实验采用超声波法打浆处理纸浆,其打浆度及湿重变化见表3,取19°SR、24SR°、49°SR共3个打浆度的纸浆纤维对其进行纤维分析和SEM纤维形态观察,结果见表4及图2。

由表3和表4可以看出,随着超声波打浆的进行,纸浆打浆度提高,纤维湿重先降低然后升高,纤维平均长度变化很小、1.50 mm以下纤维匀整度稍有增加、1.50 mm以上纤维匀整度稍有下降,细小纤维

表3 超声波法打浆的纸浆打浆度及湿重

注 原浆打浆度15°SR,纤维湿重12.90 g。

图2 超声波法打浆的纤维SEM图

打浆度/°SR纤维平均长度/mm纤维平均宽度/μm匀整度/%0.001~0.50mm0.50~1.50mm1.50~7.50mm纤维粗度/mg·m-1纤维扭曲度/%细小纤维含量/%15(原浆)2.29029.57.819.372.90.15521.53.5311.84830.412.829.957.30.15714.74.7541.57130.215.937.846.30.16613.14.9751.09830.624.349.526.30.15412.77.2

图3 机械-超声波法打浆的纤维SEM图

含量由3.5%下降至3.1%,下降了0.4个百分点。结合打浆过程中的SEM纤维形态分析(见图2)可以推断,超声波打浆对纤维主要起到润胀作用,纤维破碎很少,后期有较好的帚化效果,不过后期也出现纤维缠绕情况,致使纤维湿重增加显著、细小纤维含量反而降低。

表5 机械-超声波打浆的纸浆打浆度及湿重

注 原浆纤维打浆度15°SR,纤维湿重12.90 g。

2.1.3 机械-超声波法打浆纤维形态变化

实验按照1.3.2(3)的打浆方法,对进行一定机械打浆的纸浆再进行超声波打浆,使其进一步提升打浆度,实验结果见表5,取31°SR、54°SR、75°SR共3个打浆度的浆料进行纤维分析和SEM纤维形态观察,结果见表6及图3。

由表5和表6可以看出,随着机械-超声波打浆的进行,浆料打浆度不断上升,打浆至75°SR时,纤维湿重最终为6.16 g,变化比较缓慢,纤维平均长度由2.290 mm下降至1.098 mm,开始下降缓慢、后期下降显著,长纤维匀整度下降了46.6个百分点,短纤维匀整度提升了16.5个百分点,细小纤维含量增加了3.7个百分点;与表1对比分析,超声波打浆纤维切断和破碎较少,而使湿重明显提高(由机械法打浆的26°SR到机械-超声波打浆的31°SR除外);对比表2、表4和表6可以看出,纤维匀整度的下降、细小纤维含量的增加依然是机械法打浆所造成的,这些现象主要是由于后期是在机械法的高打浆度基础上进行超声波打浆的,超声波打浆对纤维切断和破碎都没有明显影响。结合打浆过程中的SEM纤维形态观察分析(见图3)可以推断,超声波打浆能够促进纤维的润胀作用,没有纤维破碎,提高了纤维帚化效果。

2.2 不同打浆方式对浆料性能的影响

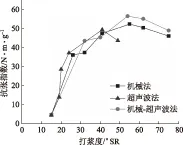

2.2.1 不同打浆方式对抗张强度的影响

采用不同打浆方式处理的纸浆抄造手抄片,分析对比抗张强度,结果见图4。

图4 不同打浆方式对抗张强度的影响

由图4可知,不同打浆方式下,随着打浆度的提升,抗张强度不断增加,在打浆度增大到一定程度后抗张强度降低。其原因为,无论何种打浆方式,打浆初期都是使纤维表面形态改变、初生壁和S1的破除,纤维润胀和分丝帚化,使其抗张强度提高。随着打浆的进行,不同方式作用效果不同,机械法打浆初生壁和S1的破除效果好、纤维分丝帚化效果也很好,致使抗张强度提高,但纤维切断和产生细小纤维过多的现象明显,达到一定打浆度后,纤维切断的负面作用超越分丝帚化所带来的结合强度的提高,最终表现为抗张强度下降;而单纯超声波打浆也有很好的打浆效果,只是打浆度很难提高,并且高打浆度下纤维缠绕,也不利于纤维分散,同时抗张强度也不是最好;机械-超声波法打浆具有最好的打浆效果,其抗张强度最高,原因是机械法首先快速破除阻碍纤维润胀、分丝、帚化的初生壁和S1,然后超声波法大幅度输入能量促进其润胀、分丝、帚化,又不破损纤维,使其打浆效果好,抗张强度高。

2.2.2 不同打浆方式对零距抗张强度的影响

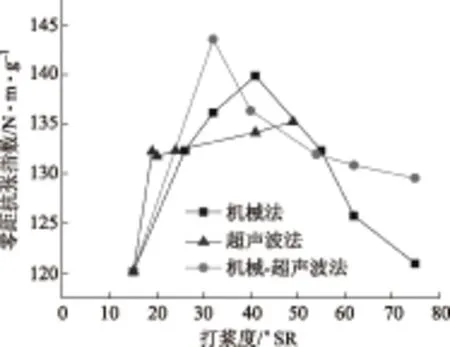

采用不同打浆方式处理的纸浆抄造手抄片,分析对比其零距抗张强度,结果见图5。

图5 不同打浆方式对零距抗张强度的影响

由图5可知,不同打浆方式下,随着打浆度的提升,零距抗张强度均先增加后减小,最终表现为机械-超声波法打浆零距抗张强度最高,机械法次之,超声波法零距抗张强度最低。究其原因是纤维在打浆初期都是纤维长度变化很小、纤维粗度增加、扭曲度下降,致使纤维发生润胀、韧性增强,表现为纤维零距抗张强度增加;当打浆到一定程度纤维有切断和细纤维化现象,表现为零距抗张强度降低。

为进一步验证超声波打浆打浆成效,实验对机械法打浆至32°SR的浆料分别进行超声波工作时间为30 min、60 min、90 min的打浆,测试其打浆度、湿重及抗张强度和零距抗张强度,结果见表7。

表7 机械-超声波法打浆的浆料性能

注 机械法打浆至32°SR,纤维湿重7.68 g,零距抗张指数139 N·m/g,抗张指数35.0 N·m/g。

由表7可知,纸浆进行一定程度的机械法打浆,然后采用超声波打浆,其纤维湿重先显著增加,而后缓慢降低,而浆张抗张强度不断缓慢提高,说明超声波打浆打浆作用效果显著;打浆过程中纤维破碎和切断程度较小,零距抗张强度变化也是很小。结合前面的分析,可以说明机械-超声波法是最好的打浆方式。

3 结 论

以漂白硫酸盐针叶木浆(SBKP)为原料,采用机械法、超声波法、机械-超声波法分别对其进行打浆。通过对比纤维性能指标,分析打浆成效。

(1)机械法打浆使纤维受到摩擦和剪切作用,纤维初生壁及次生壁外层部分破除,中层细纤维吸水润胀、分丝帚化。当打浆至75°SR时,湿重由12.90 g下降至2.48 g、平均长度由2.290 mm下降至0.862 mm、长纤维匀整度下降了59.6个百分点、短纤维匀整度提升了25.0个百分点,细小纤维含量增加了6.4个百分点。所以机械法打浆度提高快,同时纤维切断和破碎严重。

(2)纸浆纤维存在着孔隙、空洞,在超声波产生的冲击波作用下,在纤维原始缺陷处产生应力、应变集中,发生疲劳裂纹的亚临界扩展,导致微晶位错,比表面积增加,结晶度下降,无定形区增大。纤维表面也会发生微观滑移,致使纤维吸收润胀,也有一定程度的细纤维化效果。超声波法打浆度上升缓慢,打浆至49°SR时,湿重11.08 g,平均长度、纤维匀整度几乎没有变化,细小纤维含量减少0.4个百分点,纤维切断和破碎较少。

(3)机械-超声波法打浆,是在一定机械法打浆的基础上,也就是在纤维破碎很小的前提下,再利用超声波打浆进一步润胀、分丝和细纤维化;机械-超声波法打浆至75°SR时,湿重下降至6.16 g、平均长度下降至1.098 mm、长纤维匀整度下降了46.6个百分点、短纤维匀整度提升了16.5个百分点,细小纤维含量增加了3.7个百分点。既保持了纤维长度又有效地促进了润胀和分丝帚化,表现出打浆后纤维的综合性能最佳。

同时,机械-超声波法打浆的零距抗张强度和抗张强度最高,机械法次之,超声波法最小。由此说

明,机械-超声波法是最佳打浆方式。

[1] HE B H. Papermaking Principle and Engineering[M]. Beijing: China Light Industry Press, 2012. 何北海. 造纸原理与工程[M]. 3版. 北京: 中国轻工业出版社, 2012.

[2] YANG S H. Lignocellulosic Chemistry[M]. Beijing: China Light Industry Press, 2011. 杨淑蕙. 植物纤维化学[M]. 北京: 中国轻工业出版社, 2011.

[3] TANG Ai-min, ZHANG Hong-wei, CHEN Gang. Morphology Structure Changes of Cellulose Fibers Brought About by Ultrasound Wave Treatment[J]. Journal of Cellulose Science and Technology, 2005, 13(1): 26. 唐爱民, 张宏伟, 陈 港, 等. 超声波处理对纤维素纤维形态结构的影响[J]. 纤维素科学与技术, 2005, 13(1): 26.

[4] Gedanken A. Using sonochemistry for the fibrication of nanomaterials[J]. Ultrasonic Sonochemistry, 2004, 11: 47.

[5] XIANG Xiu-dong, WAN Xiao-fang, LI You-ming, et al. The Effect of Ultrasonic Time on Preparation of Microfibrillated Cellulose from Bamboo Fibers[J]. China Pulp & Paper, 2015, 34(2): 9. 项秀东, 万小芳, 李友明, 等. 超声处理对制备竹浆微纤化纤维素的影响[J]. 中国造纸, 2015, 34(2): 9.

[6] WANG Yu-long, CAO Zhen-lei, WANG Yan-zhong. Study on Dynam ic Interaction between L iquid and Paper by Ultrason ic Transm ission[J]. China Pulp & Paper, 2007, 26(3): 7. 王玉珑, 曹振雷, 王燕忠. 应用超声波探测研究液体与纸张相互作用的动态过程[J]. 中国造纸, 2007, 26(3): 7.

(责任编辑:常 青)

Analysis of the Effect of Ultrasonic Beating on Pulp Fibers

YU Qun LAN Xiao-lin LIU Wen-bo*

(MaterialsScienceandEngineeringCollege,NortheastForestryUniversity,Harbin,HeilongjiangProvince, 150040)

(*E-mail: hljlwbo@ 163.com)

Bleached kraft softwood pulp fibers were beaten by the ways of mechanical, ultrasonic and mechanical-ultrasonic. The beating degrees, wet weight, morphology, bonding strength and intrinsical strength of the fibers were measured to evaluate the effects of different beating processes. Results indicated that beating degree increased rapidly with mechanical beating. When beating to 75°SR, the wet weight dropped from 12.9 g to 2.48 g, the fiber average length decreased from 2.29 mm to 0.862 mm, the uniformity was decreased by 59.6 percentage points for long fibers and increased by 25 percentage points for short fibers, the content of fines increased by 6.4 percentage points. Beating degree with ultrasonic beating raised more slowly compared with mechanical besting. When beating to 49°SR, the wet weight was 11.08 g, fiber average length and uniformity were changed slightly, the content of fines were decreased by 0.4 percentage points. When beating to 75°SR by combining mechanical and ultrasonic processes, the wet weight dropped to 6.16 g, the fiber average length decreased to 1.098 mm, the uniformity decreased by 46.6 percentage points for long fibers and increased by 16.5 percentage points for short fibers, the content of fines increased by 3.7 percentage points. At the same time, the zero-span tensile strength and tensile strength were the best with mechanical-ultrasonic process, mechanical process was better than ultrasonic. All above indicated that the beating degree increased rapidly and accompanied seriously cutting with mechanical besting. Ultrasonic beating not only promoted swelling and fibrillation of the fibers, but also reduced fiber cutting and crush. Mechanical-ultrasonic beating was the best beating method, which promoted fiber swelling, fibrillation and maintained the length of fibers.

bleached kraft softwood pulp; mechanical; ultrasonic; beating

于 群女士,本科在读;主要从事制浆造纸及特种纸方面的研究。

2016-12-09(修改稿)

国家级大学生创新训练项目 (201610225034)。

TS752

A

10.11980/j.issn.0254- 508X.2017.04.005

*通信作者:刘文波,教授;主要从事造纸工程及特种纸与其化学品研究和教学工作。