TC315-PSL2石油钻机天车滑轮设计计算和有限元分析

李飞舟

(宝鸡文理学院 机械工程学院,宝鸡 721013)

TC315-PSL2石油钻机天车滑轮设计计算和有限元分析

李飞舟

(宝鸡文理学院 机械工程学院,宝鸡 721013)

滑轮是一个适用范围广泛,工作过程连续,工作载荷变化频率较高,失效形式较多的零件,滑轮作为复杂机械的一个小零件,它的寿命和质量直接影响着整个设备可靠性和安全性。首先对石油钻机TC315-PSL2天车主滑轮的设计要求进行简单介绍,在此基础上对天车主滑轮的受力和载荷分布情况进行分析和计算,然后,根据滑轮的稳定性、强度、挤压强度等方面的设计计算,得出天车主滑轮的主要结构尺寸参数,最后,通过稳定性、强度、挤压强度方面的校核计算和有限分析,发现分析计算得到的钻机TC315-PSL2天车主滑轮结构尺寸参数满足石油钻机对主滑轮的要求。

滑轮;石油钻机;ANSYS有限元;结构尺寸

0 引言

滑轮的制造方法主要有铸造、焊接,冲压、轧制、铆接等方法,铸造滑轮作为最典型的铸造方法,一般为铸铁或铸钢,工艺简单。但是由于滑轮是个连续作业,载荷变化频率较高,失效形式主要为开裂、绳槽过度磨损、刚性下降等,作为铸造滑轮产品要更换时必须换整个轮,产品使用成本较高[1]。

随着滑轮制造新工艺的不断出现,铸造滑轮发展前景渺茫。相对来说,目前以塑性成形为主热轧滑轮成为发展趋势,由于热轧减少了焊接法的变形影响因素和铆接的连接松动问题。因为滑轮的失效主要是绳槽的受反复交变载荷作用而产生磨损或开裂等,而对于辐板的设计基本都能满足稳定性要求,失效概率较小。热轧过程也是绳槽部分的金属材料组织发生了变化,提高了抗磨和抗压能力。但是,由于分体式的滑轮,轮缘、腹板和轮毂可以采用不同的材料,加工方便,制造成本较低,也是目前使用的特点。所以,以低成本、寿命长、高稳定性滑轮设计方法已成为设计人员必备的理念[2]。

本文就是石油钻机TC315-PSL2天车主滑轮为研究对象,从滑轮受力分析、设计校核、稳定性分析与验证等方面探讨滑轮的设计与校核,为滑轮的工程设计提供参考。

1 TC315-PSL2天车滑轮受力和校核

1.1 天车滑轮主要参数设计

天车最大钩载为3150kN,游动系统以及钢丝绳总重为150kN。游车与天车选用6×7轮系。钢丝绳实际最大拉力为F=(3150+150)/12=275kN。

1.2 滑轮的受力分析

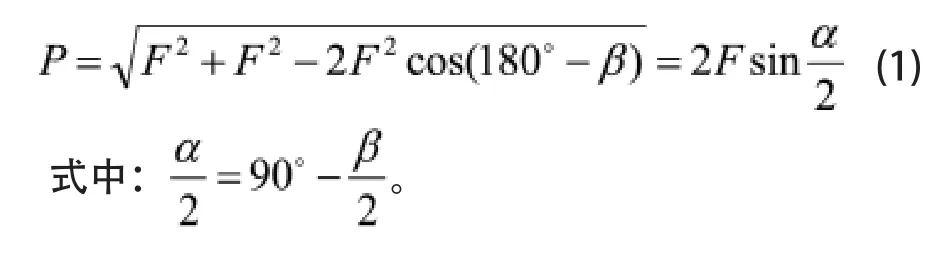

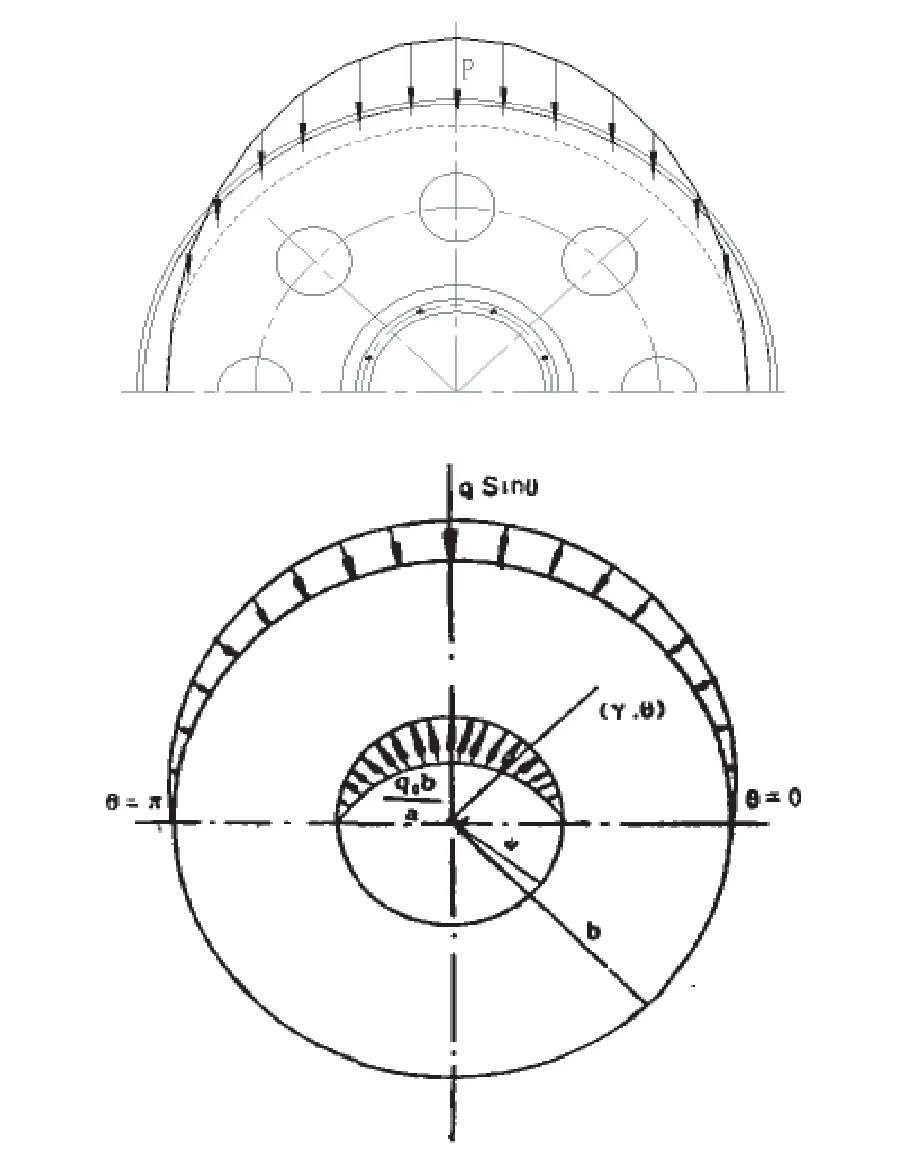

不计钢丝绳卷绕阻力,滑轮上的钢丝绳受力F,拉力之间的夹角为β,如图1所示。滑轮轴上的总压力P为:

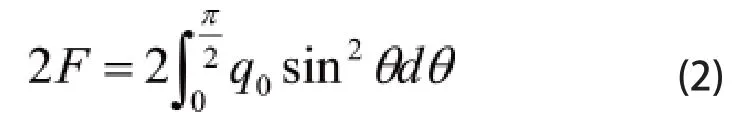

当α=180°时,钢丝绳两端拉力平行,P达到最大值Prmax=2F,所以,以后的力学模型就以当α=180°时作为计算受力状态,忽略钢丝绳偏斜等影响因素,力学模型如图1所示,钢绳对滑轮的作用力按正弦曲线分布在垂直方向上的分量为其合力为:

图1 滑轮载荷分布图

滑轮内孔的载荷与外圆的载荷处于平衡,圆环下半部不受载荷作用,在的平面上法相等效力,切向等效力和等效力力矩均为零。

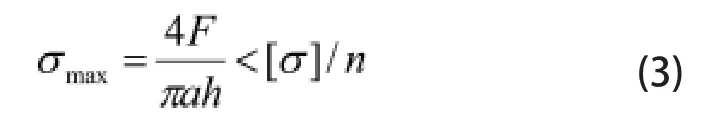

1.3 滑轮的强度设计以及挤压校核条件

式中:][σ为承压基本许用应力;a为滑轮辐板内孔半径,n为考虑制造工艺的安全系数。起重机设计规范推荐钢丝绳的允许偏角不大于5度,钢丝绳拉力在轴向分力为FZ,sin5°=0.0872,这个分力使辐板产生弯曲,但有数量较小,在选取许用应力时可作适当考虑。由于最大应力压应力,对于钢材在达到其屈服极限时内孔压应力将重新分布,因此不会出现危险。

由于滑轮轮槽,受到钢丝绳反复的挤压应力,通常以名义挤压应力进行校核,即必须满足公式:

式中:d钢丝绳直径,][挤σ材料挤压应力,b为滑轮辐板外圆半径。

1.4 滑轮的稳定性设计计算滑轮的强度设计以及挤压校核条件

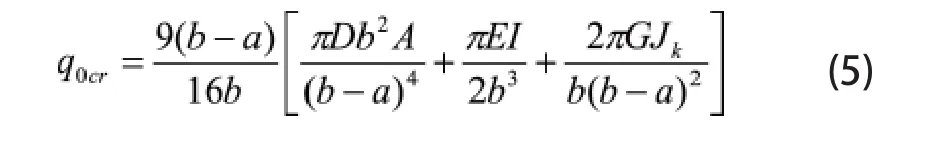

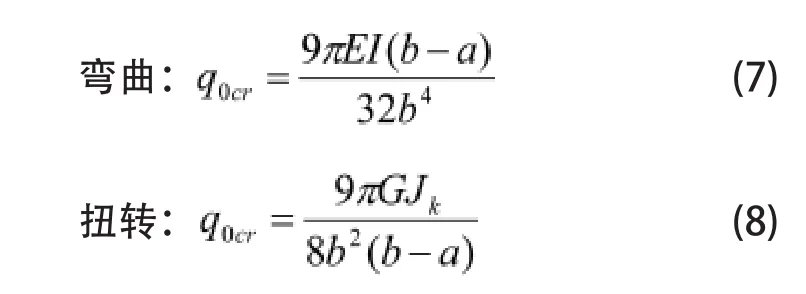

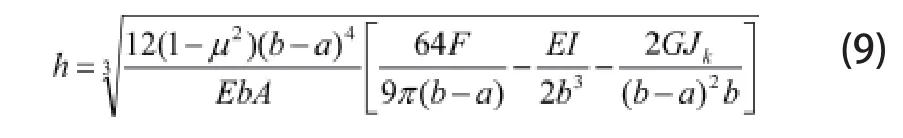

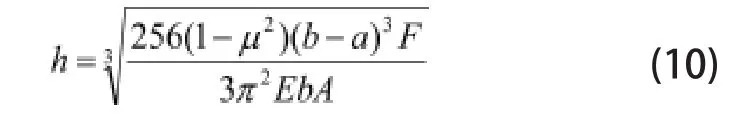

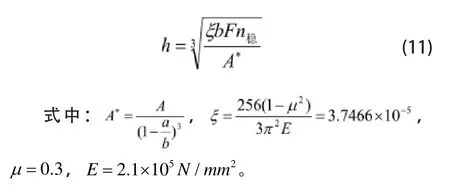

对于滑轮的稳定性设计常利用最小能原理的里兹(Ritz)法计算圆板正弦分布压力时的临界载荷公式[3]:

式中:D滑轮辐板的抗弯刚度,h为滑轮辐板的厚度,GJk滑轮绳槽截面两侧抗扭刚度,I绳槽截面两侧面的惯性矩,A为与滑轮辐板材料泊松比和a/b有关的系数,a为滑轮辐板内孔半径,b为滑轮辐板外圆半径。

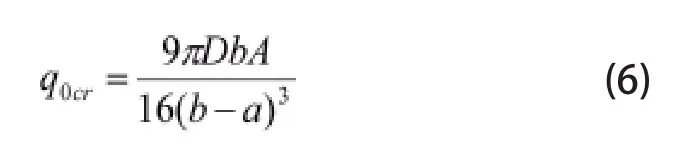

不考虑绳槽弯曲和扭转的能量时,则临界值为:

若考虑绳槽弯曲和扭转的能量时,临界值将增加两项:

为了工程计算方便并偏于安全设计,可采用式(6),则有:

经简化,并考虑到稳定安全系数n稳有:

2 滑轮设计

2.1 钢丝绳与滑轮绳槽设计

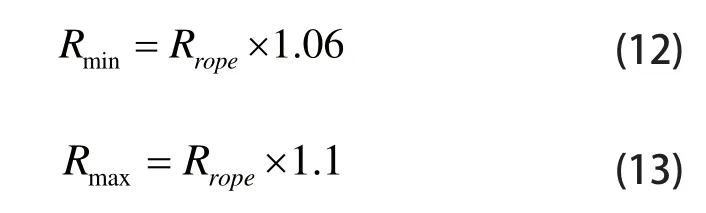

API Spec 8C-2012第5版规定:绳槽总深度G最小应为1.33d,最大应为1.75d,d为钢丝绳的公称直径[4]。根据API Spec 8C-2012第5版4.7规定滑轮的设计安全系数不小于3,滑轮材料选用Q345,压缩基本许用应力为170MPa。

式中:Rmin为新滑轮槽的最小半径,Rmax为新滑轮槽的最大半径,Rrope为钢丝绳的公称半径。

根据天车的最大钩载以及6×7轮系,参考API8C选钢丝绳半径为17.5mm。依据式(12)和式(13),滑轮槽的最大最小半径分别为19.25mm和18.55mm。考虑到天车滑轮在工作当中会随着钻机游吊系统提升下放频繁。钢丝绳对绳槽的磨损,选取钢丝绳半径为18.69mm。同样,计算得到滑轮槽总深度的最大最小半径分别为61.25mm和46.55mm,取滑轮绳槽总深度为57mm。

2.2 滑轮辐板外圆直径和辐板厚度设计

根据美国API标准9B规定,滑轮槽最小直径与钢丝绳直径有一定的关系如下[5]:

式中:d为钢绳直径,e为滑轮辐板外圆直径系数。

根据钢绳直径,查API-9B Table5-Sheave-diameter factors有e=31。

D≥e×d=31×35=1085mm,考虑到钢丝绳与滑轮的磨损,取D=1108mm, 滑轮外径为D0=D+2(1.33d~1.75d)=1249~1278,取D0=1270mm。根据滑轮轴承受到的载荷[5,6],选双列圆柱滚子轴承LM294710D,基本额定静载荷C0为1650kN,轴承外径347mm,内径为245mm。

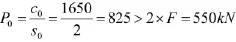

式中:C0为基本额定静载荷;S0为静强度安全系数;P0为当量静载荷。符合要求。

根据游车的最大载荷以及轴承承载能力选用型,取的a=173.5mm(滑轮辐板内孔半径),对于滑轮制造的工艺安全系数取1.5,根据滑轮强度设计公式(3)有:

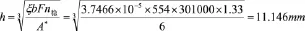

为了防止辐板材料的内部缺陷对材料性能的影响以及滑轮的稳定性,取h=20mm。

3 结果与分析

3.1 钢丝绳最大拉力和挤压强度校核

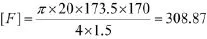

根据石油钻机设备要求,以及美国API标准选钢丝绳为:

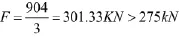

最小破断力为904KN最小安全系数为3,可得:

所以F<[F],设计满足辐板设计要求。

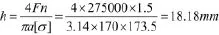

根据挤压强度公式(3),由于滑轮与绳是动态的挤压过程,参考键挤压许用应力为[]σ=30MPa,则有:

符合设计要求。

3.2 稳定性分析

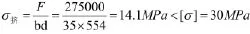

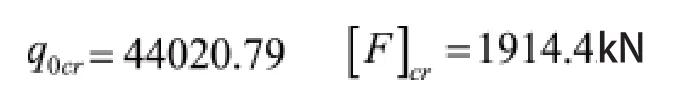

根据稳定性计算公式(5):

若不考虑绳槽的弯曲能量时,临界载荷为:

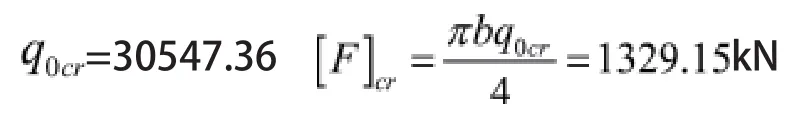

若考虑绳槽的弯曲能量时:

若考虑应变全能量:

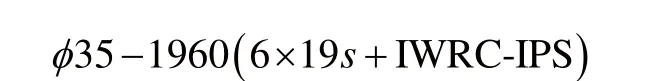

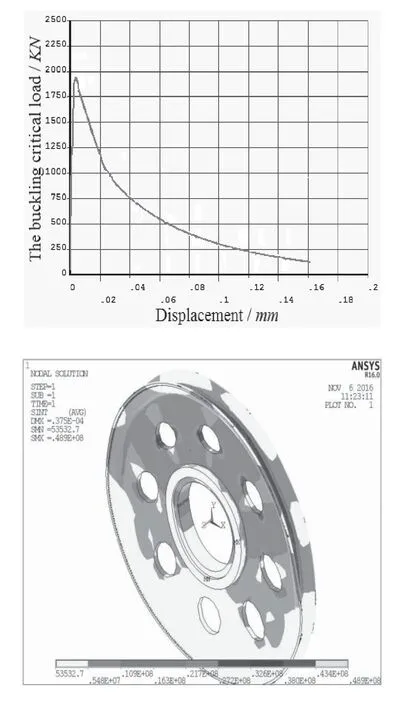

为了进一步了解滑轮的稳定性,采用ANSYS软件,以设计的滑轮参数为依据建立了滑轮的三维模型,并对其按照载荷分布进行加载,计算强度以及屈曲分析,结果发屈曲分析得到的结果相对于能量法计算结果较大,而非线性屈曲分析结果与计算的临界载荷较为接近,为1986.12kN。再通过ANSYS有限元加载得到应力云图,发现滑轮的最大应力为61MPa,发生在辐板上,而辐板的设计应力为170MPa,符合设计要求。表明有限元分析结果具一定的可靠性。

【】【】利用稳定性条件对滑轮辐板的厚度按照公式(11)进行校核:

图2 滑轮的有限元分析结果

发现采用稳定条件进行校核的辐板厚度值较小,而有强度计算值较大,表明按照滑轮强度设计的辐板厚度安全系数较大,对稳定性影响较小,故可以在辐板上开设小孔以减轻滑轮的重量。

4 结论

本文对石油钻机TC315-PSL2天车主滑轮在工作过程中的受力和载荷分布情况进行分析和计算,利用天车滑轮对稳定性、强度、挤压强度等方面的要求,对天车主滑轮的主要结构尺寸参数进行设计和计算,得到天车主滑轮的主要结构参数,通过稳定性、强度、挤压强度方面的校核计算和有限分析,发现设计的天车主滑轮满足使用要求。

[1] 张俊营.滑轮热轧工艺研究及滑轮热轧机设计[D].重庆大学,2010.

[2] 起重机设计规范 GB/T 3811-2008.

[3] 钱仲庸,沈家桢.热轧滑轮辐板强度和稳定性的设计计算[J].上海海运学院学院报,1989,1(3):17-24.

[4] API SPEC 8C,Specification for Drilling and Production Hoisting Equipment(PSL1 and PSL2)[S].2012.

[5] API SPEC 9B,Specification for Drilling and Production Hoisting Equipment(PSL1 and PSL2)[S].2012.

[6] 成大先.机械设计手册[M].北京:化学工业出版社,2002.

[7] 同济大学航空航天与力学学院基础力学教学研究部.材料力学[M].上海:同济大学出版社,2005.

Finite element analysis and calculation of TC315-PSL2 oil drilling rig crane pulley design

LI Fei-zhou

U418.4+3

:A

1009-0134(2017)03-0093-04

2016-12-04

陕西省教育厅项目(15JK1029);陕西省科技攻关项目(2015GY146)

李飞舟(1974 -),男,陕西眉县人,副教授,博士,研究方向为钢结构有限元分析及设计。