转炉底吹系统工艺优化实践

宁知常,苗振鲁,赵友虎,赵 亮

(山钢股份济南分公司 炼钢厂,山东 济南250101)

1 前 言

目前,国内转炉复吹技术仍处于普及和逐步提高阶段,与国外先进技术相比仍存在不小差距。现转炉底吹系统设定的总耗氧量一般不修正,装入量、装入制度变化或铁水成分变化时,过程控制将发生较大变化,这就意味着切换时机的提前或滞后,从而影响底吹效果;同时在各个阶段的流量值基本是一成不变的,不能根据实际需求机动灵活地调整;原设计思路的底吹流量大小及切换时机,仅仅考虑到了钢水对氮含量的要求,却恰恰偏离了顶底复吹转炉复吹冶金效果的真正意义,限制了转炉顶底复吹冶金功能的更好发挥。为此,本研究优化转炉底吹工艺专家系统,使底吹流量实现动态模型控制,避免了钢水过氧化,提高了合金、金属收得率和钢水质量。

2 工艺优化实施内容

2.1 存在的问题

过去转炉底吹系统设定的总耗氧量一般不修正[1],装入量、装入制度变化或铁水成分变化时,过程控制(如脱碳速度、返干喷溅期等)将发生较大变化,这就意味着切换时机的提前或滞后,从而影响底吹效果;同时在各个阶段的流量值基本是一成不变,不能根据实际需求机动灵活地调整;最为关键的是,原设计思路的底吹流量大小及切换时机,仅仅考虑到了钢水对氮含量的要求,根据钢种对氮含量的要求简单地区分了3种底吹模式,却恰恰偏离了顶底复吹转炉复吹冶金效果的真正意义,限制了顶底复吹冶金功能的更好发挥。

目前国内转炉复吹技术仍处于普及和逐步提高阶段,与国外先进技术相比仍存在不小差距,主要表现为:1)底部气体流量小,搅拌力不足,大多数钢厂的气体流量为0.03 m3/(min·t);2)底部气体可调范围小,不能按照冶炼过程需求进行流量调节和动态调整,国外先进钢厂气体调节比高达10左右,而国内多数<3;3)目前国内尚未形成分钢种的标准吹炼模式,吹炼模式单一、简单。

转炉增加底吹的真正作用是增加搅拌提高底吹效果,而判断底吹效果的最容易量化的指标就是碳氧积,而不是控制钢中氮含量。因此原底吹系统的设计理念出发点是不对的。正确的设计理念应基于吹炼终点出钢温度、熔池深度、炉膛形状及底吹透气砖实际透气效果、吹炼终点枪位、氧气流量、炉底高度的变化而随时对底吹流量进行动态调整,以进一步改善钢-渣反应,促进碳的传递,大大降低脱碳速度特性发生变化时的临界碳含量,从而降低碳氧积,更好地发挥顶底复吹的冶金功能,提高顶底复吹的冶金效果,进一步提高钢水质量。

2.2 终点碳氧积分析

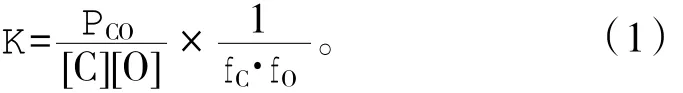

转炉溶池中脱碳反应主要是:[C]+[O]=CO,其平衡常数为:

当 PCO=1.013 25×105Pa 时,m=[C]×[O]。m 称为平衡的碳氧积。当C含量不高,温度1 600℃左右时,m=0.002 5。因此可由钢液的C含量估计氧浓度。由式(1)知,碳氧积随PCO的降低而减小,所以在真空下,钢液的碳浓度可进一步降低。

fC和fO与浓度有关。随着碳浓度的增加,fO下降而 fC上升,但 [C]在 0.02%~2%范围内,fC·fO的积变化不大,接近于1。因而在实际生产中取fC·fO=1。则式(1)变为:

此时炉底处CO气泡所受的压力简化式为:

式中Hm为CO气泡上钢液层的厚度,m;ρm为钢液的密度,kg/m3。可见,当反应达到平衡时,[C][O]除与钢水温度有关外,也与钢液的平均深度有关,钢液平均深度越大碳氧积也就越高。因此,生产中要合理控制炉底形状和熔池深度,促进碳氧反应进一步达到平衡,提高底吹的冶金效果。

资料表明:在复合吹炼中,虽然从底部吹入的气量很小,而钢中与[C]相对应的自由氧却远远低于顶吹转炉。停吹w[C]在0.10%以上时,自由氧大致为PCO=104Pa的平衡值,w[C]≤0.04%时,自由氧接近于PCO=0.4×104Pa的平衡值,即远小于PCO=104Pa的平衡值。而且C含量越低,达到平衡的PCO值也越低。由式(2)可见,达到平衡的 PCO值越低,其[C][O]也就越低,复吹的冶金效果也就越好。

在低碳区中钢的自由氧含量的显著差别主要是由于顶底复吹转炉熔池中,因通入底吹气体而使反应带气相中的CO分压PCO显著降低造成的,熔池中较低的氧含量有利于提高钢的纯净度和合金收得率。因此吹炼终点包括吹炼过程的枪位、氧气压力及流量、出钢温度、熔池深度、炉膛形状、炉底高度的变化将直接影响到炉渣状况,影响终点氧化性,影响反应带气相中的CO分压PCO,从而直接影响复吹效果。

2.3 回归分析

借助minitab对原始数据进行分析[2],推导终点碳氧积与终点温度、终点碳含量、终点氧含量、熔池液位的关系,便于程序设计和实际运作。

1)碳氧积与终点碳含量的关系近乎呈反比。回归方程:

2.4 优化思路

将每炉副枪测量的[C]、[O]及熔池液位进行回归分析,建立动态模型,根据模型运算结果及时调整底吹流量,从而实现底吹流量的动态控制。

通过对原始数据的回归分析,推导归纳出终点碳氧积与终点温度、终点碳含量、终点氧含量、熔池液位的关系。为便于程序设计和实际运作,汇总成9条曲线,归并形成3个系列:即高流量、中流量、低流量系列,结合3种模式组合共计9种基本曲线,同时每种曲线又是动态的,与终点碳氧积、熔池液位、炉龄等有关,即流量曲线值f=f(m/m0,a,b),其中m/m0为终点碳氧积修正系数,a为熔池液位修正系数,b为炉龄修正系数。

每炉副枪测量完毕后,根据测量的碳氧积、熔池液位以及定期修正或输入的炉龄系数,结合近10炉的数据进行动态计算,从而决定下一炉的底吹流量参数。3种模式及3种系列同样需要吹炼前根据钢种规程要求进行手动选择,首先选择模式,其次选择系列,然后根据程序设定的流量曲线进行调整和切换。3个系列设定基准值见表1。

表1 不同流量系列设定基准值

各系列对应的8个数值设定点分别标识为F低1~F低8;F中1~F中8;F高1~F高8;根据液位的波动范围(系列内约70 cm)及流量的波动范围(系列内约40 Nm3/h),确定各点的流量关系式为:

其中:m=[C]·[O],m0=-0.013 2+9×10-6×T+10-6×a,h为熔池液位,b为炉龄修正系数(-1 cm/千炉——手动定期调整)。T为终点温度。且[C]、[O]、T、a均为前10炉的平均值。副枪测量失败时的取值:T=1 651℃,a=880 cm,[C]或[O]有 1 个无数值,则取 m=[C]·[O]=0.002 5。其他各点依次类推。

2.5 实施方案

根据底吹自动化生产控制系统工艺需求,通过对底吹PLC程序进行优化设计,对相关PLC进行数据采集,得到底吹所需工艺数据;通过底吹流量模型进行模型计算,得出最符合钢种需要的底吹流量模式。通过MP7.2上位监控软件编制上位HMI操作画面,对底吹流量模式进行选择操作,实现底吹功能的优化,进一步提高底吹冶金效果。

1)优化底吹PLC程序,撰写程序设计规格说明书。通过Concep软件开发、设计底吹PLC程序,完成L1级基础自动化控制功能,实现底吹功能的优化,达到项目的设计预期目标。

2)编制、优化上位监控画面(HMI)的设计。根据底吹工艺流程要求,通过Monitor Pro7.2上位监控软件设计出符合底吹工艺流程要求的上位监控画面(HMI),通过对上位监控画面的操作,实现底吹流量模式的调整。

3)根据底吹工艺流程和数学模型建立底吹流量控制模型。根据实际出钢量、副枪测出的实际熔池液位及渣中(FeO)含量变化,结合吹炼过程各元素反应规律及反应特点,调整完善底吹流量模式参数值。

4)配合转炉溅渣护炉制度,合理选用底吹曲线,控制炉底高度及形状,保证底吹良好的应用效果。

5)优化、完善自动化炼钢模型的数据采集、信息传递,提高炼钢终点温度、终点[C]含量的双命中率,提高自动化炼钢水平。

6)根据不同钢种终点控制要求(终点[C]含量的控制),选取相应钢种对应的后期流量曲线。

7)启动“后搅”模式,尤其是低碳钢种,以进一步促进C-O反应,降低碳氧积,提高钢水质量。

8)进一步优化底吹模型的各个参数,提高底吹元件的寿命,完善自动化炼钢模型的自学习功能。

3 优化效果

3.1 降低了吹炼终点碳氧积

底吹流量实现动态模型控制,改善了底吹气体对熔池的搅拌作用,使得复吹时钢—渣反应好,吹炼过程平稳,不易发生喷溅,吹炼终点碳氧积更接近平衡值。对比优化前后的终点碳氧积水平,结果表明:当炉龄为10 000炉左右时,在终点C含量为0.07%、温度为1 650℃的条件下,优化前碳氧积平均为0.002 76,优化后平均为0.002 64。测定结果表明:在相同终点温度和C含量条件下,优化后的碳氧积平均值比优化前低0.000 12。优化前后碳氧积对比(各30个样本)见图1。

图1 优化前后碳氧浓度积对比

由于低碳钢种比例的增加,吹炼终点碳氧积水平普遍升高,但优化前后及各个流量系列的水平对比,碳氧积降低效果仍然较为明显,优化前终点碳氧积平均水平0.003 106;优化后,低流量0.003 000,中流量 0.002 896,高流量 0.002 766。

3.2 提高了金属收得率

通过底吹优化,加强了熔池的搅拌力,使熔池内成分和温度的不均匀性得到有效改善,碳氧反应更进一步接近平衡,避免了钢水的过氧化。对终点渣样成分分析对比发现,优化后终点渣样中(TFe)含量下降1.16%,从而减少了渣中的金属损失,提高了金属收得率。

3.3 提高了吹炼终点残锰含量

通过优化前后对比,吹炼终点残锰含量提高0.03%,其原因是由于顶底复吹降低了终点炉渣的氧化性,渣中氧化铁的降低抑制了下述反应式(FeO)+[Mn]=(MnO)+[Fe]向锰被氧化的方向进行,提高了吹炼终点残锰含量,从而可以减少脱氧和合金化的锰铁用量和提高钢的质量。

3.4 提高了脱磷、脱硫率

顶底复吹转炉可以在(FeO)较低含量条件下把钢水中的P去除到与顶吹转炉相同的水平,用较低的碱度或较少的渣量把钢水中的S去除到与顶吹转炉相同的水平。这主要是由于顶底复吹加强了熔池搅拌,使化渣加速,传质加快,金属和炉渣迅速接近平衡。不少研究者用赫利等人提出的关系式:

进行过计算,证明顶底复吹的P分配系数与赫利平衡值很接近。同时,顶底复吹转炉的复吹效果越好,渣钢之间的温度差就越小,这一点对脱磷反应是有利的。优化前后吹炼终点脱S、脱P情况见表2,优化后平均脱S率提高了3.67%。

表2 优化前后吹炼终点脱S、脱P情况

4 结 语

通过对转炉底吹工艺专家系统进行优化,底吹流量实现动态模型控制,进一步优化了过程熔池搅拌,使熔池内成分和温度的不均匀性得到有效改善,碳氧反应更进一步接近平衡,提高了终点温度和成分的命中率,降低了吹炼终点碳氧积,避免了钢水的过氧化,提高了合金、金属收得率和钢水质量。

参考文献:

[1] 许刚,雷洪波,李惊鸿,等.转炉炼钢终点控制技术[J].炼钢,2011,27(1):8.

[2] 王超,袁守谦,杨双平,等.冶金传输原理教学方法改革[J].中国冶金教育,2009(4):42-43.