紫外光辐射能量对木器紫外光固化涂料漆膜硬度和附着力的影响∗

彭晓瑞 张占宽 陈明贵

随着国家对环保要求的提高和人们环保意识的增强,紫外光固化涂料从20世纪60年代开发至今,成为广受关注的一种环保节能型涂料,其固化速度快,较少使用挥发性溶剂,环保性好,高效节能,且固化过程可自动化操作,适合连续化生产等,故在木材装饰、金属装饰、印刷行业、光纤包覆、皮革等领域一直保持快速增长势头[1-2]。目前,对木器紫外光(UV)固化涂料的研究多是针对UV涂料的工艺进展和发展趋势[3],UV涂料的单体、预聚物及光引发剂的研制和配方研发[4],UV涂料表面涂饰的固化速度以及部分针对紫外光(UV)固化涂料固化后的耐黄变、耐候性能等[5],而明确对漆膜性能具体影响因素的研究相对较少[6]。而事实上,影响木器UV涂料漆膜性能的因素有很多,如UV涂料游离单体、预聚物及光引发剂选择,UV固化工艺参数差异等[7-9]。笔者在前期调研与预实验中发现,紫外光(UV)辐射能量对漆膜硬度和漆膜附着力等性能会产生较大影响,而目前,对此的研究还相对较少。

另外,笔者在前期对于UV辐射能量对紫外光(UV)固化涂料中有机挥发物含量影响的研究中已得出,不同紫外光UV辐射能量下,其挥发物含量有较大差别。笔者选用辐射能量250、450、650 mJ/cm2和850 mJ/cm2分别对不同漆膜厚度下紫外光固化涂料漆膜硬度和附着力进行测试,以探讨验证不同辐射能量下的木器紫外光(UV)固化涂料的漆膜性能,研究UV辐射能量对紫外光固化涂料漆膜性能的影响及所对应的挥发物含量情况,确定较优的适合工业化生产的辐射能量,从而为实际生产提供理论指导,为相关标准的制定提供数据支持。

1 材料与方法

1.1 材料

基材:尺寸为400 mm×300 mm×5 mm的硬枫木单板2块,表面平整、光滑,无节疤、虫眼等缺陷。

紫外光(UV)固化底漆:由江苏海田技术有限公司生产提供,底漆搅拌后呈现均匀状态,细度50 µm,漆膜外观平整,固含量≥97%,涂料黏度:30~40 s(涂4杯,25℃)。其配比所使用单体为TPGDA,光引发剂为1173。

1.2 仪器和设备

30、60、90 µm厚刮漆器;天津QHQ型漆膜铅笔划痕硬度仪;中华铅笔(6B~6H);QFH漆膜划格器(含胶带),划格器有2种规格间距的多刃切割刀(分别为1 mm和2 mm间距,1 mm间距切割刀用于涂膜厚度为30 µm的试件,2 mm间距切割刀用于涂膜厚度为60 µm和90 µm的试件;多刃切割刀工作齿间宽度为50~100 µm);恒温恒湿箱;软毛刷;放大镜。

1.3 试验方法

1.3.1 工艺 为模拟常见实际生产工艺,采用刮漆器分别将紫外光(UV)固化底漆刮覆于枫木试件表面,形成涂膜厚度30、60、90 µm;结合现有紫外光固化涂料辐射固化时常用UV灯能量参数实际情况,在相同固化照射高度和时间下(辐射高度为100 mm,固化时间 为10 s),选 取250、450、650 mJ/cm2和850 mJ/cm2等四种UV辐射能量,分别对紫外光固化底漆进行固化;在温度为(23±2) ℃、相对湿度为(50±5)%的恒温恒湿箱中陈放24 h后进行漆膜硬度和附着力的性能检测。

1.3.2 性能测试 实验共2组试件,一组试件需根据GB/T 17657—1999《人造板及饰面人造板理化性能实验方法》国家标准中对漆膜硬度的要求[10],检测紫外光固化涂料的漆膜硬度,每个辐射条件下3块,幅面300 mm×500 mm(可供3个涂膜厚度刮覆),共12块,结果取平均值;另一组试件根据GB/T 9286—1998《色漆和清漆-漆膜的划格试验》要求中对漆膜附着力的测试方法,对紫外光固化涂料在枫木单板表面的漆膜附着力进行检测[11],同样幅面300 mm×500 mm的枫木板取12块,每个辐射条件下3块,按漆膜从划格区域底材上脱落的面积多少评定,分0~5级,0级最好,5级最差。每个试件需切割3组,每组之间边缘距离应大于5 mm,取平均值作为实验结果。

2 结果与分析

2.1 紫外光辐射能量对木器紫外光固化涂料漆膜硬度的影响

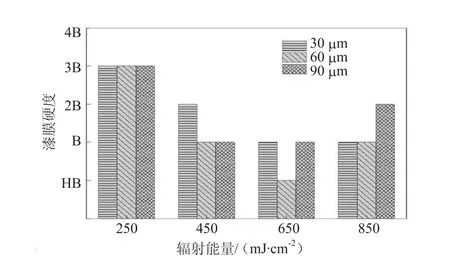

不同紫外光辐射能量下,紫外光固化底漆漆膜硬度情况见图1。

图1 UV辐射能量对木器紫外光固化涂料漆膜硬度的影响Fig.1 Effect of UV radiation energy on film hardness of wood UV painting

紫外光(UV)固化底漆在250 ~650 mJ/cm2紫外光能量照射下,随着UV辐射能量的增大,其漆膜硬度呈不断增大趋势,从3B增大到HB,漆膜表面质量不断提高,表明紫外光固化涂料的光引发剂和单体经辐照时,随着辐射能量增加,在聚合固化反应过程中,其光引发剂诱发化学键的断裂、分子链增长、转移等反应充分,从而使漆膜逐渐达到较充分聚合固化,漆膜硬度增大。当辐射能量为650 ~850 mJ/cm2时,UV漆膜硬度呈现降低趋势,主要与紫外光辐射强度过大,漆膜固化快,漆膜内部收缩率大,造成漆膜脆性大,表面硬度反而下降有关。且辐射能量对紫外光固化涂料漆膜硬度的影响与漆膜厚度也有一定关系。当辐射能量为450~650 mJ/cm2时,紫外光固化底漆的漆膜硬度增幅相对小于辐射能量为250 ~450 mJ/cm2,表明辐射能量为250 mJ/cm2时,UV涂料分子内部的光引发剂未能达到能量转化点,对于化学键的断裂及分子链的反应促成较弱,固化速度较慢,此时不同涂膜厚度条件下,仅仅达到了表层的微弱固化而使其漆膜硬度相对较差,辐射能量到达450 mJ/cm2时,能量相对较大且稳定接近紫外光固化涂料可固化能量,因此其涂膜表面硬度相对较大,此时涂膜厚度为60 µm,漆膜硬度相对最大,主要由于漆膜过薄时,在辐射能量不变情况下,紫外光容易到达涂层底部,固化速度较快且充分,但漆膜相对较薄,基体刚性相对较差,涂膜硬度相对较小,而涂膜厚度相对较厚为90 µm时,紫外光辐射能量还不足以强到使其充分固化到漆膜底层,因此漆膜硬度相对小于60 µm。当辐射能量为450~650 mJ/cm2时,随着辐射能量继续增加,紫外光固化底漆反应固化速度增幅相对减小,漆膜硬度变化相对较小,且涂膜厚度为60 µm和90 µm时的漆膜硬度相同,表明辐射能量为650 mJ/cm2时,紫外光固化涂料固化所需的能量值已相对稳定且充足,其在较厚的漆膜厚度下,亦能使漆膜的底层、中间层乃至表层行成完全固化,固化速度相对加快,漆膜整体硬度大。而当辐射能量增至850 mJ/cm2时,不同涂膜厚度下的漆膜硬度均有所减小,且厚度为90 µm的硬度相对小于30 µm和60 µm,此时辐射能量过大,造成漆膜过度固化而使表层变脆,因此硬度有所降低。在相同紫外光剂量的固化条件下,固化速度和漆膜硬度随紫外光辐照强度的增加而增大,一般而言,当辐射能量为650 mJ/cm2时,紫外光固化涂料固化速度加快,光引发剂能量使用合理有效,表面硬度增加显著。

2.2 紫外光辐射能量对木器紫外光固化涂料漆膜附着力的影响

图2 UV辐射能量对木器紫外光固化涂料漆膜附着力的影响Fig.2 Effect of UV radiation energy on film adhesion of wood UV painting

如图2所示,当紫外光辐射能量为250~650 mJ/cm2时,随着UV辐射能量的增大,紫外光(UV)固化底漆漆膜附着力呈不断增大趋势,从5级增大到1级,漆膜表面质量不断提高。紫外光固化树脂分子链末端一般为含有活性双键的丙烯酸酯结构,可用来进行架桥反应达到固化效果,辐射能量可直接影响固化速度、架桥反应效果等,从而导致其表面漆膜附着力有所不同。当辐射能量为250~450 mJ/cm2时,随着UV辐射能量增加,紫外光固化底漆的漆膜附着力均相对较差,仅涂膜厚度为90 µm时,略有提高,表明此辐射能量下,紫外光固化涂料不能实现完全固化,光引发剂未能使分子链末端的活性化学键结构架桥反应充分,因此漆膜附着力无明显提高。当辐射能量为450~650 mJ/cm2时,随着辐射能量增加,光引发剂诱发UV单体化学键的断裂、分子链增长、转移等反应充分,从而使漆膜聚合固化趋于充分且稳定,UV涂料的漆膜附着力增幅显著,且以辐射能量650 mJ/cm2下的漆膜附着力最好。当辐射能量为650 ~850 mJ/cm2时,UV涂料固化速度迅速,特别是表层漆膜收缩率相对较大,漆膜脆性相对增强,柔韧性较差,从而导致漆膜层间附着力降低。相同辐射能量下,表面漆膜附着力大小与漆膜厚度本身也有一定关系。一般而言,当辐射能量为250 ~450 mJ/cm2时,不同涂膜厚度下其漆膜附着力变化不大,均相对较差,一般为5~4 级,辐射能量为450 ~650 mJ/cm2时,辐射能量一定条件下,厚度为30 µm的紫外光固化底漆漆膜附着力相对低于厚度为60 µm和9 0 µm,涂膜厚度为60 µm和90 µm时的漆膜附着力均可达到1级,辐射能量为650 ~850 mJ/cm2时,漆膜附着力有所下降,且辐射能量一定条件下,厚度为30 µm的紫外光固化底漆漆膜附着力略高于厚度为60 µm和90 µm 时的漆膜附着力,这与辐射能量过大,漆膜表层脆性增大,导致十字划格漆膜剥离率相应增高有关,此结论与辐射能量对表面硬度影响的结论基本一致。由此,当辐射能量为650 mJ/cm2时,紫外光固化涂料的漆膜附着力相对最好,因此工厂实践应用及标准制定过程中,可以此辐射能量参数指标作为参考。

3 结论

1)UV辐射能量对紫外光固化涂料漆膜硬度和附着力均具有显著影响,且与涂膜厚度有一定关系。一般而言,当辐射能量为250 ~650 mJ/cm2时,随着紫外光辐射能量的增加,紫外光固化涂料漆膜硬度和附着力均不断增大,且以辐射能量为650 mJ/cm2时的性能最优,其漆膜硬度可达HB,漆膜附着力可达1级,当辐射能量为650 ~850 mJ/cm2时,由于能量高固化过度,造成漆膜硬度和附着力均有所下降。

2)在前期系列研究中得出,当UV辐射能量为450 ~650 mJ/cm2时,紫外光固化底漆挥发物含量不断减小,且减幅相对显著。该实验中,此辐射能量条件下的紫外光固化涂料的漆膜硬度和附着力亦呈现不断增大并趋于稳定趋势,故建议在UV漆实际生产中,将UV辐射能量设置为550~650 mJ/cm2。

3)该实验为UV辐射能量对紫外光固化涂料相关物理性能的补充研究,对紫外光固化涂料实际生产制作、工艺理论研究及相关标准的制定具有借鉴作用。

[1]刘茵,张鹏云,原炳发,等.紫外光固化涂料的研究进展与发展趋势[J].精细与专用化学品,2011,19(9):42-45.

[2]Wick Z W,Jones F N, Pappas S P. Organic Coatings:Science and Technology, Society of Plastics Engineers Monographs[M].Hoboken, New Jersey:JohnWiley &Sons, Inc, 2007:722-725.

[3]卞亚男, 李长钊.UV涂料在家具、建材行业的发展趋势[J]. 广西轻工业, 2011(12)18-19.

[4]章磊. UV固化竹木基辊涂漆的研制[J]. 上海涂料, 2008, 46(11):1-4.

[5]丁娜, 金逐中. UV固化涂料固化后黄变的探讨[J]. 涂料工业, 2011,41(5):26-28.

[6]孙伟圣, 王艳伟, 徐立, 等. 紫外光固化油漆涂布量对木地板漆膜性能的影响[J]. 木材工业, 2013, 27(2):46-49.

[7]胡伟武, 杨琦, 万力. 不同紫外光固化涂料的涂膜性能研究[J]. 化工新型材料, 2005, 33(6):33-36.

[8]屈小红, 王志峰, 谈珊珊. 高硬度紫外光固化涂料附着力的影响研究[J]. 涂料工业, 2012, 42(11):36-39.

[9]马迎辉, 陈繁忠, 龚丽芳, 等. PET膜用UV固化涂料的配制及涂层性能研究[J]. 涂料工业, 2013, 43(3):66-69.

[10]GB/T 17657—1999 人造板及饰面人造板理化性能实验方法[S]. 北京:中国标准出版社, 1998.

[11]GB/T 9286—1998 色漆和清漆 漆膜的划格试验[S]. 北京:中国标准出版社, 1998.