人造板胶黏剂专业化生产大势所趋

钱小瑜 余 珊

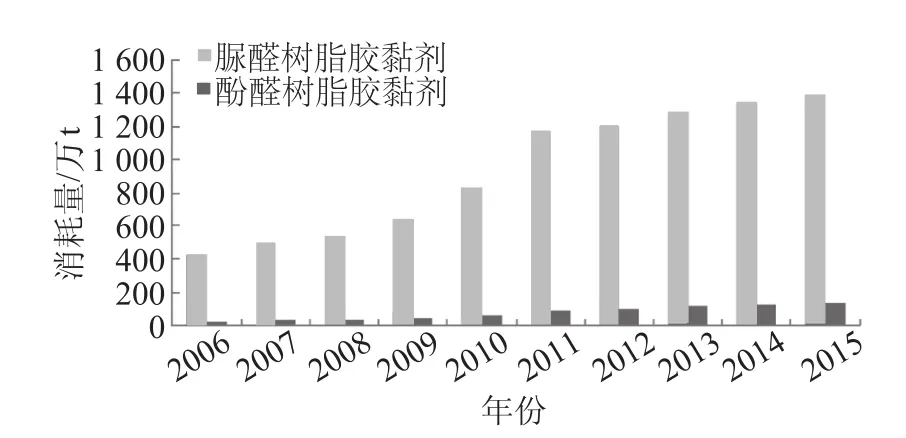

随着现代木材加工业的发展,人造板胶黏剂不仅用量日益扩大、品种增多,而且其用量已成为衡量一个国家或一个地区木材工业发展水平的重要标志。改革开放以来,我国木材工业高速发展,至“十五”期末,我国人造板胶黏剂产量已排名世界第一位。近十年,我国人造板胶黏剂消耗量从454万 t增长到1 530万 t,年均增长率为10.1%,主要品种为脲醛树脂胶黏剂(含改性)和酚醛树脂胶黏剂(见图1)。我国人造板胶黏剂的发展和技术进步,对于提高人造板产品质量、人造板工业节能降耗、为社会提供绿色人造板产品发挥了重要作用。

图1 2006—2015年脲醛树脂胶黏剂和酚醛树脂胶黏剂消耗量Fig.1 Consumption of urea-formaldehyde resin adhesive and phenolic resin adhesive in 2006—2015

1 我国人造板胶黏剂生产总体水平较低

目前,我国人造板胶黏剂生产分为专业制胶企业生产和人造板生产企业制胶两种形式,其中90%的人造板企业采用自建制胶车间生产胶黏剂。由于大多数人造板企业产能不到10万 m3/a,自建的制胶车间普遍存在质量不稳定、环境污染和生产安全隐患。一是多数企业产能不大,自建的制胶车间规模普遍偏小,且多为人工投料,难以实现精准控制,容易造成制胶投料计量误差较大,直接影响胶的化学反应程度,进而严重影响胶的质量;二是设备自动控制程度低,对操作人员素质要求较高,人为影响制胶质量的因素较多;三是由于投资能力弱,小规模胶厂或车间对废水处理、废气排放和防泄漏等环保安全措施投入不到位;四是小规模制胶企业和依附于人造板生产企业的制胶车间技术创新、新产品开发能力薄弱,自主创新能力差,产品技术含量低、更新换代慢,造成人造板产品档次低、品种单一,难以适应当前人造板工业发展的需要。凡此种种,已经严重影响到人造板行业深入贯彻落实五个理念、全面大幅提高人造板产品质量和效益,加快实现我国由人造板胶黏剂生产大国向生产强国的转变。

2 人造板胶黏剂专业化生产势在必行

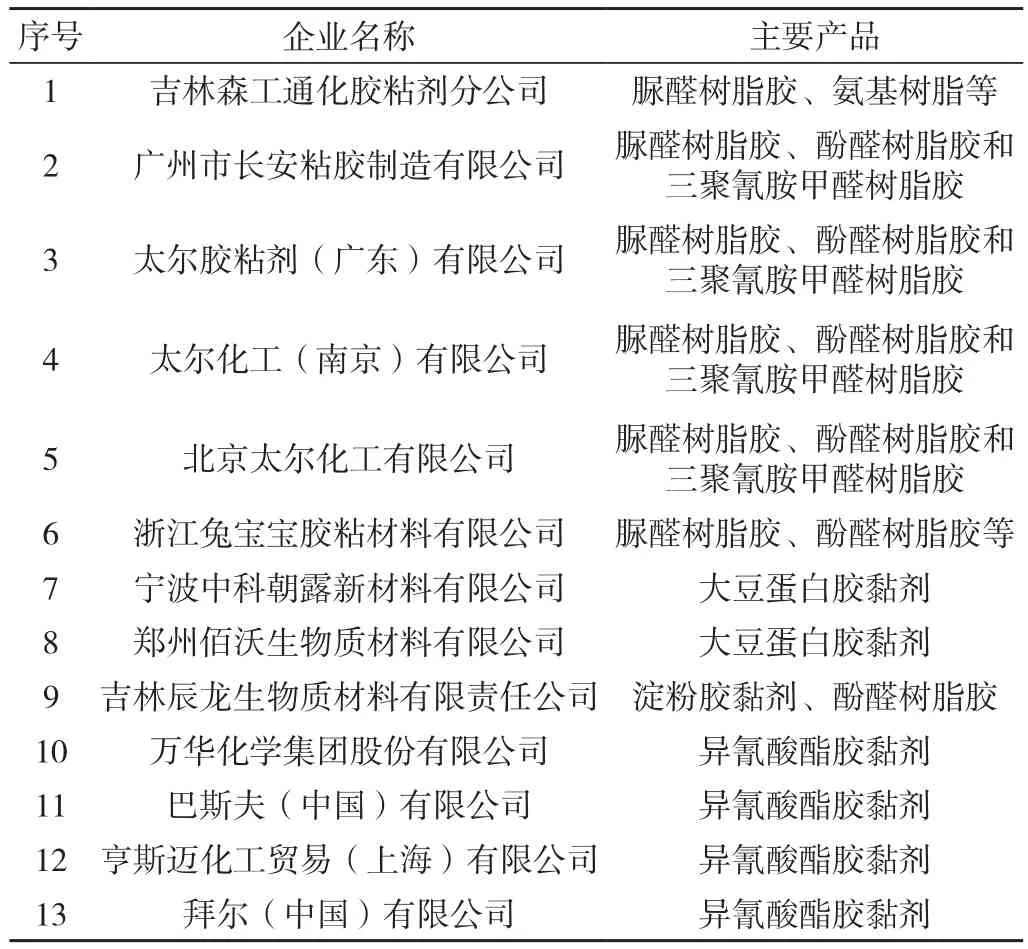

随着我国人造板胶黏剂的生产技术和生产能力的快速发展,专业制胶企业不断出现,以往一家人造板生产企业建一个制胶车间的模式逐渐改变,专业化的人造板胶黏剂生产企业逐步增多,已经显现出企业规模大型化、生产设备自动化、质量控制精准化、作业流程连续化的趋势。例如吉林森工通化胶黏剂分公司、广州市长安粘胶制造有限公司等主要生产供应醛类树脂胶黏剂;万华化学集团股份有限公司、巴斯夫(中国)有限公司等已成为主要的异氰酸酯胶黏剂供应商;宁波中科朝露新材料有限公司、郑州佰沃生物质材料有限公司研发的大豆蛋白基胶黏剂在豆胶市场保持领先地位(见表1)。实践证明,制胶专业化生产不仅具有产品质量稳定、成本较低等优点,同时有利于技术与产品创新和安全生产,特别是当前我国产业园区建设已经进入到模式创新和服务升级期,产业园区的经营环境正经历着实质性的转变,开发和运营主体日益多元化、专业化。随着全国产业园区的管理升级,人造板制胶工程被要求迁入环保排放控制更严、防爆防泄露安全措施齐全的化工园区进行严格监控、规范管理;为落实绿色发展理念,新修订的人造板工程设计规范国家标准也取消了人造板生产企业的胶黏剂制备工程。因而,规模化生产、专业化集中制胶已是当代人造板胶黏剂制备发展的必由之路。

表1 中国部分人造板胶黏剂专业生产企业Tab.1 Partial professional manufacturing enterprises of wood-based panel adhesive in China

3 部分人造板胶黏剂生产经营先进国家和地区概况

综观世界木材工业发达国家和地区,人造板胶黏剂基本是由专业的化工公司生产供给,大多数人造板生产企业是从外部化工企业购买胶黏剂。专业生产胶黏剂的公司反应釜容积有1~2万 加仑 (38~76 m3),能够通过规模化经营、集中制胶来更好地控制胶黏剂质量,开发的新产品具有稳定的高品质、更快的胶合速度、较低的甲醛释放、更好的板材性能。同时,专业化制胶公司的技术服务人员一般拥有多年木材加工行业经验,能提供上门技术服务,可为客户量体裁衣,根据具体板材生产工艺情况设计制胶配方。个性化的产品服务不仅限于胶黏剂产品本身,也包括工艺流程和技术培训等项目,为客户改进板材生产工艺,改善并提高现有人造板产品性能。例如:爱克(原太尔公司)新加坡公司是东南亚区域领先的树脂胶黏剂和甲醛的专业供应商,在东南亚建立了分布广泛的销售渠道和网络,能更好地服务当地客户。作为专业胶黏剂供应商,爱克公司具有较强的研发团队和齐备的实验检测设施。公司专注产品质量,持续不断地更新技术,致力于开发胶黏剂新产品、应用新工艺、专业供胶物流、环保和市场开拓等专业服务,可提供脲醛树脂胶、三聚氰胺脲醛树脂胶、酚醛树脂胶、热塑性粉状酚醛树脂、树脂改性剂、固化剂、甲醛捕捉剂、以及28%、37%、40%以及50%的甲醛水溶液等产品,月产量超过8 000 t。公司90%的产量出口至印度尼西亚、马来西亚、印度、缅甸、泰国、柬埔寨、越南、澳大利亚和斐济市场。

4 我国人造板胶黏剂生产必将以绿色制造者身份快速进入现代工业文明阵容

在今后的5~10年时间里,我国人造板胶黏剂生产机会与挑战同在,困难与希望并存。一方面,国家工业绿色发展规划(2016—2020年)提出了今后五年以传统工业绿色化改造为重点,以绿色科技创新为支撑,以法规标准制度建设为保障,实施绿色制造工程,加快构建绿色制造体系,大力发展绿色制造产业,推动实现绿色产品、绿色工厂、绿色园区和绿色供应链全面发展的目标,将致力于建立健全的工业绿色发展长效机制,提高绿色国际竞争力,走高效、清洁、低碳、循环的绿色发展道路,推动工业文明与生态文明和谐共融,实现人与自然和谐相处。规划对我国人造板生产过程和产品质量提出了大幅升级的要求,在我国人造板胶黏剂市场运行大体平稳、中国已成为世界家具制造中心的同时,我国也成为了全球最大的人造板生产基地和胶黏剂消费地区。目前中国木材胶黏剂的消耗增长率是美国、欧洲的3倍,因此全球木材胶黏剂生产企业正在调整投资和生产结构,加紧向中国市场发展,许多跨国公司已将生产基地向中国转移。另一方面,随着我国新农村建设和城镇化发展进程的加速,居民消费能力的增强和消费观念的转变,在家具、包装、装饰等行业特别是建筑领域,对人造板胶黏剂的需求将越来越大,环保要求也越来越高,同时我国环保法规日趋完善,人们环保意识的日趋增强,发展无污染,无毒害,符合“环保、健康、安全”要求的绿色胶黏剂势在必行,我国人造板胶黏剂生产必将以绿色制造者身份快速进入现代工业文明阵容。

5 结语

“十三五”期间,我国人造板胶黏剂产量将以10%的速度持续发展,企业重组、规模化经营和对环境保护的高度重视,正酝酿着技术的重大突破,人造板胶黏剂产品将加速更新换代,向水性化、固体化、无溶剂化、低毒化发展,胶黏剂生产向优势企业集中,专业化生产、规模化经营,将使产品质量和档次有较大提高,部分生产规模大、技术水平高、创新能力强的企业会有更大发展,而一些生产规模小、制胶技术落后的人造板企业将会被淘汰。人造板行业将出现大规模的结构调整,初步实现胶黏剂生产的专业化、规模化和集约化,高档次新产品研发和清洁生产工艺将引起多数企业重视,行业整体初步表现出社会效益、经济效益和生态效益的有机统一。

[1]中国林产工业协会,国家林业局林产工业规划设计院.中国人造板产业报告2016[R].2016.