胶黏剂真空脱水系统的技术改进*

陈文渊 叶启玲 王友华 黄家毅 黄忠良

近年来,随着我国定制家具的迅猛发展,环保刨花板供不应求。为了生产甲醛释放量为E1级和E0级环保刨花板,我国大多数刨花板企业用浓度为37%的低浓度甲醛为原料制备环保脲醛树脂胶黏剂,按照生产工艺要求需要把甲醛与尿素的摩尔比调整为0.98~1.05[1],并且生产时需要真空脱水,使胶黏剂的固含量由不脱水前的50%~52%提高到60%~65%(行业平均要求,包含多层压机线和连续压机线,均质刨花板生产线要求波动幅度小些,固含量在63%~65%),提高树脂的浓度和黏度,减少拌胶后刨花的含水率,防止热压时爆板,提高压机运行效率。刨花板生产企业的制胶车间一般都要配备真空脱水系统[2],真空脱水是胶黏剂制备的最后一道工序,脱水系统运行效果直接影响胶黏剂的产量和质量。

1 原真空脱水系统的主要问题

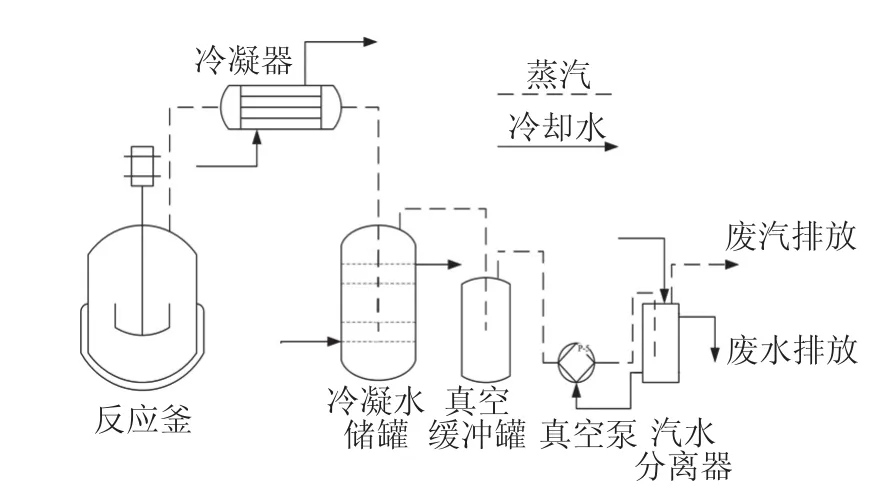

图1 制胶车间原真空脱水系统示意图Fig.1 The vacuum dehydration system schematic diagram of glue workshop before innovation

广西国旭集团高峰桂山分公司年产30万 m3刨花板生产线制胶车间的真空脱水系统是为30 m3反应釜配套的,主要设备包括冷凝器、冷凝水储罐、真空缓冲罐、水环式真空泵、汽水分离器(如图1所示)。该套设备设计使用浓度为37%的甲醛和工业级尿素为原料生产脲醛树脂胶黏剂,在胶黏剂制备后期每吨胶需要脱水约200 kg,胶黏剂固含量才会达到生产均质刨花板所要求的63%~65%,胶黏剂的质量指标如表1所示。

表1 改造前胶黏剂质量指标Tab.1 Adhesive quality indicators before innovation

真空脱水的工艺流程是:脲醛树脂胶需要脱水时,将胶液调节到中性,密封反应釜的加料孔,关闭冷凝器的回流阀,打开连向真空泵的阀门,开启真空泵,真空泵产生的负压使反应釜内胶液的沸点降为70 ℃左右,在较低的温度下将反应釜胶液里的水分脱出,以保证胶黏剂的固体含量符合生产要求[1]。如图1所示,正常的脱水系统,一般每釜胶黏剂脱水时间不应超过4 h,但试生产时公司制胶车间的脱水系统脱水效率远远达不到预期效果:试生产30 t胶黏剂时,脱除5.5 t水需要5~8 h,远未达到脱水时间不应超过4 h的工艺要求。同时,该系统未设计反应釜蒸汽管道冷凝水回收利用装置,蒸汽管道产生的冷凝水如直接外排,将造成水资源的浪费。通过排查发现,脱水速度慢的主要原因是冷凝器换热面积太小,冷却效率低,冷凝器冷却效果不理想,降低了系统脱水效率[3]。实际生产时,开启真空泵后反应釜内胶液在72~75 ℃沸腾,经冷凝器冷却的冷凝液流至冷凝水储罐时温度高达65 ℃以上,比正常温度45 ℃度高了20 ℃左右,过高的冷凝液温度使真空泵温度远高于正常水平,真空泵发热,温度可高达60 ℃,温度过高的真空泵在运行时产生严重的气蚀,泵的极限真空度急剧降低,反应釜真空度只达0.068 MPa,导致脱水时间明显延长。

2 脱水冷凝系统的技术改进

针对制胶真空脱水系统脱水时间太长及反应釜蒸汽管道冷凝水直接外排将造成水资源浪费的状况,笔者进行了如下技术改进:1)反应釜脱水系统冷凝水储罐加装冷凝盘管;2)反应釜蒸汽管道冷凝水回用改造。两项改进技术均取得了明显的效果。

2.1 冷凝水储罐的改进

对于真空脱水系统冷凝器冷却效果不理想、冷却效率低的状况,如直接多加装一台冷凝器或更换换热面积较大的冷凝器将导致设备购置成本大大增加,同时新设备占地面积大、吊装困难。权衡利弊后采用了在冷凝水储罐内加装冷凝盘管,直接降低冷凝水温度的方法。如图2所示,在冷凝水储罐内,加装冷凝盘管,通过冷凝盘管的换热作用,冷却从反应釜抽出的蒸汽,并使冷凝水储罐维持90%的储水量,达到降低冷凝水温度的目的。需要强调的是,上述的改进,冷凝水储罐对所抽蒸汽进行冷却,不仅是单纯靠加装的蛇形盘管冷却,同时也依靠罐里所存有的水量进行过滤冷却,当脱水结束后,蛇形盘管会继续冷却罐里所存有的过滤水,这样即使蛇形管换热效率较低,也能达到降低真空泵水环温度的效果。

图2 改造后制胶车间真空脱水系统示意图Fig.2 The vacuum dehydration system schematic diagram of glue workshop after innovation

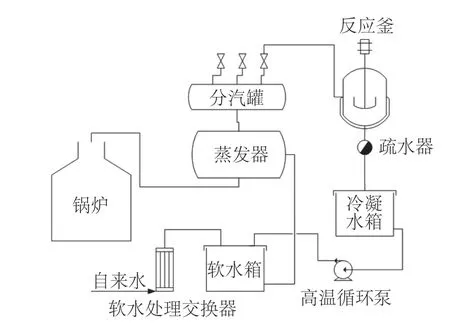

2.2 冷凝水回用改造

图3 反应釜蒸汽管道冷凝水回用改造示意图Fig.3 Innovation schematic diagram of condensed water recycling of steam pipe in reaction kettle

针对反应釜加热盘管内蒸汽冷凝水如直接外排将造成水资源浪费的问题,加装了体积为6 m3冷凝水箱,让冷凝水流入冷凝水箱,并用高温水泵打回热能工段的软水贮水罐,使水资源得到有效利用。如图3所示,改造后,反应釜蒸汽管道冷凝水通过疏水器进入冷凝水箱,冷凝水箱内的水达到一定储量后,开启高温循环泵把水抽到锅炉车间的软水储罐进行回收利用。蒸汽冷凝水回收系统为开放式系统,设有冷凝水箱通过排汽管与大气直接相连,从而排放二次闪蒸汽,通过冷凝水箱缓冲过渡以减少二次闪蒸汽产生的气蚀对泵的影响;减少溶氧对管路的腐蚀;水箱设有溢水管,可排放过多的冷凝水。

3 改造效果

1)改进后,反应釜真空度由原来的0.068 MPa提高到0.086 MPa,反应釜真空泵泵体温度由60 ℃降到40 ℃左右;在使用少量冷却水补水的情况下,真空泵运行效率显著提高。在胶黏剂固体含量不变的情况下,脱水时间由5.5 h以上缩短为3.3 h,提高了脱水效率,从而增加了胶黏剂生产效率,降低了工人的劳动强度;同时,通过提高脱水效率,缩小了胶黏剂固化时间和黏度的波动幅度,提高了胶黏剂水溶性,延长了胶黏剂的储存期,提高了胶黏剂质量。改造后胶黏剂质量指标如表2所示。

表2 改造后胶黏剂质量指标Tab.2 Adhesive quality indicators after innovation

2)对反应釜蒸汽管道冷凝水回收利用,既降低了水资源的浪费,也提高了生产线热能工段软水处理工作效率,缓解了供热压力。

4 结语

1)采用在反应釜脱水系统冷凝水储罐内加装冷凝盘管的方法,降低了冷凝水的温度和水环式真空泵的水环温度,在使用少量冷却水补水的条件下,提高了真空泵的运行效率,减少了脱水时间。改造后,生产30 t胶黏剂脱水时间减少了2.2 h,节省水6 t,电160 kW·h,蒸汽3 t,节能降耗效果明显。

2)反应釜加热盘管内蒸汽冷凝水回用后,显著减少水资源消耗,生产30 t胶黏剂可回收水3 t。不仅减少水资源浪费,还缓解了热能中心供热不足的问题。

3)反应釜脱水系统的冷凝水储罐加装冷凝管后,脱水时间显著缩短,提高了胶黏剂质量,减轻了工人的劳动强度,只需补充少量的冷却水就可以使真空泵温度冷却到40 ℃以下,显著提高了真空泵的运行效率。

[1]李东光.脲醛树脂胶黏剂[M].北京:化学工业出版社,2002:7.

[2]赵临五,王春鹏.脲醛树脂胶黏剂:制备配方分析与应用[M].第2版.北京:化学工业出版社,2009:1.

[3]唐忠荣,刘欣,张士成.木材工业工厂设计[M].北京:中国林业出版社,2009:10.