汽车实木扶手正面加工专用机床夹具设计分析∗

李 博 夏子钧 任长清 马 岩

随着制造业的高速发展,应用专用机床进行批量生产成为工业产品加工的重要方式之一,与之相匹配的机床夹具也在不断发展变化[1]。夹具机构是机床必不可缺的组成部分,其设计直接影响到机床的加工精度、生产效率、安全性以及产品的质量和成本[2]。对于专用机床来讲,夹具的设计尤为重要,专用机床上的夹具是专为零件的某一工序的加工而设计和制造,注重零件的形状、尺寸和特点,具有针对性强、结构紧凑、适合大批量生产等特点[3]。21世纪初,国内外在夹具设计方面研究了应用遗传算法和有限元方法优化夹具布局和夹紧力等,虽然目前的夹具设计均实现了虚拟装配,但仍无法对夹具机构进行定位精度、夹紧稳定性、工件变形等性能进行估算评价[4]。因此,夹具机构的有限元分析和运动学仿真对于夹具机构的设计具有重要意义。笔者设计的夹具机构是汽车实木扶手正面加工专用机床的夹紧机构,用于定位夹紧汽车实木扶手工件,便于机床刀具对汽车实木扶手工件的上表面进行加工,该研究能够促进汽车实木扶手批量化生产的实现,降低汽车实木扶手的造价,提高生产效率。

1 夹具机构的设计与工作原理

1.1 夹具机构设计的基本原则

1)保证工件的定位准确。加工前,确保工件相对于机床和刀具的位置准确,减少误差;加工过程中,确保工件在切削力等外力的作用下,不发生位置变化[5]。

2)减少工件产生的形变和表面损伤。木材相对于金属、合成材料等硬度较低,易产生形变或造成损伤,夹具的设计应确保工件在装夹过程中不受到损坏,影响表面质量。

3)具有足够的稳定性和可靠性。夹具应该具有一定的强度和刚度,保证工件在加工过程中的安全性。

4)具有良好的结构工艺性。夹具的设计应尽量结构简单,方便装夹和除尘,便于维护和修理,并降低制造成本[6]。

1.2 汽车实木扶手工件的定位

为方便区分汽车实木扶手的各表面,定义扶手与手臂接触的曲面为汽车实木扶手的正面,与正面相对的面为反面。笔者设计的夹具应用于汽车实木扶手正面加工专用机床,该机床是汽车实木扶手生产线上的其中一台机床,在汽车实木扶手工件进入该机床加工前,已经完成了对工件反面的加工,因此将工件反面作为夹具装夹的定位基准面。汽车实木扶手实物如图1所示,工件正面如图2所示。

图1 汽车实木扶手实物图Fig.1 Real picture of solid wood car armrest

图2 汽车实木扶手工件正面图Fig.2 Front view of solid wood car armrest workpiece

1.3 夹具的结构设计

根据汽车实木扶手正面的加工要求以及专用机床的结构,设计专用机床的夹具机构。汽车实木扶手正面加工专用机床的夹具主要由夹具底座、侧面定位板、底面定位板、侧面夹板、导向杆支撑板、气缸支撑板、气缸、导向杆、弹簧、端面定位板、定位销等组成,如图3所示。

夹具机构的具体结构为:气缸通过气缸支撑座固定在夹具底座上,并通过气缸的连接接头与侧面夹板相连;导向杆固定在导向杆支撑板和相近的底面定位板上,侧面夹板位于导向杆支撑板和底面定位板之间,并通过板孔套固定在导向杆上;导向杆上套有弹簧,位于侧面夹板及其邻近的底面定位板之间;两个底面定位板位于侧面定位板和侧面夹板之间,且底面定位板的顶端有橡胶支撑垫;侧面定位板焊接在夹具底座上,其外侧焊有筋板增加侧面定位板的强度;端面定位板固定在夹具底座的端部,定位销位于端面定位板上部。笔者设计的夹具机构尺寸为570 mm×570 mm×175 mm。

图3 夹具结构简图Fig.3 Structural diagram of fixture

1.4 夹具的工作原理

加工过程中,将工件正面向上置于两个底面定位板上方,使工件的侧面和端面分别与夹具的侧面定位板和端面定位板上的定位销靠紧。底面定位板顶端有橡胶支撑垫,能够起到增加摩擦力、方便对工件定位和固定的作用,并且能够防止在加工过程中由于切削力在垂直方向上的分力对工件反面的损伤。

工作时,气缸通过连接接头与侧面夹板连接,推动侧面夹板沿导向杆向前运动,直至夹紧工件,气缸的行程为10 mm。待工件正面加工完毕,气缸松开并在弹簧的辅助作用下复位,等待下一次夹紧工件。笔者设计的夹紧机构,在每台汽车实木扶手正面加工专用机床上设有两套夹具,工作时能够实现对两个工件的同时夹紧与松开,能够缩短装夹时间,进而提高专用机床的工作效率。

2 夹具机构夹紧力计算分析

汽车实木扶手毛坯尺寸为550 mm×148 mm×35 mm,根据工艺要求,切削的平均深度为5 mm,专用机床的相关参数如表1所示。

汽车实木扶手正面加工专用机床刀具主轴的切削速度v为:

式中:D——刀具直径,mm;

n——刀具转速,r/min。

每齿进给量uz为:

式中:u——刀具进给速度,m/s;

z——刀齿个数;

n——刀具主轴转速,r/min。

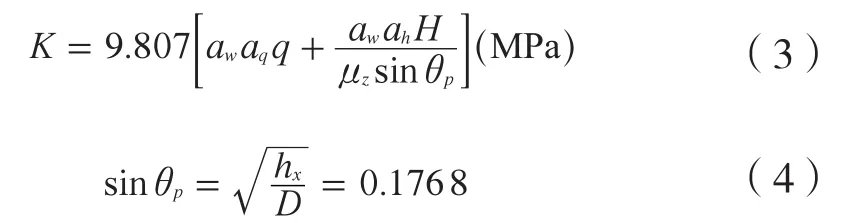

由于加工过程中平均切削的厚度e=5 mm≥0.1 mm,刀具的单位切削力K为:

式中:aw——木材含水率修正系数;

q——主切削力与切屑厚度曲线的斜率;

aq——q的刀具锐利程度修正系数;

H——主切削力与切屑厚度曲线的截距;

ah——H的刀具锐利程度修正系数;

θp——平均运动遇角,°;

hx——切削深度,mm。

当木材含水率取15%时:aw=1.0,q=3.7,aq=1.0,H=0.8,ah=1.0。将以上参数及式(4)的计算结果代入式(3)计算可得,K=356.192 7 MPa。那么,刀具的平均切削力Fx为:

式中:b——切削宽度,mm。

为了保证工件在加工过程中不产生滑动,夹具与工件间的静摩擦力必须大于切削力在水平方向上的分力。计算过程中,切削力在水平方向上的分力可以近似等于切削力,即夹具与工件间的静摩擦力必须大于切削力。夹具与工件间的静摩擦力主要是由夹紧力提供。

式中:f——夹紧力提供的静摩擦力,N;

F0——夹具的理论夹紧力,N;

μ——夹具与工件间的摩擦系数。

夹具的侧面夹板和侧面定位板的材料是Q235A级钢,则夹具与工件间的摩擦系数取μ=0.3。经计算可知,夹具的理论夹紧力为:F0=485.87 N。夹具的实际夹紧力必须要大于理论夹紧力,夹具的实际夹紧力F为:

式中:a——安全系数。

安全系数取a=2.0,则夹具的实际夹紧力F=971.74 N。

3 基于ANSYS Workbench的静力学分析

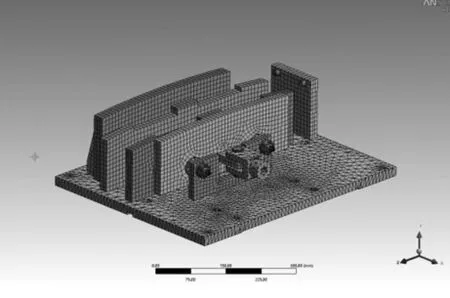

应用SolidWorks软件能够方便快捷地按照设计尺寸建立三维模型,夹具机构的三维模型效果如图4所示[7]。为了提高软件的运算效率,对SolidWorks建立的三维模型去除气缸和部分标准件后,将简化的三维模型存储为Parasolid格式,导入ANSYS Workbench软件中,对材料属性进行定义,各参数如表2所示。然后对三维模型进行网格划分,将网格大小设置为10 mm,三维模型共划分得到40 895个单元和103 530个节点,如图5 所示[8-10]。

图4 夹具机构SolidWorks三维模型Fig.4 3D models of fixture with SolidWorks

图5 有限元网格划分模型Fig.5 The finite element mesh model

表2 夹具材料特性

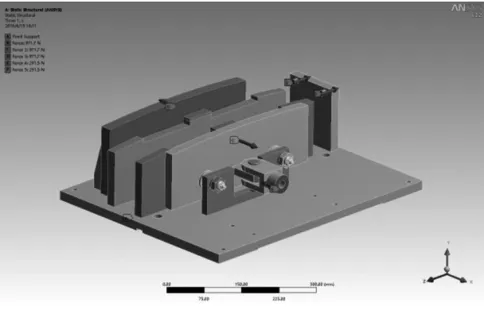

对三维模型添加约束和力,为了便于计算,忽略工件自身质量对夹具的影响。在夹具底座底面添加固定约束,并根据对夹具机构在加工过程中所受力的分析,分别在气缸连接头处添加夹紧力、侧面定位板和侧面夹板处添加夹紧力的反作用力、端面定位板上的定位销处添加切削力,约束和力的添加情况如图6所示。

图6 力和约束添加效果图Fig.6 The design sketch of adding load and constraint

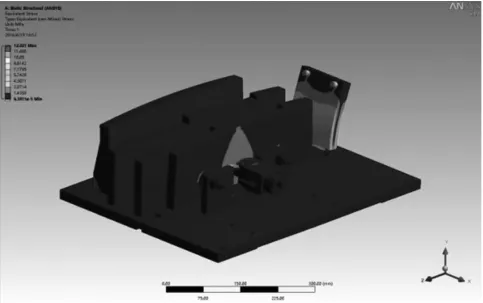

通过ANSYS Workbench软件对夹具机构进行静力学分析,计算夹具机构在加工过程中受到的应力情况和位移情况。如图7的应力云图所示,可以知道夹具机构的端面定位板和侧面夹板与气缸接头的连接处所受的应力较为集中,最大应力值为12.921 MPa。如图8的位移云图所示,夹具机构的端面定位板在加工过程中的形变较为严重,最大位移量为0.028 786 mm,这里最大位移是假设出现夹具的气缸失效不能提供夹紧力,切削力全部加载于定位销上的特殊情况,正常工作情况下,气缸提供的夹紧力大于夹紧工件所需的夹紧力,端面定位板不会产生形变。夹具机构的主体材料选用Q235A级钢,因此夹具机构所受的最大等效应力和产生的最大位移量均小于材料的极限值,计算结果表明夹具机构的结构设计合理。

图7 夹具机构应力云图Fig.7 The stress nephogram of fixture

图8 夹具机构位移云图Fig.8 The displacement nephogram of fixture

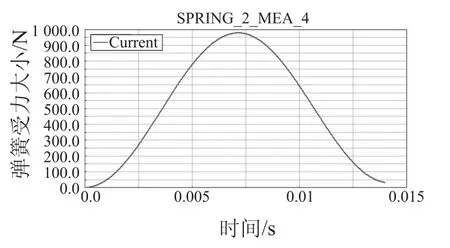

4 基于ADAMS的仿真分析

将SolidWorks软件建立的三维模型简化后导入Adams软件中,对三维模型添加约束和力[11,12]。在夹具底板和地面之间添加固定铰,在导杆和与其相连的底面定位板以及导向杆支撑板之间添加固定铰,在侧面夹板和导向杆之间添加滑动副,然后在侧面夹板和与其邻近的底面定位板之间添加弹簧,最后在侧面夹板处添加力,其大小等于夹紧力。约束和力的添加情况如图9所示。全部添加完毕后,对三维模型进行动力学仿真,设置时间为0.015 s,步长为300 mm,测量弹簧的受力情况,如图10所示。由于所得到的弹簧受力曲线光滑,表明侧面夹板在气缸推动侧面夹板夹紧工件的夹紧过程中活动平稳,不会发生停滞和卡死现象。

图9 约束和力添加效果图Fig.9 The design sketch of adding constraint and load

图10 弹簧受力情况图Fig.10 The spring force diagram

5 结论

1)针对汽车实木扶手正面加工工艺,设计了汽车实木扶手正面加工专用机床夹具机构的结构,并对夹具机构在加工过程中所受的切削力和夹紧力进行计算。

2)对夹具机构进行有限元静力学分析,得到夹具机构在工作过程中的应力云图和位移云图,并且最大等效应力和最大位移量均在材料的允许范围之内,说明夹具机构的强度和刚度均能满足要求,同时也为夹具机构结构设计的改进提供依据。

3)对夹具机构的工作状态进行动力学分析,表明夹具机构在夹紧过程中不会发生卡死现象,能够满足工作要求,此方案合理。

[1]郭春华. 现代机床夹具的现状及发展的方向[J]. 中国新技术新产品, 2014(6):135.

[2]张亚明. 机床夹具的分类与构成[J]. 煤炭技术, 2008(4):12-13.

[3]黄剑波. 数控机床夹具的发展[J]. 电子机械工程, 2011(5):33-36.

[4]曾翠华, 宁振武, 廖海平. 基于ADAMS的交互式夹具设计系统研究[J].制造技术与机床, 2011(2):13-16, 21.

[5]邹文俊, 杨建国, 刘国良. 基于模态分析的高精密夹具优化设计[J].机床与液压, 2012, 40(21):87-90.

[6]吴拓. 现代机床夹具设计[M]. 北京:化学工业出版社, 2008.

[7]万宏强, 姚敏茹, 解卫斌, 等. 基于SolidWorks的三维夹具设计[J]. 制造技术与机床, 2010(3):60-63.

[8]袁安富, 陈成. 基于SolidWorks和ANSYS Workbench的六自由度焊接机器人的建模与优化设计[J]. 机械传动, 2013(2):53-57.

[9]李艳洁, 徐辰, 卢元甲, 等. 挖坑机钻头的有限元分析与试验[J]. 北京林业大学学报, 2013(2):112-117.

[10]刘国平, 方滨, 王维强, 等. 基于ANSYS/LS_DYNA的六边形快拆装夹具的设计及仿真[J]. 机械强度, 2016(2):399-404.

[11]俞洋, 俞国胜, 德雪红, 等. 基于ADAMS的柱塞式环模成型装置的轨迹仿真研究[J]. 北京林业大学学报, 2014(4):147-151.

[12]马岩, 张亚新, 杨铁, 等. 基于ADAMS的裁板锯夹板机构结构设计与仿真分析[J]. 木材加工机械, 2014(6):1-3.