基于视图表达的木家具异形零件分类加工方法∗

杨为艳 黄琼涛 熊先青 张圣清

随着用户需求的变化,家具的造型逐渐趋于多样化。木家具企业在生产过程中,为了满足功能和造型上的要求,有些家具的零部件需要做成各种型面或曲面,称为异形零部件[1]。因为外形具有不规则性,与平面简单的零部件相比,异形零部件在结构表达与生产加工方面都更为复杂。

目前,就国内大多数家具生产企业来说,对异形零部件的加工仍以普通机床加工为主,加工效率及自动化生产水平较低。虽然数控化设备具有加工效率高、加工精度高、安全性高等各种优点,但是考虑到其设备成本及维修成本较高,且操作者文化水平较低,因此,大多数的企业仍然选择传统的手工设备加工,以“手工进给+铣床加工”作为主要的加工方式。

1 基于视图表达方法的实木家具异形零部件分类

1.1 视图表达方法内涵

视图表达方法主要是指根据零部件的三视图来表达物体外部几何形状,从三个不同的方向对同一个物体进行投射得到,能够正确的反映出物体的长、宽、高以及外形轮廓,是表达物体形状的基本方式。

实木家具异形零部件是指实木类家具中外形不规则的实木零件,通常这类零件的某个基本视图中含有非圆曲线[2],因此其结构表达与生产加工都较为复杂。根据实木家具异形零部件的定义可知,在异形零部件中,至少有一个基本视图中含有非圆曲线,因此可以将异形零部件划分为三类:一个视图含有非圆曲线、两个视图含有非圆曲线、三个视图含有非圆曲线。

1.2 实木家具异形零部件分类

1.2.1 一个视图含有非圆曲线

一个视图中含有非圆曲线的零件根据结构的不同,可以具体分为以下几个类型:

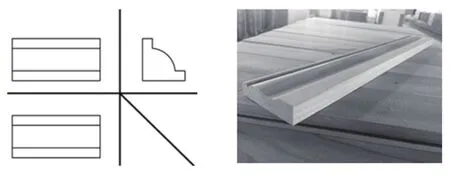

1)平面类异形零件。平面类异形零件是指有且只有一个视图中含有非圆曲线,且含有非圆曲线的这个视图面积较大或最大,其外轮廓近似矩形或圆形,而另外两个视图基本为矩形[2],如图1所示。包括宽面及板件型面,即铣出平面尺寸较大的工件的外轮廓,一般是椅子望板、坐面以及桌台类面板等零部件;平面环形异形零件,不仅需要对工件的外轮廓进行加工,对中间部分也需要铣型,形成一个环形,主要是环形盖板、外框之类的零部件。

图1 平面类异形零件Fig.1 Planar special shaped parts

2)线条类异形零件。线条类异形零件指有且只有一个基本视图含有非圆曲线,且含有非圆曲线的这个视图面积最小,而另外两个视图轮廓为矩形,其在纵向方向为直线,如图2所示。线条类异形零件在家具中使用较多,而且形状简单,方便形成标准化的生产。车间可以分批次加工工件,一般使用四面刨根据长度不同进行加工,同一批次的产品不需要变换太多次刀具。

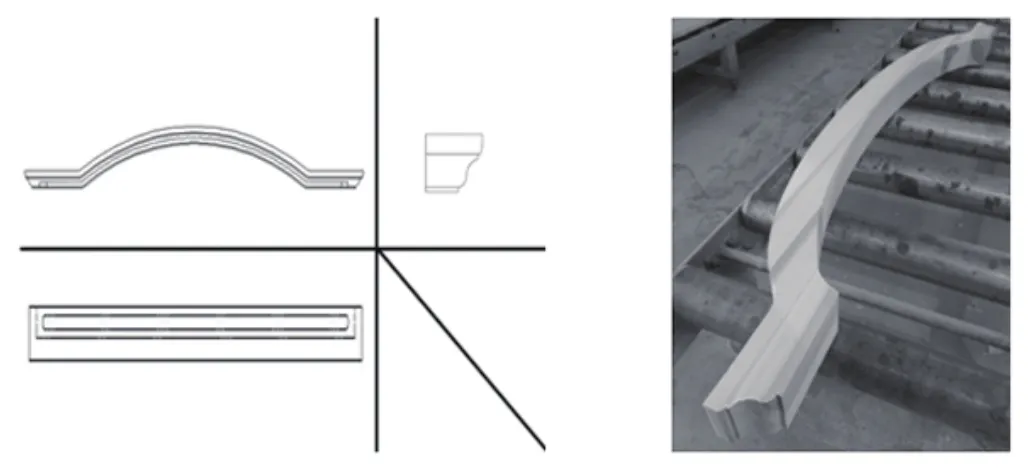

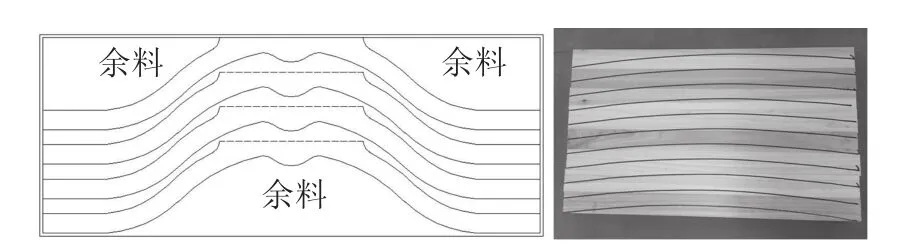

3)平面曲线类异形零件。平面曲线类异形零件是指零件纵向呈曲线形,且截断面为矩形或圆形等规则图形的零部件[3],如图3所示。如各种桌几椅凳腿、床屏、扶手、拉档等。在加工工艺上较为复杂,对于弯曲弧度大的部件,一般还需要采用拼板组合的形式,拼成较宽的木料,几个工件共同开料,以达到木材最大的利用率。

图2 线条类异形零部件Fig.2 Line shaped parts

图3 平面曲线类异形零部件Fig.3 Planar curve shaped parts

1.2.2 两个视图含有非圆曲线

两个视图中含有非圆曲线的零部件又可以分为两种类型。

老福和他母亲沉默地吃完了饭,独自想了很久,在烟缸里使劲摁灭了烟头对她说:“好了好了,您放心,我一定把罗素青的死因搞清楚,给您一个满意的答复。行了吧?”

1)弯曲类异形零件。指家具的零部件在两个方向上均呈现不同的弯曲轮廓线,较为典型的是床类、梳妆镜的顶线,柜类的上下底框以及柜子的底部饰块等,其三视图如图4所示。加工工艺复杂,使用手工设备需多次加工才能完成,而且因为多次加工,很容易导致加工时间长、加工成本高、精确度低等问题。

图4 弯曲类异形零部件Fig.4 Bending shaped parts

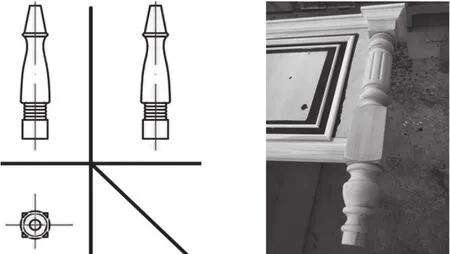

2)轴对称类异形零件。指三个基本视图中,有两个视图含有非圆曲线,且相邻两个视图均为轴对称。包括回转体零部件,每一个截面都为圆形,为轴对称类异形部件的特例,如柜子、床的车木脚、立柱等,如图5所示。有的回转体零部件在使用上需要切成1/2或1/4使用,这里也同样看作是回转体零部件。回转体类零件绕中心轴旋转加工,两个视图基本相同,因此用数控木工车床加工最为合适。

图5 轴对称类零部件Fig.5 Axis symmetrical shaped parts

1.2.3 三个视图含有非圆曲线

此类型的零部件一般是由平面与曲面或曲面与曲面构成的复杂外形零件[4],包括雕刻图案,也可称为空间异形零部件。此类零部件在家具中使用得较少,因为形状复杂,在结构表达和加工上都有很大的难度,如图6所示。常作为家具的脚部出现,例如较典型的三弯腿、S形腿及兽脚等。另外,家具中的立体雕花部件也属于此类,在三视图表现上均具有较为复杂的线条,一般作为家具中的装饰部件使用。在某企业的生产中,此类型的部件主要出现在饰面雕花和床头顶线雕花部分,先划线,由带锯机锯出粗样,然后立铣机铣型,工人在成型的部件上画样,然后手工雕刻。此类型加工最为复杂,因此在家具中使用最少。往往需要多种设备、多次加工方可成型,加工成本较高。

图6 空间异形零部件Fig.6 Space shaped parts

2 实木家具异形零部件加工工艺

2.1 实木家具加工工艺流程

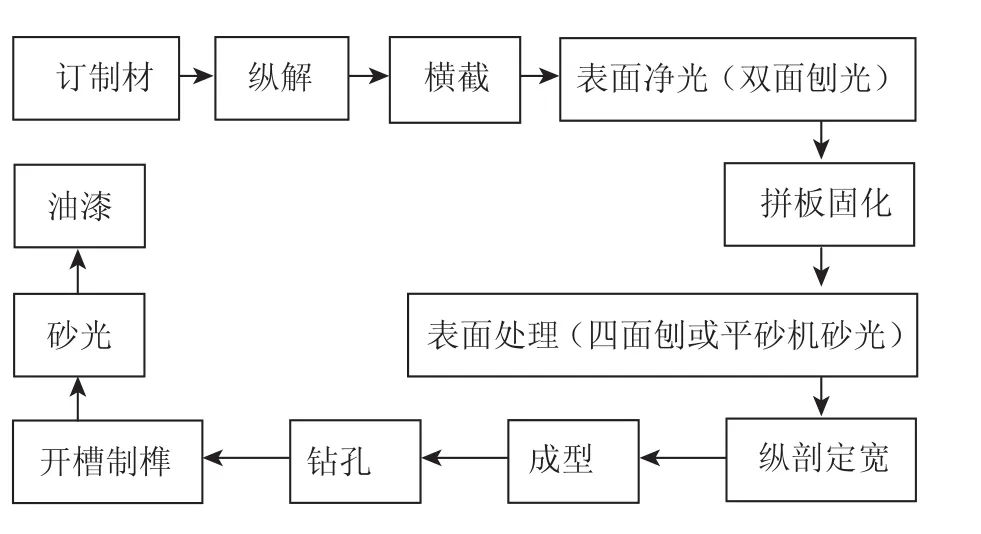

实木家具是以实体木材为主要原料加工而成的家具,因其温润的质感、结实的质量、自然而成的色泽而深受广大消费者的喜爱[5,6]。其加工工序较多,主要分为原木开料、木材干燥、配料、毛料加工、净料加工、组装、油漆等。其中原木开料部分工艺为用特殊尺寸的带锯机对原木进行切割,使之成为一定规格的方材;然后利用烘干设备对木材进行干燥,以便得到更好性能的木材。考虑到加工成本及加工工艺,很多企业会选择购进或生产特定规格的干燥锯材,即订制材,根据加工需要进行合理配料。其具体工艺流程如下:

实木家具就是由多个实木零部件组装而成,因此实木家具的工艺流程即各零部件的加工工艺流程。异形零部件的加工流程与上述大致相同,实木备料之后,对毛料进行加工,利用不同的设备对加工后的工件进行铣削加工,属于实木家具加工工艺流程中的成型部分加工。具体使用的铣削工具及相关加工工艺根据零部件类型的不同和设备的选择,略有不同,下面就异形零件的不同分类,根据生产美式卧房家具企业的实际生产展开详述。

2.2 异形零件加工工艺

2.2.1 一个视图含有非圆曲线

此类型零部件生产较为简单,在企业中占据的比重也最大,占所有异形零部件的75%左右。较为常见的有床上横档、外贴饰条、腰线、床脚、柜类上围线、抽面饰条、柜面下线等。根据其具体的零件形状,选择使用CNC数控机床、四面刨或立式木工铣床加工。

1)平面类异形零件。此种类型的零部件常在宽面上有形状,使用传统的手工设备很难固定和加工,所以一般选择CNC数控机床进行加工。将零部件的CAD图纸导入数控设备所使用的软件中,将图形进行优化,自动生成刀具路径,选择合适的刀具大小,让刀具根据路径进行铣削加工[7]。数控车床加工效率高,加工精确度高,安全性较好,但需要有经验的工人操作。

2)线条类异形零件。此类异形零件只在截断面有曲线型面,纵向呈矩形,一般在加工宽度及厚度不太大的情况下,可以直接使用四面刨进行加工。备出要求规格的木料,根据图纸选择合适的刀具,由工人手工送料,集四面刨光与简单的成型一次完成。加工精度与木料的质量、前道工序加工质量以及四面刨使用的刀具质量有关。加工安全性较高,效率较高,但是其加工尺寸需要根据设备来确定,一般使用的六轴四面刨最大加工尺寸为宽200 mm,厚120 mm[8],实际加工还达不到最大尺寸的限制。以图7中所示的柜子装饰板加工为例,其零件的宽度、厚度均未超过四面刨的加工范围,因此可以直接使用四面刨进行加工。对于尺寸较大的线条类异形零件,需要使用立式双轴木工铣床(双轴立铣)进行加工,加工工艺较为简单,按需求配料,毛料加工之后,使用双轴立铣机进行铣削加工。

图7 抽屉面板Fig.7 Drawer panel

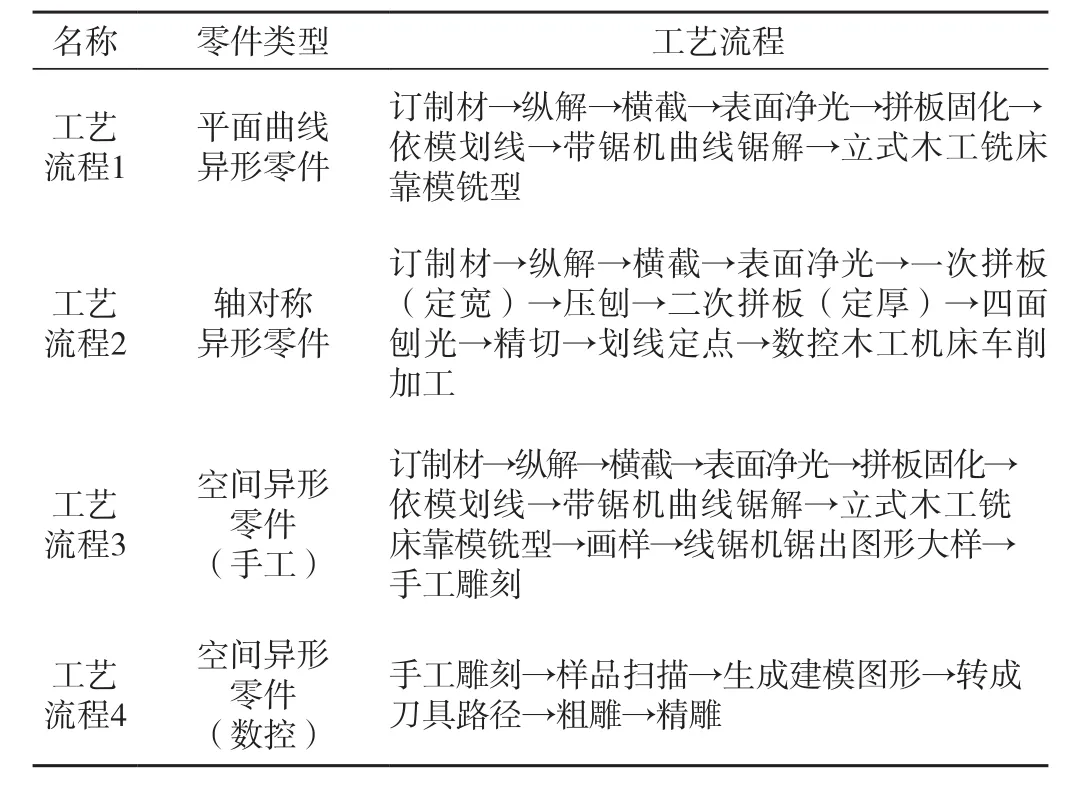

3)平面曲线类异形零件。此种类型的零部件一般在长度上有弯曲形状,其余两个视图均为矩形。为了充分地使用材料,可以采用套模配料的方式,同时将多个异形零件一起开料,如图8所示。在拼成规格宽度的木料上,依据样模画出大样线条,使用细木工带锯机进行曲线锯解[9],留出3~5 mm的加工余量。然后利用夹具将锯出的粗坯固定在模板上,使用立式双轴木工铣床(双轴立铣),选用单个或两个转动方向相反的刀轴,采用手工进料方式,在铣床台面水平顺木纹方向加工,完成不同方向弯曲线的铣削加工。其工艺流程可参考表1工艺流程1。此类加工方式,需要模板辅助加工,利用1∶1的图纸,在数控木工车床上加工出精确的模板,在模板上安装通用夹具,可以反复利用。但其加工效率低、加工精度不能保证,工人的劳动强度大,安全性较低。另外,对厚度一致且弯曲度小的零件,可配合模具在压刨上进行加工。

图8 曲线形零件套模配料Fig.8 A plurality of bending shaped parts according to template cutting together

2.2.2 两个视图含有非圆曲线

此类型零部件的加工较为复杂,在家具中使用得也比较多,在研究对象的企业中占所有异形零部件的20%左右,主要是床类的上顶线、梳妆镜底座、床脚饰块、柜类的车木脚、床上帽头、床上立柱等,可以分为以下两种类型:

1)弯曲类异形零件。在两个视图中都含有非圆曲线,一般既加工长度方向,又要加工宽度或高度方向。使用双轴立式木工铣床进行多次加工,先加工长度方向内外弧线,再加工出两端形状。这样确定了零件的精确规格之后,再继续完成其他型面的加工。如有需要钻孔的零件,可根据具体情况先钻孔后铣型,或先铣型后钻孔。其加工工艺与平面类的弯曲零件加工相同,可参考表1工艺流程1,不过因为形状较之平面类复杂,因此需要多次加工方可完成。

2)轴对称类异形零件。轴对称零件加工一般需要将木料拼板成所需形状的最大直径规格,利用数控木工车床自动加工,工人只需要负责上料及下料即可,一人可以看管多台机器。工件的砂光,可以利用仿形车床,将车削好的零件固定,通过机器的高速旋转,工人只需要将砂纸放在工件上,即可完成砂光。对于加工过程中产生的缺陷,可以使用木屑粉和胶水进行修补。根据零部件使用的情况,可以将回转体零部件,精切成1/2或1/4。如图5所示的床柱,即为轴对称零件,其具体加工流程参考表1工艺流程2。

2.2.3 三个视图含有非圆曲线

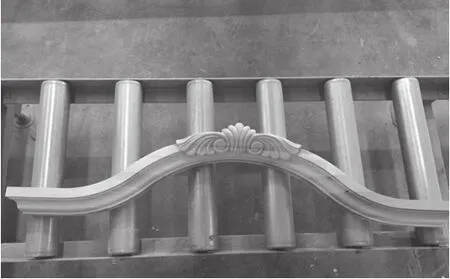

此类型零件在家具中使用得最少,占企业异形零件的5%左右。主要是脚部、饰块、床头上顶弯、梳妆镜上顶弯,大概可以分为传统加工和数控加工两种方式进行加工。

传统的加工方式可将木工铣床设备加工和手工雕刻结合起来。根据零部件的规格配料,按样板划线,使用细木工带锯机曲线锯解之后,再使用木工铣床靠模铣型、修边,其加工工艺与工艺流程1相同。对于雕刻或难以用设备加工的部分,可用人工进行雕刻加工。在完成木工铣床铣型、修边之后,在需要雕刻的部分使用模具画样,利用线锯机锯出大致轮廓,再进行手工雕刻。此方式工人的劳动强度大、加工效率低、加工精度不高、安全性较低,不适合大批量生产。例如图9所示的床头上顶弯的加工,工艺较为复杂,需要使用双轴立铣多次加工,铣出顶弯的形状,然后手工雕刻中部雕花部分,其具体的工艺流程可参考表1工艺流程3。

由于数控技术及自动铣型技术的出现,对复杂零部件多使用数控设备进行加工。通过建模或对手工雕刻样品进行扫描的逆向工程加工[10],将图纸导入设备对应的软件,自动生成刀具路径,对各项参数进行调整。待加工工件首先经毛料加工,再由带锯机锯解,得到一个大概的弯曲形状,固定在数控机器上。刀具根据生成的路径自动加工,工人只需要负责上料与下料,以及处理加工中出现的问题。此种方式减少了工人的劳动量,加工精确度高,加工效率高,极大地提高了加工过程中的安全性,但是其设备的成本较高。具体可参考表1工艺流程4。

图9 床头上顶弯及雕花饰块Fig.9 The bed top bending and carved decoration

表1 不同类型零件具体工艺流程Tab.1 Specific process flow of different types of special shaped parts

3 结语

实木家具多样化的造型势必带来产品零部件的多样化,异形零部件也因此在家具中使用得越来越多。面对众多的零部件,如何选择合适的加工设备和正确的加工工艺进行加工,是提高企业生产效率及加工安全性的首要任务。笔者通过对企业的调研,对异形零部件进行结构分析和归纳,并对其每一类型的加工工艺和流程进行总结分析,可以为企业进行产品异形零部件模块化设计生产以及设备的选型提供参考,形成标准化的加工工艺,减少因工序混乱浪费的时间,在保证最低加工成本的情况下,提高企业生产效率。

[1]吴智慧. 木家具制造工艺学[M].第二版. 北京:中国林业出版社,2013.

[2]徐挺. 实木家具异型零件的结构表达与生产工艺[J]. 家具与室内装饰, 2014(6):52-53.

[3]吴智慧. 现代木材加工技术第三讲:现代木家具的型面与曲面铣削工艺[J]. 家具, 2004(3):20-25.

[4]王恺. 木材工业实用大全(木制品卷)[M]. 北京:中国林业出版社,2003.

[5]胡景初. 实木家具可持续发展的战略探讨[J]. 林产工业,2003,30(5):9-13.

[6]李吉庆, 林皎皎, 傅宝姬. 实木家具与竹集成材家具典型结构与加工比较分析[J]. 福建农林大学学报, 2009, 12(5):106-108.

[7]翁强, 郭渭萍. CAD/CAM软件技术及其在数控机床中的应用[J]. 科技展望, 2015(9):5-6.

[8]李效东. 木材加工中四面刨的选择[J]. 山西林业科技, 2004(2):30-31.

[9]瞿锦卫. 实木椅腿套裁优化的研究[D]. 南京:南京林业大学, 2009.

[10]张荣强, 黄琼涛, 李霜. 逆向工程方法在家具复杂零件曲面设计中的应用[J]. 家具, 2015, 36(1):8-11.