基于人体仿真的家具包装取板过程作业功效分析∗

于 娜 赵 蕊

包装作为家具在工厂内生产的最后一道工序,包装的速率也影响着整个家具生产的进程。目前,国内板式家具的包装多为非机械化的生产方式,靠工人手工来完成。在我国这样的工业化国家,由于环境因素、身体因素、任务因素等方面的原因[1],易使作业者感到不舒服甚至疲劳,长此下去会造成肌肉、肌腱、神经的累计损伤从而导致肌肉骨骼系统损伤(MSD)发生[2,3]。

人体仿真技术主要通过建立虚拟人,使用虚拟人来还原人体自然运动,模仿实际人在作业过程中的动作姿势,以此来分析人体作业疲劳及作业安全等。目前随着仿真研究技术的发展,该技术已经应用到很多领域。如于富洋等采用JACK软件对返回舱充氧扳手安装过程进行仿真分析[4],郭庆等采用JACK软件对民机维修任务进行仿真,并对其进行人机工效评估[5],李珊珊等采用AutoMod仿真软件对信函分拣作业过程进行优化研究[6],郑耿灶等采用eM-Plant对混合装配线平衡问题进行仿真研究[7],沈艳等采用JACK软件对汽车外饰件作业过程进行仿真,测试关节受力,以此来进行优化分析[8]。仿真技术在家具制造业中也有应用,如赵静采用3DSSPP软件对沙发组框作业岗位进行仿真研究[9]。目前仿真技术在家具制造业中的应用多为机械化生产或半机械化生产岗位,而对于非机械化生产岗位研究较少。笔者利用3DSSPP仿真软件对包装过程进行仿真分析,以此发现包装作业过程中造成身体损伤和疲劳的因素,在此基础上进行优化研究,以此来实现对包装作业工人健康的保护。

1 仿真软件及作业过程介绍

该研究采用美国密歇根大学人体工程学中心开发的3D Static Strength Prediction Program Version6.0.2 (三维静态力预测程序,一般简称3DSSPP)对工人作业姿势进行仿真分析。该软件基本功能包括构建虚拟作业环境、定义人体尺寸和手部载荷、利用人体模型进行作业中身体各部位的负荷评价等,能有效对本次课题所探究的作业姿势进行模拟和分析。

该仿真软件评价标准为,人体各部位的承受能力用百分位的形式进行评价,数值的大小反映了人体该部位还能够承受能力的舒适性。百分位数值越大表示该部位还能够承载的的压力空间就越大,舒适性越好。百分位数值越小,该部位还能够承载的压力空间就越小,舒适性越差。当百分位数值小至一定程度时,会导致人体骨骼健康受损。一般认为人体各部位承受能力小于该部位第90百分位时,容易引起该部分骨骼和肌肉的损伤。人体各部位承受能力大于该部位第95百分位时,该部位舒适性较好[10]。

调研公司属于大规模生产模式,包括标准件生产和非标件生产,研究对象为衣柜非标准件包装。对某家具公司衣柜非标准件包装作业的岗位调研,其包装方式为,使用手动托盘搬运车将待包装板件由分拣完成的板子区域拉至包装工作台附近。包装过程中包装工人从搬运车内拿取板件,再放置于工作台,一个包装内板件的数量约为8~10块。包装时两人为一个包装组进行包装,因此一个包装过程,一个工人约往复4次拿取板件。

放置待包装板件的搬运小车如图1所示,小车的高度为602 mm,板子放置于最低端的板件上,该板件距地面116 mm。成年男子平均身高为1 678 mm,腿长878 mm,因此根据该公司放置板件的小车尺寸可知,拿取板件过程需要弯腰。待包装的板子高度和质量均不同,工人在拿取板件的过程中,弯腰的程度也不同,板子的高度越低取板时弯腰的程度就越大,因此取板的过程较为复杂,笔者研究的重点是对拿取板件的过程进行分析。

图1 放置板子的小车Fig.1 The car for placing the board

2 包装作业仿真条件的确立

对取板过程进行仿真,首先要确定仿真条件,包括仿真人体的身高体重、板子的重量、取板时重心与板子之间的距离和双手拿板时两手之间的间距。

衣柜非标准件的包装包括3个包装组,共6个包装工人,对包装工人基本信息的调研,如表1所示。

表1 包装工人主要信息Tab.1 Main information of packaging workers

3 仿真过程条件的确立

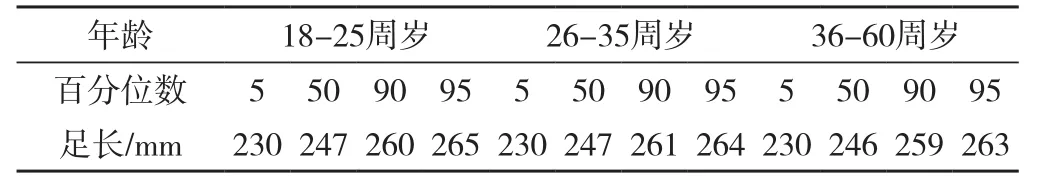

1)GB10000—88《中国成年人人体尺寸》中国标人的足长为264 mm,见表2,板子厚度为18 mm,而在取板子过程中,取小块板子过程要越过前面板子,因此将取板时人体重心距板子距离定为300 mm。

表2 国标足长Tab.2 Foot length in GB

2)取板过程要考虑到手拿板子时的位置,手所处位置及两手着力点的距离的不同,拿板子时身体各部分所受力也不同,图2、3表示两手着力点的距离与身体各部分所受力两者的关系。工人在取板过程中,两手着力点由于每次取板姿势的不同而不同,但是为进行仿真实验,将实验条件定为最佳状态,即:腰椎间压力最小,身体各部位所能承受力的百分比最大,因此将两手着力点的距离定为与肩膀同宽,即400 mm。

图2 两手间距与身体部位承受力关系Fig.2 Relationship between the distance of two hands and the endurance of body parts

图3 两手间距离与腰椎间压力关系Fig.3 Relationship between the distance of two hands and lumbar disc pressure

3)定制衣柜最大高度为2 400 mm,大衣柜的进深一般为550~600 mm,平开的柜门宽度在450~600 mm之间为最佳,推拉柜门宽度在600~800 mm之间为最佳。因此定制衣柜板子最大的长度为2 400 mm,定制衣柜最大块板子的尺寸规格为2 400 mm×800 mm×18 mm,最常用的实木颗粒板密度为800kg/m3,根据M=ρV,板子最大质量为27.6 kg,板子质量最小趋近于1,因此将板子的质量范围定为1~27.6 kg。

4)表3表示的是不同身高体重的人,在相同的条件下身体各部分承受力的变化。对于调研的6个包装工人的身高、体重数据进行3D仿真,发现身高相同,体重不同时,身体各部分所承受的力相差很大,体重相同,身高不同时,身体各部分承受的力相差不太大,因此在3D实验中,体重是影响人体最为关键的因素。

5)人体测量的数据常以百分位数来表示人体尺寸等级,最常用的是以第5%,第50%、第95%三种百分位数来表示。其中第5百分位数代表“小”身材,是指有5%的人群身材尺寸小于此值,而有95%的人群身材尺寸均大于此值;第50百分位数表示“中”身材,是指大于和小于此人群身材尺寸的各为50%;第95百分位数代表“大”身材,是指有95%的人群身材均小于此值,而有5%的人群身材尺寸大于此值[12]。在取板过程中,工人需要弯腰拿取板件,身高越高的人在拿取板件时弯腰的程度就越大,对放板小车的设计以“大”身材的人为依据,“大”身材的人取板弯腰程度降低时,其他身材人弯腰程度会更小,因此将人体尺寸定位第90%。根据GB10000—88《中国成年人人体尺寸》第90%的人体尺寸,身高为1 754 mm,体重为71 kg。

表3 不同身高人身体各部分承受力对比Tab.3 Comparisons of the endurance of various parts of body between workers in different heights

根据上面的条件确定的仿真条件为:a)板子距人的距离为300 mm; b)两手着力点的距离为400 mm; c)板子的质量为27.6 kg; d)工人身高为1 754 mm,体重为71kg。

4 仿真过程

4.1 作业姿势的仿真

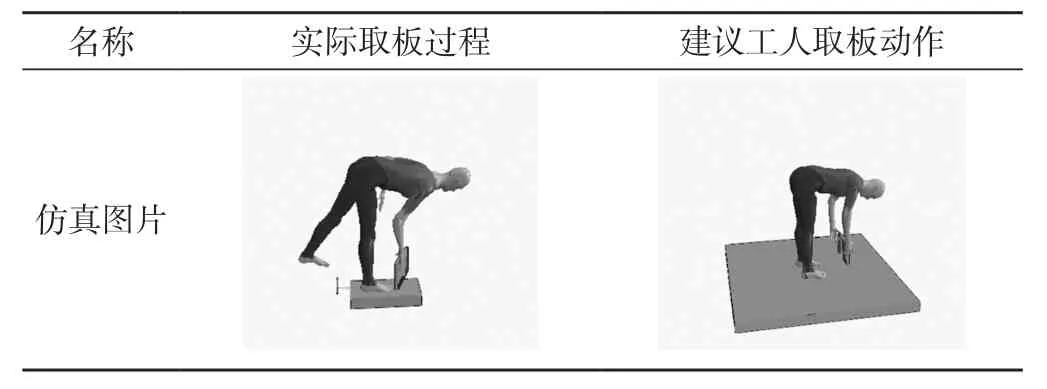

取板过程,对人体各部分承受力影响较大的包括两个方面,一个是作业者的作业姿势,一个是放置板件的小车。这两个因素是造成作业者作业疲劳的关键性因素。首先是对拿取板件的作业姿势进行分析。在拿取板子的过程中,为了方便工人拿取,经常采用单脚支撑,倾斜身体的姿势。而对于弯腰拿东西的过程,比较正确的动作是,双脚支撑,双手拿取物件。如果通过姿势的改变就可以减轻拿取板件作业过程的疲劳程度,就不需对辅助工具(放置板子的小车)进行改进,这是对拿取板件作业过程最为简单的优化方式。表4为包装工人实际取板子姿势和建议取板子姿势的仿真。

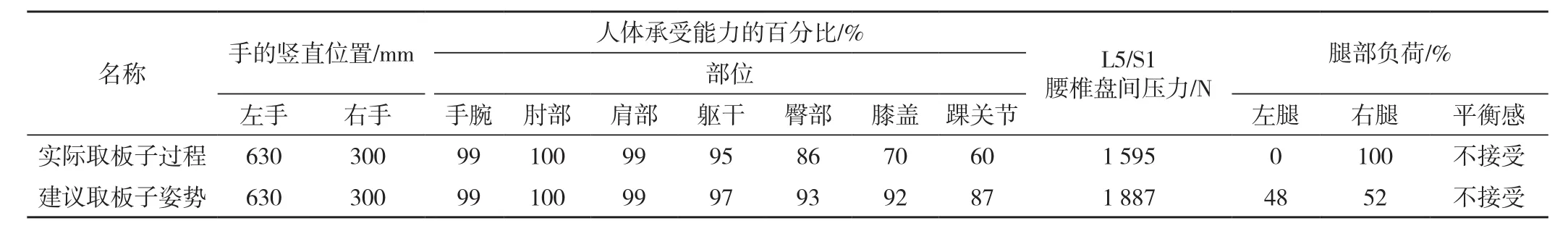

对两种取板子情况,仿真结果如表5所示。

对于取板过程的仿真,采用的是右手拿取,表5中手的竖直位置表示的是此时双手所处的高度,从表中可知,右手的高度为300 mm,小车中放置板子的底板距地面的高度为116 mm,此时所拿板子的高度为184 mm,表5中仿真过程所拿板子的高度分别为184、414、614 mm。从表5中可知,单脚支撑拿板件过程中,拿取高度为184 mm和414 mm的板子时,臀部、膝盖和踝关节的承受力低于90百分位。但是将取板的姿势改为双脚支撑,拿取高度为414 mm和614 mm高度的板子时,身体各部分的承受力均超过了90百分位。

表4 两种不同的取板姿势Fig.4 Two postures of taking board

表5 不同取板姿势下身体各部分承受力Fig.5 Endurance capacity of various parts of body in different postures

从表5中知,板子高度为184 mm时,实际拿板子过程躯干的承受力为86百分位,膝盖的承受力为70百分位,踝关节的承受力为60百分位。这三个部位的身体承受力低于90百分位,易造成人体骨骼和肌肉的损伤。板子高度相同时,在双脚支撑取板子的过程中,臀部的承受力为93百分位,膝盖的承受力为92百分位,均超过了90百分位,对于身体的承受力有很大的改善,但是踝关节的承受力为87百分位,仍旧低于90百分位。从上述研究可知,姿势的改变可以很大的提高身体各部分的承受力,但是还是有部分身体部位仍旧处于需要改进的范围内,由此可知,仅仅对取板子过程中的姿势进行改变还不能达到目的,需对辅助设施,放置板子的小车进行改进。

4.2 取板过程的仿真

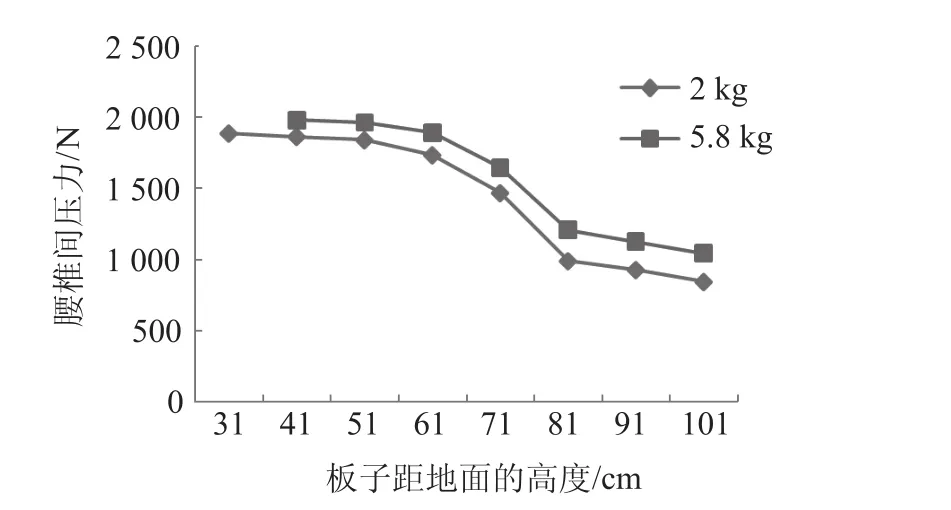

表5对取板过程的仿真,是工人弯腰刚接触板子但还没有施力的状态,但拿取板件的过程必然是需要施力拉起板子,再将板子一点点拉高,直至拉至与肘高相同的位置,再将板子拿至包装工作台。经过上面的分析知双脚支撑能改善人体各部分的承受力,在拿取板件过程中可能造成身体损伤的两个因素中,将姿势因素去掉,单独对辅助作业工具进行研究。因此仿真过程均是在双脚支撑的情况下进行的,将板子逐渐拉高的过程身体各部位的受力情况见图4 和图5。

图4 不同高度和重量的板件对腰椎间压力的影响Fig.4 Effects of height and weight of boards on lumbar disc pressure

图4 和5中手部的承受力是对板子重量的另一种表示,采用F=M×g,将质量转换为手部承受力。所拿板子的质量分别为2 kg和5.8 kg。从图4 的分析结果可以看出,双脚支撑时,在双手拿板件的过程中,随着板子高度的增加身体各部分承受力也在逐渐的增加,图5表明L5/S1腰椎间压力在逐渐地减少,没有出现随着高度的增加身体某个部位的承受力降低的情况。由此可知板子所放高度越高对拿板子过程的工人身体越有利。

图5 不同高度和重量板件对踝关节承受力的影响Fig.5 Effects of height and weight of boards on ankle joint endurance

5 辅助工具的设计优化

5.1 设计优化

根据上面的研究可知,板子放置得越高对于工人身体的保护性越好。板子竖直放置时,假设每块板子放置的高度均为肘高,取板时如若前面板子未拿取,而拿取后面板子时,需拉出绕过前面的板子,这个过程虽然可减少身体各部分损伤,但在拿板子方式上与调研前拿板子方式没有不同,从整体拿板子时间考虑,减少的时间不多。

图6 放置板子过程图Fig. 6 Process of putting boards

图7 取板子过程图Fig.7 Process of taking boards

且拿板子过程的前一个工序为分检板子岗位,分检板子岗位工人是将不同顾客的板子分离开放入小车,而包装工人是将板子从小车中拉出,见图6、7所示,分拣板子岗位与包装岗位工人在工作过程中存在重叠的操作动作,造成动作浪费,针对此种现象,对小车进行重新设计。

将小车高度设计与工作台同高即795 mm,长为900 mm,宽为800 mm。对小车的再设计(图8),同时也改变了放置板子的方式,由竖直放置板子改为水平放置板子,且将小车的高度设计为与工作台高度一致,使包装工人可以将板子拿起直接放置于工作台上。小车设有可360°旋转的轮子,方便板子运输。小车一侧侧面可以放平,方便拿取板子。

图8 放置板子小车的设计Fig.8 Redesigned car for placing boards

此设计省去工人拿取板子过程的往复运动时间,同时省去了将板子由小车内拉起的时间。不仅节省包装岗位的时间,也节省了捡板岗位作业时间,同时对捡板岗位工人的身体也起到一定的保护作用。

5.2 优化对比

改良前后采用模特法(MOD)进行优化对比。是将生产实际过程中人的动作归纳为21种,而不同人做同一动作所需时间基本相同,不同身体部位动作时间值互成比例,因此将一个动作时间作为时间单元来计算其他身体部位的时间值,选择以一个正常人一次手指动作的时间消耗值为时间单位,即1MOD=0.129s。通过对取板过程视频资料的认真分析,将取板过程的动作进行分解,细化分解为左右手动作,再用MOD法定义左右手动作的时间,用MOD法归纳得分解动作,归纳如表6所示。

表6 改良前后操作动作MOD分析表Tab.6 Comparison of MOD before and after improving the cooperation movements

改良前后,动作MOD值结果对比如表7所示。

表7 改进前后操作动作MOD值对比分析Tab.7 MOD value comparison before and after improving the cooperation movements

由表7可知,对小车的重新设计,使得取板动作的MOD值减少了74个,整个取板过程的时间改进率为51.7%。

6 结论

板式衣柜包装由于尺寸较大,待包装的板件放置于辅助工具——放板件的小车。由于放板小车自身的尺寸,工人在取板过程中经常存在弯腰的现象。该研究为了减轻工人作业疲劳,将人体仿真技术运用于取板过程。

通过人体仿真可知,作业姿势和辅助工具是对人体仿真结果影响最大的两个因素。因此笔者首先对作业姿势进行规范化,在作业姿势规范化后对辅助作业工具的尺寸进行仿真,结果表明,板子放置的高度越高身体各部位承受力越小,对身体保护性越好。根据这个原则,对辅助作业工具进行了重新设计。重新设计的放板小车不仅可解决工人来回弯腰问题,还解决了工人往复取板的问题,同时减轻了工人作业疲劳和作业时间,有一定的应用价值。

[1]胡铂, 虚拟现实中体力作业的生理工效学评价方法实现与验证[D].北京:清华大学, 2011.

[2]Dul J, Douwes M, Smitt P. Ergonomic guidelines for the prevention of discomfort of static postures based on endurance data[J]. Ergonomics,1994, 37(5):807-815.

[3]Kee D, Karwowski W. LUBA:an assessment technique for postural loading on the upper body based on joint motion discomfort and maximum holding time[J]. Applied Ergonomics, 2001, 32(4):357-366.

[4]于富洋, 孟伟, 薛庆. 返回舱充氧扳手安装过程人机工效分析及工艺改进[J]. 工业工程, 2016, 19(2):143-148.

[5]郭庆, 马超. 基于JACK的民机维修任务仿真及人机工效评估[J]. 计算机与现代化, 2014(11):82-89

[6]李珊珊, 刘玉坤,申健初,等. 基于AutoMod的信函分拣作业仿真系统的模块化建模[J]. 工业工程, 2010, 13(3):75-80.

[7]郑耿灶, 苏平, 豆之敬. 基于仿真优化方法的混合装配线平衡[J].工业工程, 2010, 13(3):121-126.

[8]沈艳, 郑永前. JACK虚拟技术在车间作业设备优化中的应用[J]. 工业工程与管理, 2009, 14(5):54-58.

[9]赵静. 基于人机仿真的沙发组框作业设计与研究[D]. 南京:南京林业大学, 2013.

[10]刘永溪, 于娜, 申黎明, 等. 人体仿真技术在精密推台锯作业中的应用[J]. 家具, 2014, 35(4):11-15.

——读《板子猴》有感