麦秸秆板在线防霉剂喷液系统的开发与实践

赵新平 穆 岩 白振华

麦秸板是将麦秸秆原料短切纵横双向铺装,经过喷胶[改性异氰酸酯树脂(p-MDI)胶黏剂]、热压(200 ℃)等工艺成型为定尺板材,具有较强的承载能力,用途广泛。其原料麦秸秆中含有多缩戊糖达25.6%[1],为霉菌的产生提供了养料,受潮时板材很容易发霉。在仓运及使用过程中,霉变除在板的上下两面产生外,更容易在侧面产生,因此预先对板材进行防霉处理十分重要。在生产过程中,一般会在流水线上设置防霉剂(TF90)喷液系统对板材上下两面进行处理,而四周通过线下堆摞后由人工喷洒防霉剂进行处理。目前,线上、线下喷液均为开放式, TF90挥发产生的刺激性气体对人体有害,线上喷液量不能达到工艺要求,喷嘴喷液重叠不好,线下人工喷液均匀性差,喷量不易控制,飞散浪费大,效果差,同时给管理带来较大压力。为了解决这些问题,开发了一种在线封闭式六面自动化防霉剂喷液系统,解决了麦秸秆板材生产在线防霉剂喷液难题。通过使用,系统控制精确,喷液均匀,定量准确,减少了TF90挥发对操作工人的影响还节省人工,可节约防霉剂10%以上。

1 系统原理

设置在生产线输送辊道开档处的5组喷液单元(上表面喷液单元、下表面喷液单元、左右侧面喷液单元、前侧面喷液单元以及后侧面喷液单元),根据生产线上的板材探测传感器信号,在PLC控制下,按照设定流量、压力,定时定量向通过喷液区的板材各个外表面进行喷液(TF90),板材离开喷液区,停止喷液。

2 系统要求

系统能够按照工艺需要,对麦秸板材上下表面,前后、左右侧面全部6个表面进行在线自动均匀防霉剂喷液(雾)。

1)喷液启停。由生产线上麦秸板探测传感器探测有无板通过,当有板通过时传感器发出信号,在PLC控制下打开供液管路电磁阀喷液,无板时关闭供液管路电磁阀停止喷液。

2)喷液量调节。喷液量应能够根据不同规格的板材和传输速度结合工艺进行调节。

3)喷液压力调节。喷液压力应在0.1~0.42 MPa范围内调节,以便适应喷嘴喷射角和喷雾粒子的大小,减少喷液飞溅或液滴撞击板面后的反弹。

4)对防霉剂的要求。防霉剂应该喷涂均匀,喷液部分应设防液体飞溅防护结构。

3 技术参数

3.1 板材相关参数

1)板材尺寸:2 440 mm×1 220 mm×(3~20)mm;2)板材传送速度:0.5~1.5 m/s。

3.2 防霉剂喷液量

1)板上下表面喷液量:15~20 g/m2;2)板侧面喷液量:140~150 g/m2。

3.3 防霉剂(TF90)性能数据

1)总活性成分:2-硫氰基甲基硫代苯并噻唑及其复配物;

2)浓度:40%;

3)比重:1.02~1.05 g/L(低于20 ℃)。

4 系统设计方案

4.1 系统组成

系统分为喷液、供液、控制、配液单元4个部分。喷液单元将液体均匀喷到板材6个表面;供液单元在控制单元的控制下为喷液单元提供压力、流量符合喷液要求的液体;配液单元为供液单元提供配制后的防霉液体。喷液单元设置5组喷嘴,分别为:上表面喷嘴、下表面喷嘴,左右侧面喷嘴、前侧面喷嘴与后侧面喷嘴,5组喷嘴分5路(上、下表面喷嘴各一路,左右侧面喷嘴为一路,前、后侧面喷嘴各一路)与供液单元通过耐腐蚀不锈钢管连接。喷液单元设置有不锈钢密封罩,可减少防霉液喷雾时飞溅。罩壳一端设有抽风机,定时抽除气雾。供液单元按设定的压力、流量为喷液单元各路喷嘴提供液体,与控制单元构成一体。控制单元通过PLC控制整个系统的自动运行[2];配液单元为不锈钢电动搅拌罐,把配制好的防霉液(成品液以10%比例加水稀释,即1体积防霉剂加9体积水,或根据实际需要稀释)通过耐腐蚀管道输送给供液单元。喷液单元安装在自动输送板辊道空档处,供液、控制单元与配液单元安装在自动输送板辊道旁。抽风机排风口通过法兰与排风管道连接。

4.1.1 喷液单元

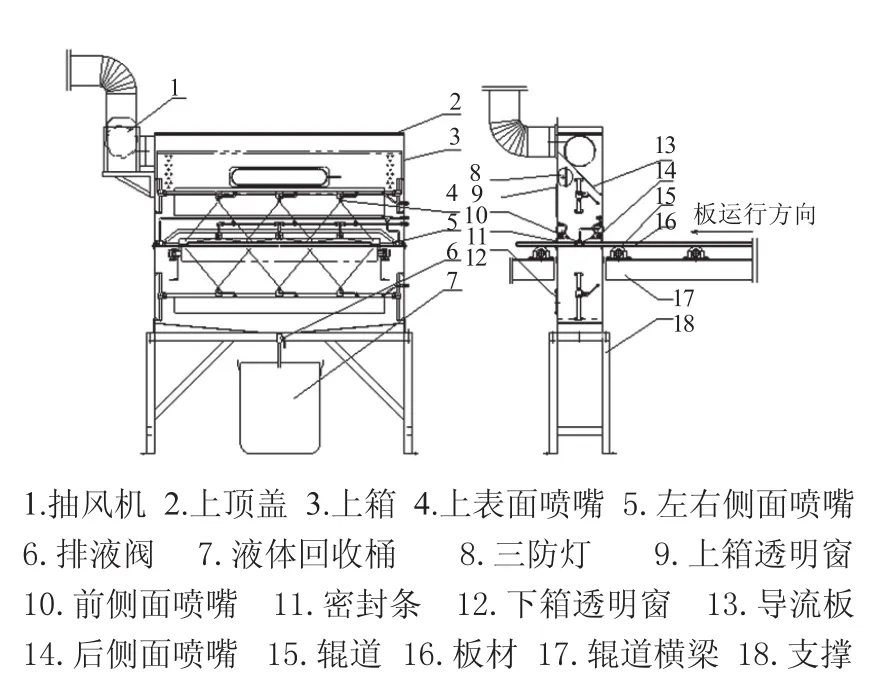

喷液单元由喷嘴与维护结构组成。在线喷液单元维护结构由3个部分组成:即上箱、下箱、支撑部分。各组喷嘴设置在上下箱内,如图1所示。

图1 喷液单元组成Fig.1 The spray unit structure

1)上箱部分。

该部分内设置上表面、左右侧表面和前后侧面喷液喷嘴。上表面3个喷嘴安装在上下位置可调的喷杆上;左右喷嘴安装在可调角度的安装座上;前后侧面两组喷液喷嘴(各 3个电子喷枪)安装在角度可调的安装座上。上箱中还设有带孔防凝滴导流板;三防照明灯管;活动观察透明窗(维护喷嘴);液体导流槽;板材进出口聚氨酯橡胶封条等。其上顶盖安装有合页和箱扣,便于打开清洁导流板、风机进风口和更换灯管等。侧面设有抽风口与侧装风机进风口对接。

2)下箱部分。

该部分内设置有下表面喷液喷嘴3个,喷嘴安装在可上下调节高度的喷杆上;并设有活动观察透明窗(维护喷嘴);板材进出口聚氨酯橡胶封条等;下箱底部带斜度,底部中间设有不锈钢球阀,由人工定时排放收集的液体到储液桶中。

3)支撑部分。

该部分由50 mm×50 mm不锈钢方管加工组焊构成,与下箱支腿通过螺钉连接。通过地脚膨胀螺栓固定于地面。支撑部分下可放置液体回收不锈钢桶(带盖)。

4)喷嘴。

各组喷嘴采用大喷角扇形喷嘴,以便提高板材在运行过程中表面喷液的均匀性。

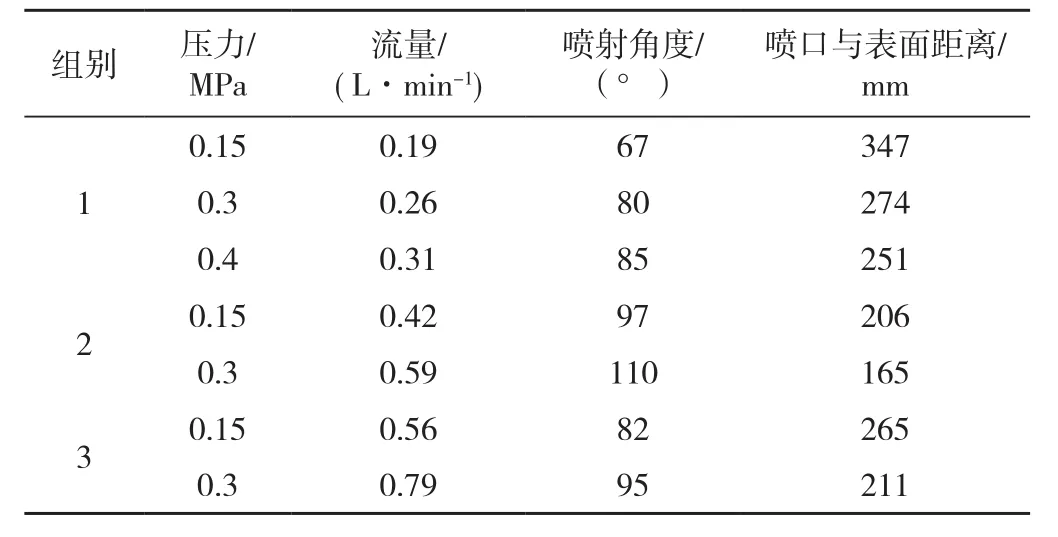

(1)上下表面喷嘴。根据工艺要求,单位面积喷液量15~20 g/m2,板材传送速度0.5~1.5 m/s,上下表面各采用3组扇形喷嘴(每组3个,可根据喷嘴分组,参照表1选择更换)。喷嘴喷角沿板横向展开,上、下喷嘴分别对着板材两面喷液。位置见图1件4所示。为防喷液间歇时上喷嘴滴液,上喷液支路设置A1电磁阀,喷液间歇期间,A1电磁阀打开,上支路泄压,消除喷嘴滴液现象。各组喷嘴参数见表2。

(2)左右侧面喷嘴。根据板材速度和侧面喷液量140~150 g/m2, 左右侧面各设置1个扇形喷嘴,喷液扇角沿板材传送方向展开,厚20 mm板的喷嘴参数见表3。

表1 喷嘴分组Tab.1 The nozzle grouping

表2 上下表面喷嘴参数Tab.2 The nozzle parameters of top and bottom surface

(3)前后侧面喷嘴。前后侧面由于喷射时间短暂,因此各采用1组电子喷枪(每组由3个电子喷枪结合扇形喷嘴),电子喷枪高速通断(7 000~8 000次/s)能满足短暂、精确喷液。为了保证喷液量和喷液覆盖角度,采用两种大喷角扇形喷嘴,由通断时间控制喷量,薄板采用1类喷嘴,厚板采用2类。喷嘴位置见图1件10和14。喷嘴参数见表4。

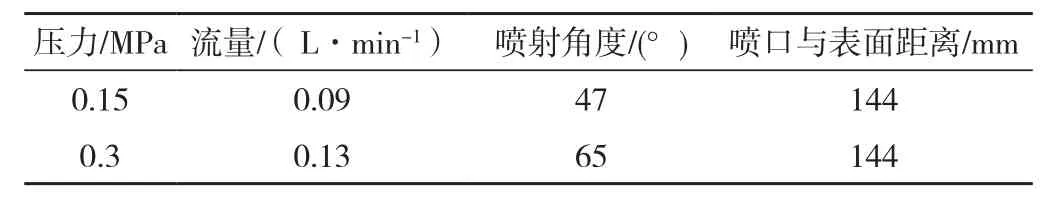

4.1.2 供液单元

供液单元设置不锈钢自吸泵、压力变送器、变频器、调压阀、压力表、电磁流量计、流量执行器、分路电磁阀、管件等,与控制单元构成柜式整体。不锈钢自吸泵的压力为0.45 MPa(扬程45 m),排量0.6 m3/h。通过压力变送器、变频器改变自吸泵输出压力的大小,流量计与流量执行器改变某设定压力下各管路输出的流量。分路电磁阀控制各个支路的通断。前后侧面两路电子喷枪按照所设定的通断频率和喷液时间进行喷液。供液流程见图2。

表3 左右侧面喷嘴参数Tab.3 The nozzle parameters of left and right side surface

表4 前后侧面喷嘴参数Tab.4 The nozzle parameters of before and after side surface

图2 供液流程图Fig.2 Liquid flow chart

4.1.3 配液单元

由于TF90不仅有刺激性气味而且搅拌容易起泡沫,故采用封盖式不锈钢搅拌罐(储液罐)进行配液。储液罐下部的出口与供液泵进口用管道连接。回液电磁阀的出口与储液罐上部进液接口用管道连接,使多余液量返回储液罐,以维持系统压力、流量稳定。

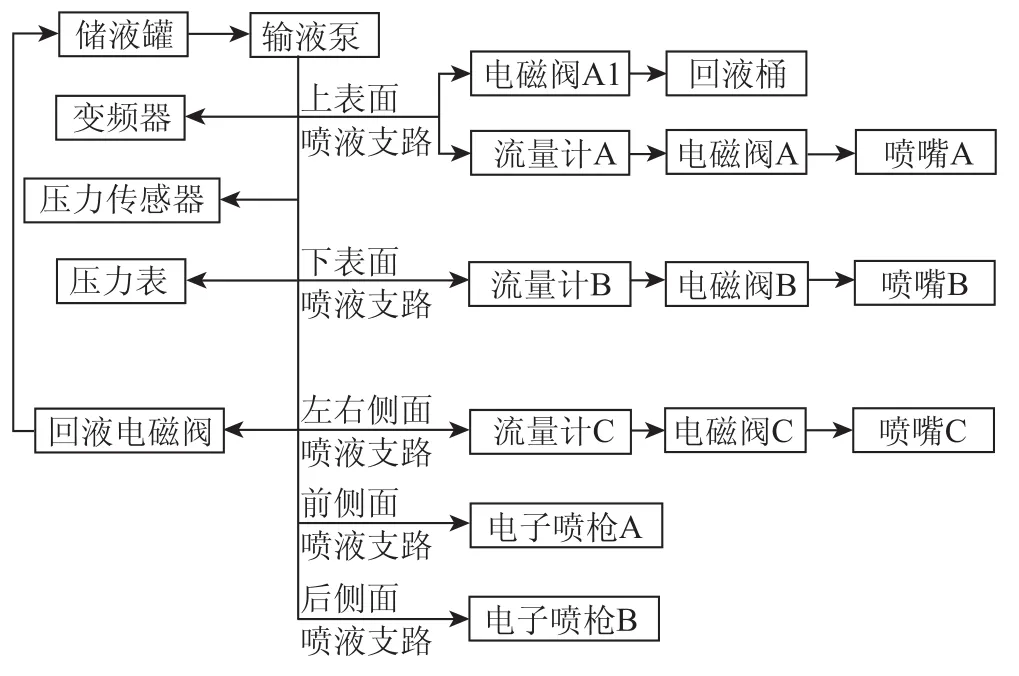

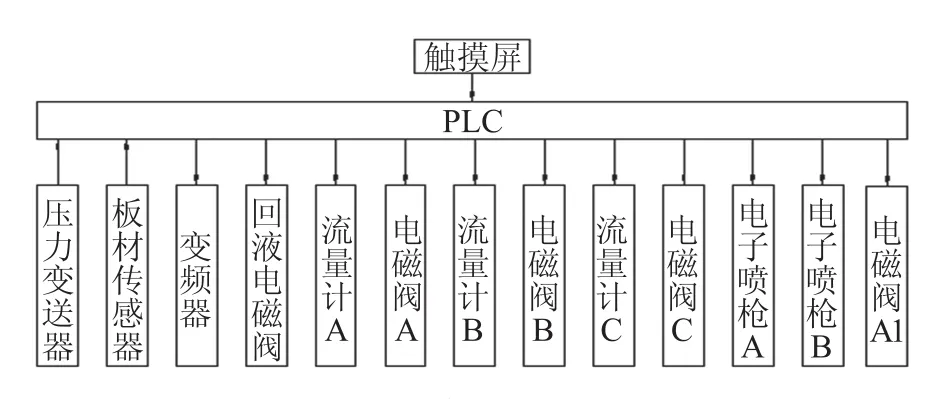

4.2 控制原理

系统控制原理见图3。系统压力、流量、喷液时间等参数通过触摸屏界面设置。板材传感器探测输送线上是否有板材通过喷液区域,通过该探测信号使整个系统的喷嘴与电子喷枪在PLC的控制下间歇喷液。考虑喷液时重力的影响,上下表面分别控制。前后侧表面由于喷液起始时间不同亦分两路控制。

图3 系统控制原理图Fig.3 The control principle diagram

5 应用效果

5.1 喷液效果

在2 440mm×1 220mm×20mm规格麦秸板生产过程的应用表明,系统实现了自动完成板6个表面的喷涂。应用效果对比见表5。

系统解决了原线上喷液不满足工艺要求和泡沫液从储液箱溢出的问题,消除了人工操作中的浪费问题,据统计节省防霉剂10%以上,且喷液均匀,无漏喷,花喷现象。

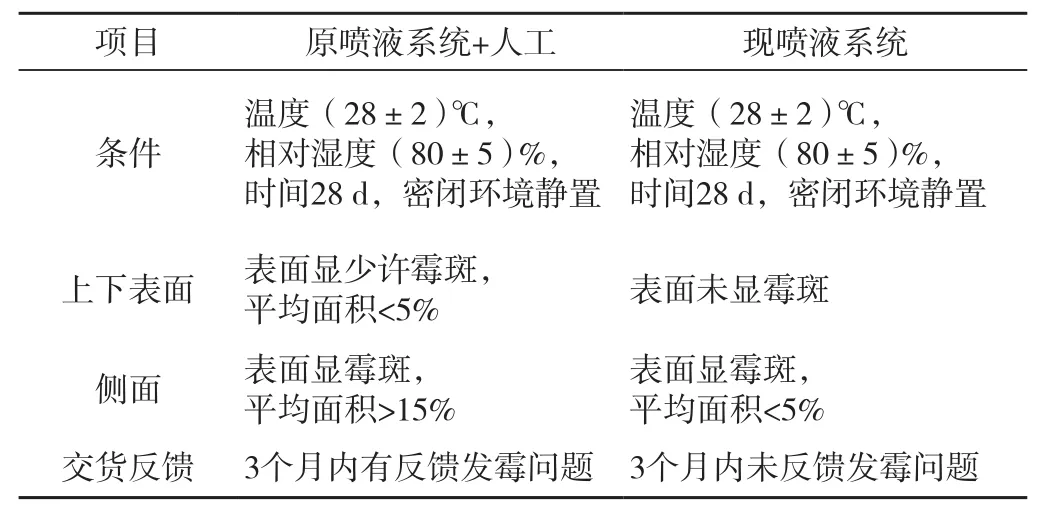

5.2 防霉效果

采用TF90广谱木材防霉剂对麦秸板表面进行了防霉处理。当溶液浓度为20%,板上下表面用量15~20 g/m2;侧面用量140~150 g/m2时综合效果较好。该喷液系统与原系统和人工边喷液后的板(各3块)进行观察比较,结果见表6。

表5 喷液效果对比Tab.5 Comparison of the effect of spraying liquid

表6 防霉效果对比Tab.6 Mildewproof effect contrast

6 结论

系统应用液体雾化原理和PLC自动控制技术,满足了麦秸板6个表面在线一次性喷涂防霉剂的需要,适应不同厚度、不同运行速度板材的喷液工艺要求。解决了人工喷涂防霉剂规范性不强、浪费多、不均匀、工序多、管理困难等问题。特别是采用两组电子喷枪解决了麦秸板前后表面在线喷涂防霉剂的难题。对改进和提高麦秸板防霉处理过程具有重要作用。

[1]陈云, 张喜燕, 雷亚芳, 等. 麦秸的微观构造及化学成分分析[J]. 西北农林科技大学学报(自然科学版), 2015(2):1-3.

[2]廖常初. PLC编程及应用[M]. 第3版. 北京:机械工业出版社, 2008.

[3]尚大军. 我国秸秆人造板工业若干问题之我见[J]. 中国人造板,2007(4):6-9.

[4]LY/T 2230—2013 人造板防霉性能评价[S]. 北京:中国标准出版社,2013.