基于不同新车评价规程的侧面碰撞仿真分析

胡远志,邹缘良,刘 西,栾 天

(重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

基于不同新车评价规程的侧面碰撞仿真分析

胡远志,邹缘良,刘 西,栾 天

(重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

基于不同的侧面碰撞评价规程,选取某国产SUV(运动型多用途汽车)为研究对象,建立侧面碰撞模型,并对模型的可靠性进行验证。在不同新车评价规程的侧面碰撞仿真中对车体的表现形式进行对比分析,找出车体的薄弱区域,针对不同的薄弱区域对车体主要承力部件从结构、材料、板厚和布置方式等方面进行优化,从而提升了车体侧面碰撞的耐撞性能。

侧面碰撞;可靠性;耐撞性能

随着中国自主品牌乘用车研发技术的提高,为扩大市场、提升销量和增加利润,出口已经成为各汽车厂商讨论的热点话题。在发生汽车碰撞的交通事故中,约有30%[1]为侧面碰撞引起的,仅低于正面碰撞引起的交通事故,但其对车体和乘员造成的损害却相对严重。文献[2]研究表明:由侧面碰撞引起的伤亡事故占严重伤亡事故的35%。因此,有必要针对不同国家的侧面碰撞评价规程对车体的侧面耐撞性能进行研究。文献[3]将整车侧面碰撞区域分为6个分区,通过改变材料厚度和提高材料屈服强度的正交优化方法来提高车辆侧面结构抗撞性能,并得到各分区刚度的匹配情况和分区刚度与乘员伤害指标的关系。文献[4]将超高强热冲压成型钢应用于B柱加强件中,进行了整车有限元侧面碰撞仿真,对比了3种试验级别的超高强热冲压成型钢材的性能。文献[5]分析了各国新车评价规程的历史、基本特点和发展趋势,分别从试验形态、碰撞速度、假人安放、评价指标等角度对比了正面碰撞、侧面碰撞、翻滚试验、主动安全辅助装置以及总体评价的情况。

本文通过搭建可靠的侧面碰撞模型,根据中国新车评价规程(China new car assessment program,C-NCAP),把仿真结果与真实试验数据进行对比,验证仿真模型的可靠性,再根据欧洲新车评价规程(European new car assessment program,Euro-NCAP)和美国高速公路安全保险协会(insurance institute for highway safety,IIHS)评价规程设置边界条件,得到侧面碰撞的仿真结果。对B柱侵入量、B柱侵入速度、车门侵入量和车门侵入速度进行对比分析,然后针对不同的侧面碰撞评价规程分别对车体薄弱区域进行优化,完成同一车型在不同评价规程下的表现研究。

1 C-NCAP、Euro-NCAP和IIHS评价规程的差异对比

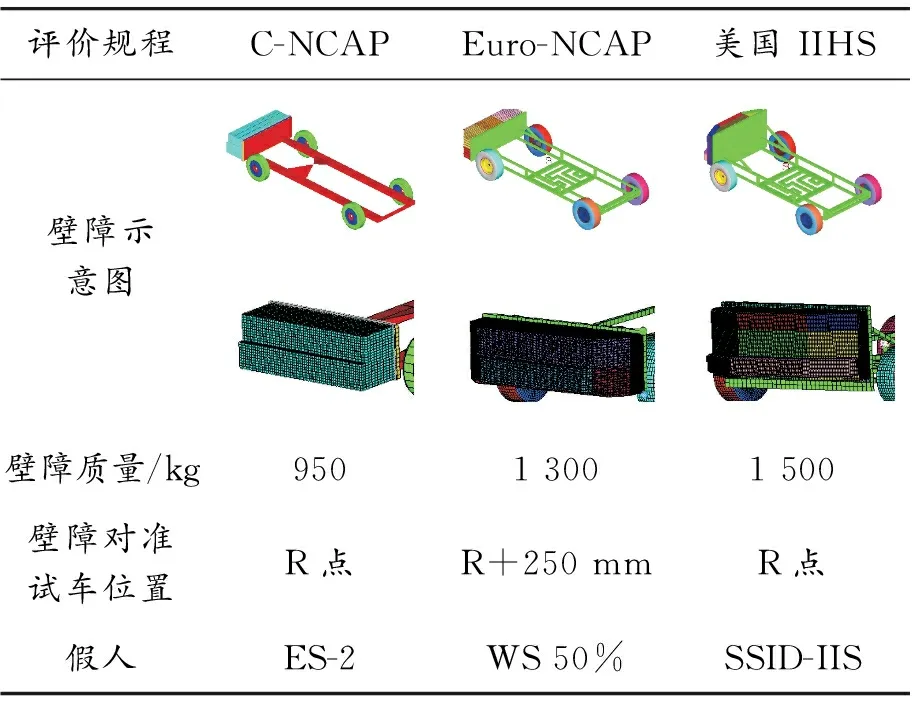

在侧面碰撞中,选取中国、欧洲、美国三个国家和地区的典型碰撞安全评价规程(C-NCAP、Euro-NCAP和IIHS评价规程)进行对比。由于美国新车评价规程(US-NCAP)中规定的侧面可移动壁障碰撞要求壁障的车轮与被撞车辆成28°的夹角,而C-NCAP、Euro-NCAP、IIHS规程下都是垂直撞击,所以本文选取了IIHS评价规程。3种侧面可移动壁障的差异如表1所示。

表1 侧面可移动壁障对比

3种侧面碰撞评价规程下的碰撞速度都为50 km/h,壁障前端蜂窝铝结构的应力强度沿变形主方向变化,强度较小部分的位于结构前端,压缩过程中依次产生变形。采用阶梯式和斜坡式两种建模方法,分别模拟“多层结构”和“渐进结构”[6]。其中:基于2015版C-NCAP下的侧面可移动壁障质量为950 kg;基于2015版Euro-NCAP下的侧面可移动壁障质量为1 300 kg;基于IIHS评价规程下的壁障质量为1 500 kg。前两者壁障蜂窝铝的高度相同,而后者的壁障纵向高度更高,发生碰撞时会与B柱中上端直接接触。

2 基于C-NCAP的侧面碰撞模型验证

在HyperMesh软件中搭建基于C-NCAP的整车侧面碰撞模型,如图1所示,然后在LS-DYNA中进行计算,最后在HyperView和HyperGraph中分析计算结果。

整车侧面可移动壁障碰撞过程极其复杂,碰撞模型中不同部件的受力形式和变形过程也各不相同。总能量响应特性可用于验证模型的可信性和评估车身结构的耐撞性,所以在进行仿真分析前一定要对模型的可信性进行评估[7]。

图1 侧面碰撞模型

侧面碰撞仿真分析能量变化如图2所示。该车型总能量J=91.6 kJ,沙漏能和滑移能几乎为0,总能量曲线全程基本不变,能量转化平稳、正常。质量增加约为15.2 kg,远小于总质量的5%。综上所述,本次侧面碰撞仿真分析结果的可信性满足要求。

图2 能量和质量曲线

侧面碰撞仿真结果与试验结果对比如图3所示,可见在B柱、门槛梁和车门等关键部位的褶皱位置和凹陷深度等变形都大致相同。

图3 侧面变形对比

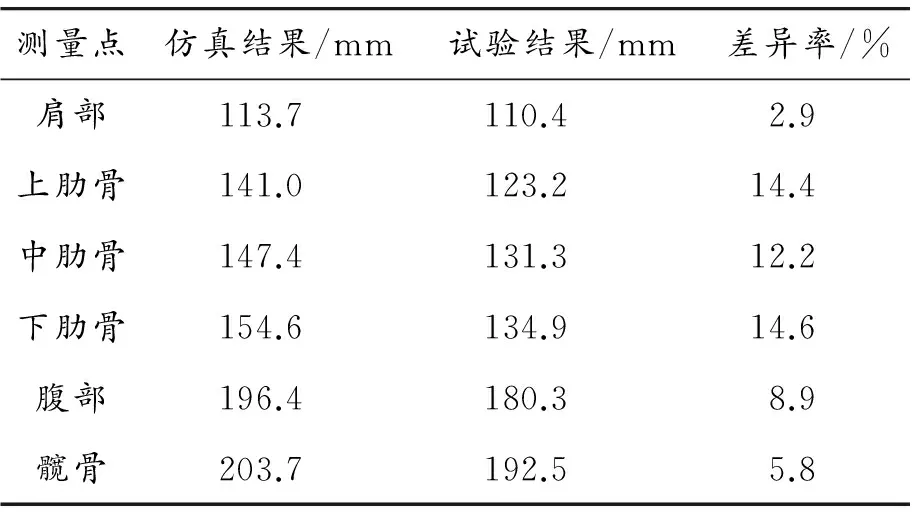

在B柱内板选取7个测量点,如图4所示,分别对应假人头部、肩部、肋骨(上)、肋骨(中)、肋骨(下)、腹部和髋骨。同时,在前车门内板选取6个点,分别对应假人肩部、肋骨(上)、肋骨(中)、肋骨(下)、腹部和髋骨。仿真出这些点的侵入量并与试验的侵入量进行对比分析,结果如表2、3所示。所有仿真测量点与试验测量点的误差范围都在15%以内,说明仿真结果能真实反映车体侧面碰撞的力学性能,模型真实可靠。

图4 测量点位置

3 不同评价规程下的对比仿真分析

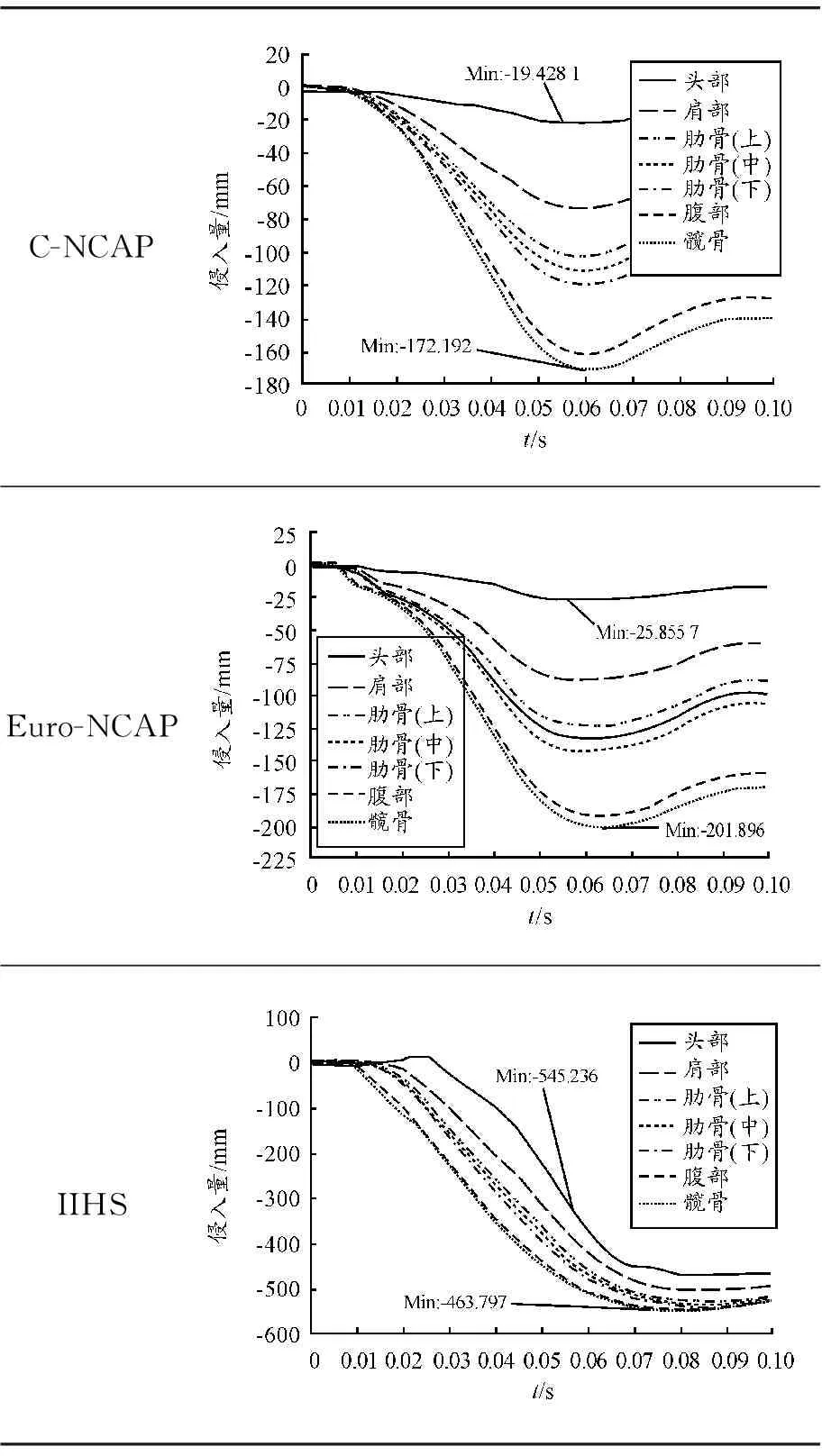

3.1 B柱侵入量和侵入速度对比分析

在整车模型中,B柱是连接顶棚和下车体的重要部件,直接影响整车的侧面结构耐撞性,决定了乘员的安全性[8]。B柱的变形和侵入量决定了乘员的生存空间。侵入速度是乘员二次碰撞接触速度的直接体现,决定了二次碰撞速度的大小[9]。

表2 B柱测量点侵入量

表3 车门测量点侵入量

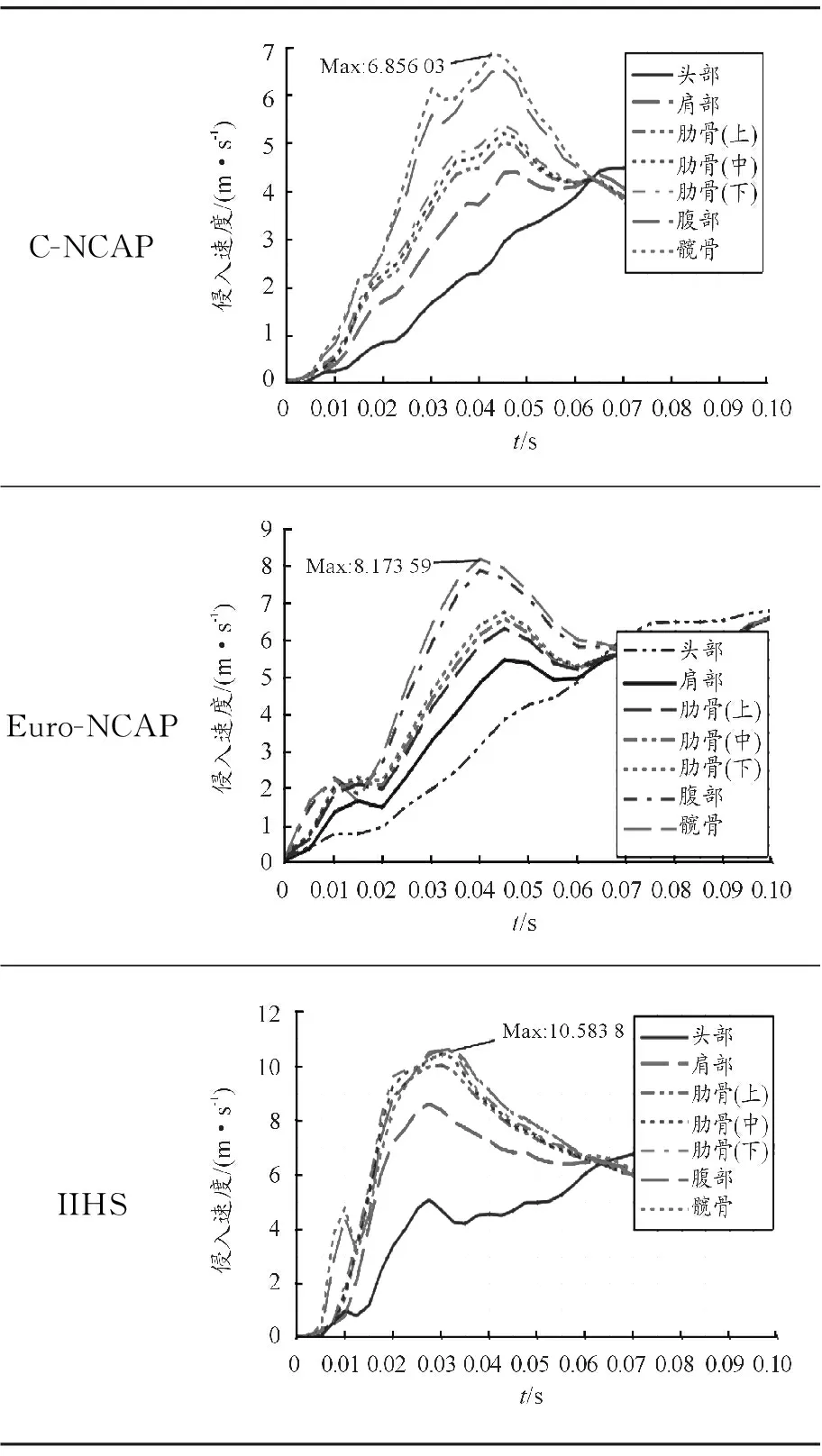

选取B柱上相同的7个测量点,对比3种碰撞评价规程下B柱侵入量,结果如表4所示。在基于C-NCAP和Euro-NCAP工况下的侧面碰撞仿真分析中,B柱的下部侵入量较大。而在IIHS工况下,B柱整体侵入量过大,是前两种工况下侵入量的2倍以上,说明此款车型的B柱不适用于IIHS工况的冲击。

对比分析3种碰撞评价规程下B柱侵入速度,结果如表5所示。在基于C-NCAP和Euro-NCAP的侧面碰撞仿真分析中,除假人头部对应B柱的测量点外,其他5个点的变化趋势相同,大约在0.042 s左右达到最大值,假人髋骨对应B柱的测量点速度最大。而在IIHS的侧面碰撞仿真分析中,假人头部、肩部和髋骨对应B柱的测量点出现了突增、突减现象,假人头部对应B柱的测量点在0.050 s时达到速度最大值。相对而言,在C-NCAP和Euro-NCAP侧面碰撞中,该车型的B柱下部侵入速度大,而在IIHS侧面碰撞中,该车型的B柱整体的侵入速度过大,使得B柱相对运动过快,对乘员安全造成严重威胁。

表4 B柱侵入量对比

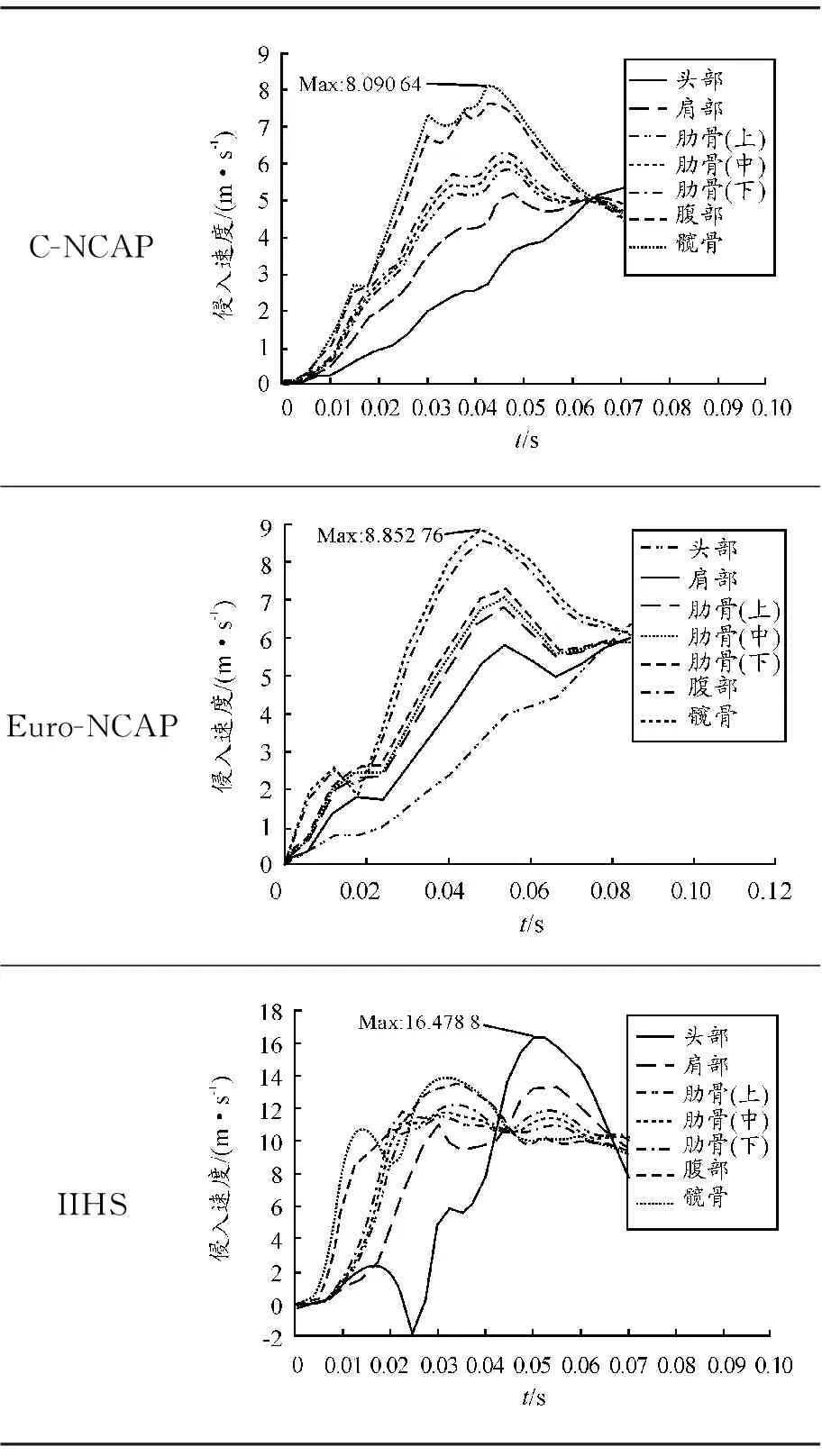

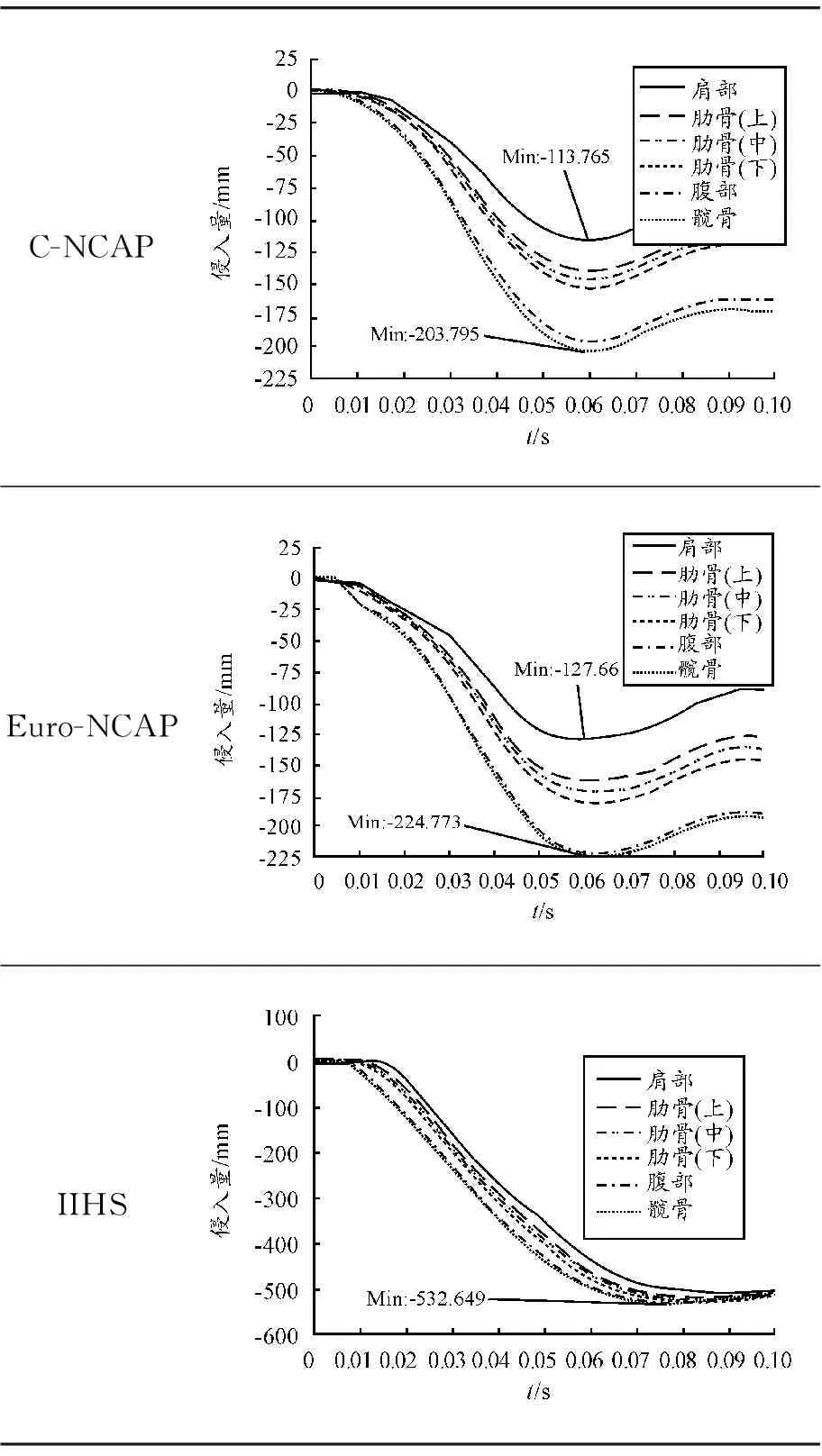

3.2 车门侵入量和侵入速度对比分析

在侧面碰撞中,车门作为保护乘员安全的重要屏障,如果车门的刚度、强度不足将导致其侵入量和侵入速度迅速增加[10],影响乘员的生存空间。如果车门侵入速度过大,将会对乘员的胸部、腹部和骨盆造成严重的冲击。所以,把车门的侵入量和侵入速度限制在一个可控范围至关重要。

对3种工况下的侧面碰撞仿真结果进行整理,选取车门上相同的6个测量点进行侵入量对比分析,结果如表6所示。每种工况下的6个测量点的侵入量曲线随时间变化平稳、无突增突减,且整体变化趋势相同。但由于IIHS工况更恶劣,因此该工况下车门的侵入量比C-NCAP和Euro-NCAP工况下车门的侵入量大很多。

表5 B柱侵入速度对比

对比车门侵入速度,结果如表7所示。在C-NCAP工况下,假人腹部和髋骨对应车门内板测量点的侵入速度在0.032 s左右达到最大值8.9 m/s。在Euro-NCAP工况下的侧面碰撞中,6个测量点的侵入速度曲线变化平稳,趋势相同,在0.040 s左右达到最大值9.0 m/s。在IIHS工况下,车门侵入速度曲线变化不平稳,趋势也不尽相同,其中假人肩部、腹部和髋骨对应车门的测量点出现了突增、突减现象,假人髋骨对应车门内板的测量点在所选的所有测量点中速度最大,达到12.3 m/s。

表6 车门侵入量对比

4 不同评价规程下的优化方案

为满足不同国家的评价规程,同时考虑制造成本,采用针对一种设计的不同优化方案叠加法来优化侧面碰撞结构。

4.1 B柱优化

拆解B柱各主要板壳件,其材料、属性如图5所示。位置2处上下两块加强板由激光拼焊连接在一起,位置5处的加强件由上下拼接的两块较薄的内板搭接而成,其下板孔的尺寸为130 mm×200 mm,会降低B柱的刚度。

表7 车门侵入速度对比

图5 B柱分解图

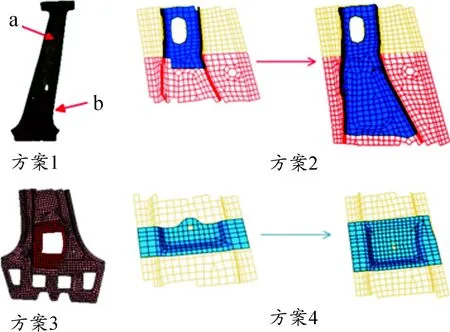

结合仿真分析的3种碰撞评价规程下B柱的薄弱区域,分别对B柱进行改进,优化方案如图6所示。方案1增加B柱内板的厚度,方案2向下延长B柱加强件的长度,方案3改变B柱加强板的形状,方案4对B柱内板下端的孔进行填充。

针对C-NCAP的优化方案,选取方案1和4,只需要对B柱的下端进行加强,其中方案1只增加下内板b的厚度,由原来的1.5 mm增加到1.8 mm。

针对Euro-NCAP的优化方案,选取方案1、2和4。其中方案1只增加下内板b的厚度,由原来的1.5 mm增加到1.8 mm。

在IIHS工况下的侧面碰撞优化方案中,选取方案1~4进行优化。方案1中增加B柱上板a的厚度,由原来的1.8 mm提高到2.2 mm,下板b厚度由原来的1.5 mm提高到2.0 mm。

图6 B柱优化方案

4.2 车门优化

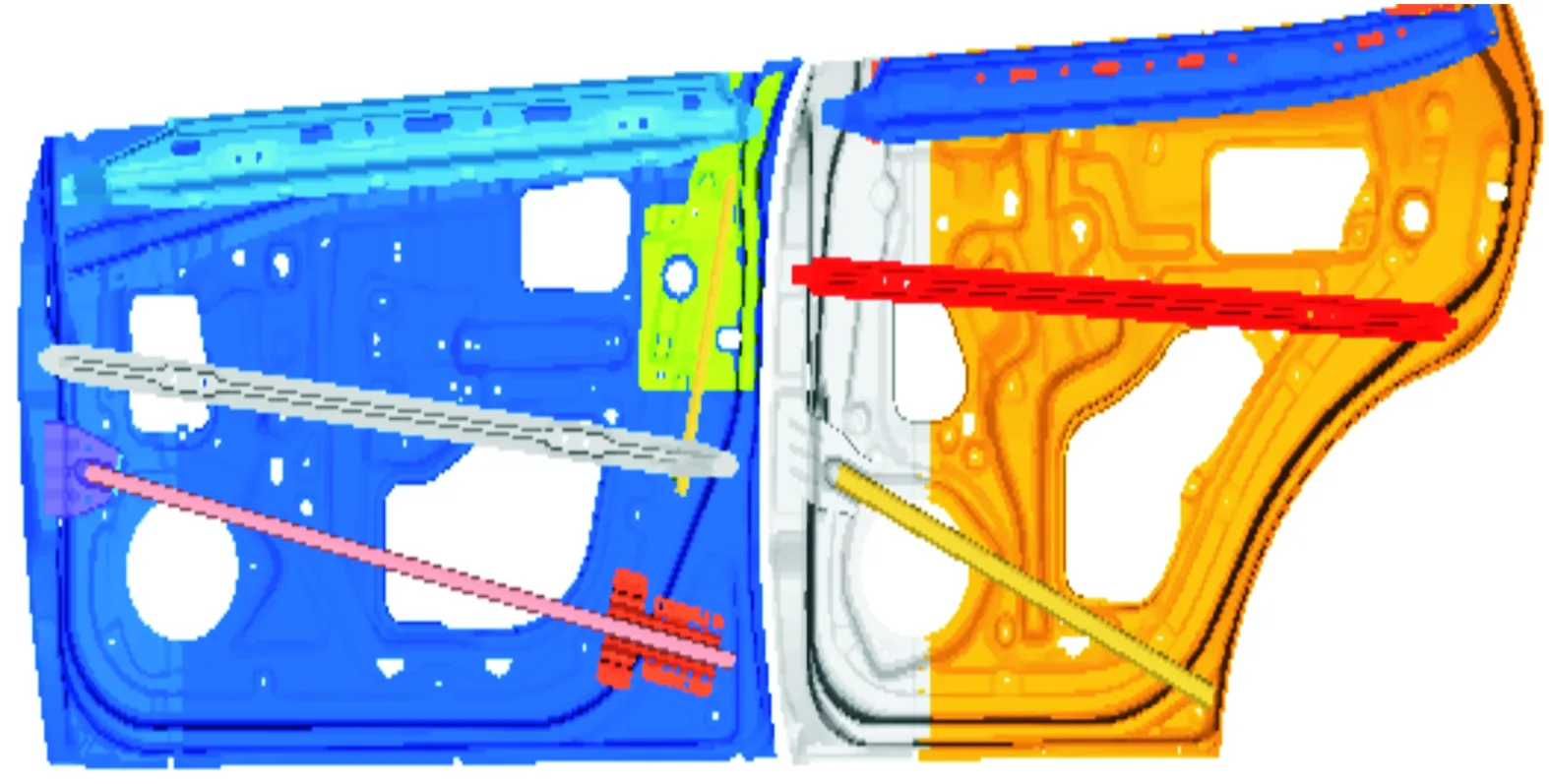

在3种侧面碰撞工况下,只有IIHS工况下的壁障前端与车门的大部分直接接触,造成车门大面积变形,对乘员的生命安全造成威胁,而其他两种工况都是间接导致车门内板侵入量过大,因此只针对IIHS工况下的侧面碰撞进行车门结构的优化。车门结构如图7所示。

图7 车门结构

IIHS侧面碰撞中,壁障对车门过大冲击是造成车门大面积变形的主要原因,需对车门进行优化。如图8所示,主要采取两个优化方案:方案1在前门和后门的上部各增加一根防撞横梁,并改变内板的厚度,前门和后门的内板都是由两块内板拼接而成,左内板厚度为1.2 mm,右内板厚度为0.8 mm,把左内板的厚度增加到1.4 mm,右内板的厚度增加到1.2 mm;方案2改变车门内板加强筋的形状。

4.3 优化结果对比分析

优化结果如表8~11所示。在C-NCAP和Euro-NCAP工况下的侧面碰撞仿真分析中,B柱和车门的侵入量和侵入速度都有明显降低,曲线走势更加平缓。在IIHS工况下的侧面碰撞仿真分析中,B柱的侵入量在0.068 s时达到最大,之后侵入量逐渐减小,较之前相比得到显著改善,出现了回弹现象,可更好地保护乘员的安全。B柱的侵入速度在0.038 s达到最大,之后缓慢减小,不再出现突增突减现象。

图8 车门优化方案 表8 优化后B柱侵入量对比

C-NCAPEuro-NCAPIIHS

表9 优化后B柱侵入速度对比

表10 优化后车门侵入量对比

表11 优化后车门侵入速度对比

结合文献[11]的研究成果可见:侧面结构侵入速度在8 m/s以下,可以显著减轻对乘员的伤害。该车型的优化结果基本满足了C-NCAP和Euro-NCAP工况安全性能要求。对于IIHS工况,在以上优化方案的基础上,需继续通过增加车门防撞横梁、改变车门内板局部形状、增加内板厚度等方法来提升车体侧面碰撞耐撞性能。

5 结束语

根据真实侧面碰撞试验提取试验数据,并与仿真数据进行对比分析,验证模型的有效性。依据3种不同评价规程分别对B柱侵入量、B柱侵入速度、车门侵入量和车门侵入速度进行对比分析,完成同一车型在不同评价规程下的表现研究。针对不同的评价规程分别对车体的B柱和车门薄弱区域提出优化方案,提高了整车侧面碰撞的耐撞性能。该研究结果对于开发一款同时满足中国、欧洲、美国不同评价规程的车型具有一定的参考意义。

[1] 2011,DOT HS 811 402,U.S.Department of Transportation.Traffic Safety Facts(2000—2009):A compilation of Motor Vehicle Crash Data from the Fatality Analysis Reporting System and the General Estimates System[S].

[2] MCNEILL A,Dr HOLZNER M,Dr SCHOENEBURG R.Current Worldwide Side Impact Activities- Divergence Versus Harmonisation and the Possible Effect on Future CarDesign[C]//The 19th International Technical Conference on the Enhanced Safety of Vehicles (ESV).Washington:[s.n.],2005:5-77.

[3] 胡玉梅,姜亚洲,禹慧丽,等.轿车侧面碰撞乘员舱分区刚度优化与匹配研究[J].汽车工程,2014(8):950-956,949.

[4] TAYLOR T,FOURLARIS G,CAFOLLA J.Finite Element Modelling Full Vehicle Side Impact with Ultrahigh Strength Hot Stamped Steels[J].Journal of Materials Engineering and Performance,2016,25:4495-4505.

[5] 刘玉光,刘志新.各国新车评价规程(NCAP)测试评价技术的现状与发展[J].汽车安全与节能学报,2013(1):16-22.

[6] European Enhanced Vehicle Committee Work Group 13.Reccm mendations for the Revision of the Side Impact MDB Face Specification[EB/OL].[2000-02-24].http://www.eevc.org.

[7] 苏成谦,吕振华,张群.轿车车身结构侧向耐撞性的有限元分析[J].汽车工程,2007(11):964-969.

[8] DANIEL D,FABRICE P,LIONEL L.Very an Ultra High Strength Steels Based Tailored Welded Blanks:A Step Further Towards Crashworthiness Improvement[J].SAE paper,2006(1):1213.

[9] 沈海东,朱大勇,姜峻岭.旨在侧面碰撞乘员保护的轿车侧面结构设计研究[J].汽车工程,2009(8):765-768.

[10]HARLE N,BROWN J,RASHID Y M.A feasibility study for an optimising algorithm to guide car structure design under side impact loading[J].International Journal of Crashworthiness,1999,4(1):71-92.

[11]张学荣,苏清祖.侧面碰撞乘员损伤影响因素分析[J].汽车工程,2008(2):146-150.

(责任编辑 刘 舸)

Simulation Analysis of Side Impact for Different New Car Assessment Programs

HU Yuan-zhi, ZOU Yuan-liang, LIU Xi, LUAN Tian

(Key Laboratory of Advanced Manufacturing Technology for Automobile Parts,Ministry of Education, Chongqing University of Technology, Chongqing 400054, China)

Based on the different side impact assessment rules, a SUV (Sport Utility Vehicle) was selected as the simulation object. The models of side impact were established and the reliability of the models was verified. Based on the different side impact for new car assessment programs, the vehicle was analyzed to get the weak areas. In order to optimize the performance of vehicle body side impact, the improvement of structure, material, thickness and arrangement of main bearing part in the side walls in different weak regions have been put forward.

side impact; reliability; collision resistance

2016-12-18

国家自然科学基金资助项目(51405050);2015年重庆市重点产业共性关键技术创新专项(cstc2015zdcy-ztzx60010);2015年重庆市基础与前沿研究计划资助项目(cstc2015jcyjA00048);2015年重庆市高等教育教学改革研究资助项目(152032);2013年重庆市科技人才培养计划资助项目(cstc2013kjrc-qnrc60002);2012年汽车零部件先进制造技术教育部重点实验室开放课题资助项目(2012KLMT08)

胡远志(1977—),男,湖南人,博士,教授,主要从事汽车主被动安全研究,E-mail:yuanzhihu@cqut.edu.cn;通讯作者 刘西(1977—),女,四川人,博士,副教授,主要从事汽车主被动安全、人机工程研究,E-mail:liuxi@cqut.edu.cn。

胡远志,邹缘良,刘西,等.基于不同新车评价规程的侧面碰撞仿真分析[J].重庆理工大学学报(自然科学),2017(4):1-9.

format:HU Yuan-zhi, ZOU Yuan-liang, LIU Xi, et al.Simulation Analysis of Side Impact for Different New Car Assessment Programs[J].Journal of Chongqing University of Technology(Natural Science),2017(4):1-9.

10.3969/j.issn.1674-8425(z).2017.04.001

U467.1+4

A

1674-8425(2017)04-0001-09