5182铝合金轧制板材截面亮线组织形成机理研究

吴海鹏,王正曦,麻彦龙,杜棋忠,林子皓

(1.重庆理工大学 材料科学与工程学院,重庆 400054;2.重庆海德世拉索系统(集团)有限公司,重庆 401120)

5182铝合金轧制板材截面亮线组织形成机理研究

吴海鹏1,王正曦1,麻彦龙1,杜棋忠2,林子皓2

(1.重庆理工大学 材料科学与工程学院,重庆 400054;2.重庆海德世拉索系统(集团)有限公司,重庆 401120)

针对5182铝合金轧制板材截面亮线组织现象,通过金相显微技术、显微硬度技术、扫描电子显微技术(SEM)及电子背散射衍射技术(EBSD),表征了板材截面不同区域的微观组织结构,并结合板材的生产工艺过程,分析并讨论了该亮线组织的形成机理及其对板材力学性能的影响。研究结果表明:5182铝合金轧制板材截面亮线组织的产生与板材冷变形程度及稳定化退火工艺有关,板材表层区域变形量比中心区域变形量大且稳定化退火温度较低或保温时间较短,造成β相(Mg5Al8、Mg2Al3)在表层区域更容易析出,且沿晶界呈连续网状分布,而中心区域β相数量较少,且未形成连续网状,结果在轧制板材截面上形成亮线金相组织。

5182铝合金;H32状态;轧制;亮线组织

随着汽车工业的快速发展和家用汽车保有量的持续增加,汽车轻量化成为汽车工业节能减排的重要手段。汽车车身是汽车上材料用量最大的部件,约占汽车总质量的30%,因此汽车车身的轻量化对于减轻车重、提高燃油效率具有重要意义。铝合金具有质量轻、耐腐蚀性好、易于加工和回收等优点,成为汽车上应用最广泛的轻量化材料[1]。目前,汽车车身用铝合金的研究主要集中在2XXX(Al-Mg-Cu)、5XXX(Al-Mg)和6XXX(Al-Mg-Si)三大系列上[2]。5182铝合金属于5xxx系,具有中等强度,且加工性能和焊接性能良好,在成形性和抗腐蚀性方面具有类似普通钢板的优点,常用作汽车内衬板和其他形状复杂部件的加工材料。该系铝合金不能通过热处理强化,其主要强化手段为固溶强化和加工硬化[3-4]。

本文针对汽车车窗玻璃升降器导轨用5182铝合金轧制板材截面亮线组织现象,通过金相显微技术、显微硬度技术、扫描电子显微技术(SEM)及电子背散射衍射技术(EBSD),表征了板材截面不同区域的微观组织结构,并结合板材的生产工艺过程,分析和讨论了该亮线组织的形成机理及其对板材力学性能的可能影响。研究结果不仅为板材轧制和热处理工艺的制定提供了理论参考,还为汽车零部件企业产品质量控制提供了技术支撑。

1 实验过程

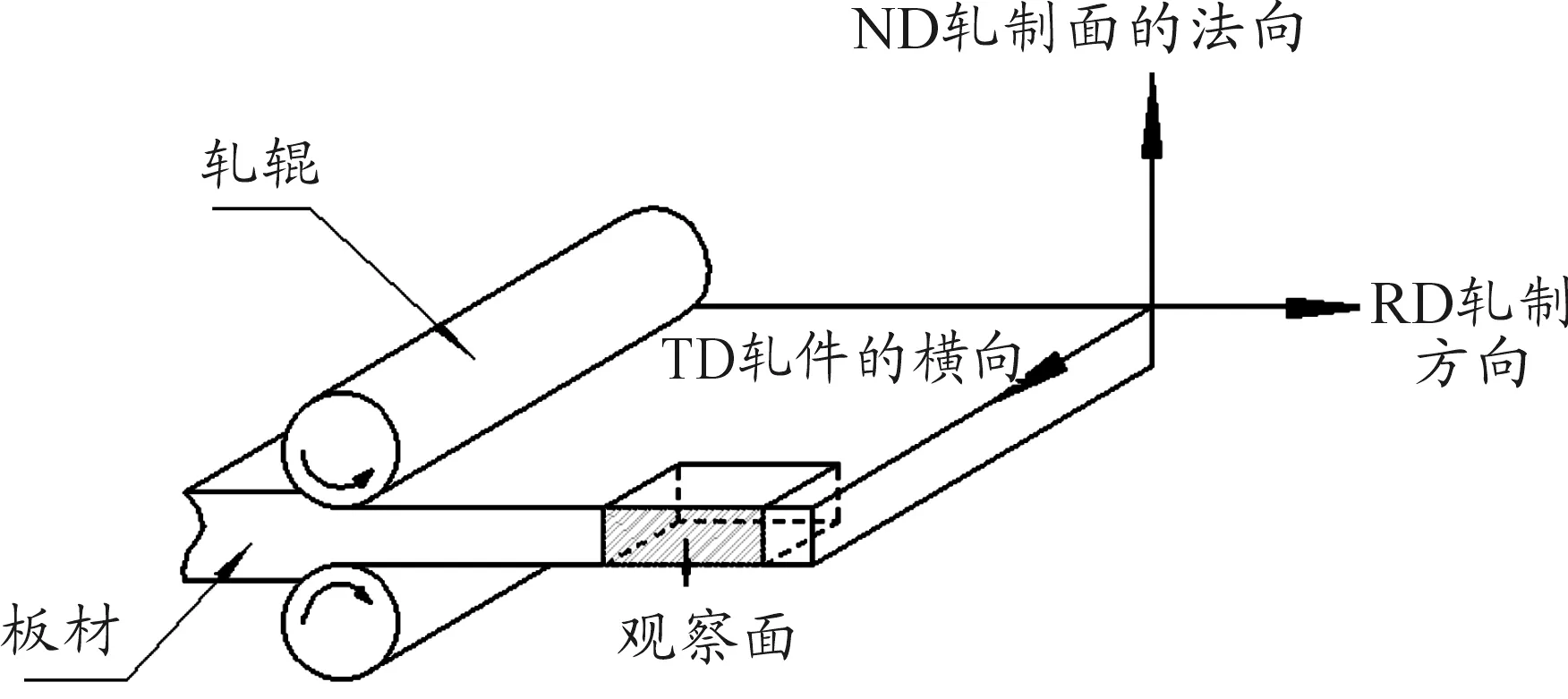

本文的研究对象为t-1.4 5182-H32铝合金轧制板材,其标称化学成分如表1所示。该铝合金板材生产工艺流程(标称):熔铸→铣面→均热→热轧(粗轧)→热轧(精轧)→冷轧→稳定化退火→纵裁→包装。在成品板材上切取大小10 mm×10 mm×1.4 mm试样,取样方式及观察面如图1所示。

表1 5182铝合金化学成分

RD表示轧制方向;TD表示轧件的横向;ND表示轧制面的法向图1 板材轧制变形及取样方式示意图

为观察轧制板材截面微观组织,试样从240#粒度的金相水磨砂纸逐级研磨至3000#粒度,后进行机械抛光,抛光剂为0.5 μm Al2O3悬浊液,去离子水清洗并用冷风吹干待用。将机械抛光的试样在Keller腐蚀试剂(HF 2 mL,HCl 3 mL,HNO35 mL,H2O 190 mL)中浸蚀60 s,然后在30%HNO3(体积分数)中漂洗5 s除去表面的腐蚀产物,之后用去离子水清洗,冷风吹干制成金相试样。将机械抛光的试样进行电解抛光制备可供EBSD分析的试样。抛光电解液为10%HClO4+90% C2H5OH(体积分数),抛光电压为14V,时间为45s,电解液温度控制在(-25±3)℃,酒精漂洗,冷风吹干。使用LECAM 5000金相显微镜和Zeiss Sigma HD场发射扫描电子显微镜(配备有EBSD探头)观察分析试样的微观组织结构。用HDS-1000TM数字显微硬度计对浸蚀后的试样沿截面ND方向进行显微硬度测定,载荷为0.2 kg,保载时间为10 s,测量点间隔0.1 mm。

2 实验结果

2.1 光学显微组织观察

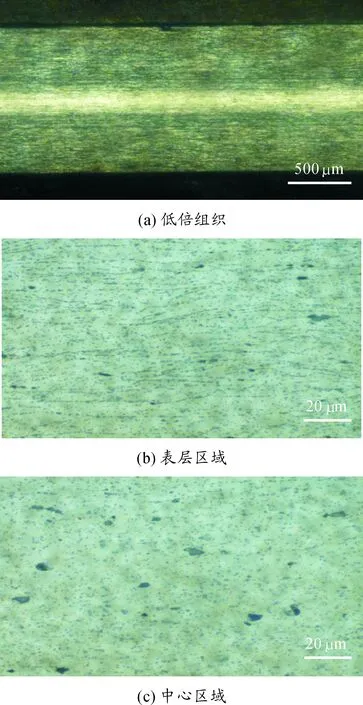

5182铝合金轧制板材RD-ND面金相照片如图2(a)所示,可以观察到轧制板材经浸蚀后RD-ND面中心区域呈现出一条白亮带,白亮带两侧表层区域较为暗淡。图2(b)为轧制板材表层区域局部放大金相照片,可以明显观察到晶界,晶粒沿RD方向呈纤维状分布。图2(c)为轧制板材中心区域局部放大金相照片,未观察到明显晶界,表层区域及中心区域微观组织中均分布有大小不一的腐蚀坑。

2.2 显微硬度测定

为进一步探究轧制板材表层区域和中心区域的差异,沿板材截面ND方向进行显微硬度测定。显微硬度测定值如图3所示,显微硬度值沿板材厚度方向呈“V”形分布,中心区域显微硬度明显低于表层区域显微硬度。

2.3 扫描电镜观察

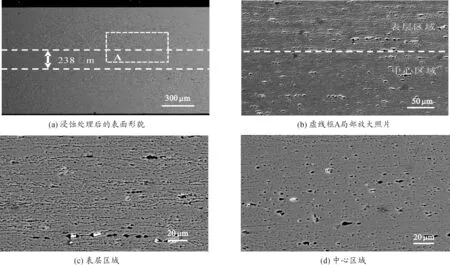

采用场发射扫描电镜进一步观察轧制板材经浸蚀后表层区域和中心区域微观组织结构的差异。图4(a)为轧制板材浸蚀后的SEM,可测量出轧制板材的中心区域(白亮带)宽度约为238 μm。图4(b)为图4(a)中A方框区域的局部放大图,更为清晰地显示了中心区域和表层区域微观形貌的差异。在后续讨论中可知图中的小坑主要是由浸蚀过程中β相(Mg2Al3、Mg5Al8)优先腐蚀所留下的。在更高的放大倍数下可以看出:表层区域组织中有大量腐蚀小坑且主要沿晶界连续分布(图4(c)),而中心区域中小坑的数量明显减少且呈弥散分布(图4(d))。需要指出的是,这些腐蚀坑的数量和分布表明了不同区域析出物的数量和分布。

图2 5182铝合金轧制板材截面金相照片

图3 轧制板材截面方向上显微硬度值分布

2.4 EBSD分析

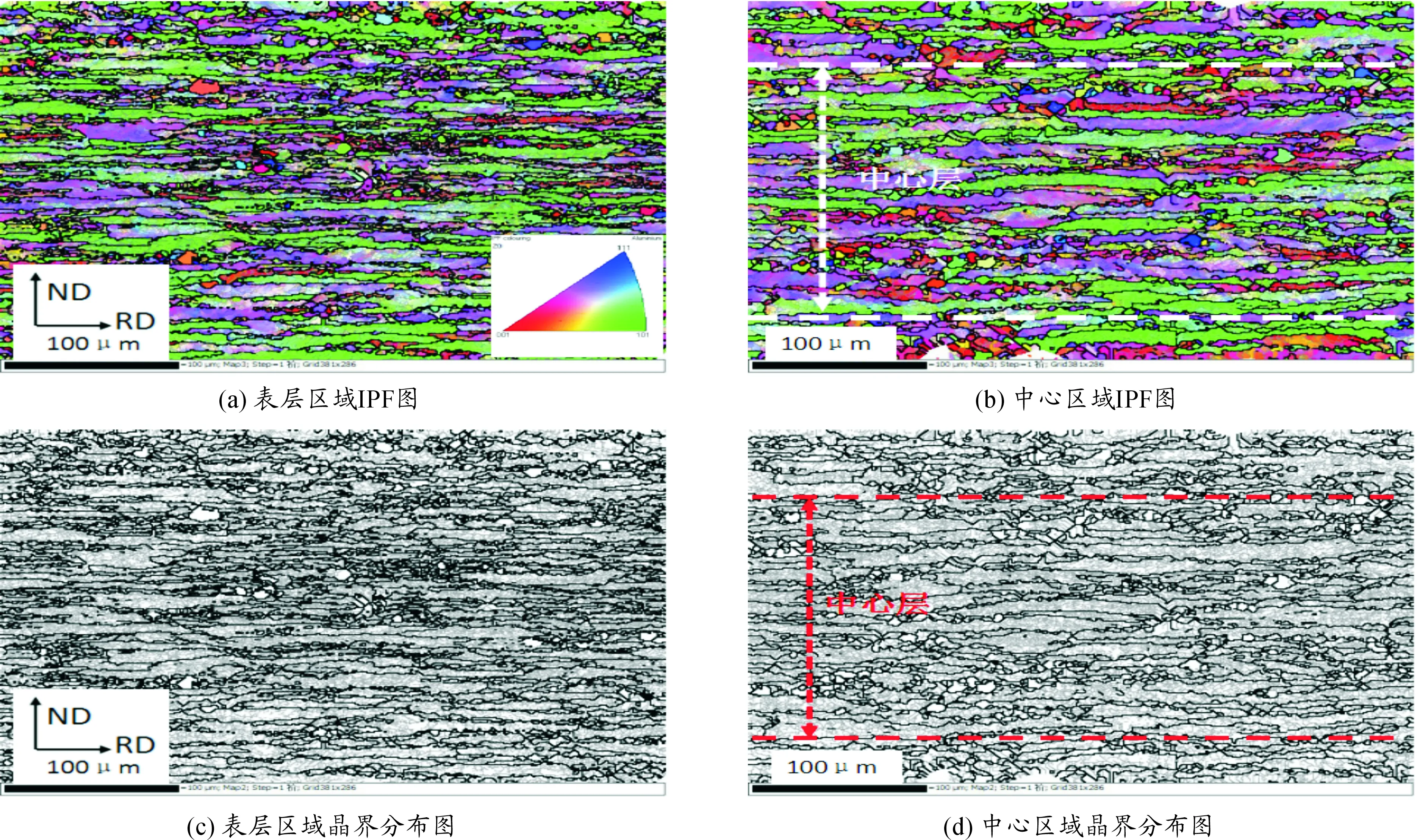

采用EBSD技术进一步观察分析轧制板材表层和中心区域的晶粒形貌和取向分布。图5(a)、(b)分别为表层和中心区域的IPF图。图5(c)、(d)分别为表层和中心区域的晶界分布图。从IPF图中可知:轧制板材整个截面上的晶粒呈纤维状分布,为典型的冷变形组织。中心区域的晶粒尺寸稍大于表层区域晶粒尺寸,表明中心区域的变形量略小于表层区域。从晶界分布图中可知:轧制板材整个截面上晶粒内部分布着大量小角度晶界,表明轧制板材在退火过程中尚未发生明显再结晶。

图4 轧制板材浸蚀处理后SEM照片

图5 轧制板材截面EBSD图(黑色为大角度晶界,>15°; 灰色为小角度晶界,2°~15°)

3 分析与讨论

3.1 中心亮线形成的光学本质

从金相照片(图2(a))中可以明显观察到:轧制板材中心位置存在一条白亮带,这是由于轧制板材不同区域微观组织对光线反射能力不同所造成的。本实验采用化学浸蚀的方法来显示金相组织。化学浸蚀过程也是一个化学/电化学溶解过程,由于各相在电解质溶液中具有不同的电极电位,可形成许多微电池,电位较低的相充当微电池的阳极,在电解液中迅速溶解,溶解处呈现凹陷或沟槽,而电位较高的另一相成为阴极,未发生腐蚀,保持原光滑平面[5]。从透镜内垂直照射到试样表面的平行光将发生反射和吸收,如果试样表面是镜面,光线全部原路返回,最后成像成为亮点;如果试样表面有不平的沟槽,部分光线反射后不能进入物镜,这些区域所成的像较为暗淡。结合轧制板材浸蚀后表层区域和中心区域微观组织形貌(图4(c)和(d)),表层区域沟壑状形貌极大地增加了表面粗糙度,中心区域则比较平整。沟壑状形貌的表面对光线的反射能力较差,平整的表面对光线的反射能力较强。因此轧制板材中心亮线形成的原因是表层和中心区域微观形貌对光线反射能力的不同,进而在通过肉眼或者金相显微镜观察轧制板材金相组织时观察到中心区域较为明亮,表层区域较为暗淡。

3.2 中心亮线形成的组织因素

轧制板材浸蚀后表层区域和中心区域微观形貌的差异造成对光线反射能力的不同,进而在轧制板材的截面呈现出中心亮线的光学现象,而化学浸蚀后组织形貌的差异与其组织结构差异存在联系。5182铝合金组织中的细小颗粒状金属间化合物主要为β相(Mg5Al8、Mg2Al3)[6-7]。5XXX系铝合金中的Mg通常处于过饱和状态,在室温下相当稳定。如果将合金进行一定程度的变形,并在一定温度下退火,则固溶体中将会析出β相,β相的时效强化效果不大而且易于沿晶界或剪切带析出,形成β相网络[8-9]。Al-Mg合金中β相的腐蚀电位为-1.15 V,α固溶体的腐蚀电位为-0.82 V,浸蚀过程中β相对于基体α(Al)来说是阳极,优先发生腐蚀[8],这解释了图2和图4中腐蚀小坑的形成原因。因此,中心亮线产生的根本原因是表层及中心区域微观组织结构的差异,即β相在表层区域更容易析出且沿晶界形成连续网状,而中心区域β相数量较少且未形成连续网状。

相关研究表明[10]:Al-Mg合金中析出相β沿晶界沉积形成网状结构的倾向与冷变形量、合金成分、稳定化退火工艺等多种因素有关,并且随着冷变形程度的增大、Mg含量的增高、稳定化退火温度的降低及时间的缩短,这种网状的形成倾向也愈强烈。结合轧制板材EBSD图(图5)分析可知:表层区域晶粒尺寸略小于中心区域的晶粒尺寸,且更加扁平细长,表明中心区域的变形量略小于表层区域。当稳定化退火温度较低时,析出相极易沿位错、杂质聚集的晶界处析出,随着析出物的聚集,进一步加快析出相的沉积,最终形成连续分布沉淀网络。冷加工还会加速析出相的沉积,进一步加快了β相沿晶界连续析出的速度。随着稳定化退火温度的升高,析出相优先在亚晶界与晶界的交切点上沉积,沿晶界形成沉淀网状的倾向降低,且在晶粒内更加均匀分布[11]。可见,轧制板材由于变形程度的不均匀及稳定化退火温度低或者退火时间短等因素导致在表层区域析出相数量大于中心区域析出相数量,并且析出相主要沉积于表层区域晶界部位,进而造成轧制板材浸蚀后表层和中心区域微观形貌的差异。当通过肉眼或者金相显微镜观察轧制板材金相组织时,由于光学原因,使得观察到的中心区域组织较为明亮,表层区域组织较为暗淡。

3.3 亮线组织对板材性能的影响

史朝阳等[12]研究了退火温度对5182车用铝合金冷轧板的组织及性能的影响,结果表明:随着退火温度的升高屈服强度和抗拉强度逐渐降低,当退火温度在300 ℃~325 ℃时,屈服强度和抗拉强度分别由原来240 MPa、379 MPa快速降低到114 MPa、258 MPa;同时应变硬化指数也大幅度提高,250 ℃以后冷轧板逐渐开始发生再结晶,当退火温度达到335 ℃ 并保温30 min后,冷轧板材已经发生了完全再结晶,材料拉伸冲压性能得到了很大改善。王孟君等[13]研究了340 ℃~400 ℃退火温度对5182铝合金冷轧板组织与性能的影响,结果表明:随着退火温度的升高和保温时间的延长,材料的抗拉强度逐渐减低,延伸率逐渐升高。

图5 EBSD组织结构分析表明:轧制板材整个截面上的晶粒呈纤维状分布,晶粒内部有大量小角度晶界,为典型的冷变形组织。因材料尚未发生再结晶,所以保留了一定程度的加工硬化效果,其冷冲压成型性能有所下降。β相优先在表层区域组织中沿晶界析出,一定程度上增加了板材变形过程中晶界断裂的倾向[14]。同时β相电极电位明显低于基体,容易与周围基体形成微小原电池而发生阳极溶解,增加了合金晶间腐蚀和剥蚀敏感性[15-16]。在满足一定的机械强度前提下,为进一步提高其成型性能,可在板材生产制造过程中适当提高稳定化退火温度或适当延长稳定化退火时间,并在服役过程中做好相关防腐蚀处理以提高服役寿命。

4 结论

1) 5182铝合金轧制板材整个截面上晶粒呈纤维状分布,为典型的冷变形组织;与表层区域组织相比,中心区域组织的晶粒略粗大,显微硬度略低,晶界析出物的数量较少,浸蚀后呈现亮线组织;板材表层区域的变形量比中心区域大、稳定化退火温度较低或保温时间较短是造成出现亮线组织的根本原因。

2) 由于β相在板材表层沿晶界呈连续网状分布,增加了板材晶间腐蚀和剥落腐蚀的敏感性,因此可通过适当提高稳定化退火温度或适当延长稳定化退火时间来获得更加均匀的微观组织。

[1] 朱则刚.铝合金复合材料在汽车轻量化上的应用[J].轻金属,2011(10):3-6.

[2] 王孟君,黄电源,姜海涛.汽车用铝合金的研究进展[J].金属热处理,2006,31 (9) :34-38.

[3] 蔡辉,林顺岩.5182 铝合金材料的研究现状[J].铝加工,2012 (6):21-26.

[4] SCHULZ P,BERNEDER J,UFFELMANN D,et al.Advanced 5xxx-,6xxx- and 7xxx- Aluminium Alloys for Applications in Automotive and Consumer Electronics[J].Materials Science Forum,2011,690:451-454.

[5] 陈洪玉.金相显微分析[M].哈尔滨: 哈尔滨工业大学出版社,2013:28-29.

[6] CONSERVA M,LEONI M.Effect of thermal and thermo-mechanical processing on the properties of Al-Mg alloys[J].Metallurgical and Materials Transactions A,1975,6(1):189-195.

[7] MENG C Y,ZHANG D,CUI H,et al.Effect of Stabilizing Treatment on the Intergranular Corrosion Behavior of High Strength Al-Mg Alloys[J].Materials Science Forum,2014,794-796(3):253-258.

[8] 张珂,黄光杰,汪凌云,等.冷变形量及稳定化处理对5083铝合金耐腐蚀性能的影响[J].机械工程材料,2011(9):5-10.

[9] GOSWAMI R,HOLTZ R L.Transmission Electron Microscopic Investigations of Grain Boundary Beta Phase Precipitation in Al 5083 Aged at 373 K (100 °C)[J].Metallurgical and Materials Transactions A,2013,44(3):1279-1289.

[10]孟凡林,周崇.冷变形及退火对船用5083铝合金板腐蚀性能的影响[J].轻合金加工技术,2015(10):35-39.

[11]罗兵辉,单毅敏,柏振海.退火温度对淬火后冷轧5083铝合金组织及腐蚀性能的影响[J].中南大学学报(自然科学版),2007,38(5):802-808.

[12]史朝阳,王游根,邓盛卫,等.退火温度对5182车用铝合金冷轧板的组织及性能的影响[J].材料导报,2015,29(4):95-98.

[13]王孟君,黄电源,姜海涛,等.退火对汽车用5182铝合金板材组织与性能的影响[J].金属热处理,2007,32(9):18-20.

[14]JONES R H,BAER D R,DANIELSON M J.Role of Mg in the stress corrosion cracking of an Al-Mg alloy[J].Metallurgical and Materials Transactions A,2001,32(7):1699-1711.

[15]孟春艳,张迪,庄林忠,等.新型Al-Mg合金的耐腐蚀性能[J].材料研究学报,2015(8):576-582.

[16]张琪,赵丕植,邹立颖,等.冷轧率对罐盖料用5182铝合金板材微观组织及拉伸性能的影响[J].稀有金属,2016(2):110-116.

(责任编辑 何杰玲)

Root Cause for Lighted Structure on the Cross Section of Rolled 5182 Aluminum Alloy plate

WU Hai-peng1, WANG Zheng-xi1, MA Yan-long1, Mori Kichu2, LIN Zi-hao2

(1.College of Materials Science and Engineering, Chongqing University of Technology,Chongqing 400054, China; 2.Chongqing HI-LEX Cable System Group Co., Ltd.,Chongqing 401120, China)

The root cause for lighted structure developed on the cross section of rolled 5182 aluminum alloy plate was investigated through metallographic microscopy, micro-hardness testing, scanning electron microscopy (SEM) and electron back scattered diffraction (EBSD). Based on microstructure in different areas of the plate section and the plate production process, we analyzed and discussed the formation mechanism of the bright line and its effect on mechanical behavior of the plate. The results show that the lighted structure is related to the cold-rolling technology and the stabilizing annealing process. The inhomogeneous deformation and unreasonable annealing process led to increased precipitation of β (Mg5Al8、Mg2Al3) phase at the grain boundary in the near-surface region of the plate. The difference in microstructure between the near-surface region and the central region of the plate resulted in the lighted structure.

5182 Aluminum alloy; H32 State; rolling; lighted structure

2017-01-15

国家自然科学基金资助项目(51301214);重庆市基础与前沿研究计划项目(cstc2016jcyjA0490);重庆市教委科学技术研究项目(KJ1400928)

吴海鹏(1993—),男,山西平遥人,硕士研究生,主要从事轻合金腐蚀与防护研究,E-mail:2297379864@qq.com;通讯作者 麻彦龙(1978—),男,甘肃庆阳人,博士,教授,主要从事轻合金腐蚀与防护研究,E-mail:myl@cqut.edu.cn。

吴海鹏,王正曦,麻彦龙,等.5182铝合金轧制板材截面亮线组织形成机理研究[J].重庆理工大学学报(自然科学),2017(4):58-63.

format:WU Hai-peng, WANG Zheng-xi, MA Yan-long,et al.Root Cause for Lighted Structure on the Cross Section of Rolled 5182 Aluminum Alloy plate[J].Journal of Chongqing University of Technology(Natural Science),2017(4):58-63.

10.3969/j.issn.1674-8425(z).2017.04.010

TG335.12

A

1674-8425(2017)04-0058-06