宏程序在机械零件数控加工中的应用

李志功+芦磊+于文昌

摘要:数控加工技术因其准确和便捷的优点,在机械零件加工中被越来越广泛采用。以在FUNUC-0i系统数控铣床上编制正六边形零件加工程序为例,阐述采用宏程序编程法编制正多边形零件程序的分析方法和思路,并列举加工的参考程序。

关键词:机械零件;数控加工;宏程序;正多边形

中图分类号:TG659 文献标识码:A 文章编号:1674-1161(2016)12-0056-03

近年来,数控机床和数控技术发展得越来越快,因此数控的程序编写是必不可少的。种类繁多的数控编程软件层出不穷,虽然自动编译程序很方便和快捷,但是手动编程不可或缺。手动编程自由,可以根据编程人员的需要而灵活设置,随意地控制机床的工作状态,即可控性、可调性都非常好,这一点是自动编程所不及的。手动编程之所以具有这样的优越性,在于它在编程过程中使用的“程序”的重要工具,即宏程序。在国外,应用软件实现数控技术很普遍,同时对手工编程的学习也非常重要,对宏程序的使用尤为突出。随着数控技术的发展,再开发的能力将不断得以提升,宏程序的功能将更加全面。

1 宏程序

宏程序和计算机的编程的函数非常类似。从数控技术的发展过程看,一般可以分为A,B两类宏程序。A类不能使用运算符和函数名,现在基本不被应用;而B类可以使用这类函数,包括变量、运算符和函数名,这些都与计算机编程类似,非常容易理解和记忆。

对宏程序可以有两种含义去理解:一种是指在程序的过程中直接对变量的应用,另一种是指对宏程序的调用。要想实现宏程序的编程,需要对所应用的数控系统的代码有一定的掌握,这样才能熟练地加以应用,否则会因对功能不了解而使程序复杂化,从而失去意义。数控宏程序的学习和使用与诸多学科有着联系,如几何、数学、CAD、机械、CAM、数控等。

2 宏程序的使用

2.1 零件图分析

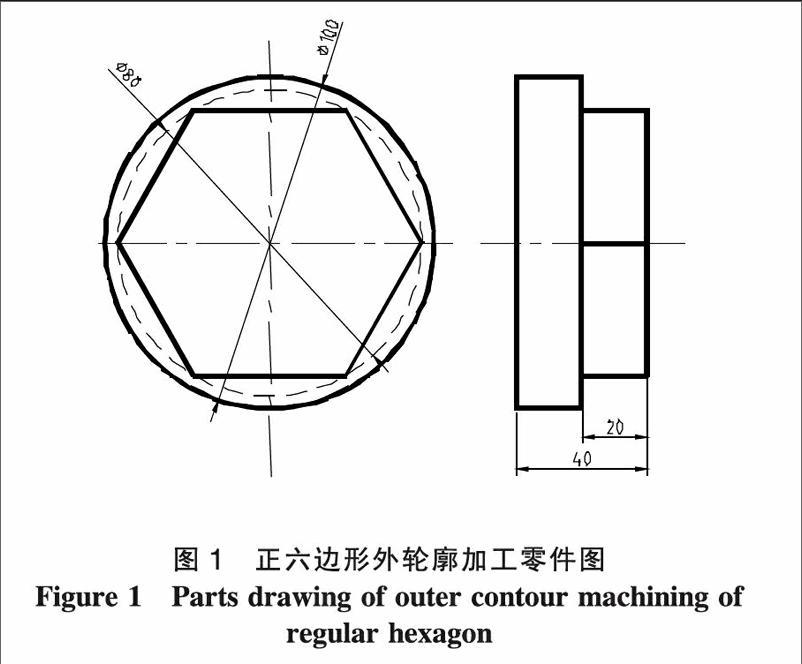

通过案例来说明宏程序的使用。编制一个宏程序,来加工标准正六边形外轮廓(如图1所示)。毛坯尺寸φ100 mm×40 mm,已知正六边形的外接圆直径80 mm,正六边形的轮廓高度为20 mm。

2.2 工艺分析

1) 程序原点及工艺路线。采用三爪自定心夹盘装夹,工件坐标系原点设定在工件上表面中心处。工艺路线为粗、精加工工件外形,顺时针方向走刀,采用顺铣法。

2) 变量设定。

#1=(A) *正N边形的边数

#2=(B) *正N边形的外接圆半径

#3=(C) *正N边形的高度

#4=(I) *四分之一圆弧切入的半径

#7=(D) *平底立铣刀半径

#9=(F) *进给速度

#11=(H) *Z方向自变量赋初值

#17=(Q) *自变量每层递增量

3) 刀具选择。选用φ20平底立铣刀。

2.3 参考程序

1) 主程序。

O0513;

G28 G91 Z0.; * Z向回参考点

G17 G40 G49 G80; *程序初始化

S1200 M03; *主轴正转1 200 r/min

G54 G90 G00 X0. Y0 *选用G54坐标系快速移动到坐标系零点

G43 H01 Z30.; *一号刀加刀正向补偿并下刀到30 mm面

G65 P1513 A6. B40. C20. I10.

D10. H0. Q2. F300.; *非模态调用宏程序賦值

M05; *主轴停止转动

M30; *程序结束并返回

2) 子程序。

O1513;

#10=360/#1; *正N边形的圆心角

#5=#2*COS[#10/2]+#7; *初始刀位点到原点距离

#6=#5/COS[#10/2]; *刀具运动轨迹的正N边形外接圆半径

G00 X#4 Y-[#5+#4]; *快速移至四分之一圆弧起刀点

Z[#11+1.]; *快速下降至当前加工平面#11+1.处

WHILE[#11GT-#3] DO1; *当#11>#3时,循环1继续

#11=#11-#17; *铣刀Z方向的坐标值

G01 Z#11 F[0.2*#9]; *Z向直线插补到当前加工深度

G03 X0. Y-#5 R#4 F#9; *四分之一圆弧切入

#12=0; *刀具加工的边数赋初值

WHILE[#12LT#1] DO2; *当#12<#1时,循环2继续

#20=-[90+#10/2]-#12*#10;*刀具与圆心连线和X轴所成夹角

#21=#6*COS[#20]; *刀具中心X坐标值

#22=#6*SIN[#20]; *刀具中心Y坐标值

G01 X#21 Y#22 F#9; *沿轮廓走刀

#12=#12+1; *加工边数加1

END2; *结束循环2

X0.; *G01到X0.

G03 X-#4 Y-[#5+#4] R#4 F[2*#9]; *四分之一圆弧切出

G01 X#4; *G01走刀到X#4

END1; *结束循环1

G00 Z30.; *快速提刀到初始平面

M99; *程序结束返回

以上为正多边形零件外轮廓的铣削加工程序编制,可根据该实例来完成任意正多边形、轮廓高度的正多边形零件的程序编制。例如:加工外接圆直径为150 mm、轮廓高度为40 mm的正十二边形,只需在主程序中G65中设置A=12.,B=120.,C=40.即可,其他均不变,便可加工出所要加工的正十二边形。以此类推,可加工出更多的正多边形外轮廓零件,具有通用性。

3 结论

上述零件的加工可以通过人工编程和其他软件的编程实现,但是这类方法实现的程序往往约束性比较大,只适合特定尺寸的零件加工且程序非常繁琐,当由于某种原因导致尺寸变化时需要更改程序。而采用宏程序的手段去加工零件时,因其在对程序的编译过程中,把所有的尺寸和相应的逻辑关系设定成变量,所以程序的更改变得十分灵活,如果尺寸和数学逻辑关系发生变化,只需将相应的部分进行更改即可。通过上述实例可看到宏程序功能在数控加工中将大大节省编程时间,使程序的可读性、简洁性和合理性大大增加。同时,也对编程人员提出了更高的要求,即在编程过程中,需充分利用机床的各项功能来满足加工过程中所遇到的各种可能因素。作为一名专业的数控领域的工作者,应对宏程序的编译有一定的了解和掌握,这样能够大大提升编程能力,在零件生产过程中首选宏程序编程,以提高产品质量和生产效率。

参考文献

[1] 陈海舟.数控铣削加工宏程序及应用实例[M].北京:机械工业出版社,2006.

[2] 冯志刚.数控宏程序编程方法、技巧与实例[M].北京:机械工业出版社,2007.

[3] 袁锋.全国数控大赛试题精选[M].北京:机械工业出版社,2006.