塑封功率器件分层研究

刘旭昌

(天水华天电子集团股份有限公司,甘肃天水741000)

塑封功率器件分层研究

刘旭昌

(天水华天电子集团股份有限公司,甘肃天水741000)

自塑封料诞生以来,逐渐以其低成本、生产工艺简单等优点逐步替代陶瓷和金属封装,成为目前功率半导体封装的主要材料。因塑封功率器件基本上都是非气密性产品,同时,由于封装所使用的塑封料也具有不同程度的吸水性问题,导致在封装过程中以及实际使用过程中产品较容易产生分层,对产品的长期可靠性有很大影响。主要讲述了塑封功率器件的分层原理及其常见的产生原因,并结合实际生产提供了改善方向。

分层;封装;框架;塑封

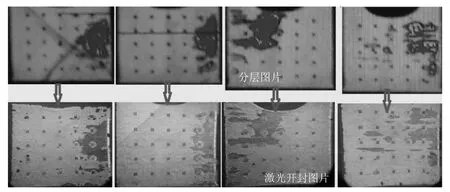

分层是器件内部不同物质在接触面产生分离和缝隙,导致各界面之间发生微小的剥离或气隙,进而导致电性能失效或者出现失效隐患等(如图1所示)。封装分层一般是在水汽和热应力的协同作用下发生,工作温度很高的功率器件极易发生分层。封装分层可以导致键合引线脱落、芯片表面金属层或钝化层损伤、爆米花效应、金属的腐蚀,使塑封器件的性能极大降低甚至失效。

功率器件的广泛应用对封装可靠性提出了更高的要求,封装分层日益引起关注。功率半导体器件是电力电子技术的基础和核心,近年来功率半导体技术发展迅速,但功率半导体器件的封装技术发展相对滞后,一定程度上制约了功率器件性能的进一步提高。塑料封装是功率半导体器件主要的封装形式,但塑料封装的非气密性会带来潜在的可靠性问题,封装分层就是其中最常见的一种失效模式。所以,如何解决塑封功率器件的分层问题,已成为急需解决的问题。

图1 塑封功率器件分层分布图

1 功率器件封装工艺流程

以MOSFET功率器件为例,MOSFET功率器件属于塑料封装,在封装过程中一般采用环氧树脂作为包封材料,它属于非气密性器件,其主要封装工艺流程如图2所示。

图2 MOSFET功率器件封装工艺流程

2 分层标准

某封装企业消费类TO-263系列和工业级产品的分层内部控制标准:

(1)载体部位分层小于25%;

(2)载体有地线区域分层为0;

(3)管脚部位分层为0;

(4)芯片表面分层为0。

针对金属引线框架封装的塑封器件,国际标准非密封型固态表贴组装器件的湿度敏感性回流焊分类(Moisture/Reflow Sensitivity Classification for Nonhermetic Solid State Surface Mount Devices IPC/JEDEC J-STD-020D.1 March 2008)中对分层的要求:

(1)芯片表面分层为0;

(2)管脚和打地线区域分层为0;

(3)先导试验前后分层变化小于10%;

(4)载体部位分层小于50%;

(5)器件无贯穿性分层。

3 分层改善方案研究

3.1 分层问题解析及解决方案

对于塑封功率器件而言,导致分层的因素很多,降低封装树脂的应力、改善封装树脂的吸湿性和提高封装树脂的粘接力是改善PKG内部分层现象的有效方法。

塑料封装主要应用材料包括框架(Cu、Fe、NiPaAu等电镀框架)、贴片胶(银胶、绝缘胶、焊料等)、塑封料、芯片。材料相互之间的热膨胀系数配合是主要因素,在稳定的生产条件下有规律地出现内部界面分层,用调整作业条件的方式无法杜绝异常现象。BOM设计充分考虑材料之间的匹配性,通过材料模型模拟实验论证,适当考虑框架镀层的选择。影响封装树脂的应力因素有:封装树脂的热膨胀系数、封装树脂的弹性模量和封装树脂的玻璃化温度,但是降低封装树脂的玻璃化温度会降低材料的机械性能,所以降低封装树脂的热膨胀系数和弹性模量是降低封装树脂应力的有效方法。

产品生产工艺是控制各种因素在生产过程产生变化从而导致分层异常的关键。譬如框架的氧化、异物沾污、离子污染,塑封料性能劣化,银浆树脂分离潮解等,均需要生产过程严格的工艺控制和优化。温度、时间、冲塑压力/速度等是主要的控制参数。

封装后PKG在外部受力及后段切筋、成形导致产品内部界面剥离,也是分层的一种产生形式,严重者会产生裂纹等外观不良情况。主要表现为框架载片台、内引脚区域在以上过程作用后出现分层。

由以上描述可知,除封装BOM材料对影响塑封功率器件的分层之外,封装过程中的很多因素也会对分层造成影响,基于功率器件封装的实际情况,本文选取对分层有主要影响的引线框架、塑封料和塑封工艺参数三方面进行研究,提出解决分层的有效措施。

3.2 引线框架对分层的影响

对于封装过程,引线框架也是BOM表中最重要的封装材料之一,通过粘片使芯片焊接在引线框架的基岛上,通过键合线的连接,使芯片和引线框架导通为整体。随着功率器件小型化、大电流、高功率的发展趋势,分层会导致散热和功能失效等重大问题,尤其是FULL-PAKCKAGE产品和SMT产品。我们分别就引线框架设计缺陷和框架表面材质质量两方面对分层的影响做一分析。

3.2.1 引线框架设计

我司某系列产品在切筋成型之后对产品分层进行例行抽样检查时发现载体出现了大面积贯穿性的分层(如图3)。经过分析排查,确认导致产品出现分层的站点为切筋成型工序,在切筋成型过程中该系列产品引脚根部溢胶与塑封体之间连接牢固,冲废时造成塑封体之间出现裂纹,超声扫描出现贯穿性分层(如图4)。进一步分析,该框架在初期设计时存在缺陷,塑封成型后引脚之间会出现较厚的溢胶。

图3 分层照片

图4 产品出现贯穿性分层机理

3.2.2 引线框架质量对分层影响

对于功率器件的引线框架,主流选择应该是裸铜材质的引线框架,但由于该类框架均为KFC材质,具有亲氧性,在高热或高湿环境中引线框架表面容易出现氧化变色,形成一层氧化膜,试验证明,氧化膜不仅对键合质量有影响,也会影响到封装成品的分层可靠性。

以下针对FULL PACKAGE产品的分层进行分析,如图5,该系列产品散热片背面存在分层,通过抽样开封并在显微镜下进行观察,散热片有氧化现象,通过对比氧化位置和分层位置,发现二者存在对应关系,应该是由于框架氧化造成塑封体与引线框架表面出现分层。

图5 塑封体分层与引线框架氧化位置的对比

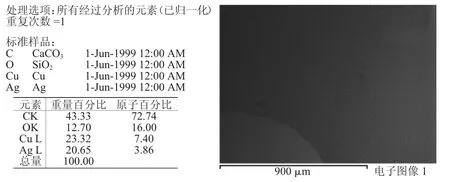

我们在对异常区域进行解剖后做电镜成分分析,如图6。SEM结果显示该区域元素中存在氧元素,也进一步说明异常区域存在氧化现象。

通过以上分析,说明引线框架的设计和质量对分层造成的影响,在解决分层问题时也应当进行考虑,采取预防措施。

图6 SEM电镜图片

3.3 塑封料对分层的影响

我们针对生产线加工的某一款产品,BOM表中塑封料为A塑封料,在正常生产加工过程中载体和芯片会出现少量的分层(图7标注区域有分层),不能满足客户工业级产品的要求。针对此现象,更换另一种同类型性能更加优越的B款塑封料进行验证。

图7 塑封功率器件超声扫描后图片

两款塑封料在粘接力、膨胀系数和填料含量方面都有较大的差别,从该区别我们考虑能否通过更换流动性更好的塑封料来改善分层?进行以下实验对比,在塑封工艺参数没有改变的情况下,分别使用A/B两款塑封料进行塑封,塑封后进行分层扫描。从超声扫描结果可以看出,使用A塑封料的产品载体和芯片有分层存在,使用B塑封料封装的产品载体、芯片均为0分层。从此实验可以直观的看出,塑封料的成分对分层的控制起到了关键性的作用,如果能在产品工程批试制阶段通过实验选取性能最优的塑封料,对于分层的改善能够起到很好的作用。

3.4 塑封工艺参数对分层的影响

在第一项试验中我们研究分析了塑封料本身对分层的影响,下面我们通过研究塑封工艺参数与分层的关联性。

由于MGP塑封模具相较于传统的单缸模具,具有节省塑封料30%~50%、塑封料流道短、末端冲废少和模具温度控制比较均匀等优点,产品成型率良好,分层易于控制。

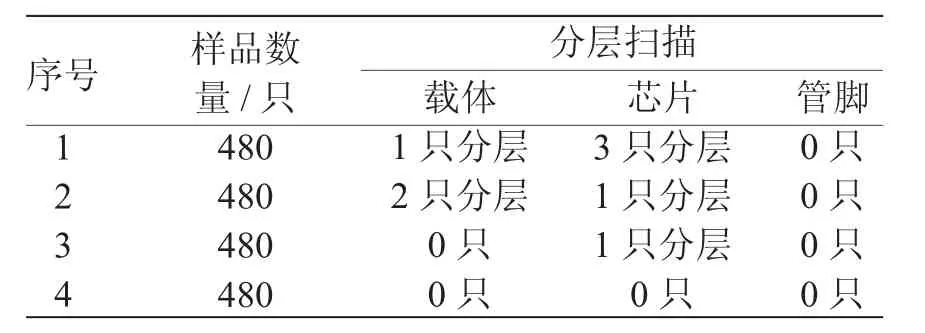

在器件塑封过程中,我们主要通过对模具温度、合模压力、注塑压力、注塑时间和固化时间的调整来控制产品的外观以及可靠性满足标准要求,那么,在实际加工过程中工艺参数肯定会对器件的外观或者内部分层等产生直接的影响。为探究工艺参数与器件分层之间的关系,我们进行DOE参数验证。结合实际需要,制定以下几组对比参数,见表1。

表1 塑封工艺参数验证

经过DOE对比试验,4组样品使用不同参数进行加工,分层表现有所差异,具体见表2所示。

通过超声扫描结果的对比,可以看出使用第4组参数加工的样品分层表现明显要比其余3组样品好。同时,通过此项试验,也证明在模温一定的条件下,降低合模压力,提高注射压力和注射速度可以优化对分层起到一定的改善作用。在实际生产加工过程中,针对不同封装外形的不同塑封料,在基于塑封料自身参数的基础后,工程人员要对设备的各项参数逐一进行调试,发挥塑封料的最佳性能,保证产品的分层。

表2 塑封工艺参数验证结果

3.5 等离子清洗工艺

在实际生产过程中,我们使用的框架大部分是裸铜材质,部分为局部镀银材质,框架在传递或者储存过程中不可避免的会产生一些氧化或者沾污现象,从而导致塑封后的产品出现分层异常。等离子清洗工艺就是将压焊后的产品通过超声波设备的清洗,使残留在框架表面的沾污或者其它杂质去掉,降低分层的风险。

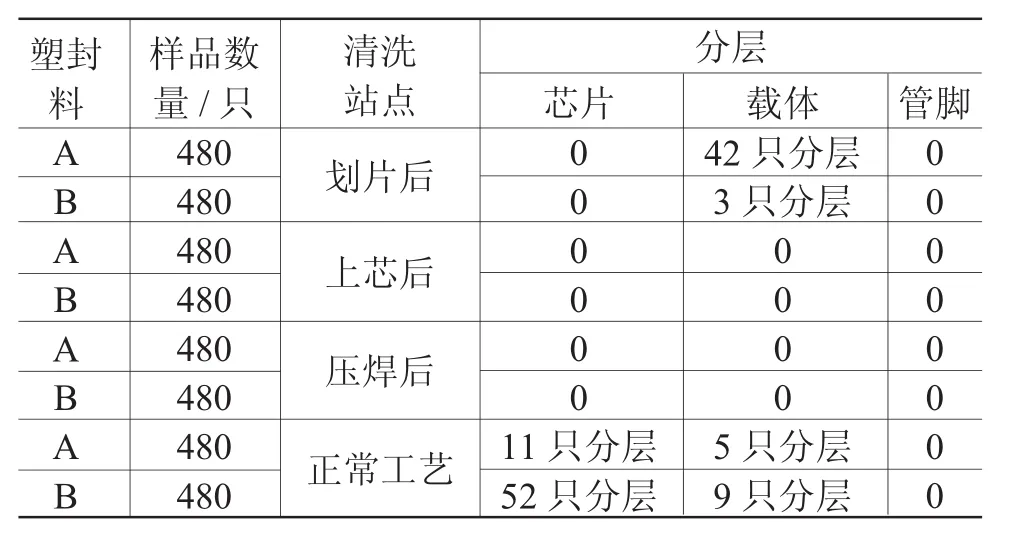

进行以下试验:4组样品,分别使用A和B规格塑封料,分别在划片后、上芯后、压焊后和正常工艺流程,在塑封加工是使用同一组工艺参数,加工后进行超声扫描,扫描结果见表3。

表3 等离子清洗验证结果

从扫描结果来看,同样的样品,在不同工序清洗,塑封后的分层表现差别很大,划片清洗后,两款塑封料加工的产品塑封后载体都出现较多分层。上芯后和压焊后清洗的产品,两款塑封料加工的产品均未发现分层。使用正常工艺(无等离子清洗)加工的产品,两款塑封料封装的产品芯片和载体均出现较多分层。

通过该对比试验,等离子清洗对分层的改善效果非常明显,同时,也间接地证明了不同站点的等离子清洗效果也不同,说明不同站点对分层影响效果也不一致,根据试验结果,等离子清洗工艺最好选择在上芯后或者压焊后进行,能够最大程度地改善分层。

4 结 论

分层形成是由于内应力过大或者不同介质面上剪切应力过大造成,是一个综合性、系统性的问题,也需要从框架、塑封料和封装技术等多方面进行综合分析、研究,并不断通过DOE实验进行优化BOM的匹配与选择,才能不断改善功率器件的分层问题,满足高可靠性功率器件的质量需求。

[1] Vitezslav Benda,Duncan A.Grant.功率半导体器件:理论与应用[M].北京:化学工业出版社,2005.

[2] 万延树.塑封封装可靠性浅析[J].电子封装,2007,7 (1):8-11.

[3] 古关华.用扫描声学显微镜进行塑封器件的封装分层分析[J].电子产品可靠性与环境试验,2004,(2):14-16.

[4] 李晓云,张之圣.环氧树脂在电子封装中的应用及发展方向[J].电子元器件与材料,2003,22(2):36-37.

Research of Plastic Packaging Power Device

LIU Xuchang

(Tianshui Huatian Electronics Group Co.,Ltd,Tianshui 741000,China)

Ceramic and metal packaging are replaced gradually,since the birth of encapsulation material for its advantages of simple production process and low cost,and become the main power semiconductor packaging materials at present.The power devices are air-tightness products basically, besides,encapsulation material that used to packaged also has inordinately different hydroscopicity problems that caused products delamination easily in the process of packaging products and actual application,which has a great influence on long-term reliability of product.The paper mainly tells the layering principle of power device and its common cause,and also provides improvement direction according to actual production.

Delamination;Packaging;Framework;Pastic package

TN305.94

A

1004-4507(2017)02-0025-06

刘旭昌(1986-),男,汉族,甘肃庄浪人,毕业于兰州理工大学,工程师,现就职于天水华天电子集团股份有限公司,主要从事功率器件封装技术和产品的开发工作。

2017-03-29