平板显示真空贴合机构的设计与研究

尚 书,王素强,刘亚欣

(中国电子科技集团公司第二研究所,山西太原030024)

平板显示真空贴合机构的设计与研究

尚 书,王素强,刘亚欣

(中国电子科技集团公司第二研究所,山西太原030024)

为提高平板显示真空贴合设备的生产质量和效率,在分析传统真空贴合方式的基础上,设计了一种二次贴合系统,对其工作原理和机械结构进行了一定的探索。依据平面梁模型推导LCD在均匀真空压力下的微变形,利用其微变形实现与TP的定位和预贴合,得出合理设计定位台高度及跨度是预贴合的关键,同时设计并分析了主贴合系统中真空腔体的工作原理和机械结构。

真空贴合;真空腔体;平面梁模型;平板显示

作为新兴产业的平板显示领域是电子信息行业的支柱,其发展不仅符合中国制造2025的趋势,更是国家未来科技发展的要求,对促进我国电子信息行业升级、推进多个领域的技术进步具有十分重要的战略意义。随着近年来中国新型显示器件制造业的快速发展和市场需求的持续扩大,各类带有触控功能的新型触控面板(智能电视、智能手机、平板电脑、车载显示和可穿戴智能设备)得到了广泛的运用。

目前触控面板的生产在向低成本、轻薄化和高透光性发展,全贴合技术的应用满足了这一系列的要求。全贴合技术是以光学胶OCA将触控模块TP和液晶显示屏LCD以无缝隙的方式完全粘贴在一起的生产工艺。与非全贴技术(框贴)相比,各组件之间无缝贴合,提高了透光性和显示效果;同时玻璃基板与触摸层融合为触控模块,节约了材料成本,实现了产品轻薄化。

根据贴合对象的不同,全贴合工艺可以分为软-硬贴合和硬-硬贴合,其中光学胶OCA与触控模块TP的贴合为软-硬贴合,触控模块TP与液晶显示屏LCD的贴合为硬-硬贴合。软-硬贴合方式主要采用辊轮-平台贴合、网版贴合,硬-硬贴合主要采用真空环境下的直压式贴合。一台全贴合生产设备的主要工艺流程如图1所示。

图1 全贴合工艺流程

传统硬-硬贴合常采用夹持治具对贴合材料进行定位,图2为TP夹持治具,图3为LCD夹持治具。

如图2所示,TP夹持治具在x方向和y方向安装有定位块,定位块上安装有弹性立柱,立柱可以沿其轴线升降和旋转。TP(图中虚线框)通过弹性立柱定位并放置于定位块上,二者边缘接触产生摩擦力限制TP的平面自由度。吸取TP时,上腔体下降压紧弹性立柱后,上腔体与弹性立柱同时下降,下降至预设高度时,完成TP取料。

如图3所示,LCD夹持治具在x方向和y方向安装有定位块,操作人员手动将LCD放置平台并通过定位块确定基准位置,吸附在真空平台上。定位块与弹性机构相连接,定位块高度比LCD高。贴合时,上腔体压紧定位块后,上腔体和定位块同时下降,下降至预设高度时,TP与LCD贴合,贴合完毕定位块自动上升。

图2 TP夹持治具

图3 LCD夹持治具

传统夹持治具通过弹性定位机构与真空平台结合,限制材料在x、y、z三个方向的自由度。但是这种定位方式有一定的局限性:

(1)定位块与材料边缘接触产生摩擦力限制其运动自由度,因此连接定位块的弹性元件刚度需要根据贴合材料的厚度及刚性、贴合压力、压头下压量的改变进行调整,以提供可靠的定位压力,防止定位压力不足使材料产生偏移,或定位压力过大使材料产生变形;

(2)定位压力需要稳定可靠输出。定位块的定位压力需要平行作用于贴合材料,防止贴合材料受力不均产生扭转位移,在贴合过程中产生压伤,因此对夹持机构的加工及装配精度要求很高;

(3)夹持治具只能适用于外形尺寸变化不大的材料,生产中若材料尺寸发生较大变化则需要更换治具;

(4)定位块在贴合过程中与材料边缘摩擦,对定位块的耐磨性提出了较高的要求。

为满足高质量的贴附要求,针对上述弹性夹持治具可靠性及通用性存在的不足,设计了一种预贴合机构加主贴合机构的贴附方式,并对其关键技术进行了详细的研究。

1 预贴合系统的组成及工作原理

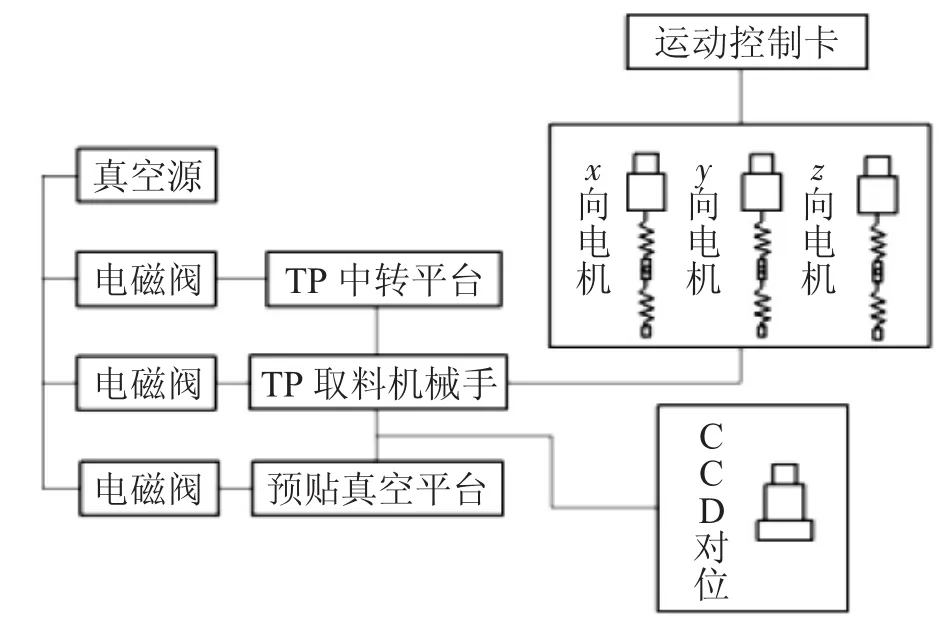

预贴合系统由5部分组成:TP中转平台、TP取料机械手、预贴真空平台、真空源、电机及其驱动控制系统,该系统的工作原理如图4所示。

图4 预贴合系统工作示意图

在预贴合系统中,控制主体为工控机,电磁阀控制真空源的通断,程序控制电机实现TP取料机械手的运动。当TP完成与OCA的贴合并撕膜后,转移至中转平台。TP取料机械手吸取TP运动至预贴真空平台上方,等待与LCD贴合。LCD经过上料、清洁、撕膜后转移至预贴真空平台。TP与LCD分别经过CCD对位后,两者进行贴合。其中,预贴真空平台合理的设计是预贴合过程的重点和难点。

2 预贴真空平台的设计与分析

当预贴真空平台与TP取料吸附平台均为平面时,TP与LCD的贴合即为传统硬-硬贴合方式。由于TP、OCA、LCD三者泊松比不同,在受压情况下产生的横向与纵向变形量也不相同,三者粘贴后易产生内应力,影响贴合质量。

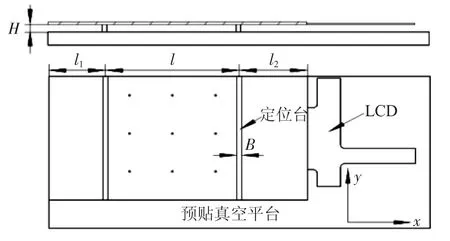

基于上述分析,在加工预贴真空平台时,在平台表面加工两个高度为H,宽度为B的定位台,两定位台之间有真空孔。LCD放置于预贴真空平台上,左边缘与左定位台距离l1,两定位台之间距离l,右定位台与LCD右边缘距离l2,如图5所示(实际H为微米级,B远小于LCD长度,为方便研究放大显示)。由于定位台高度H为微米级,真空泄漏量可以忽略不计,认为LCD吸附牢固可靠。

图5 预贴真空平台示意图

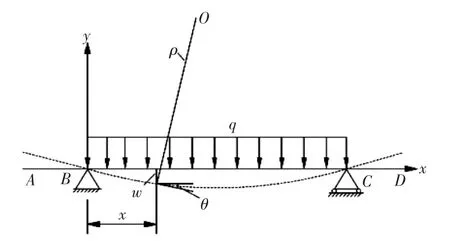

LCD在平台上受到均匀分布的真空压力产生变形,根据圣维南原理,LCD边缘对其内部影响可忽略不计,因此LCD在x方向中心截面可等效为外伸梁,力学模型如图6所示。线段AD为外伸梁,AB段和CD段在支点外侧,B端为固定铰支座,C为可移动支座,虚线表示梁变形后的状态。

图6 梁模型受力图

图6中,x、y为变形前的梁轴线;w为挠度,梁在平面内横坐标为x的纵坐标;θ为梁在平面内横坐标为x转过的弧度;ρ为梁轴线变形后的曲率半径;O为曲率中心;q为载荷集度,为单位长度内的载荷。

根据材料力学理论可知,梁变形后的曲线为挠曲线ω=f(x),挠曲线的近似微分方程为:

式中M(x)为梁的横截面在横坐标x处的弯矩;E为材料弹性模量;I为横截面对中性轴的惯性矩。

设AB段长度为l1,BC段为l,CD段为l2,对梁进行受力分析,求出梁的弯矩方程M(x)。根据静力平衡方程可得B端和C端的支反力为:

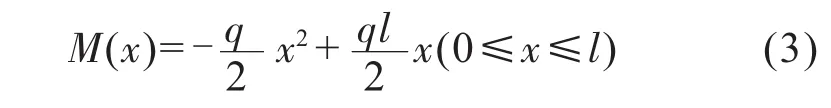

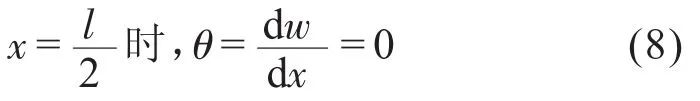

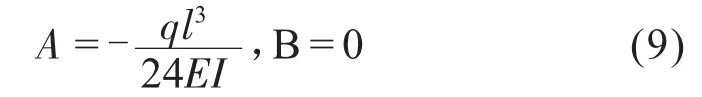

梁的AB段及CD段为自由端,弯矩为零,在BC段的弯矩为:

将式(3)代入式(1):

在式(4)两端乘以dx,积分得转角方程:

在式(5)两端乘以dx,积分得挠曲线方程:

根据梁边界条件,铰支座处挠度为零:

梁上的外力和边界条件对跨度中点对称,在中点处转角θ为零:

将式(7)代入式(6),式(8)代入式(5):

求得梁的转角方程和挠度方程:

梁在B端和C端的转角数值相等,方向相反,且绝对值最大。在式(10)中分别令x=0,x=l得:

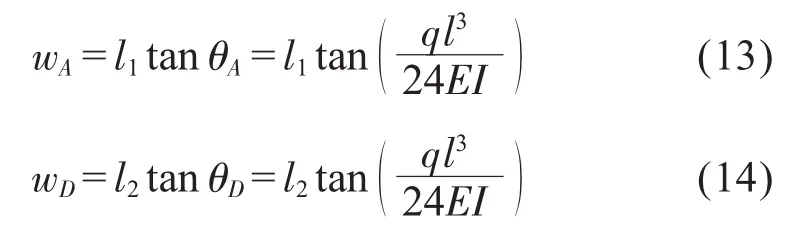

由于梁在A端和D端为自由端,因此θA=θB,θC=θD,根据几何关系可求得梁在A端和D端的挠度:

综上可知,LCD两边缘在定位台的支撑作用下产生变形,TP下降与LCD贴合时,两者首先会在边缘接触并粘合,实现了TP与LCD的定位,有效避免真空腔体在抽气时发生漂移。在不考虑其他因素对变形影响的情况下,变形量与LCD外伸量、真空吸附压力、支撑跨距成正比,所以合理设计定位台高度及跨度是预贴合的关键,需做进一步的分析。

3 主贴合系统的组成及工作原理

主贴合系统在功能实现上与传统的硬-硬贴合相同,主要由4部分组成:真空腔体机构(包括上腔体和下腔体)、气源、真空泵、电机及其驱动控制系统,其中真空腔体是主贴合系统中的关键机构。

真空腔体机构分为上下两个腔体,其结构如图7所示。上腔体是内层附有一层硅胶的平板,并可以输入压缩空气。下腔体主要由真空贴合平台、升降机构、压块、密封材料组成,并可以分别输入压缩空气及真空源。

真空腔体工作时,上腔体内层的硅胶材料与下腔体的密封材料压紧,确保整个真空系统封闭可靠。下腔体通过升降机构的运动可以将其分隔为正压和真空两个相互独立的密闭空间。当上腔体压紧下腔体后,下腔体输入压缩空气驱动升降机构上升压紧挡板,真空贴合平台区域被分隔开来,接着通过下方连接的真空源快速抽离空气,产品在真空环境中完成最终贴合。当真空环境保持一段预先设定的时间后,上腔体通入压缩空气,破坏真空环境,上下腔体分离。

图7 真空腔体结构示意图

4 结 论

传统硬-硬贴合方式为一次性直压式贴合,为保证贴合质量,减少贴合气泡,需要高功率的真空泵产生足够高的真空值,并且维持较长的时间。但真空值越高,产品更容易在快速抽气时发生漂移,因此偏位的概率也越大。因此在生产成本、生产效率及生产精度方面往往不能满足实际生产要求。

本文针对传统真空贴合方式存在的不足,设计并研究了预贴合加主贴合系统。在预贴合环节可以定位TP和LCD,有效减少产品贴合偏位,保证贴合的稳定可靠。由于进行了二次贴合,主贴合系统配备较低功率的真空泵即可满足贴合要求。主贴合加预贴合方式相较传统贴合方式虽然增加了一次贴合流程,但在预贴合完成后,主贴合所需时间会减少,且可在主贴合系统中设置双工位,总体而言仍有效提高了生产效率。

[1] 王平,项志伟,胡进,乔非.我国平板显示行业发展现状及发展趋势分析[J].改革与开放,2016,21:16-18.

[2] 盛洪奇.LCD真空贴合基板吸附和剥离关键技术的研究[D].上海:上海交通大学,2014.

[3] 刘鸿文.材料力学[M].北京:高等教育出版社,2011.

[4] 成大先.机械设计手册[M].北京:化学工业出版社,2004.

The Design and Research of a Vacuum Laminating Mechanism in Flat Panel Display Field

SHANG Shu,WANG Suqiang,LIU Yaxin

(The 2ndResearch Institute of CETC,Taiyuan 030024,China)

In order to improve the production quality and productivity of the vacuum laminating machine in flat panel display field,an improved double laminating system was designed,and its working principle and mechanical structure were studied.The small deformation of LCD under uniform vacuum pressure distribution was deduced based on plane beam model,and the small deformation was used to finish positioning and pre-laminating between TP and LCD.The indication was that the appropriate design of the height and span length of the positioning table were the key factors.Moreover,the working principle and mechanical structure of vacuum chamber in main laminating system were designed and analyzed.

Vacuum lamination;Vacuum chamber;Plane beam model;Flat panel display

TN605

B

1004-4507(2017)02-0066-05

尚书(1988-),男,山西太原人,工学硕士,毕业于北京科技大学,助理工程师,主要从事电子专用设备的研发工作。

2017-03-17