LCD玻璃裂片机的设计与分析

李大伟,郭晋竹

(中电科风华信息装备股份有限公司,山西太原 030024)

LCD玻璃裂片机的设计与分析

李大伟,郭晋竹

(中电科风华信息装备股份有限公司,山西太原 030024)

为了提高LCD玻璃基板切割的生产效率,设计了LCD玻璃裂片机。从断裂力学的角度介绍了LCD玻璃的断裂过程,阐述了裂片机的总体结构和工作原理,并对关键部件的设计进行了分析和说明。

LCD玻璃裂片机;旋转工作台;谐波减速机

LCD玻璃基板切割主要完成将大片玻璃基板切割成小粒液晶显示器单体(PANEL)的任务。液晶玻璃基板切割工艺主要包括切割和裂片两个工序。

传统的单体切割机属于半自动化设备,工艺流程为:切割玻璃正面,人工翻转玻璃基板到背面,切割玻璃背面,手动沿切割线将玻璃基板掰断成PANEL。这个过程PANEL容易出现Dummy条残留、Crack、Burr、裂纹等缺陷[1]。

随着市场的需求和相关技术的发展进步,单体切割机已不能满足行业需求,全自动生产线应运而生。由中电科风华信息装备股份有限公司设计研发生产的切割断裂自动生产线工艺流程为:切割玻璃TFT面、断裂玻璃CF面、切割玻璃CF面、断裂玻璃TFT面、去除Dummy条、检测Dummy条。

1 玻璃断裂过程

玻璃是一种脆性材料,具有非常低的韧度,断裂前几乎没有变形。脆性断裂发生比较突然,裂纹开始扩展的起裂点与裂纹失稳扩展的断裂点非常接近,裂纹扩展后,载荷迅速下降,断裂过程很快结束[2]。切割刀轮在玻璃表面划过后,会在玻璃表面留下一条划痕,而在玻璃内部会产生三条裂痕,其中两条沿表面左右分开,另一条是垂直向下伸展的竖缝。切割线可等效认为由很多微裂纹组成,每个微裂纹的长度沿着刀轮切割方向[3]。

英国物理学家Griffith提出微裂纹理论:脆性材料的断裂可以分为微裂纹的产生和微裂纹的扩展两个过程:存在一个临界长度,当微裂纹的长度大于临界长度后,它就会自动迅速扩展从而使材料断裂[4]。玻璃断裂的裂纹属于张开型,裂纹表面位移彼此相反,方向垂直于裂纹的扩展方向。微裂纹的端部是应力集中的区域,微裂纹会沿着玻璃的厚度方向扩展。在竖缝的端部产生拉应力,再加上曲折的弯力,竖缝向下伸展出去便可把玻璃切断。

裂片的目的就是通过在玻璃基板外部施加一定压力,增大垂直裂纹端部的应力,加速裂纹的扩展,缩短玻璃分离所需的时间,提高生产效率。一般来说,裂片的压力大于玻璃基板的断裂强度,就能达到裂片的效果[5]。

2 裂片机总体结构及工作原理

2.1 总体结构

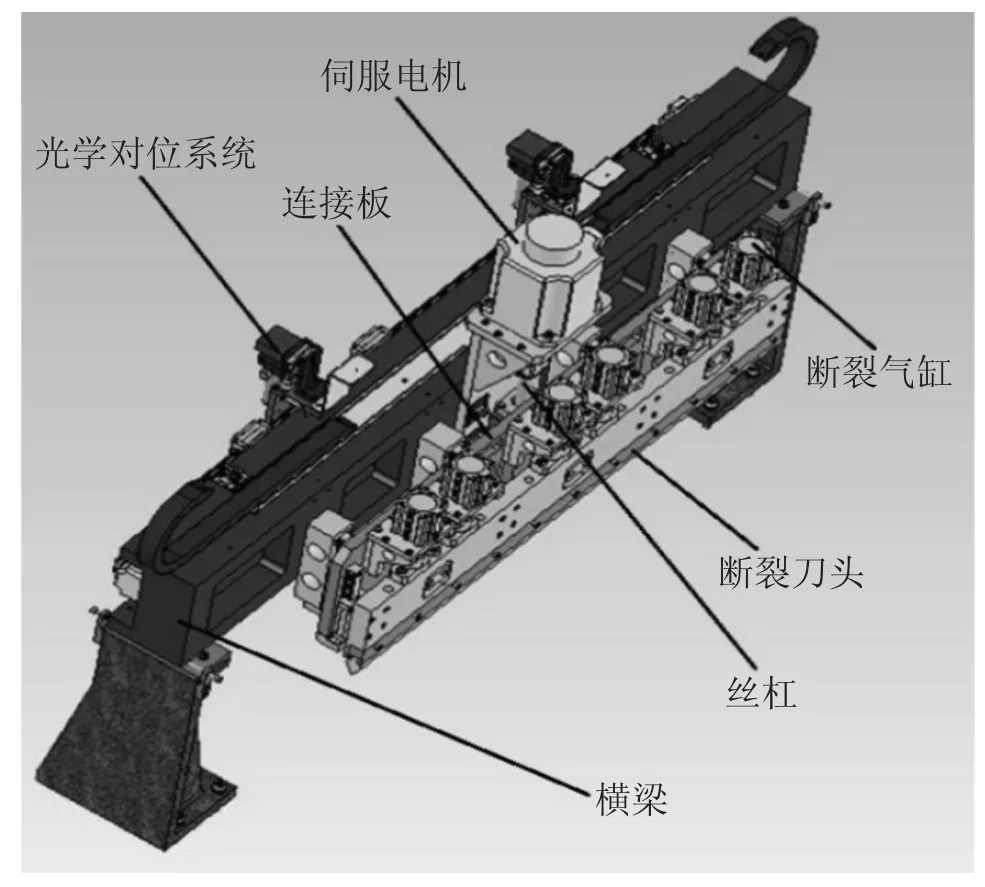

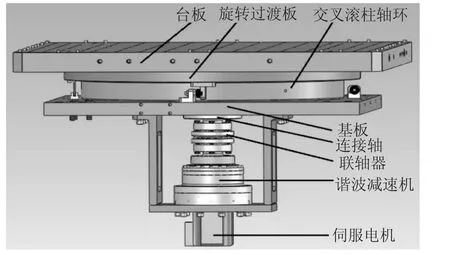

裂片机工艺流程为:吸附玻璃、抓取Mark标、原点对位、断裂玻璃基板一边、台板旋转90°、断裂玻璃基板另一边、清扫旋转台板。裂片机总体包括机械、电器和气路三部分。机械主体主要包括y向进给部件、断裂部件、旋转台板部件、机架等,如图1所示。电器部分由软件和硬件组成。气路部分由正压、负压系统组成。

2.2 工作原理

裂片机由工控机控制,采用旋转工作台板运动,断裂部件固定的运动模式。玻璃基板放置在裂片机旋转台板上,开启真空将玻璃基板吸附在台板上,光学对位系统抓取玻璃上的Mark标进行对位,台板旋转至原点位置,y向进给部件以LM导轨导向由伺服电机驱动丝杠运动至第一条“断裂线”处,断裂部件以LM导轨导向由伺服电机驱动丝杠进行断裂。断裂部件抬起,y向进给部件驱动旋转台板运动到第二条“断裂线”进行断裂。玻璃基板一边断裂完成后,旋转台板旋转90°,接着断裂玻璃基板另一边。断裂完成后,关闭台板真空,玻璃被吸附运送到下一个工序,防静电毛刷清理旋转台板。

图1 LCD玻璃裂片机

3 关键部件的设计与分析

断裂部件和旋转台板部件是裂片机工作的关键部件。

3.1 断裂部件

断裂部件由光学对位系统和断裂机构两部分组成。

光学对位系统由变焦系统、相机、光源、显示器及调整机构等组成。裂片机的两套光学对位系统以LM导轨导向并由伺服电机驱动丝杠实现独立运动,在y向进给部件和旋转台板部件的配合下寻找、抓取玻璃基板上的Mark标,计算玻璃基板与裂片刀头的位置偏差并自动校正从而实现玻璃基板的精确对位,达到精确控制断裂位置的目的。如果裂片位置有偏差,会出现玻璃基板不能分断的情况,还会对后端制程造成很多不良影响[6]。

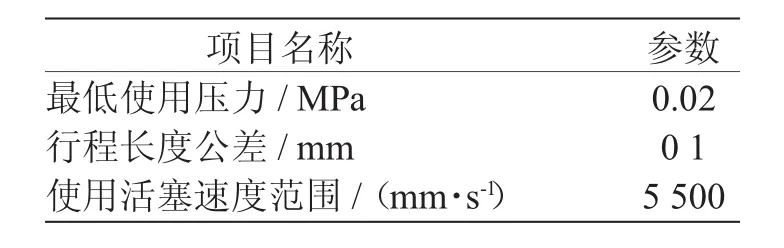

断裂机构主要由伺服电机、连接板、断裂气缸、断裂刀头、电气比例阀等组成,如图2所示。

伺服电机固定在横梁上,连接板与丝杠螺母固定。伺服电机驱动丝杠使连接板沿LM导轨实现垂直方向的运动。6个断裂气缸两两一组并联在一起,沿连接板长度方向均布固定在连接板上,随着连接板一起运动。断裂气缸选用低摩擦型平稳运动气缸,该类型气缸的特点是:低压动作和低滑动性能良好,各项技术参数如表1所示。

图2 断裂部件

表1 平稳运行气缸技术参数

6个气缸由一个电气比例阀控制,气缸输出压力实现无级控制,可以精确控制裂片的压力[7]。所选用电气比例阀各项技术参数如表2所示。

表2 电气比例阀技术参数

断裂刀头经浮动接头与气缸活塞杆连接,气缸活塞杆伸出时,断裂刀头沿LM导轨移动。断裂刀头由金属刀夹与聚氨酯刀头组成,二者经过硫化处理成为一体。

LCD玻璃基板放置在旋转台板上,光学对位系统抓取Mark标在旋转台板的配合下完成精确对位。断裂时,气缸活塞杆处于伸出状态,根据玻璃基板的规格通过调节电气比例阀的输出设置气缸输出压力,断裂刀头作用于玻璃基板的力约等于6个气缸作用于断裂刀头的力。伺服电机驱动断裂机构完成LCD玻璃的断裂。当伺服电机输出扭矩作用于玻璃基板的力大于6个气缸输出力之和时,气缸活塞杆缩回,对伺服电机、丝杠等起到缓冲保护作用。

3.2 旋转台板部件

玻璃基板在工作台板上完成断裂过程,旋转台板使用要求如下:

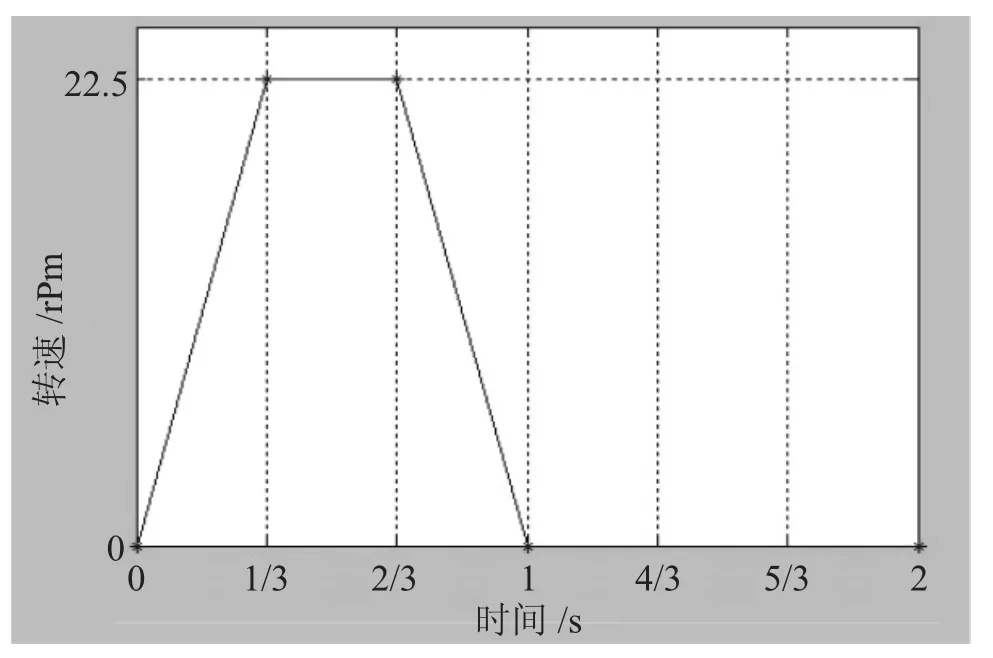

(1)台板在1 s内旋转90°,1/3 s加速,1/3 s恒速运动,1/3 s减速,台板停止14 s。计算得到负载需要达到的最高转速为135(°)/s,即22.5 r/m。旋转台板的速度线如图3所示。

图3 旋转台板速度线图

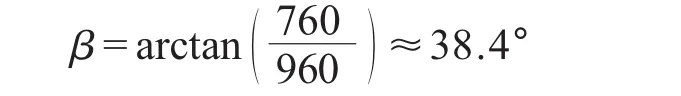

(2)旋转台板工作旋转范围内,对角线处x向和y向的位置精度为0.05 mm。旋转台板围绕对角线中点旋转,计算得到旋转台板的对角线长度为2R≈1224 mm。假设对角线与边960 mm的夹角为β,旋转台板的角度偏差为α,偏移弧长为A,则有:

旋转台板的旋转精度应满足以下条件:

计算得:α≤0.0066°

为了满足以上技术要求,本文设计了一种伺服电机+谐波减速机结构,如图4所示。台板与旋转过渡板固定,台板位于旋转过渡板上面。旋转过渡板与交叉滚柱轴环内环固定,交叉滚柱轴环位于旋转过渡板下面。交叉滚柱轴环的外环与基板连接,基板固定。伺服电机和谐波减速机经联轴器和连接轴与旋转过渡板连接。旋转过渡板带动旋转台板在交叉滚珠轴承上转动。

该结构中,谐波减速机可以保证台板的旋转精度。谐波减速机中波发生器为输入端,刚轮固定,柔轮输出。谐波传动的多齿在两个180°对称位置同时啮合,齿轮齿距误差和累计齿距误差对旋转精度的影响较为平均,可得到极高的位置精度和旋转精度。

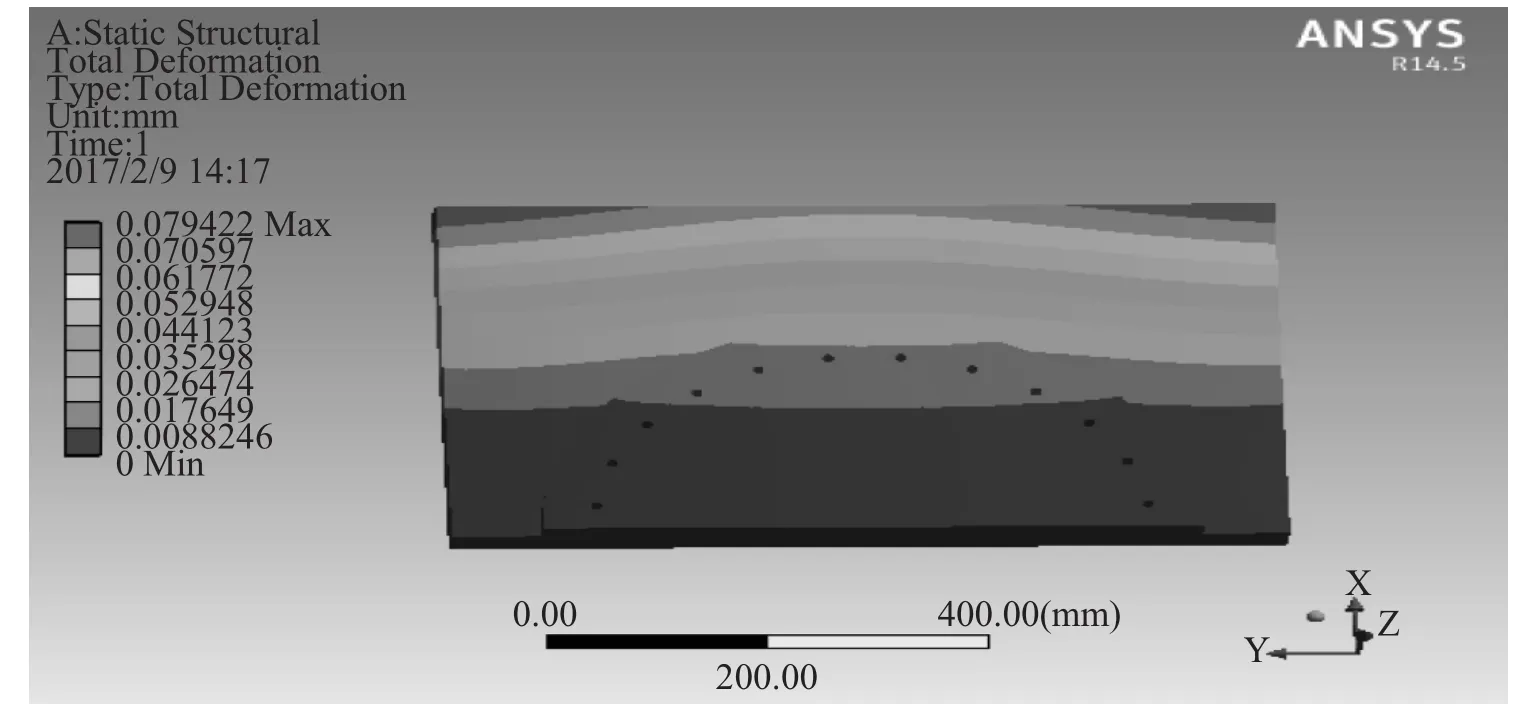

裂片机对应最大规格玻璃基板尺寸为920 mm× 730 mm,玻璃断裂时裂片刀头对台板的最大力臂距离为460 mm。当断裂刀头气缸活塞杆伸出的气源压力调节为0.5 MPa时,断裂刀头作用于旋转台板的压力为3 768 N。裂片机工作时,会不断冲击台板,运用分析软件ANSYS Workbench对该结构进行总形变和应变分析。计算结果如图5、图6所示,最大形变是0.079 mm,位于台板边缘位置;最大应变为0.000 38,可满足玻璃裂片机的使用要求。

图4 旋转台板部件

图5 伺服电机驱动结构总形变云图

图6 伺服电机驱动结构应变云图

4 结 论

本文从断裂力学的角度介绍了玻璃断裂的过程,为了提高LCD玻璃切割断裂的效率,设计了裂片机。裂片机主要包括y向进给部件、断裂部件、旋转台板部件、机架等。对裂片机的关键技术断裂部件和旋转台板部件的结构设计进行了详细的阐述和分析,对裂片机的设计研发有一定的借鉴参考意义。

[1] 艾雨.影响高世代TFT-LCD生产线液晶玻璃基板切割工艺的主要因素[J].科技创新导报,2012,(8):74.

[2] 高鹤.玻璃冷加工技术[M].北京:化学工业出版社,2013.

[3] 庄茁,蒋持平,张行.工程断裂与损伤[M].北京:机械工业出版社,2016.

[4] 李亚利,张方辉.TFT-LCD切割裂片工艺参数探讨[J].液晶与显示,2006,21(1):43-47.

[5] 宋新华,范志新.LCD切割裂片不良及解决方法[J].现代显示,2010,(118):18-22.

[6] 刘倩,张方辉,李亚利.TFT-LCD切割裂片条件优化对后端制程的影响[J].现代显示,2006,(67):43-46

Design and Analyze of LCD Glass Splinter Machine

LI Dawei,GUO Jinzhu

(CETC Fenghua Information Equipment Co.,Ltd,Taiyuan 030024,China)

In order to improve the production efficiency of LCD glass substrate cutting,the LCD glass splinter machine is designed.The splintering process of LCD glass is introduced from the perspective of fracture mechanics.This paper introduces the overall structure and working principle of the machine,and analyzes and illustrates the key components.

LCD glass splinter machine;Rotary table;Harmonic drive reducer

TN306

B

1004-4507(2017)02-0062-05

李大伟(1988-),男,硕士研究生,毕业于北京科技大学,从事电子专用设备的设计研发工作。

2017-02-26