团聚体类正极材料在锂离子电池应用中的破碎问题

申兰耀 杨程凯 杨新河 周恒辉

自二次电池体系问世以来,其发展经历了铅酸电池、镍镉电池、镍氢电池和锂离子电池等几个阶段。从20世纪90年代开始,锂离子电池体系成为综合性能最好的二次电池体系。相对于其他二次电池,锂离子电池具有电压平台和能量密度高,循环寿命长,无记忆效应,对环境污染小等优点。在相同能量密度的前提下可以显著减少单体电池的质量,便携性较好。而锂离子电池的应用也已经由手机、笔记本电脑等消费电子、航空航天和国防军事,逐步走向清洁能源汽车、智能电网和通讯基站等领域。在下一代能源存储体系成熟之前,锂离子电池将继续为人类的生活和科技的进步提供持续不断的动力。尤其是近年来,随着磷酸铁锂、三元素等电极材料的快速发展,锂离子电池在安全性能、功率密度和成本等方面取得了很大进步。目前LG、三星SDI等量产的动力锂离子电池单体能量密度达到165~180Wh/kg,相应乘用车续航里程约为200km。如果动力电池单体能量密度达到300Wh/kg,充满电续驶里程可以达到470km,接近燃油车水平。然而进一步提高动力和储能锂离子电池的能量密度依然是目前该领域发展的重要挑战。

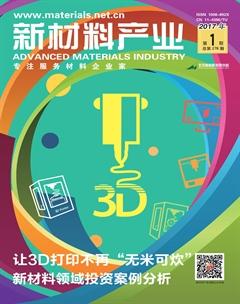

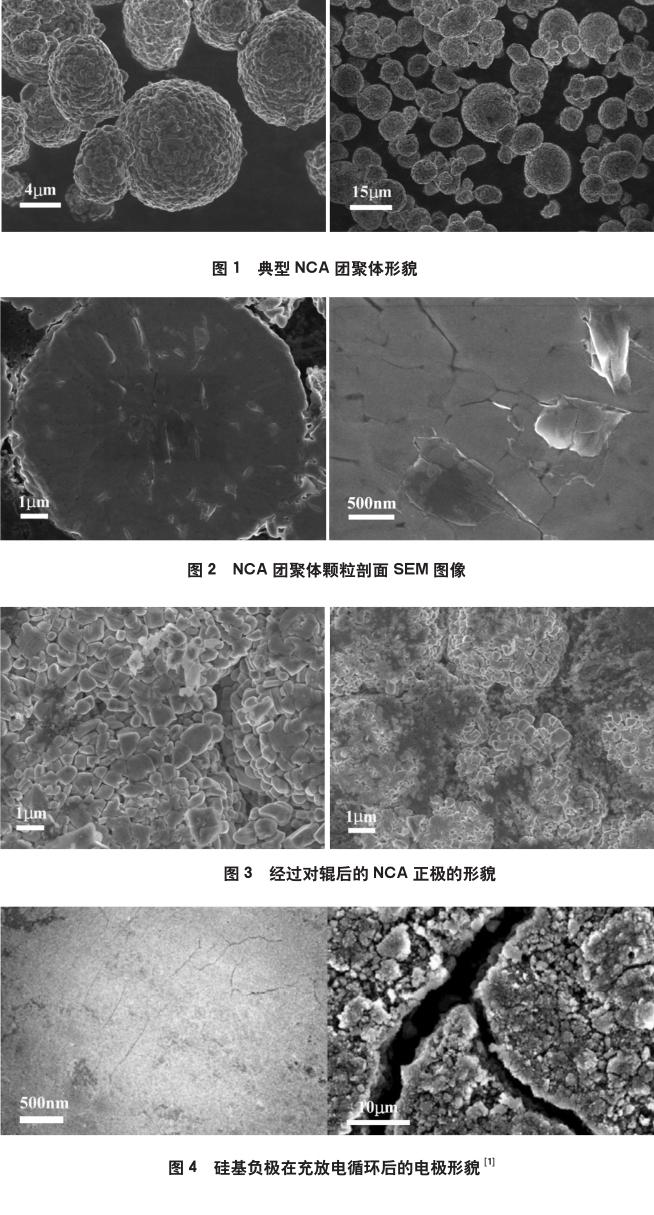

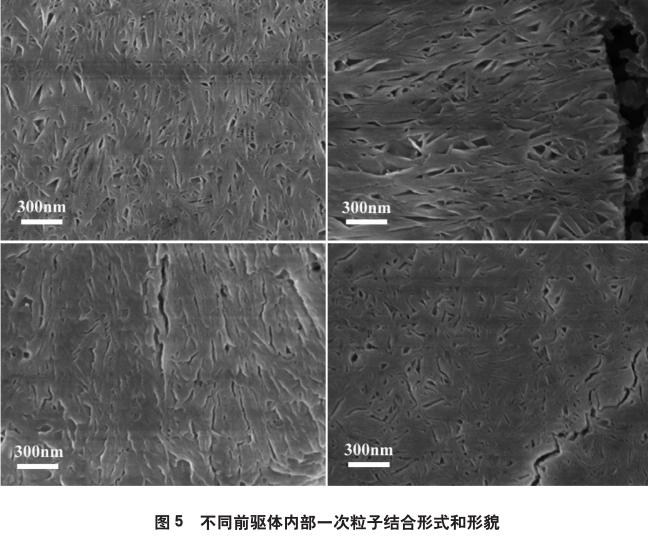

总的来说,目前动力或者储能电池领域所用锂离子电池正极材料主要包括层状正极材料LiMO2〔M=镍(Ni)、钴(Co)、锰(Mn)、铝(Al)等,M为以上元素的组合,其中LiCoO2因为其价格和安全等问题难以在动力和储能电池领域应用)〕;尖晶石结构材料如LiMn2O4和橄榄石结构材料如LiFexMn1-xPO4(0 一、团聚体类正极材料的破碎现象 高镍正极材料LiNixCoyMn1-x-yO2或LiNixCoyAl1-x-yO2(x>0.8)由于镍的比容量高,价格低廉,能量密度高,逐渐在动力锂电池产业中受到重视。由于镍含量高于80%,高镍材料的性能和特征已经很接近LiNiO2,容量为190mAh/g以上,远远高于目前广泛应用在动力电池中的磷酸铁锂和333、523体系的三元材料。但是,由于高镍体系材料性质接近LiNiO2,实际生产也应用中存在很多问题。在烧结过程中合成过程条件较为苛刻。在实际的烧结过程中,为了保证层状结构的完整性、降低Li/Ni混排以及提升循环性能,烧结过程中采用纯氧,并且烧结温度一般不超过800℃。因此,烧结而成的NCA产品一般具有典型的团聚体形貌,即由粒径约几百纳米的一次粒子组成的粒径在几个到十几个微米之间的二次颗粒(图1)。团聚体颗粒内部较为密实,一次粒子之间连接处存在晶界。剖面形貌即一次粒子间的晶界如图2所示。 相对于单独的纳米粒子,这种形貌的团聚体颗粒具有比表面积小,颗粒流动性好,压实密度高和电极浆料可加工性好等优点。虽然团聚体形貌的颗粒具有上述优点,但在实际的电极制备过程中,涂布烘干后的极片需要经过对辊以提高电极材料的压实密度,进而提高电池体系的能量密度。经过对辊后,团聚体颗粒会发生破碎现象,球形颗粒被压裂甚至一次粒子完全脫离开来。经过对辊后的正极形貌如图3所示。破碎后的颗粒不仅增大了活性物质的比表面积,进而加剧了活性物质和电解液之间的副反应。而且破碎后的一次粒子之间失去了有效的电接触,也进一步增加了电极材料的阻抗,不利于循环性能的保持。 这与文献中常报道的合金类负极材料在充放电过程中巨大的体积变化导致的颗粒粉化现象存在区别。如硅基负极材料,可以和锂发生合金化反应形成LixSi合金相(0≤x≤4.4),对应的理论比容量为4 200mAh/g,是石墨负极材料理论比容量(372mAh/g)的10倍以上。此外,硅储量丰富(地壳中丰度排在第2位,仅次于氧),环境友好,因此受到了人们的广泛关注。虽然硅具有很高的比容量,但是其在充放电过程中巨大的体积变化(400%)会导致颗粒的破碎粉化(图4)。这种破碎粉化导致硅颗粒和导电添加剂以及集流体的之间导电网络遭到破坏,循环性能衰减迅速。并且硅在充放电过程中不断暴露的新鲜表面会促进电解液不断的分解,不断消耗有限的Li+资源。在全电池中,由于Li+来自于正极,库伦效率低引起的电池循环性能衰减更为严重。 另外高镍材料在循环过程中,由于充放电过程脱嵌的锂离子较多,所以在充放电过程中晶胞参数变化也较大,随之体积变化也会增大(5%~6%)。在这样反复的充放电过程中,团聚体内部也反复经受一次颗粒体积变化产生的应力冲击,容易在一次颗粒之间的晶界处发生破碎。这种由于脱嵌锂离子导致的应力变化也进一步加剧了团聚体材料的破碎现象。而循环过程中进一步发生的破碎也会在团聚体内部形成新的表面,增加了活性物质和电解液的接触面积,即使最外层有包覆物质也难以抑制副反应导致的衰减的加剧。在循环过程中,材料容量衰减迅速,不经过包覆等方法改性的高镍材料100圈循环保持率一般在85%左右,而一般的包覆改性对于高镍材料的破碎现象也收效甚微。这种破碎现象对电池体系的循环寿命、安全性等都产生了不利影响。 二、团聚体破碎现象的改善方法 基于以上认识,笔者认为团聚体破碎是限制三元素尤其是高镍正极材料在动力电池体系中应用的一个重要因素。也恰恰因为这样的团聚体破碎现象在以往的钴酸锂和磷酸铁锂材料中不会发生或者难以观察,所以对应的改善方法也较少。一般认可的改善方法有:①减小体积变化程度以减小应力应变对团聚体的损伤,可以采用较小的充电电压,日本三洋电器股份有限公司的研究也证实了这一点,在只发挥60%容量时,即使是在60℃下循环也难以观察到正极材料的破碎。②从前驱体和烧结工艺入手以尽可能增强烧成的团聚体颗粒内部密实度,增强一次粒子之间的结合力,从而提高团聚体颗粒抗破碎的能力;前驱体内部一次粒子的形貌和结合形式、密实度(如图5所示)不仅对制成后的正极材料的充放电比容量和效率产生直接影响,也会进一步影响其颗粒密实度和循环寿命的保持。笔者也在团聚体生成及破碎这一课题中做了很多工作,取得了一系列的成果[3]。其中,不仅明确了团聚体破碎的原理,也着手开展了一系列应对破碎的措施。另外,通过调节烧结工艺如温度、时间等,也会对最终产品的形貌、一次粒子大小和电化学性能产生重要影响。③对烧结完成后的团聚体颗粒进行二次处理,以进一步增强团聚内部结合力,从而增强团聚体抵抗应力应变的能力,比如在团聚体内部形成包覆层使得颗粒之间作用力更强,韩国Jaephil Cho等人在这方面做了很多突出工作,证实了这一方法的可行性。

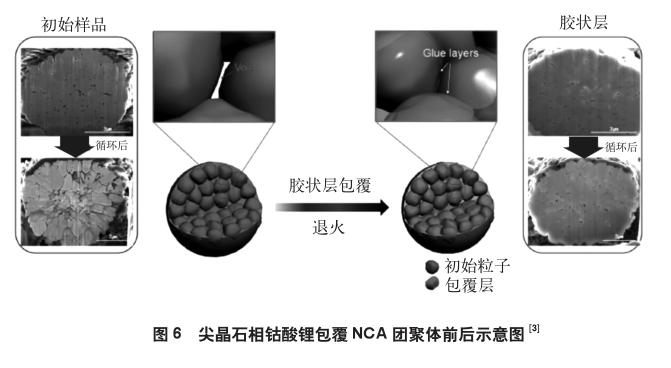

比如其在2016年发表在Adv. Mater.期刊上的文章就采用了上述思路。文章中作者通过将制备好的NCA团聚体颗粒浸入溶解有醋酸钴和氢氧化锂的溶液中,在60℃的情况下搅拌蒸干,对蒸干后的粉末进行600℃/4h的热处理,从而制的可以在团聚体颗粒内部进行尖晶石相钴酸锂包覆的NCA团聚体材料。相比于未经性包覆处理的材料,经过尖晶石相钴酸锂包覆的NCA不仅提高了团聚体颗粒内部一次粒子间的密实度,同时也显著提高了材料的在室温和高温60℃下的循環寿命。未经处理的材料在3.0~4.3V,0.5C/1C的充放电制度下,300周的循环保持了约为60%;而经过包覆处理的材料在相同的测试条件下300周的容量保持率可以达到85%(图6)。同时循环之后的材料破碎现象也得到了一定程度的抑制。上述方法虽然都可以提高材料的循环寿命和抗破碎能力,但考虑实际的产业应用需求,上述方法中第1种应用前景有限,但是第2、3种方法却很有实用价值。

三、结语

进一步提高动力和储能锂离子电池的能量密度依然是目前该领域发展的重要挑战。各国政府也在政策层面上对锂离子电池领域给予了大力支持。如美国能源部提出的“EVEverywhere”计划和储能联合研究中心计划等。日本新能源和产业技术发展组织(NEDO)提出的《NEDO下一代汽车用蓄电池技术开发路线图2008》预期到2020年,能量密度可以进一步提高至250Wh/kg。我国动力电池领域研发起步虽晚于欧、美、日,但近年来发展迅速。近年来也相继出台一系列政策来推动锂离子电池产业的发展:在《国家中长期科学和技术发展规划纲要(2006-2020)》中,动力锂离子电池被列为高效能源材料技术的优先发展方向。

在以上政府层面向高能量密度的导向和支持过程中,作为研发正极材料的国内厂商不仅需要针对满足能量密度要求的电池材料体系做出筛选,同时也要保持冷静的头脑和前瞻的研发眼光。团聚体类正极材料或者说硅基负极材料在实际的锂离子电池应用过程中存在的破碎或者体积变化问题是一个多学科系统性的综合问题。正极材料厂商不仅要在对应的正负极材料方面加大研发力度,尤其要进一步解决或者抑制关注度较高的高镍类正极材料和硅基负极材料的破碎问题,同时也要和多学科及产业上下游之间的相互配合上下功夫。从电池前驱体、材料和二次电池体系综合入手,去尽可能抑制破碎现象对材料在实际应用过程中带来的不利影响。

参考文献

[1] Shen LanYao,Guo XianWei,Fang XiangPeng,et al.Magnesiothermically reduced diatomaceous earth as a porous silicon anode material for lithium ion batteries[J].Journal of Power Sources,2012,213:229-232.

[2] Yang Chengkai,Qi Liya,Zuo Zicheng,et al.Insights into the Inner Structure of High-Nickel Agglomerate as HighPerformance Lithium-Ion Cathodes[J].J.Power Sources,2016,331:487-494.

[3] Kim H,Lee S,Kim J,et al.Enhancing Interfacial Bonding between Anisotropically Oriented Grains Using a GlueNanofiller for Advanced Li-Ion Battery Cathode[J].Advanced Materials,2016,28:4705-4712.