三维集成车削力传感器数据采集与分析系统设计*

梁松博,赵玉龙,赵 友(西安交通大学机械制造系统国家重点实验室,西安 710054)

三维集成车削力传感器数据采集与分析系统设计*

梁松博,赵玉龙*,赵 友

(西安交通大学机械制造系统国家重点实验室,西安 710054)

切削力与切屑形成、切削热、刀具磨损和切削振动等现象有着密切联系,是影响加工精度、刀具寿命和切削效率的重要因素。通过实时测量切削力,及时调整切削参数、优化切削工艺,对于保证加工质量、延长刀具寿命、提高切削效率等有着重要意义。切削力的准确测量和处理离不开优良的数据采集与分析系统,针对基于MEMS压阻式芯片的三维集成车削力传感器,以微处理器STM32为控制核心研制了一种三维集成车削力传感器数据采集与分析系统,实现了三维车削力的标定、实时采集和数据分析功能。

车削力;MEMS传感器;数据采集;数据分析

在车削过程中,车削力直接影响刀具磨损、零件加工精度和已加工表面质量。因此,以切削力测量进行切削状态监控,已经成为从事机械加工与研究领域人们的共识[1]。目前,国内外各研究机构研制了基于压电效应、电阻应变效应、光纤光栅效应的多种切削力传感器。但应用最广的是应变式车削力传感器和压电式车削力传感器[2]。压电式三维车削测力仪具有高刚度、高固有频率、线性好等优良特点[3]。应变式车削力传感器具有精度高、可靠性好和长期稳定性好的优点。然而,压电式车削力传感器存在三向力测量独立性差,不易维护,难以测量稳定量的缺陷。应变式车削力传感器输出信号弱,同时,其固有频率和灵敏度是一对不可调和的矛盾。MEMS压阻式传感器具有灵敏度高,精度高,响应速度快,可靠性好且易于微型化、集成化的特点[4]。因此,可以解决压电和应变式车削力传感器存在的问题。

本文针对车削力的测量需求,在设计一种MEMS压阻式三维车削力传感器的基础上,研究设计了一种如图1所示的三维集成车削力传感器数据采集与分析系统,在对传感器标定之后,能够同时测量主车削力(Fc)、进给力(Ff)和吃刀抗力(Fp)3个车削力分量,并对数据进行相应的分析。

图1 三维集成车削力传感器数据采集及分析系统示意图

1 传感器结构设计

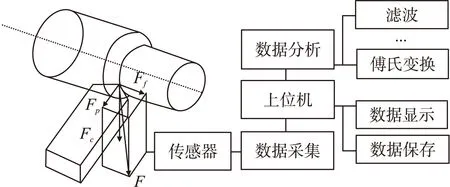

根据圆环理论,如图2所示,当八角环分别受到垂直力Fv和水平力Ft作用时,在八角环中,Ft在θ≈50°截面位置处弯矩为0,Fv在θ≈90°截面位置处的弯矩为0[5]。

图2 八角环在垂直力与水平力作用下的变形示意图

忽略八角环截面所受轴向力,仅考虑弯矩对八角环的作用,在θ≈50°位置处粘贴传感器芯片可以独立测量Fv而不受Ft的影响,而在θ≈90°处粘贴传感器芯片则可以独立测量Ft而不受Fv的影响[6]。同时,八角环具有良好的机械加工性和刚度,因此,选用两个相互垂直的八角环作为弹性体[7]。

由Ft和Fv所引起的相应位置处的应力分别为:

(1)

(2)

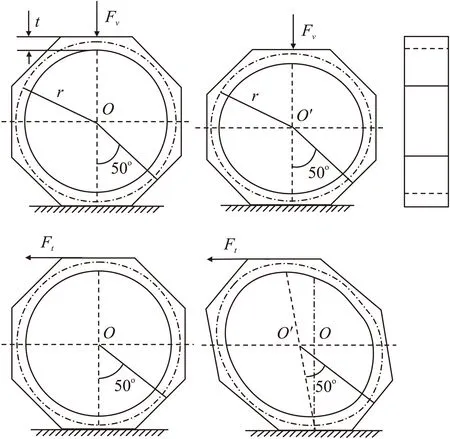

根据以上分析,设计了如图3所示的传感器结构。12个MEMS压阻式传感器芯片组成3个惠斯通全桥分别用于测量主切削力(Fc)、进给力(Ff)和吃刀抗力(Fp)。MEMS传感器芯片贴片方案如图4所示。

图3 传感器结构

图4 MEMS传感器芯片粘贴位置及测量电桥组合示意图

2 传感器数据采集系统硬件设计

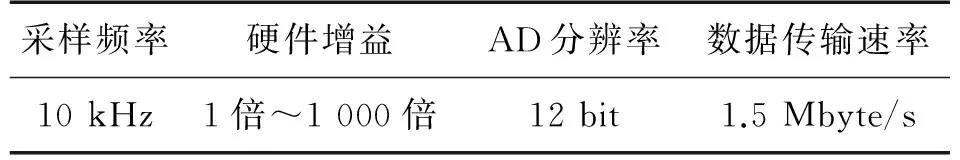

传感器数据采集系统硬件以微处理器STM32为核心,最多可同时采集五路传感器信号,并通过TCP/IP协议发送到上位机。系统硬件设计指标如表1所示。

表1 系统硬件设计指标

系统硬件主要包括:微处理器STM32103ZET6、数字电位计(AD5252)、抗混叠滤波器、低功耗高精度仪表放大器(INA128)、精密基准电压源(ADR4550)和以太网通讯模块(W5500)。系统硬件结构如图5所示。

图5 系统硬件结构示意图

2.1 信号调理电路设计

测试应力信号时,首先要对其进行信号调理,消除连接应变片和测量桥路之间线缆可能带来的阻值干扰,保证测量结果的准确性[8]。另外,在传感器的使用过程中,温度、芯片蠕变等因素也会使传感器的零位输出发生漂移,从而影响测量结果。然而,当放大电路的放大增益确定后,其信号输入范围也将确定,传感器零位输出漂移会造成有效信号范围的缩减。通常使用软件变换坐标原点进行补偿,然而软件补偿并不能解决有效信号范围变窄的问题。在惠斯通电桥桥臂上分别串联电位器,手动调节电位器平衡桥臂的方法虽然解决了有效信号范围变小的问题,但手动调整在自动化环境下缺乏主动性,更不能实时调整。

针对上述问题,本文设计了以数字电位计作为核心器件的调理电路,有效减小了零漂和时漂带来的测量误差。数字电位计是一种替代传统机械电位器的新型集成电路,采用数控方式调节电阻值,具有使用灵活,调节精度高等优点,在许多领域已取代机械电位器。改进后的惠斯通电桥由4个电阻与一个AD5252组成。AD5252是ADI公司生产的一种双通道、阻值1 kΩ,共256个抽头(ΔR≈3.92 Ω)的数字电位计。由式(3)可知,当R1=R2=R3=R4=R=1 kΩ,U=5 V时,AD5252保持一路通道阻值不变,另一路通道的阻值每变化一个ΔR,电桥输出变化ΔU≈4.8 mV,完全满足电桥的信号调理。

(3)

系统开机自检后,单片机将根据传感器的初始输出调节数字电位器平衡电桥桥臂电阻,补偿由传感器零漂产生的误差。此外,在传感器非受力状态下,单片机将检测传感器的输出,并调整电桥桥臂电阻,补偿传感器时漂产生的输出漂移。

2.2 抗混叠滤波器与放大电路设计

数据采集的抗混叠滤波,在电路设计中是很重要的考虑因素[9]。根据奈奎斯特采样定律,采样频率应大于信号中最高频率的两倍,否则模拟信号中的高频信号会叠加在低频段,造成混叠现象。因此,在数据采集时,需要采用低通滤波器滤除高频成分,从而解决频率混叠。滤波电路采用无源滤波,用L、C无源器件降低相应谐波电流通路的阻抗,与有源滤波相比可有效减小系统功耗[10]。传感器输出的差分信号经过抗混叠滤波器,去除信号中的混叠频率分量。当R1=R2=30 Ω,C1=C2=470 nF,C3=33 nF时,由式(4)可知,抗混叠滤波器的高频截止频率fH=9.898 kHz。

(4)

放大电路由高精度仪表放大器INA128和精密基准电压源组成,可将传感器信号放大为0~5 V的标准信号。通过调整电阻RG的阻值,放大电路可以实现1倍~1 000倍的增益,当放大电路的增益G=1 000时,放大电路仍有10 kHz的带宽,完全满足高速切削时的数据采样频率。放大器INA128的REF引脚与精密基准电压源连接,通过调整R3和R4的比例,可调整放大器的输出偏置,以满足传感器信号为负时的采集需求。由于本模块是数模混合电路,为减少数字部分对模拟部分的影响,需要将数字部分与模拟部分分离,数字地和模拟地分离,通过0 Ω电阻连接[11]。

2.3 模数转换电路、数字滤波与通讯电路设计

标准信号的模数转换由STM32内置的12 bit ADC完成。ADC的最快转换时间为1.17 μs,并且可以通过DMA方式将转换的数据直接从ADC寄存器传输到指定的目的地址,极大地提高了数据的传输速度。

图6 静态标定数据滤波前后对比(F=100 N)

静态测试表明,采集的数据有约2N的波动,这表明,外界干扰对传感器信号的采集有较大的影响。为提高测量的可靠性和精度,设计数字滤波算法抑制干扰、获取有用信号[12]。相比模拟滤波器,数字滤波器有着软件编程容易构建和测试、没有温漂等问题,同时它也不要求精密部件,不受制造的限制,没有老化或磨损等问题的优点。本文设计抗脉冲干扰平均滤波算法,并嵌入STM32微处理器中,STM32微处理器将采集数据进行数字滤波后,再发送给上位机。为防止因数字滤波造成采样频率下降,从而不能反映车削过程中因故障或其他原因引起的冲击信息,本文将ADC采样频率提高至110 kHz,连续采集10个点进行滤波,因此,滤波后的采样频率依然保持10 kHz。静态标定数据滤波前后对比如图6所示。

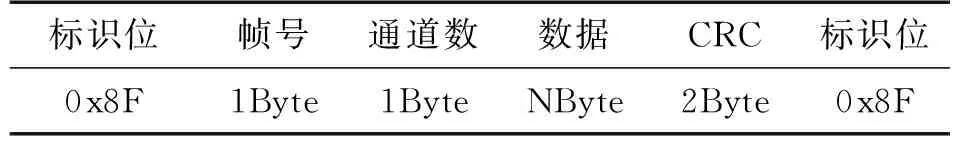

传感器数据经数字滤波后,STM32按规定的数据帧结构将数据打包,由驱动网络芯片W5500电路以TCP/IP协议发送到上位机。数据帧结构如表2所示。数据帧结构中采用0x8F表示标识位,若帧号、用户数据或CRC校验中出现0x8F,则要进行转义处理,转义规则定义如下:

0x8F<—>0x8E后紧跟一个0x02;

0x8E<—>0x8E后紧跟一个0x01;

表2 数据帧结构

3 传感器数据采集与分析系统软件设计

LabView作为一种图形化编程语言的开发环境,用流程图与框图代替了程序代码,是一种便捷的数据采集系统开发途径。因此本文采用LabView作为传感器标定系统和传感器数据采集与分析系统的软件开发环境。

3.1 传感器标定系统设计

通过静态标定实验可以获得传感器静态性能指标[2],并且通过标定函数(F=aU+b)可将传感器输出的电压信号转换为切削力数值信号。标定过程中,对传感器施加标准静态力,因此可适当降低采样频率(f=1 kHz),以简化数据处理。传感器静态标定系统程序框图如图7所示。

图7 传感器静态标定系统程序框图

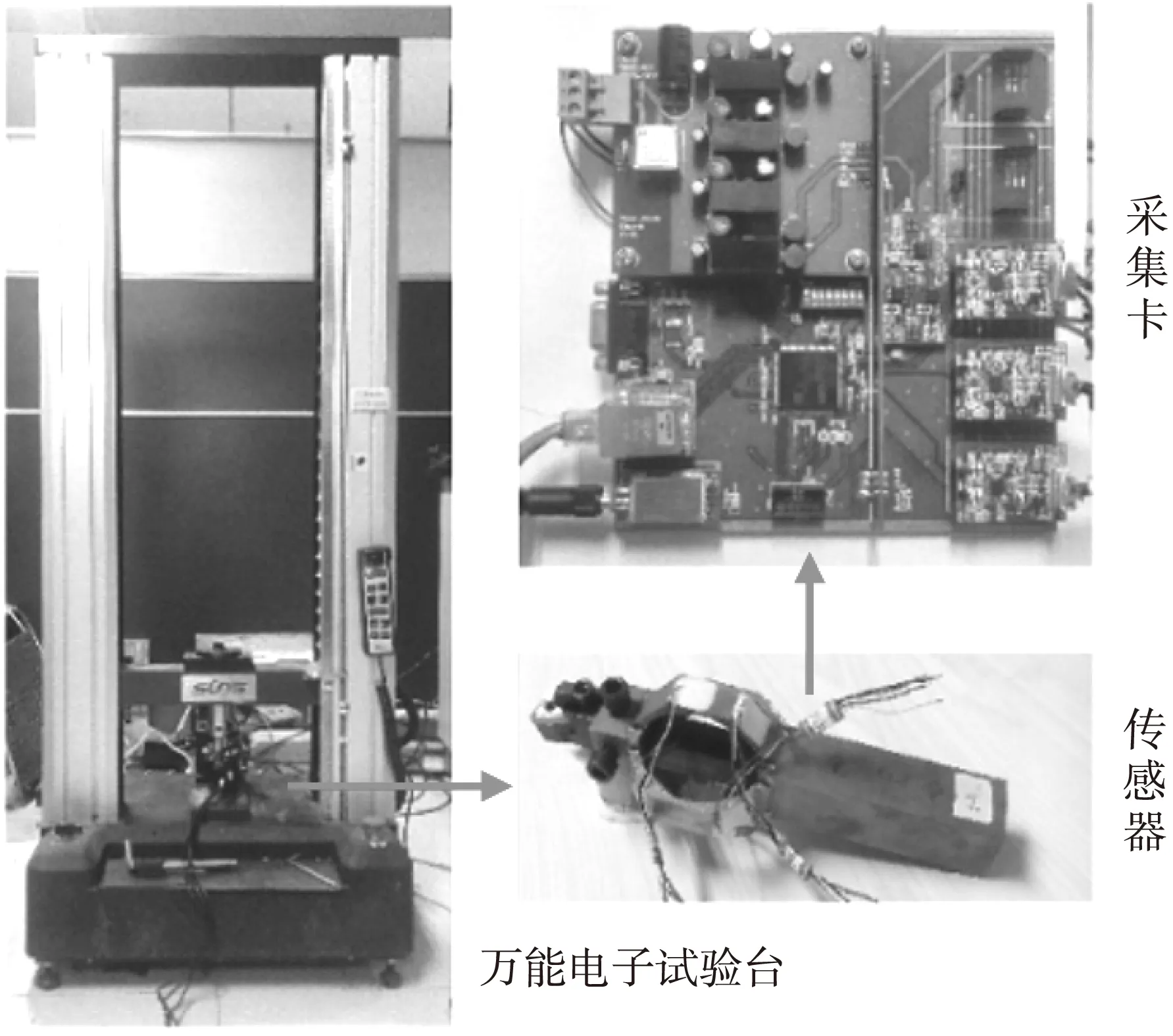

标定系统对传感器的k个测试点进行n次正反行程的测量[13]。万能电子试验机(SUNS UTM6104)向传感器施加预设的标准静态力,标定系统采集记录传感器的输出信号,数据经数字滤波后存储。N次正反行程测量结束后,标定系统对数据进行最小二乘拟合,`绘制传感器信号-力曲线,并得到线性标定函数F=aU+b及线性误差γ。可通过线性误差γ的大小判定标定结果的可用性。标定流程如图8所示。

3.2 数据采集与分析系统软件设计

数据采集与分析系统软件可实现三维车削力实时采集、数据存储与数据分析功能。系统程序框图如图9所示。数据采集前需输入各路标定函数的参数及切削信息,如车床主轴转速、刀具类型、工件材料与直径、切削进给量及吃刀深度等。数据采集结束后,可通过数据分析系统对数据进行滤波、快速傅里叶变换等分析,从而可以评价刀具磨损状况、零件表面质量、机床加工性能等。

图8 标定流程示意图

图9 数据采集与分析系统程序框图

图10 静态加载实验图

4 静态测试实验

传感器标定后,将传感器装夹在万能电子试验机底座上,如图10所示。万能电子试验机以20 N为间隔,从0 N—200 N—0 N向传感器施加标准静态载荷,每一阶段力保载15 s。静态测试实验结果如图11所示。实验数据表明,三维车削力传感器有良好的三维力解耦能力,传感器数据采集系统有良好的采集性能。

图11 静态加载实验数据图

5 结论

本文基于压阻式三维集成车削力传感器研究设计了一种三维集成车削力传感器数据采集与分析系统。系统采用数字电位计设计信号调理电路,从硬件层面上,在一定程度上解决了传感器零漂和时漂造成的误差;抗混叠滤波器的设计避免了信号的混叠现象;放大增益可调式放大电路增强了系统使用的灵活性。系统整体实现了传感器的标定功能、三维车削力的实时采集与存储功能及数据分析功能。

后续工作将进行车削力传感器动态切削实验,并在此基础上,研究传感器时漂补偿算法,减小数据采集误差;研究三维力数字解耦算法,降低各向力间的交叉干扰,提高三维力测量精度。

[1] Dimla Sr D E,Lister P M. On-Line Metal Cutting Tool Condition Monitoring[J]. International Journal of Machine Tools and Manufacture,2000,40(5):739-768.

[2] 王蕾. 切削力测量仪的开发[D]. 兰州:兰州理工大学,2008.

[3] 钱敏,孙宝元,张军. 整体式三维压电测力平台的研制[J]. 大连理工大学学报,2000,40(5):570-572.

[4] Eaton W P,Smith J H. Micromachined Pressure Sensors:Review and Recent Developments[C]//International Society for Optics and Photonics,1997:30-41.

[5] Lowen E G,Cook N G. Metal Cutting Measurements and Their Interpretation[J]. Proceedings of the Society of Experimental Stress Analysis,1956,13(3):57-62.

[6] 赵友,赵玉龙. 集成化三维车削力传感器的设计[C]//第十三届全国敏感元件与传感器学术会议,山西太原,2014,10:267-270.

[7] Zhao Y,Zhao Y L,Wang C H,et al. Design and Development of a Cutting Force Sensor Based on Semi-Conductive Strain Gauge[J]. Sensors and Actuators A—Physical,2016,237:119-127.

[8] 张敏,王智勇,谢辰子. 数字电位计在应力信号调理中的应用[J]. 工业控制计算机,2014(8):156-158.

[9] 张焱,任勇峰,姚宗. 抗混叠滤波设计在数据采集系统中的应用[J]. 计算机测量与控制,2015(1):243-246.

[10] 文常保,党双欢,朱博. 基于WIFI的无线声表面波传感器信号采集系统[J]. 传感技术学报,2015,28(10):1552-1557.

[11] 郝晓明,李杰,黄玉岗. 基于ADS8568的八路数据采集系统设计[J]. 传感技术学报,2016,29(1):150-154.

[12] 刘琪芳. 单片机测控系统的数字滤波算法研究[J]. 机械工程与自动化,2011(3):165-166.

[13] Zhao Y,Zhao Y,Liang S,et al. A High Performance Sensor for Triaxial Cutting Force Measurement in Turning[J]. Sensors,2015,15(4):7969-7984.

梁松博(1992-),男,陕西白水人,硕士,主要从事MEMS传感器传感器数据采集和数据处理研究工作,coffeelsb@stu.xjtu.edu.cn;

赵玉龙(1968-),男,山西运城市人,教授,博士生导师,长江学者特聘教授,主要从事MEMS技术、传感器技术及微纳制造等领域的基础理论和工程应用方面的研究工作,zhaoyulong@mail.xjtu.edu.cn。

Design of Data Collection and Analysis System for a Three Dimensional Integrated Dynamometer on Turning*

LIANG Songbo,ZHAO Yulong*

,ZHAO You(State Key Laboratory for Manufacturing Systems Engineering Xi’an 710054,China)

Cutting force is a key factor that reflects machining accuracy,tool life and machining efficiency.There is a close relationship between cutting force and chip formation,cutting heat and the vibration in cutting process. By measuring real-time cutting force,cutting condition is observed and the cutting parameters can be adjusted properly in time,which will in turn improve cutting efficiency,extend too life and decrease machining cost. An excellent data collection and analysis system is a key factor for precision measurement. In this paper,a kind of data collection and analysis system based on MCU STM32 for a three dimensional integrated dynamometer on turningis proposed. It has static calibration function,real-time acquisition function and data analysis function for three dimensional cutting force.

cutting force;MEMS sensor;data collection and analysis

项目来源:国家863计划项目(2013AA041108);国家自然科学基金项目(51421004);国家杰出青年科学基金项目(51325503);长江学者创新团队项目(IRT_14R45)

2016-09-10 修改日期:2016-11-02

TP274

A

1004-1699(2017)04-0623-05

C:7210G

10.3969/j.issn.1004-1699.2017.04.024