变角度缓面零件单点渐进成形轨迹优化

王华毕, 魏目青, 桑文刚

(合肥工业大学 机械工程学院,安徽 合肥 230009)

变角度缓面零件单点渐进成形轨迹优化

王华毕, 魏目青, 桑文刚

(合肥工业大学 机械工程学院,安徽 合肥 230009)

文章针对变角度缓面零件加工表面波纹不均匀、成形尺寸精度差的问题,提出了一种基于增量角度Δθ来控制增量步长Δz的方法,建立了Δz与Δθ之间的数学方程,并利用Matlab软件求解出给定Δθ时的增量步长Δz,并将该方法成功应用于变角度缓面零件成形。试验对比结果表明:该方法改善了变角度缓面零件的表面波纹,减小了底部圆形区域大小,能提高成形效率,提高变角度缓面零件的使用性能。

渐进成形;刀具轨迹优化;增量步长;表面质量;波纹度

金属板料单点渐进成形技术是一种新型的柔性无模成形[1-6]。板料数控渐进成形原理如图1所示。首先将被加工板料放在支撑模型上,用夹板将板料夹紧在托板上,托板可以沿着导柱自由上下滑动。将夹紧在托板上的板料固定在三轴联动的数控无模成形机上。成形时,成形工具头对板料压下设定的压下量为Δz,并且沿设计的工具路径移动。在板料成形过程中,计算机控制成形工具在x、y方向的移动和z方向的下降运动。在高度相同的每一层中,成形工具在x、y平面运动。在形成零件第1层截面轮廓后,成形工具在z轴方向下降相同的压下量,再按第2层截面轨迹运动,并且形成零件第2层轮廓。如此重复,直到整个零件成形[7]。

图1 渐进原理图

渐进成形的零件质量问题主要包括尺寸精度、零件表面质量和成形零件的强度要求。对于变角度缓面零件渐进成形,增量步长Δz一定时,在平缓曲面处零件表面会出现明显的工具头压痕,表现出较为明显的表面波纹,且在零件底部出现未被加工的圆形区域,如图2所示;这种表面大大影响了零件的使用性能,而且看起来很不美观。基于残余波峰高度来控制零件表面质量的方法[8]适用于加工缓面零件,也能改善缓面处零件表面质量,但会增加加工时间。文献[9]采用不同成形深度设置不同增量步长的方法,即在零件底部成形区域设置更小的增量步长Δz,在一定程度上能改善零件底部表面波纹和圆形区域大小,但增加了成形时间,降低了成形效率。

本文针对变角度缓面零件加工表面波纹不均匀、成形尺寸精度差的问题,提出了一种基于增量角度Δθ来控制增量步长Δz的方法,建立了Δz与Δθ之间的数学方程,并利用Matlab软件求解出给定Δθ时的增量步长Δz,并将该方法成功应用于变角度缓面零件的成形。

图2 缓面零件加工痕迹

1 原理说明

本文方法的原理图如图3所示。

图3 本文方法原理图

由图3可知,需要加工的层数N为:

(1)

过原点O的第i条直线的方程和斜率分别为:

zi=kixi

(2)

(3)

与零件截面曲线(母线)方程Z=F(x)交于点Ai(xi,zi),则原点O到点Ai的距离为:

(4)

则增量步长Δz与增量角度Δθ之间的关系为:

(5)

由方程(5)可知,增量步长Δzi仅和Δθ有关,给定Δθ的值即可求出Δzi,且越靠近零件底部增量步长Δzi越小。

需要注意的是,对于非对称或者非旋转类零件,可选其重要表面的截面线作为母线。

2 试验验证

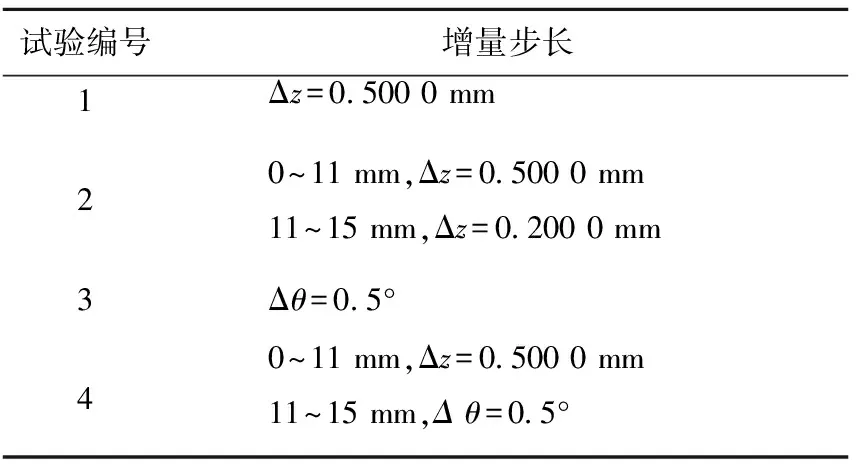

为了验证本文方法的可行性,试验加工方案见表1所列。试验1为给定固定增量步长Δz=0.500 0 mm,即传统加工方法;试验2采用文献[9]中提到的方法,即在不同的成形深度区间内给定不同的增量步长;试验3为给定增量角度Δθ=0.5°,即本文方法;试验4为传统加工方法与本文方法的结合,其目的是在本文方法的基础上获得表面波纹均匀、底部圆形区域小、表面质量更好的零件,实验中进给速度均为1 000 m/min;润滑油为机油。

表1 试验加工方案

试验设备采用南京航空航天大学研制的JBT5040渐进成形数控机床,成形工具头直径为10.0 mm;试验材料为1060铝板,板坯尺寸为 150.0 mm×150.0 mm,板厚0.7 mm。

本文提到的方法适用于变角度缓面零件加工,结合实际加工条件,为了得到一个较缓的零件表面,本文选择具有代表意义的截面曲线(母线)为二次曲线的零件进行加工验证,加工代码由NX9.0生成,零件母线尺寸如图4所示。

图4 零件用线尺寸

试验1加工层数N=L/Δz=15/0.5=30;试验2加工层数N=11/0.5+4/0.2=42;试验3加工层数N=θ/Δθ=15°/0.5°=30;试验4加工层数N=11/0.5+5°/0.5°=32。

3 结果与分析

3.1 表面波纹

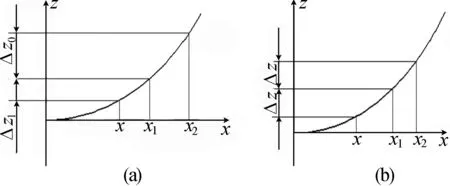

表面波纹原理图如图5所示,表面波纹跟增量步长Δz和零件截面曲线有关。截面曲线一定时,Δz越大,波纹越明显,Δz越小,波纹越不明显;增量步长Δz一定时,截面曲线斜率大的表面波纹不明显,截面曲线斜率小的表面波纹明显。

图5 表面波纹原理图

图5a中,截面曲线一定,Δz0+Δz1>Δz0,此时x2-x>x2-x1,即Δz越大,波纹越明显。图5b中,Δz一定时,x1-x>x2-x1,即截面曲线斜率越小,波纹越明显。

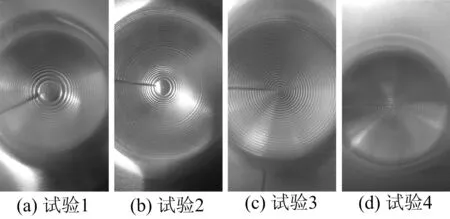

试验完成后零件表面波纹如图6所示。试验1中,固定增量步长Δz=0.500 0 mm,加工的零件表面波纹最差,随着加工深度的增加波纹越来越明显,相邻刀轨间的痕迹距离越来越大,在接近零件底部的位置波纹最大,测量零件两波纹间最大距离为4 mm。试验2中,靠近零件底部固定增量步长Δz=0.200 0 mm,加工出来的零件表面波纹与试验1相比有所改善,但在中间增量步长过渡区域和零件底部都能够观察到不均匀的波纹,测量零件两波纹间最大距离为2.0 mm。试验3中,增量步长Δz是变化的,且越靠近零件底部增量步长越小,加工此零件时最底层增量步长Δz=0.056 7 mm,加工出来的零件表面波纹最均匀,从上部到底部波纹均匀一致,测量零件两波纹间最大距离仅为0.8 mm。试验4中,增量步长Δz在接近零件底部时是变化的,且越靠近零件底部增量步长越小,测量零件两波纹间最大距离也为0.8 mm,与试验3得到的零件表面相比,试验4得到的零件不但波纹均匀,表面质量也明显改善,提高了零件的使用性能。

图6 零件表面波纹

3.2 底部成形尺寸精度

对于变角度缓面零件而言,尺寸误差主要存在于零件底部区域。加工零件时由于零件底部比较平缓,在加工完成后会在零件底部形成一定的未被加工的圆形区域,该区域的存在使本来应是圆弧形状的底部区域变得平直,大大影响了零件外形美观及成形尺寸精度。

零件底部圆形区域的大小主要与底部增量步长Δz有关,Δz越小,圆形区域面积越小。增量步长Δz对圆形区域的影响如图7所示。

图7 增量步长Δz对圆形区域的影响

图7中,成形工具加工完上一层后由进刀点Ai-1沿轮廓向最后一层进刀(进给量Δz),当到达点Ai时完成进刀,理论上成形工具从点Ai开始对最后一层板料挤压变形。因为点Ai为零件轮廓最底部顶点,最后一层需要成形的区域仅有点Ai,所以当成形工具完成进刀时也就完成了对最后一层的加工,且成形工具与板料接触方式为点接触;因此板料进行最后一层加工时仅仅因进刀在金属板上留下一道浅浅的印记,并不会使板件变形,板件底部出现圆形平直或者近似平直区域。

零件底部形状如图8所示。

图8 成形零件底部形状

试验1中,底部增量步长Δz=0.500 0 mm,得到的零件底部圆形区域最大,其直径可达16 mm;试验3、试验4中,Δz=0.056 7 mm,得到的零件底部圆形区域最小直径只有5 mm;试验2中,Δz=0.200 0 mm,得到的零件底部圆形区域直径为10 mm。

3.3 成形厚度

对零件厚度进行测量,得到厚度变化曲线如图9所示,厚度测量的方法是从底部中心沿x轴测18个点,多次测量取平均值。因为试验3、试验4的不同之处仅在零件底部区域,且两者厚度变化几乎相同,所以比较厚度时仅比较试验1、试验2、试验3。从图9可以看出,零件厚度总体变化趋势是随着成形角度的不断增大板料逐渐减薄,在某一位置厚度达到最薄然后逐渐变厚。试验1~3的板料厚度在距离中心点35 mm左右时均达到最小值,此附近减薄最严重。在距离中心点15~35 mm附近时,试验1、试验3的板料厚度优于试验2,因为不同的加工方法导致不同的金属流动,所以试验1、试验3零件成形时更利于金属向中间区域流动。

图9 零件厚度变化

3.4 加工时间

金属板件渐进成形时间越短说明成形效率越高。机床进给率一定的条件下,加工时间与工具头走过的路径成反比,随着成形深度的增加,刀具在每一层所走的路径长度逐渐减小。试验所用的加工时间如下:试验1为334 s;试验2为417 s;试验3为257 s;试验4为335 s。由以上数据可以看出,本文方法(试验3)所用时间最短,成形效率最高;试验2虽然能改善零件表面波纹及成形精度,但所用时间最长,成形效率最低,试验2所用时间比试验3多62%;试验3中的增量步长是不断变化的,且越靠近零件底部越小,而在零件开始加工的时候增量步长要大于0.5 mm;试验4获得的零件表面质量最好,所用时间与试验1几乎相同,且比试验2少用时19.5%。

4 结 论

(1) 采用固定增量步长Δz的方法加工变角度缓面零件时,在零件底部表面会出现明显的刀轨痕迹和波纹,大大影响了零件外形美观、成形尺寸精度和使用性能。通过减小Δz可以在一定程度上改善这些问题,但成形时间会明显增加,成形效率降低。

(2) 本文基于增量角度Δθ来控制增量步长Δz的方法能有效改善变角度零件加工时刀轨痕迹和表面波纹明显以及成形尺寸精度差的问题,而且成形效率大大提高,采用传统加工方法与本文方法相结合还能够改善零件表面质量,改善零件使用性能。

(3) 基于本文方法生成的增量步长Δz需要手动输入到三维软件中,进而生成加工代码,这样费时费力,下一步希望通过二次开发将生成的增量步长直接导入到三维软件中去,并探究使用Δz、Δθ控制的条件及其明确判据,解决实际加工零件尺寸形状和加工条件不同的情况下加工策略的选择问题。

[1] JESWIET J,MICARI F,HIRT G,et al.Asymmetric single point incremental forming of sheet metall[J].CIRP Annals-Manufacturing Technology,2005,54(2):88-114.

[2] HIRT G,AMES J,BAMBACH M,et al.Forming strategies and process modelling for CNC incremental sheet forming[J].CIRP Annals-Manufacturing Technology,2004,53(1):203-206.

[3] MATSUBARA S.Computer numerically controlled dieless incremental forming of a she et metal[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2001,215(7):959-966.

[4] PARK J J,KIM Y H.Fundamental studies on the incremental sheet metal forming technique[J].Journal of Materials Processing Technology,2003,140(1/2/3):447-453.

[5] 韩永志,陈忠家,何艳生,5A02铝合金板料深冲有限元模拟与实验研究[J].合肥工业大学学报(自然科学版),2009,32(7):992-995.

[6] 王秀梅,杜传军,吴益敏,等.材料各向异性对薄壁容器拉深成形的影响 [J].合肥工业大学学报(自然科学版),2007,30(11):1498-1501.

[7] 周六如.直壁矩形盒渐进成形技术[J].模具工业,2009,35(5):40-43.

[8] ATTANASIO A,CERETTI E,GIARDINI C,et al.Asymmetric two points incremental forming:improving surface quality and geometric accuracy by tool path optimization[J].Journal of Materials Processing Technology,2008,197(1/2/3):59-67.

[9] 徐岩,何思阳,高霖,等.复杂钣金零件渐进成形表面质量影响因素[J].南京航空航天大学学报,2009,41(5):559-563.

(责任编辑 胡亚敏)

Tool path optimization of variable angle surface parts in single point incremental forming

WANG Huabi, WEI Muqing, SANG Wengang

(School of Mechanical Engineering, Hefei University of Technology, Hefei 230009, China)

In this paper, a new method of controlling incremental step Δzbased on incremental angle Δθis proposed to improve the surface quality and geometrical accuracy and reduce forming time of variable angle surface parts. A mathematical equation between Δzand Δθis built, Δzis determined only by Δθand it is solved by using the Matlab software. The method is applied to the variable angle surface parts forming. The experimental results show that both the surface quality and the geometrical accuracy are significantly improved, especially the surface waviness of the parts. The method is effective in improving the forming efficiency and the performance of the variable angle surface parts.

incremental forming; tool path optimization; incremental step; surface quality; waviness

2015-09-16;

2015-11-02

合肥工业大学产学研校企合作资助项目(W2014JSFW0263)

王华毕(1973-),男,安徽合肥人,博士,合肥工业大学副教授,硕士生导师.

10.3969/j.issn.1003-5060.2017.03.002

TG386.32

A

1003-5060(2017)03-0294-05