碳纳米管增强铜基复合材料的研究进展

陶静梅,洪 鹏,陈小丰,易健宏

(昆明理工大学 材料科学与工程学院,昆明 650093)

碳纳米管增强铜基复合材料的研究进展

陶静梅,洪 鹏,陈小丰,易健宏

(昆明理工大学 材料科学与工程学院,昆明 650093)

本文针对碳纳米管增强铜基复合材料研究中的关键问题进行了综述。对碳纳米管增强铜基复合材料的制备技术进行了分类,总结了粉末冶金法、电化学法以及其他方法的研究进展,并强调了制备方法和复合材料性能之间的关系。分析了碳纳米管增强铜基复合材料的界面特征,并概述和总结了其力学性能、电学性能、热学性能、摩擦磨损性能等方面的研究进展和存在问题。指出改善复合材料的制备方法,获得分散均匀的碳纳米管且与铜基体结合良好的复合材料是提高其综合性能的关键。

碳纳米管;铜基复合材料;制备;界面;性能

随着科学技术和社会经济的飞速发展,对具有优良综合性能的铜材提出了越来越高的要求,从而促进了铜基复合材料的发展。作为典型的一维纳米材料,碳纳米管(Carbon Nanotubes, CNTs)具有超高的长径比和超强的力学性能以及高的电导率和热导率、低的热膨胀系数、耐强酸强碱和耐高温氧化等特性[1-3]。目前,CNTs的制备已日趋完善,被认为是制备高性能复合材料的理想增强相,将CNTs添加到Cu[4],Al[5],Mg[6],Ti[7]等金属基体中,用以提高金属的强度、硬度、耐磨性及热稳定性等,有望获得高性能的复合材料。

近年来,CNTs增强不同基体材料的研究主要集中在CNTs增强高分子基复合材料中[8-10],而CNTs增强金属基复合材料的研究则较少且突破甚微。采用CNTs增强金属基复合材料时将面临以下挑战。第一是获得CNTs在金属基体中的均匀分布。CNTs具有大的比表面积[11],因此在范德华力的作用下,碳纳米管易于团聚并形成团簇。此外,CNTs与熔融金属之间具有不润湿性,进一步加剧了CNTs的团聚。由于纳米管团簇具有较低的强度和较高的孔隙率,造成性能的不连续性,从而增加了复合材料的孔隙率。第二是确保CNTs在金属基体中的结构和化学稳定性。金属材料加工过程的高温、高压条件可能对CNTs造成损坏,而与金属基体的界面反应则会造成CNTs的损耗。

目前,CNTs增强金属基复合材料的研究主要集中在Al基、Ni基和Cu基3个材料体系中。对于CNTs/Cu复合材料体系性能的研究则大多集中于提高其力学性能和电学性能。力学性能的研究结果表明,制备技术对复合材料力学性能的影响至关重要。传统的粉末冶金技术(包含压制和烧结),例如在Dong等[12]的研究中,当CNTs的添加量为15%(体积分数,下同)时,硬度可提高20%。Tu和Chen等的研究表明[13-15],当CNTs的添加量为9%~12%时,硬度可提高约80%~100%。Kim等[16]采用放电等离子烧结(Spark Plasma Sintering,SPS)技术制备复合材料,当CNTs的添加量为10%时,硬度可提高79%。该研究小组还采用轧制对复合材料进行塑性变形,可提高CNTs团簇的分散性和排列的方向性,使复合材料的强度提高了207%,弹性模量提高了95%[17]。分子级混合法可以使CNTs获得优异的分散性,并减少CNTs团簇,Cha等[18]结合SPS技术制备的复合材料,其屈服强度提高了200%,弹性模量提高了70%。Li等[19]通过对CNTs和金属复合而成的三明治结构进行冷轧制备了CNTs/Cu复合材料,其抗拉强度提高了8%,弹性模量提高了12.8%。Daoush等[20]对经化学镀Cu的CNTs进行放电等离子烧结,当CNTs含量为15%时,CNTs/Cu复合材料的弹性模量提高了100%,屈服强度提高了183%。

以上研究结果表明,CNTs和铜基体间的分散性与结合强度对于CNTs/Cu复合材料性能的提高至关重要,而复合材料的性能随CNTs添加量的变化往往不是呈线性关系,这是由于不同的制备方法会导致复合材料的微观结构特征、缺陷及孔隙等的形式与数量都不相同;因此,制备分散均匀的CNTs且与铜基体结合良好的复合材料是提高其综合性能的关键所在。

1 CNTs/Cu复合材料的制备技术

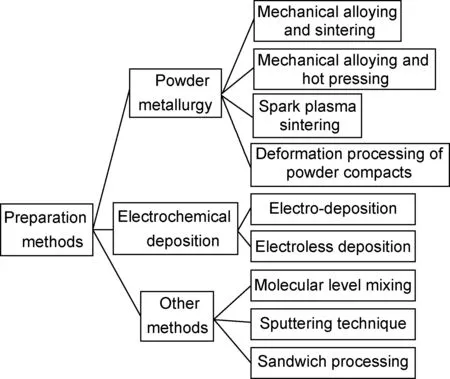

CNTs/Cu复合材料制备过程的关键是实现CNTs在金属基体中的均匀分散,所采用的制备方法应保证CNTs的结构在所施加的应力和温度条件下受到的损伤最小。目前,制备CNTs增强Cu基复合材料时,最常用的方法是粉末冶金法,其次是电沉积法和化学沉积法。CNTs/Cu复合材料的制备方法可按图1进行划分,以下将对不同的制备方法进行简要介绍。

图1 CNTs/Cu复合材料的制备方法示意图Fig.1 Schematic diagram of different preparation methods for CNTs/Cu composites

1.1 粉末冶金法

在CNTs/Cu复合材料的研究中,大量的研究者采用粉末冶金法制备CNTs/Cu复合材料[21]。就粉末冶金法而言,大部分的制备过程包括:通过研磨或机械合金化制备CNTs和铜或铜合金的混合粉末;采用不同的方法使混合后的粉末致密化,致密化的方法有传统的压制-烧结法、冷等静压、热等静压或等离子烧结等。在大多数的研究中,还常常采用轧制、挤压和等径角挤压等方法,对烧结后的复合压坯实施塑性变形。不论采用何种方法,制备的最终目的是获得分布均匀的CNTs,且与金属基体在界面处结合良好的复合材料。

1.1.1 机械合金化和烧结

传统烧结法是制备CNTs/Cu复合材料最早和最常用的方法。CNTs和铜粉通过机械合金化的过程进行混合,然后通过压制-烧结获得最终的复合材料。烧结过程中晶界或界面的迁移可以消除孔隙,而CNTs会阻碍颗粒内部晶界或界面的运动,因此该方法的缺点是所制备的复合材料致密度较低。

CNTs的分散以及CNTs和铜基体间的界面结合强度是制备CNTs/Cu复合材料的关键问题。就目前已有的研究而言,若CNTs直接与铜基体进行混合球磨仍旧很难实现CNTs的均匀分散,但为了实现均匀分散而延长球磨时间,又有可能使CNTs受到破坏;因此,很多研究者采用对CNTs进行表面涂覆后再球磨的方法来改善其与基体的结合。通过在CNTs表面镀镍的方法,可以有效改善CNTs与金属基体的界面结合强度,实现CNTs在金属基体中的均匀分布及其与金属基体的良好结合[22]。

此外,还有研究表明,采用纳米尺寸的金属粉末与CNTs进行混合球磨,有助于其在金属基体中的均匀分布。Kim等[23]将多壁CNTs与纳米尺寸的铜粉进行混合后制备了CNTs/Cu纳米复合材料,结果表明,CNTs在该纳米复合材料中的分布比在采用粗粒度的铜粉制备的复合材料中更均匀,且该纳米复合材料的硬度随着CNTs体积分数的增加而提高。

1.1.2 机械合金化和热压烧结

一些研究者采用强酸对CNTs进行处理,通过氧化使其表面变得粗糙,以此来提高界面处的黏结性。经过这种处理后,CNTs的长度会缩短[24]。有的研究者还采用热压烧结的方法代替普通烧结,对球磨后的混合粉末进行致密化处理。热压烧结的优势是可以制备致密度较高(> 95%)的CNTs/Cu复合材料,同时,CNTs还具有阻碍晶粒长大的作用。在大多数研究中,通过热压过程获得有用的致密度所需的时间约为1h。研究发现,由于会导致CNTs在铝基体中的团聚,热压烧结的方法不适用于CNTs/Al复合材料[25,26]。但在制备CNTs/Cu复合材料时,热压烧结有助于提高复合材料的致密度。

1.1.3 放电等离子烧结

传统烧结工艺由于烧结时间长,CNTs往往会出现偏聚现象。放电等离子烧结是一种相对较新的烧结技术,具有非常高的加热速率,可达1000K/min,并可在加压过程中烧结。脉冲电流产生的等离子体及烧结过程中的加压有利于降低粉末的烧结温度,同时低电压、高电流的特征能使粉末快速烧结致密,从而提高材料的综合性能[27]。目前,对于CNTs增强金属基复合材料的研究中,SPS技术主要用于研究Cu-CNT[16-18,23]及Al-CNT[28]体系的复合材料。除了有效提高材料的致密度外,由于烧结时间短,采用SPS技术制备CNTs增强金属基复合材料时,可以有效抑制CNTs在烧结过程中发生团聚。

1.1.4 粉末压坯的塑性变形

通过塑性变形过程中的剪切力,可以有效减少CNTs团簇,改善其分布均匀性或使其趋于定向排列。同时,塑性变形还可以进一步提高粉末压坯的致密度,因此,一些研究者采用对粉末压坯进行塑性变形的方法来制备复合材料。目前,这种方法主要用于制备CNTs/Cu复合材料和CNTs/Al复合材料。热挤压[29]、等径角挤压(ECAE)[30]和热/冷轧[12,17,31,32]等技术已用于CNTs/金属基复合材料的变形处理,其中热挤压是最常见的加工工艺。然而,诸如等径角挤压[30]、异步叠轧[33]、高压扭转[34]等大塑性变形技术,由于在变形过程中会对材料施加较高的应变量,因此,可能会对CNTs造成损坏[12]。

1.2 电化学法

在制备CNTs增强金属基复合材料时,电化学法是仅次于粉末冶金法所采用的方法。电化学法主要用于制备CNTs增强金属基复合涂层和薄膜,一般涂层厚度在20~180μm之间[35]。还可以采用电化学法在CNTs表面镀上金属层,用于制备一维复合材料,应用于制造不同类型的纳米传感器、纳米电极、计算机中的内部连接线和磁性记录器等。电化学法不适于制备用于承载的结构件。

1.2.1 电沉积法

电沉积法主要用于制备CNTs/Cu复合材料和CNTs/Ni复合材料[36]。CNTs和金属在共沉积时,要获得CNTs分布均匀的薄膜的关键因素是使CNTs在镀液中分散均匀且保持良好的悬浮状态。但由于CNTs有团聚的自然倾向,使其在镀液中保持良好的悬浮状态具有一定难度。采用超声波破碎和磁力搅拌有助于使CNTs保持悬浮状态。Arai等[37,38]通过在电解槽中添加聚丙烯酸使CNTs保持悬浮状态。通过球磨降低CNTs的长径比也有助于其在镀液中保持分散状态[39-41]。此外,酸洗和添加表面活性剂也可以提高CNTs在镀液中的悬浮率[42,43]。

1.2.2 化学沉积法

化学沉积法是金属或合金通过催化被分解并沉积到基体表面,在这个过程中没有电流通入。化学沉积过程中,使CNTs在镀液中保持均匀分散和良好的悬浮状态也同样具有难度。通过在沉积过程中搅拌镀液或提前对CNTs进行球磨处理都有助于提高CNTs的分散性[44-47]。化学镀的沉积原理是基于体系的热化学过程,因此,镀液的温度和pH值对镀层的成分与形貌起着关键作用。

1.3 其他方法

采用传统制备方法合成CNTs/Cu复合材料的研究已经取得了一定成果,但针对制备CNTs复合材料所面临的一些特殊问题,必须开发新的制备方法。

1.3.1 分子级共混

分子级共混法是在分子水平的级别上对CNTs进行分散,主要用于制备CNTs/Cu复合材料[18,48-50],能够制备复合颗粒或CNTs表面有金属涂层的一维纳米材料。采用分子级共混法制备CNTs/Cu复合材料的过程可分为4个步骤[18]:(1)将CNTs粉末分散在溶液中(例如水或乙醇),并将官能团嫁接到CNTs表面。利用CNTs之间的静电排斥力克服范德华力,形成一个稳定的悬浮液;(2)将包含铜离子的金属盐(例如醋酸铜)溶解于CNTs的悬浮液中。若采用超声波处理将有助于铜离子更好地分散在悬浮的CNTs之间,促进铜离子和CNTs表面官能团之间的反应;(3)在空气中将溶液加热到100~250℃,进行干燥处理。在干燥过程中去除溶剂和配位体,CNTs表面的Cu离子被氧化形成粉末;(4)通过煅烧和还原过程,获得化学稳定性良好的晶态粉末。也有一些研究者直接在溶液中加入还原剂,从而省去了单独的还原步骤[48,49,51]。

1.3.2 溅射法

溅射法可将金属沉积在CNTs表面,制备具有小尺寸(与CNTs的长度相当)的复合材料,也可用于一维纳米结构和定向CNTs复合材料的制备。

目前采用溅射法制备CNTs/金属基复合材料的研究还不多。Huang等[52]尝试在CNTs束上沉积不同的金属,沉积的Au,Ag和Cu在CNTs表面形成了尺寸约为1nm的纳米晶体阵列,沉积的Ti,Zr和Mo在CNTs束的凹槽处形成了纳米线。之所以形成不同的形貌是因为碳原子和各种金属原子间具有不同的交互作用。沉积Au,Ag和Cu后形成了纳米颗粒,表明这些金属和碳之间的交互作用较弱,而沉积Ti,Mo和Zr后形成了纳米线,表明这些金属和碳之间有较强的交互作用。

溅射法适合于制备一维纳米结构,但不适合于制备结构材料。此外,通过溅射法对CNTs进行表面涂覆,可以改善其和金属基体之间的润湿性。

1.3.3 三明治法

三明治加工法是将CNTs分散在几层金属薄膜之间,形成像三明治一样的复合层状结构,随后通过施加压力对薄膜进行冷焊[19]。这种方法已被用于制备单壁CNTs/Cu复合材料[19,53]。

Kang等[53]采用选择性浸涂的方法,将20层厚度为10μm的铜箔和19层厚度为450nm的单壁CNTs层进行交替排列,通过冷轧和多道次的中间退火(1050℃)制备了CNTs/Cu复合材料。结果表明,CNTs和铜之间结合良好,经过冷轧和退火后,由于单壁CNTs的强化作用,复合薄膜的断裂强度由175MPa提高到220MPa,弹性模量提高了(13±5)%,这主要是由于CNTs在平面内的均匀分布提高了载荷分担能力,同时CNTs在基体上、下层之间发挥了桥联作用。

2 CNTs/Cu复合材料的结构与性能

2.1 CNTs/Cu复合材料的界面分析

对于CNTs增强金属基复合材料而言,界面主要承担着CNTs与基体间的外力传递、阻断裂纹扩展等功能,CNTs/Cu复合材料的性能很大程度上取决于CNTs和铜基体间的界面结合状况。目前关于CNTs增强金属基复合材料界面特征和行为的研究还较少。就CNTs增强铜基复合材料而言,由于碳和铜之间几乎互不溶解,且不发生化学反应,因此CNTs和铜基体之间的浸润性较差,只能通过原子的热扩散,在碳原子和铜原子间实现一定的相互嵌合,并形成以机械结合为主的界面,但这样的界面难以获得较高的结合强度。

目前,为了提高CNTs与铜基体间的界面结合强度,主要采用对其表面进行涂覆后再与铜基体复合的方法,其中镍是采用最多的涂覆金属,这主要基于以下两方面原因:(1)镍和铜具有相同的晶体结构与相近的密度,与铜之间可以形成完全互溶的合金体系;(2)镍是少数可以和石墨产生浸润的金属基体。从Ni-C相图可知,碳和镍之间形成的是一个二元共晶相图,碳在镍中可形成固溶体,但不会反应形成稳定的化合物,且碳在镍中的溶解度远大于其在铜中的溶解度,因此,CNTs与镍之间的浸润性要优于CNTs和铜之间的浸润性。

此外,在通过分子级共混法结合放电等离子烧结技术制备的CNTs/Cu复合材料中,观察到了非常高的抗压强度[18,50]。TEM和EDS的观察结果显示,在铜和CNTs的界面处出现了氧元素,氧来源于残留的Cu2O,这是由于采用分子级共混法制备Cu-CNT复合粉末时,煅烧阶段的还原过程进行得不充分所造成的。强化作用被认为是由于氧原子出现在铜与CNTs之间产生了化学键结合,有助于应力的传递。

2.2 CNTs/Cu复合材料的力学性能

就力学性能而言,金属基体中加入CNTs的目的主要有两个:(1)提高复合材料的抗拉强度;(2)提高复合材料的弹性模量。CNTs/Cu复合材料若要作为结构材料使用,其力学性能是最重要的指标,影响其力学性能的关键因素是CNTs在铜基体中的分散均匀性及其与铜基体间的界面结合强度。

采用粉末冶金技术制备CNTs/Cu复合材料时,当CNTs的添加量为15%时,复合材料的硬度可提高20%[12,31]。CNTs表面进行镀镍处理后,改进了其与铜基体间的界面结合,当CNTs的添加量为9%~12%时,复合材料的硬度可提高80%~100%[13-15]。

采用放电等离子烧结技术制备的Cu-10%CNT复合材料,其硬度提高了79%,通过轧制对烧结后的复合材料进行塑性变形后,硬度可进一步提高到207%。硬度的提高主要是由于放电等离子烧结和轧制使CNTs的分散更均匀、与基体的结合更牢固[17,23]。

采用放电等离子烧结技术对分子共混法制备的CNTs/Cu复合粉末进行烧结后可获得CNTs/Cu纳米复合材料,CNTs在铜基体中分布均匀。通过压缩实验对该纳米复合材料的力学性能进行测试,结果表明Cu-5%CNT复合材料压缩时的屈服强度可达360MPa,是纯铜的2.3倍。而Cu-10%CNT复合材料的屈服强度达到了455MPa,比纯铜的屈服强度高3倍以上。此外,该复合材料的弹性模量也随着CNTs体积分数的增加而提高,硬度和抗滑动磨损性与纯铜相比分别提高了2倍和3倍[18]。实验结果充分说明CNTs的分散均匀性对复合材料的力学性能具有重要影响。

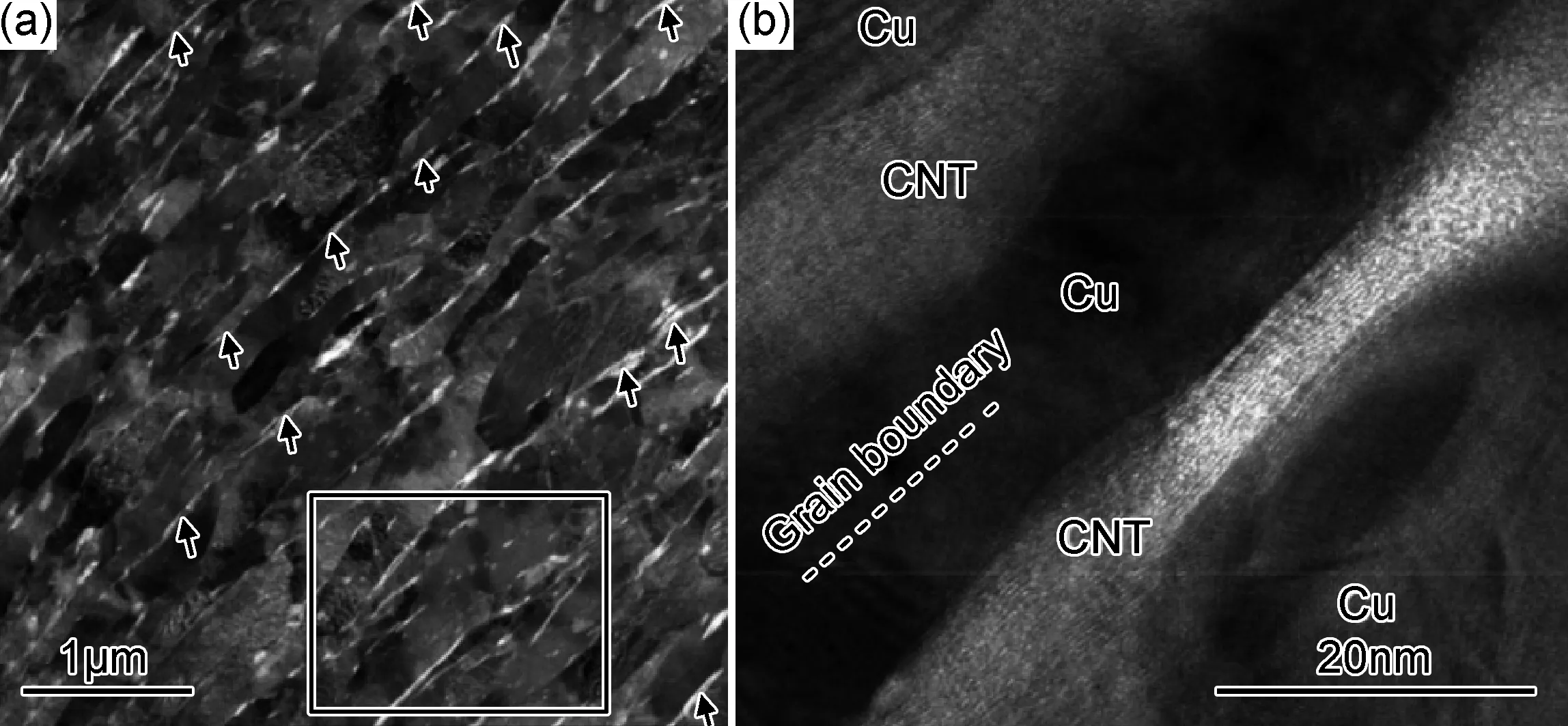

Yoo等[33]采用高效异步轧制的方法制备了CNTs/Cu复合材料,从CNTs含量为3%的复合材料的TEM形貌图可以看出(如图2(a)所示),CNTs高度分散且沿轧制方向排列,晶粒厚度(垂直于轧制方向的晶粒尺寸)与相邻CNTs之间的间距相当,大部分CNTs都优先分布在晶界处(如图2(a)中箭头所示),这些CNTs的长度为400~1000nm。从复合材料的HRTEM形貌图可以看出(如图2(b)所示),位于晶界处的具有中空结构的多壁CNTs与铜基体间形成了附着界面,在界面处没有观察到孔隙,CNTs和Cu基体间具有清晰干净的界面,且界面处没有碳化物的形成。对复合材料拉伸性能的测试结果表明,复合材料的屈服强度及抗拉强度均随着CNTs含量的增加而提高,CNTs的添加量对高效异步轧制制备的复合材料的强度具有显著影响。

图2 高效异步轧制法制备的CNTs/Cu复合材料的TEM形貌图(a)和晶界处Cu基体与CNTs间界面的HRTEM形貌图(b)[33]Fig.2 TEM image of CNTs/Cu composite prepared by high-ratio differential speed rolling (a) and HRTEM image of the interface between Cu matrix and CNTs at the grain boundaries (b) [33]

Yoon等[34]采用高压扭转的方法制备了CNTs/Cu纳米复合材料。经过高压扭转后,复合材料获得了较高的致密度,Cu-5%CNTs和Cu-10%CNTs的复合材料的相对致密度分别达到了98.88%和98.75%。经过高压扭转后,不同CNTs含量的复合材料都获得了非常均匀的超细晶结构,Cu-5%CNTs纳米复合材料的抗拉强度达到了352MPa,比相同方法制备纯铜提高了85%,这主要是由于CNTs对晶粒细化起到了很大的作用,位错运动在CNTs和铜基体的界面处受到阻碍,从而提高了位错的积累效率。

2.3 CNTs/Cu复合材料的电学性能

CNTs的载流密度可达到约4×109A·cm-2(比铜或铝的高3个数量级)[54],因此,CNTs被用于增强金属材料以提高其电学性能。低温时,由于CNTs的结构中缺乏散射中心,因而对电子运动的阻碍几乎为零[55],这样一个理想的传输过程被称为弹道输运。同时,CNTs还表现出了非常有趣的电性能,即可由半导体性向金属性转变。CNTs的直径和手征性在很大程度上决定了CNTs的电性能。此外,研究表明[56],若CNTs中出现弯曲或应变也会导致CNTs电性能的改变。CNTs卓越的电子发射性能和电导率,结合其优良的力学性能(高弹性模量和抗拉强度),使其有望用于制备场发射阴极材料、电子封装材料、信号连接线、锂离子电池、微机电系统和电触头材料。

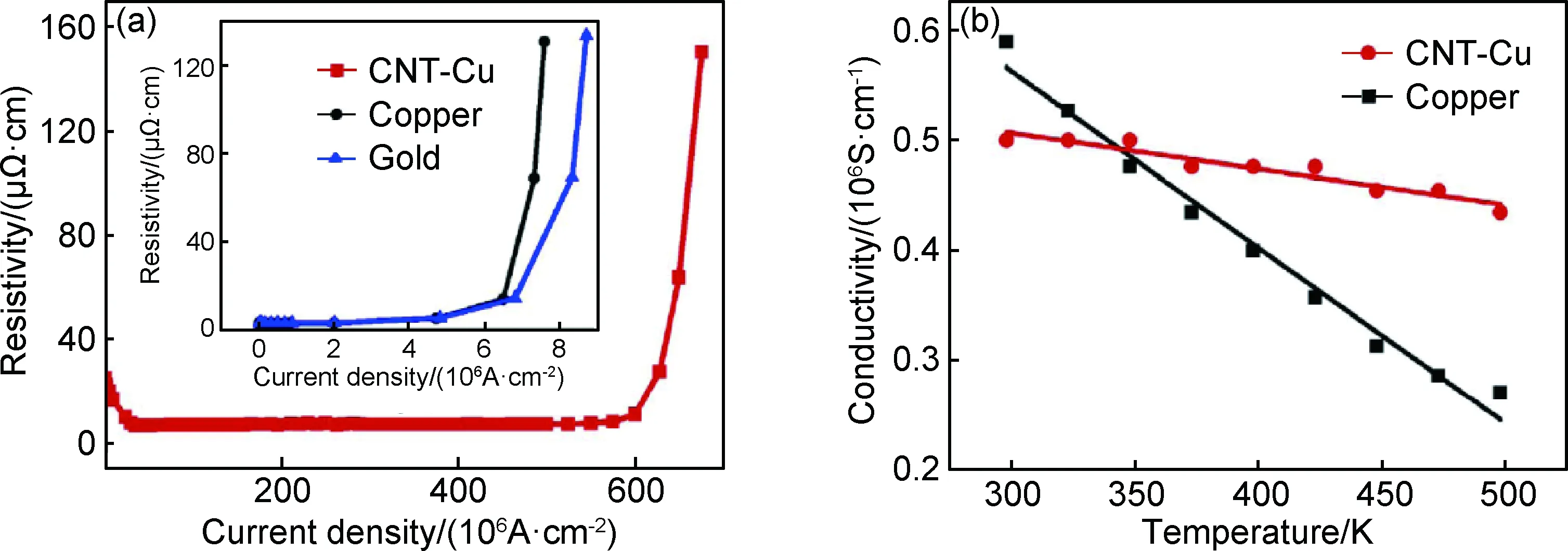

图3 CNT-Cu复合材料的电阻率随电流密度的变化曲线(a)和电导率随温度的变化曲线(b)[57]Fig.3 Variation curves of resistivity with current density (a) and variation curves of conductivity with temperature (b) for CNT-Cu composite [57]

随着电子器件尺寸的缩小,驱动器件工作的载流通道显著缩减,这将导致导体在工作时将承载更高的电流密度。现今器件中的电流密度已经达到了传统导体(如铜和金)的承载极限,因此亟须发展具有更高载流量的新型导体。然而,高的载流量和高的电导率是相互排斥的属性[57],在同种材料中要同时实现高导电率和高载流量是不可能的。Subramaniam等[57]制备的CNTs-Cu复合材料克服了这种互斥性,载流量达到630×106A·cm-2,比普通电导体(如铜和金,其载流量约为106A·cm-2)高100倍(如图3(a)所示),接近CNTs的理论载流极限(1000×106A·cm-2)。该复合材料在室温时的电导率达到4.7×105S·cm-1,可与纯铜相媲美(5.8×105S·cm-1)。在80℃时,该复合材料的电导率超过纯铜,而在227℃时是纯铜的两倍,其电阻温度系数比纯Cu低1个数量级(如图3(b)所示)。他们认为通过提高铜在复合材料中的扩散激活能,抑制了铜的主要失效路径,从而使复合材料同时具备了高电导率和高载流量。

2.4 CNTs/Cu复合材料的热学性能

CNTs具有极高的热导率[58]和极低的热膨胀系数(约为0)[59],单壁CNTs在室温时的热导率为1800~6000W·m-1·K-1[60,61],因此,CNTs增强金属基复合材料在热管理方面具有非常大的应用潜力。CNTs之所以具有超高的热导率是由于CNTs中具有非常强的sp2键。而CNTs低的热膨胀系数则是由于随着温度的升高CNTs会发生晶格收缩,直到673K,CNTs都具有负的热膨胀系数[61]。用于电子封装材料和连接器产品的金属材料(如铜、铝等)是良好的热导体,但却具有较高的热膨胀系数。由于CNTs具有极低的热膨胀系数和高的热导率,因而非常适于作为第二相增强铜或铝[59-62]。

Cho等[63]采用湿磨结合SPS的工艺制备了CNTs/Cu复合材料,并研究了CNTs的添加量对复合材料热导率的影响。对复合材料沿垂直于SPS压缩轴方向的热导率的测试结果表明,不同的CNTs添加量对复合材料热导率的贡献不同。CNTs含量小于2%时,复合材料的热导率与理论计算值相吻合,表明在与压缩方向相垂直的平面上CNTs分散均匀,且CNTs和铜基体间的界面热阻可以忽略。CNTs含量小于3%时,CNTs/Cu复合材料的热导率均高于相同条件下制备的纯铜样品,但低于理论计算值,而当CNTs含量超过5%后,复合材料的热导率甚至低于相同条件下制备的纯铜样品,这主要是由于随着CNTs含量的增加,CNTs团簇难以在基体中分散均匀。形成CNTs团簇后,也会降低CNTs和铜基体间的总接触面积,从而降低有效的热传递[64]。

2.5 CNTs/Cu复合材料的摩擦磨损性能

CNTs对金属基复合材料的摩擦磨损性能具有重要影响。材料的摩擦磨损性能常常受其力学性能影响,由于CNTs具有优异的弹性模量和抗拉强度,经CNTs强化后,金属基复合材料的弹性模量、抗拉及抗压强度均得到提高,有助于降低CNTs/金属基复合材料的体积磨损量,从而提高其耐磨性。此外,多壁CNTs的管壁间由范德华力所联结,容易滑动,石墨层在摩擦过程中可以提供润滑作用,从而使摩擦因数降低。基于以上原因,CNTs作为金属基复合材料的增强体可有效改善其摩擦磨损性能。

关于CNTs/Cu复合材料耐磨性的研究表明[12,13,15,16,],复合材料的摩擦因数总是随着CNTs含量的增加而降低,而耐磨性则随着CNTs含量的增加而提高[65]。CNTs和碳纤维对铜基复合材料的摩擦因数具有相似的影响,这是由于二者都具有石墨结构,并可通过石墨结构提供润滑作用[16]。CNTs通过在金属基体中形成网络结构而产生强化作用,网络结构有助于提高基体的承载能力和韧性[66]。同时,基体中的CNTs在塑性流变过程中还可以阻碍位错运动,产生应变硬化作用[52,67,68]。由于塑性变形受到限制,CNTs/Cu复合材料作为耐磨涂层使用时,体积磨损量下降。此外,摩擦过程中石墨层通过CNTs表面逐渐释放,可以润滑磨损痕迹,从而降低摩擦因数。在低载荷时,CNTs/Cu复合材料的摩擦磨损性能主要受塑性变形控制,而裂纹和剥落主要在较高载荷时发生[13]。在较高载荷时,CNTs团簇的出现会导致磨损率的提高,这是由于CNTs团簇与基体间结合较弱,导致其更容易被磨损[13]。

Tu等[14]与Carpenter等[41]采用粉末冶金法制备了CNTs/Cu复合材料,其中CNTs的表面经过了镀镍处理。当CNTs的添加量为16%时,复合材料的摩擦因数降低了91%,而磨损率降低了140%。分子级共混也有利于提高CNTs/Cu复合材料的耐磨性[16],当CNTs的添加量为10%时,复合材料的磨损量降低了76.9%。CNTs的均匀分布是复合材料耐磨性大幅提高的主要原因。

3 结束语

CNTs的优异性能使其具有广泛的应用前景,并可作为增强体用于制备新一代的高性能金属基复合材料。迄今为止,除了力学性能外,CNTs作为增强体用于提高铜基复合材料的其他性能,如电学性能、热学性能、摩擦磨损性能等的研究还没有获得足够重视,而诸如催化性能、耐蚀性能、储氢性能等的研究还只是刚刚起步。

CNTs具有巨大的表面积,很容易团聚并形成团簇,这将非常不利于复合材料综合性能的提高,因此,提高CNTs在铜基体中的分散均匀性将是CNTs/Cu复合材料研究领域的重要目标。由于粉末冶金法具有灵活便捷的特点,大多数制备过程采用这种技术获得起始的复合粉末。但传统的混合过程很难使CNTs在铜基体中分散均匀,而一些新型混粉方法,如分子级共混、高能球磨、喷雾干燥等,能更有效地将CNTs分散在基体中。

采用常规固结方式,如压制-烧结、热压烧结等制备的复合材料,其综合性能提升有限。而采用变形的方式,如热挤压、热轧、等径角挤压等,由于提高了CNTs和铜基体间的结合强度,可获得致密的复合材料。此外,变形过程还可使CNTs沿变形方向排列,从而有效提高复合材料的综合性能。一些新型的固结方式对CNTs/Cu复合材料的制备具有革新意义,例如SPS技术所需的烧结时间很短,烧结后可以保留CNTs在粉末中的分散状态,对复合材料起到有效的强化作用。而采用电化学沉积技术则可以制备非结构用途的CNTs/Cu复合薄膜。

CNTs和铜基体间良好的界面结合是获得高性能复合材料的关键,通过控制加工条件以及对CNTs表面进行涂层处理等都是有效改善CNTs和铜基体间界面结合强度的有效手段。另外,通过调整工艺参数提高CNTs在基体中的分散均匀性也可对复合材料起到良好的强化作用。

除了在结构方面的应用外,CNTs/Cu复合材料在热管理材料、功能材料和耐磨材料等领域也具有巨大的应用潜力。研究表明,添加CNTs后可提高复合材料的热导率,降低热膨胀系数,这在电子封装工业中非常有用,而CNTs的分散均匀性仍然是影响复合材料热学性能的关键所在。通过控制CNTs在基体中的分布状态和排列方式还可以调控复合材料的导电性能。此外,由于添加CNTs后提高了基体的刚度和强度,CNTs/Cu复合材料的耐磨性也获得了提高。

目前,在CNTs/Cu复合材料制备的不同阶段都还存在着巨大的改进空间,仍有很多研究工作需要展开,已有的研究都表明,CNTs/Cu复合材料将在多种不同的领域中获得应用。

[1] ROTH S, CARROLL D. One-dimensional Metals: Conjugated Polymers, Organic Crystals, Carbon Nanotubes and Graphene[M]. Weinheim: John Wiley & Sons, 2015.

[2] 易健宏, 杨平, 沈韬. 碳纳米管增强金属基复合材料电学性能研究进展[J]. 复合材料学报, 2016, 33(4):689-703.

YI J H, YANG P, SHEN T. Research progress of electrical properties for carbon nanotubes reinforced metal matrix composites[J]. Acta Materiae Compositae Sinica, 2016, 33(4):689-703.

[3] 何天兵, 胡仁伟, 何晓磊,等. 碳纳米管增强金属基复合材料的研究进展[J]. 材料工程, 2015, 43(10):91-101.

HE T B, HU R W, HE X L, et al. Progress in research on carbon nanotube reinforced metal matrix composites[J]. Journal of Materials Engineering, 2015, 43(10):91-101.

[4] ZHAO S, ZHENG Z, HUANG Z, et al. Cu matrix composites reinforced with aligned carbon nanotubes: mechanical, electrical and thermal properties[J]. Materials Science & Engineering:A, 2016, 675:82-91.

[5] ZARE H, JAHEDI M, TOROGHINEJAD M R, et al. Compressive, shear, and fracture behavior of CNT reinforced Al matrix composites manufactured by severe plastic deformation[J]. Materials & Design, 2016, 106:112-119.

[6] LI C D, WANG X J, LIU W Q, et al. Microstructure and strengthening mechanism of carbon nanotubes reinforced magnesium matrix composite[J]. Materials Science & Engineering: A, 2014, 597:264-269.

[7] KONDOH K, THRERUJIRAPAPONG T, UMEDA J, et al. High-temperature properties of extruded titanium composites fabricated from carbon nanotubes coated titanium powder by spark plasma sintering and hot extrusion[J]. Composites Science & Technology, 2012, 72(11):1291-1297.

[8] De VOLDER M F L, TAWFICK S H, BAUGHMAN R H, et al. Carbon nanotubes: present and future commercial applications[J]. Science, 2013, 339(6119): 535-539.

[9] HABISREUTINGER S N, LEIJTENS T, EPERON G E, et al. Carbon nanotube/polymer composites as a highly stable hole collection layer in perovskite solar cells[J]. Nano Letters, 2014, 14(10): 5561-5568.

[10] 卢少微, 冯春林, 聂鹏, 等. 碳纳米管用于聚合物基复合材料健康监测的研究进展[J].航空材料学报, 2015, 35(2): 12-20.

LU S W, FENG C L, NIE P, et al.Progress on carbon nanotubes in health monitoring of polymer composites[J].Journal of Aeronautical Materials, 2015, 35(2): 12-20.

[11] BIRCH E M, RUDA A T E, CHAI M, et al. Properties that influence the specific surface areas of carbon nanotubes and nanofibers.[J]. Annals of Occupational Hygiene, 2013, 57(9):1148-1166.

[12] DONG S R, TU J P, ZHANG X B. An investigation of the sliding wear behavior of Cu-matrix composite reinforced by carbon nanotubes[J]. Materials Science and Engineering: A, 2001, 313(1): 83-87.

[13] TU J P, YANG Y Z, WANG L Y, et al. Tribological properties of carbon-nanotube-reinforced copper composites[J]. Tribology Letters, 2001, 10(4): 225-228.

[14] CHEN W X, TU J P, WANG L Y, et al. Tribological application of carbon nanotubes in a metal-based composite coating and composites[J]. Carbon, 2003, 41(2): 215-222.

[15] CHEN X H, LI W H, CHEN C S, et al. Preparation and properties of Cu matrix composite reinforced by carbon nanotubes[J]. Transactions of Nonferrous Metals Society of China, 2005, 15(2): 314-318.

[16] KIM K T, CHA S I, HONG S H. Hardness and wear resistance of carbon nanotube reinforced Cu matrix nanocomposites[J]. Materials Science and Engineering: A, 2007, 449: 46-50.

[17] KIM K T, CHA S I, HONG S H. Microstructures and tensile behavior of carbon nanotube reinforced Cu matrix nanocomposites[J]. Materials Science and Engineering: A, 2006, 430: 27-33.

[18] CHA S I, KIM K T, ARSHAD S N, et al. Extraordinary strengthening effect of carbon nanotubes in metal-matrix nanocomposites processed by molecular-level mixing[J]. Advanced Materials, 2005, 17(11): 1377-1381.

[19] LI Y H, HOUSTEN W, ZHAO Y, et al. Cu/single-walled carbon nanotube laminate composites fabricated by cold rolling and annealing[J]. Nanotechnology, 2007, 18(20): 205607.

[20] DAOUSH W M, LIM B K, MO C B, et al. Electrical and mechanical properties of carbon nanotube reinforced copper nanocomposites fabricated by electroless deposition process[J]. Materials Science and Engineering: A, 2009, 513: 247-253.

[21] BAKSHI S R, LAHIRI D, AGARWAL A. Carbon nanotube reinforced metal matrix composites-a review[J]. International Materials Reviews, 2010, 55(1): 41-64.

[22] LIM B, KIM C, KIM B, et al. The effects of interfacial bonding on mechanical properties of single-walled carbon nanotube reinforced copper matrix nanocomposites[J]. Nanotechnology, 2006, 17(23): 5759-5764.

[23] KIM K T, LEE K H, CHA S I, et al. Characterization of carbon nanotubes/Cu nanocomposites processed by using nano-sized Cu powders[J]. Mrs Online Proceeding Library, 2011,821: 3.25.1-3.25.6.

[24] JUNG G, NAH C W, SEO M K, et al. Influence of acid and base surface treatment of multi-walled carbon nanotubes on mechanical interfacial properties of carbon fibers-reinforced composites[J]. Polymer Korea, 2012, 36(5):612-616.

[25] DENG C F, WANG D Z, ZHANG X X, et al. Processing and properties of carbon nanotubes reinforced aluminum composites[J]. Materials Science and Engineering: A, 2007, 444(1-2):138-145.

[26] ZHONG R, CONG H, HOU P. Fabrication of nano-Al based composites reinforced by single-walled carbon nanotubes[J]. Carbon, 2003, 41(4): 848-851.

[27] HULBERT D M, ANDERS A, ANDERSSON J, et al. A discussion on the absence of plasma in spark plasma sintering[J]. Scripta Materialia, 2009, 60(10): 835-838.

[28] KWON H, ESTILI M, TAKAGI K, et al. Combination of hot extrusion and spark plasma sintering for producing carbon nanotube reinforced aluminum matrix composites[J]. Carbon, 2009, 47(3): 570-577.

[29] QUANG P, JEONG Y G, YOON S C, et al. Consolidation of 1 vol.% carbon nanotube reinforced metal matrix nanocompositesviaequal channel angular pressing[J]. Journal of Materials Processing Technology, 2007, 187-188(4): 318-320.

[30] PHAM Q, JEONG Y G, YOON S C, et al. Carbon nanotube reinforced metal matrix nanocompositesviaequal channel angular pressing[J]. Materials Science Forum, 2007, 534: 245-248.

[31] DONG S R, ZHANG X B. Mechanical properties of Cu based composites reinforced by carbon nanotubes[J]. Transactions of Nonferrous Metals Society of China, 1999, 9(3): 457-461.

[32] PHAM Q, JEONG Y G, HONG S H, et al. Equal channel angular pressing of carbon nanotube reinforced metal matrix nanocomposites[J]. Key Engineering Materials, 2006, 326-328: 245-248.

[33] YOO S J, HAN S H, KIM W J. A combination of ball milling and high-ratio differential speed rolling for synthesizing carbon nanotube/copper composites[J]. Carbon, 2013, 61(11): 487-500.

[34] YOON E Y, LEE D J, PARK B, et al. Grain refinement and tensile strength of carbon nanotube-reinforced Cu matrix nanocomposites processed by high-pressure torsion[J]. Metals and Materials International, 2013, 19(5): 927-932.

[35] ARAI S, FUJIMORI A, MURAI M, et al. Excellent solid lubrication of electrodeposited nickel-multiwalled carbon nanotube composite films[J]. Materials Letters, 2008, 62(20): 3545-3548.

[36] BORKAR T, HARIMKAR S. Microstructure and wear behaviour of pulse electrodeposited Ni-CNT composite coatings[J]. Surface Engineering, 2013, 27(7):524-530.

[37] ARAI S, ENDO M, KANEKO N. Ni-deposited multi-walled carbon nanotubes by electrodeposition[J]. Carbon, 2004, 42(3): 641-644.

[38] ARAI S, MIYAGAWA K. Frictional and wear properties of cobalt/multiwalled carbon nanotube composite films formed by electrodeposition[J]. Surface and Coatings Technology, 2013, 235: 204-211.

[39] CHEN X H, PENG J C, LI X Q, et al. Tribological behavior of carbon nanotubes-reinforced nickel matrix composite coatings[J]. Journal of Materials Science Letters, 2001, 20(22): 2057-2060.

[40] CHEN X H, CHENG F Q, LI S L, et al. Electrodeposited nickel composites containing carbon nanotubes[J]. Surface and Coatings Technology, 2002, 155(2): 274-278.

[41] CARPENTER C R, SHIPWAY P H, ZHU Y. Electrodeposition of nickel-carbon nanotube nanocomposite coatings for enhanced wear resistance[J]. Wear, 2011, 271(9): 2100-2105.

[42] CHEN X H, CHEN C S, XIAO H N, et al. Corrosion behavior of carbon nanotubes-Ni composite coating[J]. Surface and Coatings Technology, 2005, 191(2-3): 351-356.

[43] SHI Y L, YANG Z, LI M K, et al. Electroplated synthesis of Ni-P-UFD, Ni-P-CNTs, and Ni-P-UFD-CNTs composite coatings as hydrogen evolution electrodes[J]. Materials Chemistry and Physics, 2004, 87(1): 154-161.

[44] XUE R, WU Y. Mechanism and microstructure of electroless Ni-Fe-P plating on CNTs[J]. Journal of China University of Mining and Technology, 2007, 17(3): 424-427.

[45] ALISHAHI M, MONIRVAGHEFI S M, SAATCHI A, et al. The effect of carbon nanotubes on the corrosion and tribological behavior of electroless Ni-P-CNT composite coating[J]. Applied Surface Science, 2012, 258(7):2439-2446.

[46] XU S, HU X, YANG Y, et al. Effect of carbon nanotubes and their dispersion on electroless Ni-P under bump metallization for lead-free solder interconnection[J]. Journal of Materials Science: Materials in Electronics, 2014, 25(6):2682-2691.

[47] DAOUSH W M, LIM B K, MO C B, et al. Electrical and mechanical properties of carbon nanotube reinforced copper nanocomposites fabricated by electroless deposition process[J]. Materials Science and Engineering: A, 2009, 513-514(11):247-253.

[48] PING C, LI F, JIAN Z, et al. Preparation of Cu/CNT composite particles and catalytic performance on thermal decomposition of ammonium perchlorate[J]. Propellants, Explosives, Pyrotechnics, 2006, 31(6): 452-455.

[49] KIM K T, ECKERT J, LIU G, et al. Influence of embedded-carbon nanotubes on the thermal properties of copper matrix nanocomposites processed by molecular-level mixing[J]. Scripta Materialia, 2011, 64(2): 181-184.

[50] KIM K T, CHA S I, GEMMING T, et al. The role of interfacial oxygen atoms in the enhanced mechanical properties of carbon-nanotube-reinforced metal matrix nanocomposites[J]. Small, 2008, 4(11): 1936-1940.

[51] CHEN W X, LEE J Y, LIU Z. The nanocomposites of carbon nanotube with Sb and SnSb 0.5 as Li-ion battery anodes[J]. Carbon, 2003, 41(5): 959-966.

[52] HUANG W, CHEN H, ZUO J M. One-dimensional self-assembly of metallic nanostructures on single-walled carbon-nanotube bundles[J]. Small, 2006, 2(12): 1418-1421.

[53] KANG T J, YOON J W, KIM D I, et al. Sandwich-type laminated nanocomposites developed by selective dip-coating of carbon nanotubes[J].Advanced Materials,2007,19(3):427-432.

[54] HONG S, MYUNG S. Nanotube electronics: a flexible approach to mobility[J]. Nature Nanotechnology, 2007, 2(4): 207-208.

[55] SAITO R, DRESSELHAUS G, DRESSELHAUS M S. Physical Properties of Carbon Nanotubes[M]. London: Imperial College Press, 1998.

[56] YAO Y, DAI X, FENG C, et al. Crinkling ultralong carbon nanotubes into serpentines by a controlled landing process[J]. Advanced Materials, 2009, 21(41): 4158-4162.

[57] SUBRAMANIAM C, YAMADA T, KOBASHI K, et al. One hundred fold increase in current carrying capacity in a carbon nanotube-copper composite[J]. Nature Communications, 2013, 4(3):2202-2208.

[58] BIERCUK M J, LLAGUNO M C, RADOSAVLJEVIC M, et al. Carbon nanotube composites for thermal management[J]. Applied Physics Letters, 2002, 80(15): 2767-2769.

[59] DENG C F, MA Y X, ZHANG P, et al. Thermal expansion behaviors of aluminum composite reinforced with carbon nanotubes[J]. Materials Letters, 2008, 62(15): 2301-2303.

[60] CHE J, CAGIN T, GODDARD III W A. Thermal conductivity of carbon nanotubes[J]. Nanotechnology, 2000, 11(2): 65-69.

[61] BERBER S, KWON Y K, TOMANEK D. Unusually high thermal conductivity of carbon nanotubes[J]. Physical Review Letters, 2000, 84(20): 4613-4616.

[62] TANG Y, CONG H, ZHONG R, et al. Thermal expansion of a composite of single-walled carbon nanotubes and nanocrystalline aluminum[J]. Carbon, 2004, 42(15): 3260-3262.

[63] CHO S, KIKUCHI K, MIYAZAKI T, et al. Multiwalled carbon nanotubes as a contributing reinforcement phase for the improvement of thermal conductivity in copper matrix composites[J]. Scripta Materialia, 2010, 63(4): 375-378.

[64] ZHANG H L, LI J F, YAO K F, et al. Spark plasma sintering and thermal conductivity of carbon nanotube bulk materials[J]. Journal of Applied Physics, 2005, 97(11): 114310.

[65] Van TRINH P, TRUNG T B, THANG N B, et al. Calculation of the friction coefficient of Cu matrix composite reinforced by carbon nanotubes[J]. Computational Materials Science, 2010, 49(4): 239-241.

[66] CHEN X, ZHANG G, CHEN C, et al. Carbon nanotube composite deposits with high hardness and high wear resistance[J]. Advanced Engineering Materials, 2003, 5(7): 514-518.

[67] KIM C, LIM B, KIM B, et al. Strengthening of copper matrix composites by nickel-coated single-walled carbon nanotube reinforcements[J]. Synthetic Metals, 2009, 159(5): 424-429.

[68] RYU H J, CHA S I, HONG S H. Generalized shear-lag model for load transfer in SiC/Al metal-matrix composites[J]. Journal of Materials Research, 2003, 18(12): 2851-2858.

(本文责编:寇凤梅)

Research Progress on Carbon Nanotubes Reinforced Cu-matrix Composites

TAO Jing-mei,HONG Peng,CHEN Xiao-feng,YI Jian-hong

(Faculty of Material Science and Engineering,Kunming University of Science and Technology,Kunming 650093,China)

The critical issues of CNTs/Cu composites were reviewed. The preparation techniques of the composites were classified, and the research progress on powder metallurgic methods, electrochemical methods and other methods was summarized, with an emphasis on the relationship between preparation methods and properties. The interfacial characteristic of the CNTs/Cu composites was analyzed, and the research progress and existing problems of mechanical properties, electrical properties, thermal properties and wear and friction properties of the composites were also summarized. It was pointed out that the key to increase the comprehensive properties of the composites is to obtain the homogeneous distribution of CNTs and good interfacial bonding between CNTs and the Cu matrix by improving the preparation methods.

CNTs;copper matrix composite;preparation;interface;property

10.11868/j.issn.1001-4381.2016.000315

TB331

A

1001-4381(2017)04-0128-09

国家自然科学基金青年科学基金项目(51401098);国家自然科学基金地区科学基金项目(51561014)

2016-03-18;

2017-01-11

易健宏(1965-),男,博士,教授,研究方向:粉末冶金,联系地址:云南省昆明市学府路293号昆明理工大学材料科学与工程学院(650093),E-mail:yijianhong@kmust.edu.cn