淬火速率对Al-Zn-Mg-Cu-Cr合金挤压棒材组织及硬度的影响

韩素琦,刘胜胆,李承波,雷 越,邓运来,张新明

(1 中南大学 材料科学与工程学院,长沙 410083;2 中南大学 有色金属材料与工程教育部重点实验室,长沙 410083;3 中南大学 有色金属先进结构材料与制造协同创新中心,长沙 410083)

淬火速率对Al-Zn-Mg-Cu-Cr合金挤压棒材组织及硬度的影响

韩素琦1,2,3,刘胜胆1,2,3,李承波1,2,3,雷 越1,2,3,邓运来1,2,3,张新明1,2,3

(1 中南大学 材料科学与工程学院,长沙 410083;2 中南大学 有色金属材料与工程教育部重点实验室,长沙 410083;3 中南大学 有色金属先进结构材料与制造协同创新中心,长沙 410083)

Al-Zn-Mg-Cu-Cr合金;淬火速率;微观组织;硬度

Al-Zn-Mg-Cu合金是时效强化合金,具有高比强度、硬度,较高的韧性和较好的耐腐蚀性,优良的加工性能,成为航空航天等领域中主要的结构材料之一[1-4]。但其存在明显的淬火敏感性,即淬火速率降低时,时效后合金的硬度及强度下降[5-7]。这是因为冷却过程中淬火速率的降低导致过饱和固溶体迅速分解,以非均匀形核的方式析出粗大的平衡第二相粒子,这些粒子于(亚)晶界和晶内弥散粒子上析出[8-10],改变了(亚)晶界连续性、无沉淀析出带(PFZ)宽度等,还消耗了溶质原子,减少了时效沉淀强化相的数量,进而降低合金性能。因此,为获得最佳时效强化效果,材料固溶后需快速淬火,而较高的淬火速率使材料内部产生较高的残余应力[11,12]。为减小残余应力,往往需要降低淬火速率,而这会使材料中心部分的淬火速率偏低,造成表层和心部性能差异。

7075 铝合金是一种典型的高强度变形铝合金,广泛用于要求高力学性能的零部件,如多腔阀体类和枝杈类零件[1,2]。本工作采用末端淬火及不同介质淬火共同获得较大的淬火速率区间,研究不同淬火速率下7075挤压棒材试样微结构演变规律,建立硬度与微观组织演变的定量关系,从而深入认识淬火过程中微观组织演变机理,为实际材料淬火工艺的改善提供依据。

1 实验材料与方法

研究采用的材料是直径为40mm的7075铝合金圆棒,其成分如下(质量分数/%):Al-5.77Zn-2.82Mg-1.75Cu-0.27Cr,Fe< 0.15,Si< 0.081。沿棒材挤压方向切取横截面为25mm×25mm,长度为125mm的末端淬火试样[13],在空气炉中进行固溶处理,470℃保温1h。取出试样在末端淬火装置上进行喷水冷却至室温,经测定得到通过185~415℃淬火敏感温度区间[5],距离淬火端3mm以及98mm处的淬火速率分别为11℃/s和2℃/s。为获得更大的淬火速率,切取尺寸为15mm×10mm×1mm(长×宽×高)的试样固溶后采用室温水和沸水淬火,经测定得到相应淬火速率分别为960,100℃/s。淬火后试样进行120℃/24h人工时效。时效完成后,按硬度测试的要求打磨表面,在200HVS-5硬度计上分别测定淬火速率960,100,11℃/s和2℃/s试样的硬度,载荷为3kg,保载时间为15s,每个试样取5个测量值的平均值,得到硬度与淬火速率的关系曲线。利用FEI Quanta-200型扫描电镜(SEM)及Tecnai G2 F20 S-TWIX型透射电镜(TEM)对不同淬火速率试样的微观组织结构进行观察和分析。透射电镜观察样品先预磨至约0.08mm厚,冲成d=3mm薄片,然后在20%HNO3+80%CH3OH(体积分数)溶液中双喷减薄,采用液氮冷却,控制温度在-30~-20℃范围内,电流55~60mA,电压15~20V。

2 实验结果

2.1 硬度及硬度保留值曲线

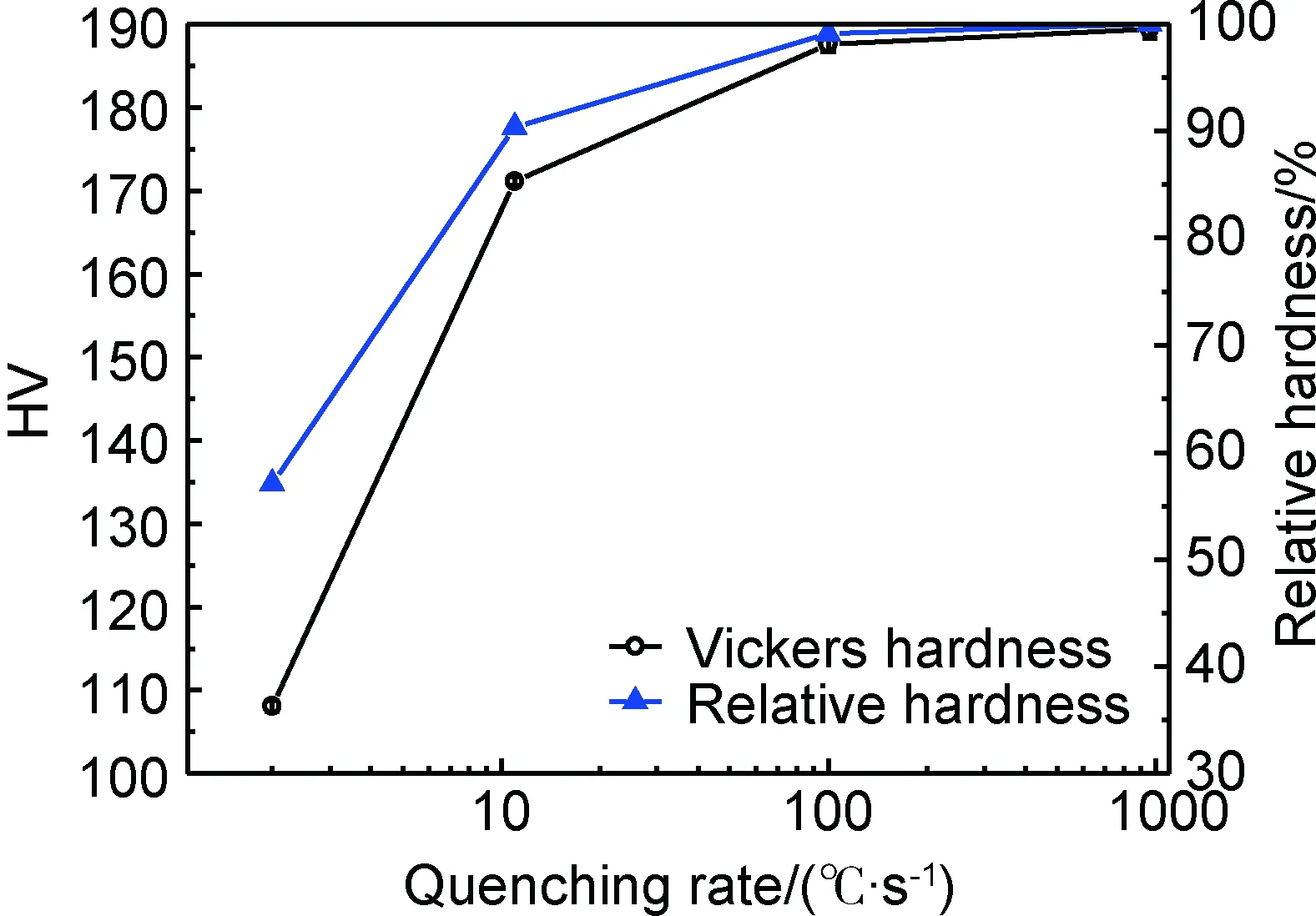

图1所示为时效态试样硬度及硬度保留值曲线,硬度保留值为各淬火速率试样硬度相对淬火速率960℃/s试样硬度的百分比。由图1可以看出,试样的硬度随着淬火速率的降低而逐渐下降。在960~100℃/s速率区间,硬度下降幅度小于1%;淬火速率低于100℃/s时,硬度开始明显下降,100 ~11℃/s速率区间,硬度下降幅度小于10%;淬火速率低于11℃/s时,硬度急剧下降,淬火速率为2℃/s时的硬度为108HV,与最大淬火速率试样硬度相比,下降了43%。

图1 硬度及硬度保留值曲线Fig.1 Curves of hardness and relative hardness

2.2 微观组织

图2所示为不同淬火速率试样的SEM照片。淬火速率为960℃/s时,合金中存在很多白色初生相,部分初生相破碎,沿挤压方向分布。通过能谱分析(EDS),发现短棒状和球状的白色粒子主要含有Al,Cu,Mg 3种元素,其含量分别为(原子分数/%):58.34,19.62,22.04,原子比为1∶1∶2,因此得出这种相是S相(Al2CuMg),其中球状粒子的直径为2.2μm±0.2μm,短棒状粒子的长度为4.3μm±0.4μm,宽度为1.2μm±0.4μm(图2(a))。对形状不规则的白色初生相进行能谱分析,发现其主要含有Al,Cu,Mg,Fe 4种元素,其含量分别为(原子分数/%):82.84,3.70,1.90,11.56,因此得出这种相是富铁相(图2(a))。S相和富铁相是Al-Zn-Mg-Cu合金中常见的粗大第二相[14]。淬火速率降至100℃/s时,除了粗大的白色初生相外,还可观察到很多白色的尺寸更小的平衡相(图2(b))。淬火速率进一步降至11℃/s时,如图2(c)所示,平衡相在晶界、亚晶界及晶粒内部析出明显增多,且晶界上平衡第二相的尺寸较亚晶界明显大一些,这是因为淬火冷却过程中,平衡相在晶界上的非均匀形核温度稍高于亚晶界,平衡相优先在晶界上形核长大[8]。淬火速率为2℃/s时,平衡相析出进一步增多,尺寸增加,衬托出晶粒形貌,其中大角度晶界几乎都沿挤压方向分布,部分条形晶粒内部可观察到等轴状的亚晶粒,尺寸为5.3μm±1.3μm(图2(d))。

图2 不同淬火速率时效态试样的SEM照片(a)960℃/s;(b)100℃/s;(c)11℃/s;(d)2℃/sFig.2 SEM images in aged specimens subjected to different quenching rates(a)960℃/s;(b)100℃/s;(c)11℃/s;(d)2℃/s

图3所示为不同淬火速率试样晶内的TEM照片及相的EDS分析结果。淬火速率为960℃/s时,可在铝基体中观察到球状及杆状弥散粒子,EDS分析结果(图3(d))表明其主要含有Al,Zn,Mg,Cu,Cr 5种元素,其含量分别为(原子分数/%):79.08,6.10,10.71,1.95,2.16,这些弥散粒子应该是E相,E相是含Cr的Al-Zn-Mg-Cu合金中常见的弥散粒子,与基体非共格[15],其中球状粒子的直径为35nm±5nm,杆状粒子的长度为40nm±4nm,宽度为20nm±4nm(图3(a))。淬火速率降至11℃/s时,如图3(b)所示,晶内可观察到少量粗大的平衡相粒子,其长度为93nm±27nm,宽度为31nm±11nm,这些粒子大多与非共格E相粒子联系在一起,EDS分析结果(图3(e))表明其主要含有Al,Zn,Mg,Cu 4种元素,其含量分别为(原子分数/%):69.24,10.67,13.99,6.10,这些粗大粒子应该是η平衡相。而且在η平衡相周围出现明显的无沉淀析出带,这是因为淬火过程中平衡相的析出导致其周围溶质原子浓度显著降低,时效时无沉淀强化相析出[10];而远离η平衡相的基体中析出了细小弥散的η′沉淀强化相,但较淬火速率960℃/s试样数量减小,尺寸增加(图3(a),(b)), 从对应的高分辨(HRTEM)照片及其快速傅里叶变换(FFT)过滤像(图4(a),(b)),发现η′沉淀强化相与基体保持半共格。淬火速率为2℃/s时,晶内粗大的η平衡相数量和尺寸均显著增加,如图3(c)所示,长度为257nm±63nm,宽度为99nm±27nm,其周围基体没有沉淀强化相析出。这说明淬火速率较慢时,晶内η平衡相有较多的时间形核并长大,在后续的时效过程中吸收周围的溶质原子进一步长大粗化。

图4 η′沉淀强化相的HRTEM照片及其FFT-过滤像(a)η′相的HRTEM照片;(b)HRTEM照片(a)中η′相的FFT-过滤像Fig.4 Typical HRTEM and corresponding FFT-filtered images of η′ precipitation strengthening phase (a)HRTEM image of η′ phase;(b)FFT-filtered image of HRTEM image from the η′ phase shown in(a)

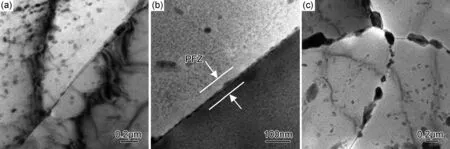

图5为不同淬火速率试样晶界的TEM照片。由图5可知,随着淬火速率降低,晶界上第二相尺寸增加,分布不连续。淬火速率为960℃/s时,大部分晶界上的第二相较细小,且呈连续分布状态,无沉淀析出带不明显,如图5(a)所示。淬火速率减小至11℃/s时,可以观察到晶界上的第二相尺寸有所增加及明显的无沉淀析出带,其中第二相长度为12nm±2.4nm,宽度为6.5nm±1.8nm,无沉淀析出带宽度为86nm±9nm。淬火速率降至2℃/s时,晶界上的第二相尺寸及尺寸不均匀性显著增加且第二相呈现断续分布,晶界无沉淀析出带宽度不均匀性也增加,其中尺寸较大的第二相长度为229nm±59nm,宽度为94nm±28nm,周围无沉淀析出带宽度为146nm±21nm;尺寸较小的第二相长度为21nm±2.7nm,宽度为14nm±2.3nm,周围无沉淀析出带宽度为67nm±7nm。显然,这些晶界第二相在淬火过程中已经析出,在时效过程继续长大。

图5 不同淬火速率时效态试样晶界的TEM照片(a)960℃/s;(b)11℃/s;(c)2℃/sFig.5 Typical intergranular TEM images in aged specimens subjected to different quenching rates(a)960℃/s;(b)11℃/s;(c)2℃/s

3 分析与讨论

7075铝合金是时效强化合金,其优异的力学性能是通过固溶后快速淬火及后续时效在基体中形成大量细小弥散分布的η′沉淀强化相而获得。η′沉淀强化相,与基体保持半共格(图4(a),(b)),六方结构,能显著提高合金的硬度和强度[16]。但若淬火速率慢,冷却过程中会析出没有强化效果的粗大η平衡相[17],还减少了基体中Zn,Mg溶质原子的含量,导致时效时形成的η′沉淀强化相数量减少,硬度下降[18,19]。

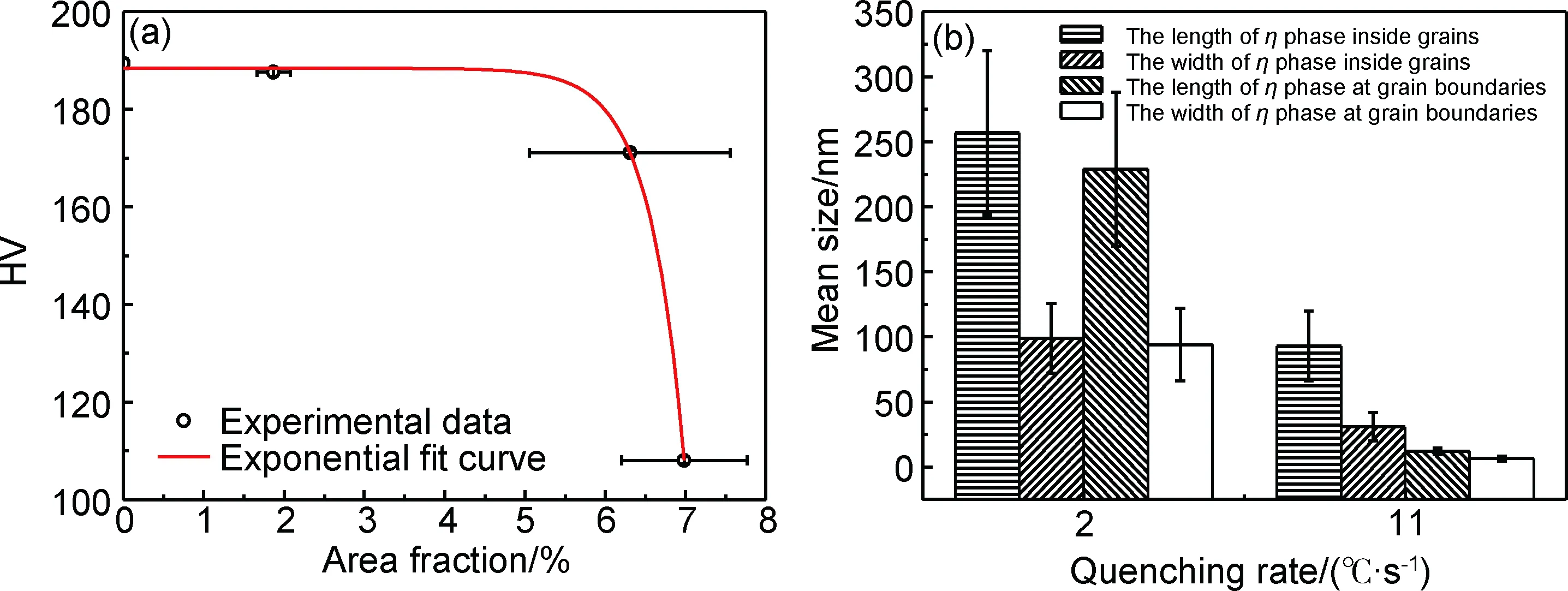

不同淬火速率样品的微结构观察结果(图2,3,5)表明,η平衡相主要在晶界、亚晶界及晶内E相粒子上析出,其数量和尺寸取决于淬火速率的大小。对不少于5张SEM照片、TEM照片进行测量,建立如图6所示的硬度值H与η平衡相面积分数AF、η平衡相尺寸与淬火速率的关系。张勇等[20]在7050铝合金热轧板中发现淬火速率和η平衡相体积分数、硬度值间存在指数关系,利用指数关系对图6(a)中数据进行拟合,结果为:

H=-1.00×10-5exp(AF/0.44)+188.36

(1)

由图6(a)可知,硬度值随η平衡相面积分数的增加先缓慢下降,η平衡相面积分数大于5%时,硬度值急剧下降。从图6(b)可以看出,随着淬火速率降低,η平衡相的尺寸增加,晶内和晶界的η平衡相尺寸有相同的变化规律。其中晶内η平衡相尺寸大于晶界η平衡相尺寸,这是因为淬火冷却过程中,弥散粒子和晶界易充当平衡相析出时的形核位置[21,22],平衡相在晶内弥散粒子处的非均匀形核起始温度为440℃,比晶界处的非均匀形核起始温度395℃要高,平衡相优先在晶内弥散粒子处形核长大[8]。在含Zr及含Zr,Cr铝合金中也观察到类似现象[13,23]。

图6 硬度值与η平衡相面积分数(a)及η平衡相尺寸与淬火速率(b)间的关系Fig.6 Relationships between hardness and equilibrium η phase area fraction(a),equilibrium η phase size and quenching rate(b)

4 结论

(1)7075挤压棒材在淬火速率低于100℃/s时,硬度开始明显下降,100 ~11℃/s速率区间,硬度下降幅度小于10%;淬火速率低于11℃/s时,硬度急剧下降,2℃/s淬火时,硬度下降了43%。

(2)淬火速率低于100℃/s时,(亚)晶界及晶内弥散粒子处均可观察到粗大η平衡相,且随着淬火速率降低,数量和尺寸明显增加。相同淬火速率时,晶内η平衡相尺寸大于晶界η平衡相尺寸。

(3)7075挤压棒材在本实验条件下的硬度值H与η平衡相面积分数AF间满足指数关系:

H=-1.00×10-5exp(AF/0.44)+188.36

[1] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2000.

WANG Z T, TIAN R Z. Aluminum Alloy and Processing Handbook[M]. Changsha: Central South University Press, 2000.

[2] WILLIAMS J C, STARKE JR E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775-5799.

[3] 张新明, 刘胜胆. 航空铝合金及其材料加工[J]. 中国材料进展, 2013, 32 (1): 39-55.

ZHANG X M, LIU S D. Aerocraft aluminum alloys and their materials processing[J]. Materials China, 2013, 32(1): 39-55.

[4] 方华婵, 陈康华, 巢宏, 等. Al-Zn-Mg-Cu系超强铝合金的研究现状与展望[J]. 粉末冶金材料科学与工程, 2009, 14(6): 351-358.

FANG H C, CHEN K H, CHAO H, et al. Current research status and prospects of ultra strength Al-Zn-Mg-Cu aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(6): 351-358.

[5] LIU S D, ZHONG Q M, ZHANG Y, et al. Investigation of quench sensitivity of high strength Al-Zn-Mg-Cu alloys by time-temperature-properties diagrams[J]. Materials and Design, 2010, 31(6): 3116-3120.

[6] 熊柏青, 李锡武, 张永安, 等. Al-Zn-Mg-Cu合金的淬火敏感性[J]. 中国有色金属学报, 2011, 21(10): 2631-2638.

XIONG B Q, LI X W, ZHANG Y A, et al. Quench sensitivity of Al-Zn-Mg-Cu alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2631-2638.

[7] ROBINSON J S, CUDD R L, TANNER D A, et al. Quench sensitivity and tensile property inhomogeneity in 7010 forgings[J]. Journal of Materials Processing Technology, 2001, 119(1-3): 261-267.

[8] GODARD D, ARCHAMBAULT P, AEBY-GAUTIER E, et al. Precipitation sequences during quenching of the AA 7010 alloy[J]. Acta Materialia, 2002, 50(9): 2319-2329.

[9] 李培跃, 熊柏青, 张永安, 等. 7050 合金淬火析出相的脱溶析出行为研究[J]. 稀有金属, 2011, 35(3): 322-329.

LI P Y, XIONG B Q, ZHANG Y A, et al. Precipitation behavior of quench-induced precipitates of 7050 alloy[J]. Chinese Journal of Rare Metals, 2011, 35(3): 322-329.

[10] LIU S D, LIU W J, ZHANG Y, et al. Effect of microstructure on the quench sensitivity of AlZnMgCu alloys[J]. Journal of Alloys and Compounds, 2010, 507(1): 53-61.

[11] ROBINSON J S, TANNER D A, TRUMAN C E, et al. The influence of quench sensitivity on residual stresses in the aluminium alloys 7010 and 7075[J]. Materials Characterization, 2012, 65: 73-85.

[12] DOLAN G P, ROBINSON J S. Residual stress reduction in 7175-T73, 6061-T6 and 2017A-T4 aluminium alloys using quench factor analysis[J]. Journal of Materials Processing Technology, 2004, 153-154: 346-351.

[13] 刘胜胆, 李承波, 李璐璐, 等. 7055铝合金厚板的淬透性[J]. 中国有色金属学报, 2012, 22(6): 1564-1569.

LIU S D, LI C B, LI L L, et al. Hardenability of 7055 aluminum alloy plate[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1564-1569.

[14] 张新明, 吴泽政, 刘胜胆, 等. 固溶处理对7A55铝合金局部腐蚀性能的影响[J]. 材料工程, 2014, (4): 26-33.

ZHANG X M, WU Z Z, LIU S D, et al. Influence of solution

heat treatment on localized corrosion of 7A55 aluminum alloy[J]. Journal of Materials Engineering, 2014, (4): 26-33.

[15] SHARMA M M. Microstructural and mechanical characterization of various modified 7XXX series spray formed alloys[J]. Materials Characterization, 2008, 59(1): 91-99.

[16] YANG W C, JI S X, WANG M P, et al. Precipitation behaviour of Al-Zn-Mg-Cu alloy and diffraction analysis from η′ precipitates in four variants[J]. Journal of Alloys and Compounds, 2014, 610: 623-629.

[17] KOMURA Y, TOKUNAGA K. Structural studies of stacking variants in Mg-base Friauf-laves phases[J]. Acta Crystallographica: B, 1980, 36: 1548-1554.

[18] CHEN J Z, ZHEN L, YANG S J, et al. Investigation of precipitation behavior and related hardening in AA7055 aluminum alloy[J]. Materials Science and Engineering: A, 2009, 500: 34-42.

[19] LIU S D, LI C B, HAN S Q, et al. Effect of natural aging on quench-induced inhomogeneity of microstructure and hardness in high strength 7055 aluminum alloy[J]. Journal of Alloys and Compounds, 2015, 625: 34-43.

[20] 张勇, 邓运来, 张新明, 等. 7050铝合金热轧板的淬火敏感性[J]. 中国有色金属学报, 2008, 18(10): 1788-1794.

ZHANG Y, DENG Y L, ZHANG X M, et al. Quenching sensitivity of 7050 aluminum alloy hot-rolled plate[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1788-1794.

[21] PORTER D A, EASTERLING K E. Phase Transformation in Metals and Alloys[M]. Britain, Oxford: Alden Press, 1981.

[22] AYER R, KOO J Y, STEEDS J W, et al. Microanalytical study of the heterogeneous phases in commercial Al-Zn-Mg-Cu alloys[J]. Metallurgical and Materials Transactions A, 1985, 16(1):1925-1936.

[23] DESCHAMPS A, TEXIER G, RINGEVAL S, et al. Influence of cooling rate on the precipitation microstructure in a medium strength Al-Zn-Mg alloy[J]. Materials Science and Engineering: A, 2009, 501(1-2): 133-139.

(本文责编:杨 雪)

Effect of Quenching Rate on Microstructure and Hardness of Al-Zn-Mg-Cu-Cr Alloy Extruded Bar

HAN Su-qi1,2,3,LIU Sheng-dan1,2,3,LI Cheng-bo1,2,3,LEI Yue1,2,3,DENG Yun-lai1,2,3,ZHANG Xin-ming1,2,3(1 School of Materials Science and Engineering,Central South University,Changsha 410083,China;2 Key Laboratory of Nonferrous Metal Materials Science and Engineering(Ministry of Education),Central South University,Changsha 410083,China;3 Nonferrous Metal Oriented Advanced Structural Materials and Manufacturing Cooperative Innovation Center,Central South University,Changsha 410083,China)

摘要: 通过硬度测试、扫描电镜、透射电镜研究淬火速率对Al-Zn-Mg-Cu-Cr合金挤压棒材组织及硬度的影响。结果表明:淬火速率低于100℃/s时,硬度开始明显下降;2℃/s淬火时,硬度下降了43%。淬火速率低于100℃/s时,随着淬火速率降低,冷却过程中(亚)晶界及晶内弥散粒子处非均匀形核析出η平衡相的数量和尺寸明显增加,时效强化效果明显降低。相同淬火速率时,晶内η平衡相尺寸大于晶界η平衡相尺寸。在所研究的淬火速率范围内建立起硬度值与η平衡相面积分数间的定量关系。

The effect of quenching rate on microstructure and hardness of Al-Zn-Mg-Cu-Cr alloy extruded bar was studied by hardness test, scanning electron microscopy and transmission electron microscopy. The results show that at quenching rate below 100℃/s, during the cooling process, the hardness begins to fall significantly; and it decreases by 43% at the quenching rate of 2℃/s. At quenching rate below 100℃/s, the number and size of equilibrium η phase heterogeneously nucleated at(sub)grain boundaries and on dispersoids inside grains increase obviously with the decrease of quenching rate, leading to greatly reduced age-hardening response. At the same quenching rate, the equilibrium η phase inside grains is larger than that at grain boundaries. In the range of the studied quenching rates, a quantitative relationship between hardness and equilibrium η phase area fraction has been established.

Al-Zn-Mg-Cu-Cr alloy;quenching rate;microstructure;hardness

10.11868/j.issn.1001-4381.2015.000502

TG146.2+1

A

1001-4381(2017)04-0009-06

国家重点基础研究计划项目(2012CB619501);国际科技合作专项项目(2013DFG51890);中南大学升华育英计划(20130603);国家科技部重点研发计划项目(2016YFB0300901)

2015-04-27;

2015-09-20

刘胜胆(1980-),男,副教授,博士,从事高性能轻合金材料研究,联系地址:湖南省长沙市中南大学本部特冶楼(410083),E-mail:csuliusd@163.com;lsd_csu@csu.edu.cn