槽电压对纯铁表面液相等离子体电解硼碳氮三元共渗层摩擦磨损性能的影响

金小越,吴 杰,杨 璇,王 彬,陈 琳,曲 尧,薛文斌

(1 北京师范大学 核科学与技术学院 射线束技术与材料改性教育部重点实验室,北京100875;2 北京市辐射中心,北京 100875;3 山西农业大学 文理学院,山西 太谷 030801)

槽电压对纯铁表面液相等离子体电解硼碳氮三元共渗层摩擦磨损性能的影响

金小越1,2,吴 杰1,2,杨 璇1,2,王 彬3,陈 琳1,2,曲 尧1,2,薛文斌1,2

(1 北京师范大学 核科学与技术学院 射线束技术与材料改性教育部重点实验室,北京100875;2 北京市辐射中心,北京 100875;3 山西农业大学 文理学院,山西 太谷 030801)

利用液相等离子体电解渗技术分别在340,360V和380V槽电压下对纯铁进行硼碳氮三元共渗(PEB/C/N)表面处理。分析纯铁表面PEB/C/N共渗层的形貌、成分、相组成和显微硬度分布。采用球-盘摩擦磨损仪评估槽电压对渗层摩擦磨损性能的影响,并分析渗层与ZrO2球对磨时磨损机理。纯铁表面的PEB/C/N三元共渗层厚度随着放电电压升高而增大,最高硬度也相应增加。380V处理1h后硼碳氮三元共渗层中渗硼层和过渡层厚度分别达到26μm和34μm,渗层最高硬度可以达到2318HV。硼碳氮三元共渗层的磨损率仅为纯铁基体的1/10。硼碳氮共渗处理大幅度降低纯铁的摩擦因数和磨损率,但不同槽电压下制备的PEB/C/N共渗层的摩擦因数和磨损率变化较小。

液相等离子体电解渗;硼碳氮共渗;摩擦磨损; 纯铁

化学热处理是提高钢铁材料表面硬度和耐磨性的有效方法[1-4]。等离子体电解技术(EPP)利用液相放电进行材料表面改性,分为等离子体电解渗透(PES)和等离子体电解氧化(PEO)两类技术。PES技术包括等离子体电解技术渗碳(PEC)[5-7],渗氮(PEN)[8],碳氮共渗(PEC/N)[9,10],渗硼(PEB)[11],硼碳共渗(PEB/C)[12-14]等,选用基体为纯铁、碳钢、不锈钢等多种铁基材料。

比起传统的渗碳渗氮等化学热处理工艺,钢铁渗硼后可以获得高达1000~2500HV的渗硼层,从而实现钢铁表面硬化[15-17]。由于硼原子在钢铁中的固溶度很低,传统渗硼工艺的渗硼层一般包含FeB和Fe2B两层结构,渗层具有很高的硬度,能够改善钢铁的摩擦磨损性能。然而传统的渗硼工艺如固体渗硼具有处理温度高、渗硼时间长、渗硼效率低、对环境有污染等不足[15-17]。 Xie等在45钢表面经过4h的粉末固体渗硼制备了40μm的渗硼层[16,17],Balusamy等在不锈钢表面经过5h的热渗硼处理得到了35μm的渗硼层[18]。此外,传统渗硼方法所得到的硼化物双层结构因为FeB层的硬度高、热膨胀系数相对较小,容易从钢表面剥落。单一Fe2B层的渗硼层虽然硬度低一些,但脆性比FeB层低,在使用过程中性能更加稳定。近年我们在甘油和硼砂溶液中对Q235低碳钢进行了等离子体电解硼碳二元共渗(PEB/C),形成Fe2B渗硼层,具有很好的耐磨损性能[12-14]。硼碳氮三元共渗可以进一步增强渗硼层的性能,提高渗层生长速度,而目前液相等离子体电解硼碳氮三元共渗还鲜有研究。

本研究采用液相等离子体电解渗方法对纯铁阴极进行硼碳氮共渗(PEB/C/N)处理并获得了硼碳氮三元共渗层,分析硼碳氮共渗层的形貌、成分、相组成及硬度分布,并评估了不同槽电压生长的PEB/C/N三元共渗层摩擦磨损性能,探讨了纯铁基体和PEB/C/N共渗层的磨损机理。

1 实验材料与方法

实验材料为40mm×18mm×2mm的工业纯铁片,表面打磨后粗糙度为0.125μm。清洗后放入含有甘油和尿素添加剂25%(质量分数)硼砂电解液中进行液相等离子体电解硼碳氮三元共渗(PEB/C/N)处理。不锈钢电解槽和纯铁片分别作为阳极和阴极,使用自行研制的40kW液相等离子体电解设备,槽电压分别设定为340,360V和380V,处理时间60min。

用HitachiS-4800场发射扫描电镜(SEM)观察硼碳氮共渗层的表面和截面,并用能谱仪(EDS)对表面和截面进行成分分析。用时代集团 TR-200手持式粗糙度仪测量样品的表面粗糙度, 使用PANalytical公司的X’Pert PRO MPD X射线谱衍射仪(XRD)对硼碳氮共渗层进行相分析, 并用HX-1000TM显微硬度计测量不同槽电压下制备的PEB/C/N三元共渗层截面的硬度分布曲线。利用HT-1000球-盘式摩擦磨损试验机对工业纯铁基体和硼碳氮共渗层样品进行摩擦磨损性能测试。摩擦副选用φ4.763mm的ZrO2陶瓷球,摩擦时间10min, 磨痕直径4mm, 转速V为300r/min, 载荷设定为10N。将用粗糙度仪测量得到的磨痕截面宽度、深度和截面积S带入公式v=Sdπ/(VtdπG)=S/(VtG)计算得出磨损速率v,然后观察纯铁基体和PEB/C/N三元共渗样品表面磨痕形貌,分析磨损机理。

2 结果与分析

2.1 表面形貌及粗糙度

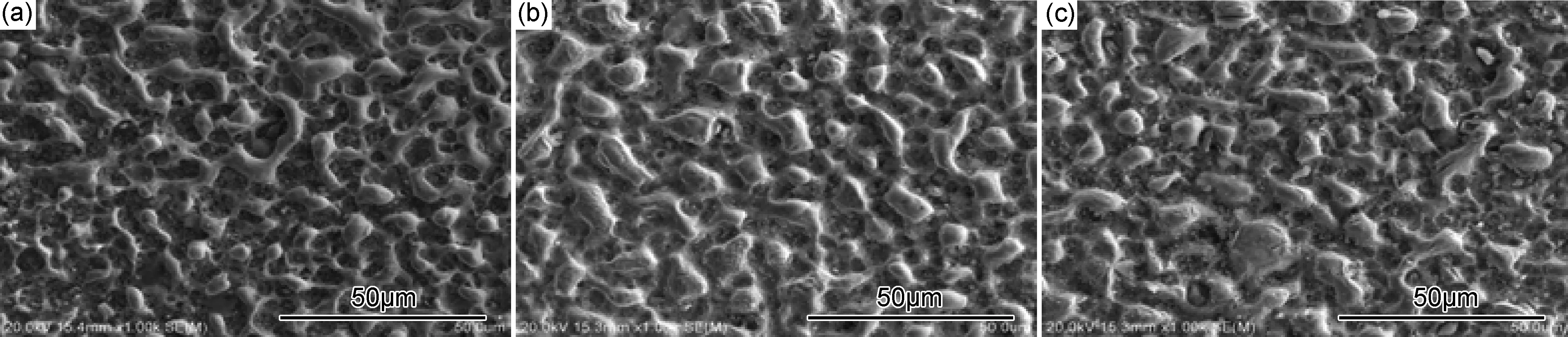

图1为在硼砂与甘油、尿素添加剂的混合电解液里340,360V和380V槽电压下经过PEB/C/N处理后纯铁样品的表面形貌。不同槽电压下PEB/C/N渗层样品表面形貌相似,存在大量等离子体刻蚀后留下的圆形或者带状颗粒。 当槽电压从340V升高到380V时,虽然带状的颗粒有变少的趋势,但圆形的颗粒变多且颗粒直径变大,颗粒间的刻蚀坑也更深,并且刻蚀坑中有大量的纳米颗粒,说明随着槽电压的升高,放电更强烈,样品表面放电火花的刻蚀作用越强。

图1 不同槽电压下PEB/C/N三元共渗样品表面形貌 (a)340V;(b)360V;(c)380VFig.1 Surface morphologies of PEB/C/N treated samples under different voltages (a)340V;(b)360V;(c)380V

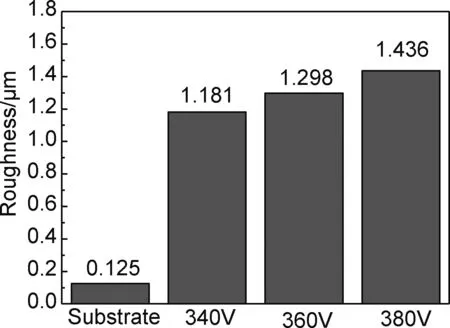

图2为纯铁在3个槽电压下经过60min的PEB/C/N三元共渗处理后样品表面的平均粗糙度。由图2可见随着槽电压的升高,样品表面的粗糙度也升高到1.436μm,高于基体的0.125μm。但是3个电压样品的表面粗糙度差异较小,并随着槽电压升高稍有增加,这与图1表面形貌变化一致。

图2 不同槽电压下纯铁基体和PEB/C/N三元共渗样品的表面粗糙度Fig.2 Surface roughness of the pure iron substrate and PEB/C/N treated samples under different bath voltages

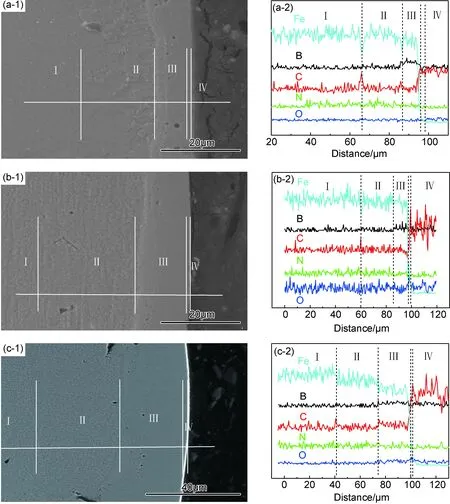

表1为纯铁在340,360V和380V槽电压下,经过60min硼碳氮三元共渗处理后样品表面平均成分。由表1可知,硼碳氮三元共渗处理后样品表面主要含有硼、碳、氮、氧和铁5种元素、硼、碳、氮3种元素分别来自电解液中的硼砂、甘油和尿素。硼、碳、氮和氧元素随着槽电压的升高,它们的含量有少量增加。说明随着放电处理时间延长,样品表面硼化物、碳化物和氧化物也增多。

表1 不同槽电压下经过硼碳氮三元共渗处理后样品表面成分(质量分数/%)

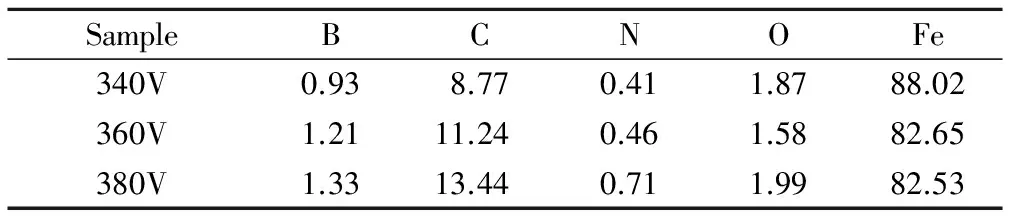

2.2 PEB/C/N 三元共渗样品截面组织及成分

图3为槽电压分别是340,360,380V,处理时间为60min的PEB/C/N 三元共渗样品截面组织形貌及EDS线扫描成分分布图。图3截面形貌同PEB/C二元共渗组织相似[13,14], 由成分分布图结合截面形貌及后面硬度分布可以看出,PEB/C/N共渗层包括3个区域:Ⅱ过渡层、Ⅲ渗硼层、Ⅳ表面疏松层。电压为340V时,渗硼层为8μm,过渡层为20μm。电压为360V时,渗硼层和过渡层分别为13μm和26μm,而电压升高到380V时,渗硼层和过渡层分别达到26μm和34μm,但是不同槽电压下硼碳氮共渗样品的表面疏松层厚度都只有1~2μm。PEB/C/N共渗层的厚度随着处理时间的增加而增厚,从纯铁基体到过渡层再到表面,Fe的含量逐渐较少,同时B含量升高,并明显聚集于渗硼层。对比PEB/C二元共渗组织[13,14]可知, 图3中渗硼层是以Fe2B为主的硼碳氮共渗层。而C和N在过渡层的含量明显高于基体,可见过渡层实际为碳氮共渗区域。在疏松层中C和O的量都明显高于其他层,说明PEB/C/N共渗样品疏松层中主要含有铁的碳化物和氧化物。

2.3 PEB/C/N 三元共渗样品XRD分析

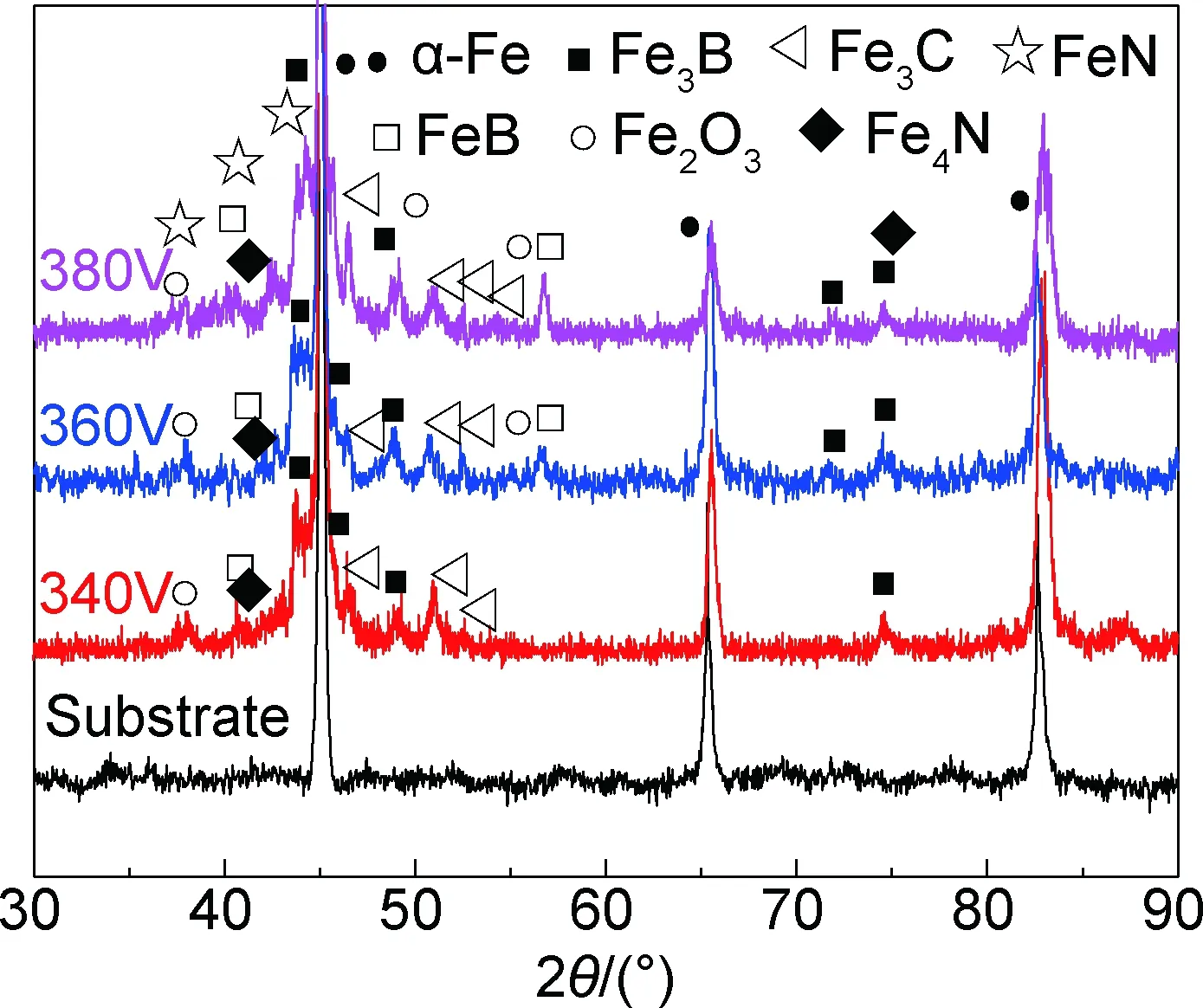

图4是工业纯铁在340,360,380V槽电压下PEB/C/N处理后样品表面的XRD谱图。PEB/C/N渗层主要含有Fe2B,Fe3C相以及少量的FeB,Fe2O3,FeN,Fe4N以及Fe3O4相。对比PEB/C二元共渗结果[13,14]可知,FeB相主要存在于表面疏松层当中, 且其含量随电压的升高而增多,Fe2B相主要存在于渗硼层中。可见随着电压的升高,放电更加剧烈,等离子体放电区温度更高,活性粒子浓度增加,从而使渗硼层生长更快[12]。

图3 截面组织(1)及EDS线扫描成分分布图(2)(a)340V;(b)360V;(c)380VFig.3 Cross-sectional microstructures (1) and EDS line scan composition profiles (2)(a)340V;(b)360V;(c)380V

图4 不同电压条件下PEB/C/N样品的XRD谱图Fig.4 XRD patterns of the PEB/C/N samples at different voltages

2.4 PEB/C/N 三元共渗样品硬度分布曲线

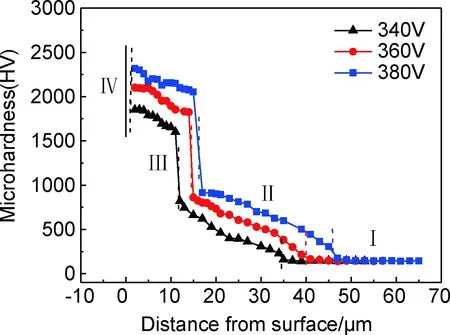

图5为纯铁在340, 360V和380V槽电压下制备的硼碳氮三元共渗层截面硬度分布曲线,包括:Ⅰ纯铁基体,Ⅱ过渡层,Ⅲ渗硼层,Ⅳ疏松层。PEB/C/N三元共渗样品的渗硼层硬度比纯铁基体高很多,在3种电压下渗硼层硬度的最大值分别为1854,2103HV和2318HV,因此渗硼层的硬度随着槽电压的升高而增加,但最低硬度值仍在1800HV以上。PEB/C/N三元共渗样品的最大硬度值明显高于PEB/C二元共渗样品[13,14],这是由于Fe2B和FeB相的硬度非常高,碳、氮原子进入渗硼层后进一步提升了渗硼层硬度。另一方面,过渡层的硬度由800HV左右逐渐降到纯铁基体硬度值。由于过渡层实际为碳氮共渗层,其硬度和文献中碳氮共渗层的硬度也相符。PEB/C/N样品中碳氮共渗过渡层的存在对于渗硼层脆性的改善产生很大作用,它使共渗样品的硬度分布从渗硼层到纯铁基体有过渡台阶,这有利于提高渗硼层和纯铁基体间的结合力,改善渗硼层脆性。

图5 在不同槽电压条件下PEB/C/N三元共渗样品截面显微硬度分布图Fig.5 Cross-sectional hardness profiles of PEB/C/N samples treated at different bath voltages

2.5 PEB/C/N 三元共渗样品摩擦磨损性能评估

2.5.1 摩擦因数

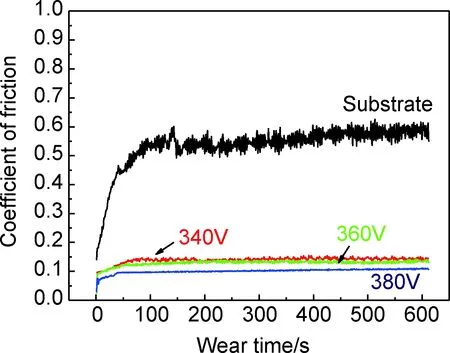

图6为纯铁基体和在340,360V和380V槽电压下得到的PEB/C/N三元共渗层样品与ZrO2球对磨摩擦因数随时间变化曲线图。图中显示,PEB/C/N共渗样品的摩擦因数约为0.1,只有纯铁基体摩擦因数的1/5,且曲线更加平滑,摩擦因数波动较小。另外,渗层的摩擦因数随电压升高而稍有降低,这和图5渗硼层硬度变化一致。不同电压下渗层硬度都远远高于纯铁基体,这使得渗层与基体的摩擦因数相差很大。电压从340V增加到380V,渗层最高硬度从1854HV增加到2318HV,差距相对较小,也使得渗层摩擦因数随电压增加只是稍有降低。

图6 纯铁基体和PEB/C/N三元共渗样品摩擦因数随时间变化曲线Fig.6 Typical friction coefficients of the pure iron and PEB/C/N samples vs wear time

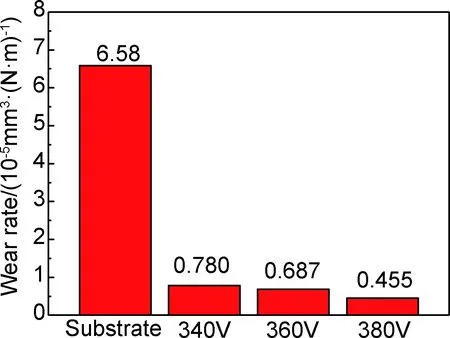

2.5.2 磨损率

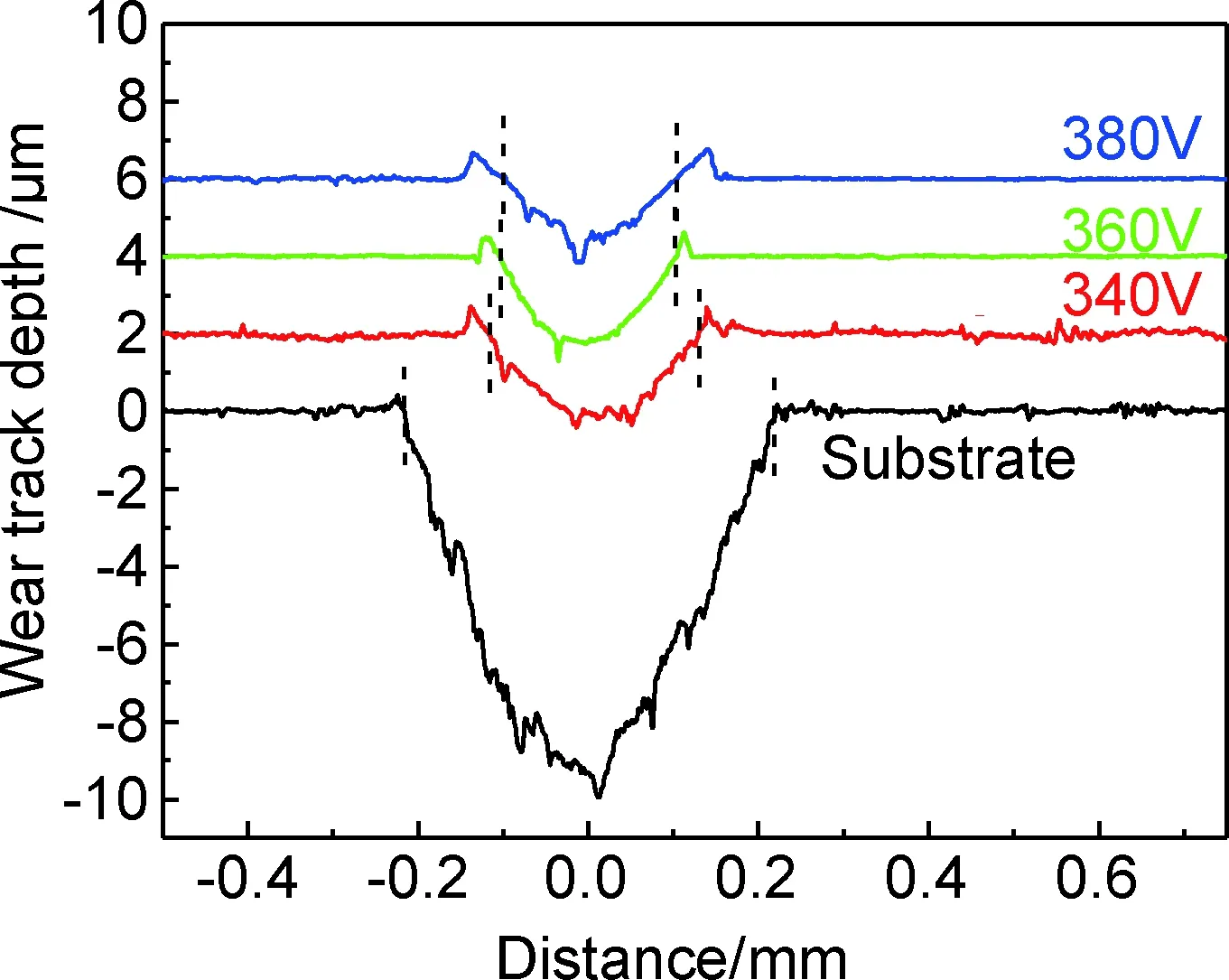

图7为纯铁基体和340,360V和380V槽电压下处理得到PEB/C/N三元共渗样品与ZrO2球对磨磨痕轮廓图。图中显示,在相同磨损条件下,硼碳氮共渗层表面磨痕宽度和深度都要远小于纯铁基体表面的磨痕。

图7 纯铁基体和PEB/C/N三元共渗样品磨痕轮廓图Fig.7 Cross-sectional profiles of the wear tracks of Fe substrate and PEB/C/N samples

表2列出了由图7测量计算得出的磨痕宽度、深度以及磨损率,磨损率直方图如图8所示。相比纯铁基体,PEB/C/N三元共渗样品的磨痕深度、磨痕宽度、磨痕面积以及磨损率都小得多,380V下得到的三元共渗层磨损率只有纯铁的1/10。PEB/C/N三元共渗样品的磨损率随着槽电压的升高而减小。因此,PEB/C/N共渗处理可以大幅度提高纯铁的硬度、降低磨损率从而显著提高它的耐磨性。

表2 纯铁基体及不同槽电压下PEB/C/N三元共渗样品磨痕数据及磨损率

图8 纯铁基体以及PEB/C/N三元共渗样品磨损率直方图Fig.8 Histograms of the wear rates of Fe substrate and PEB/C/N samples

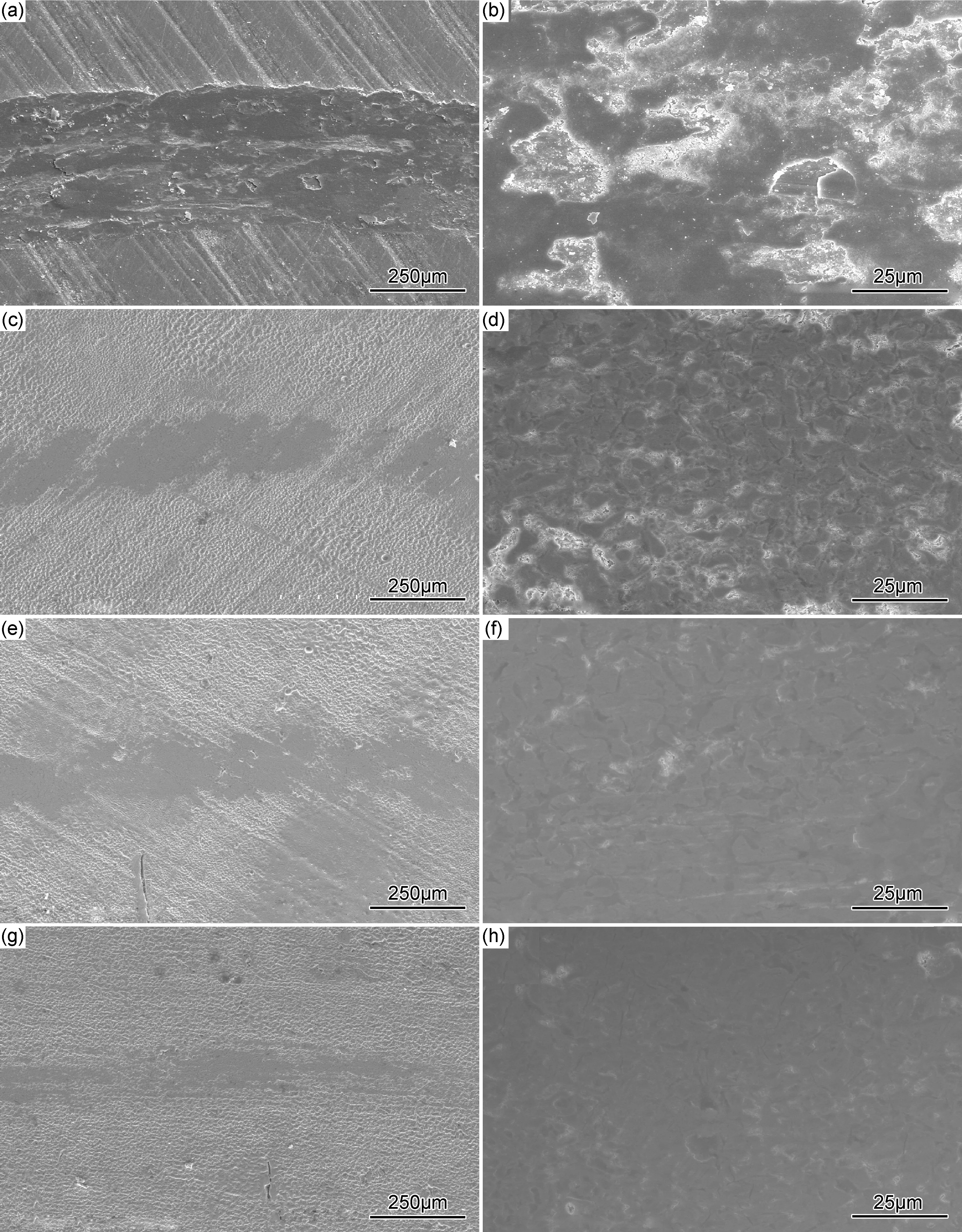

2.5.3 磨痕表面形貌

图9为纯铁基体和340,360V和380V槽电压下制备的PEB/C/N三元共渗样品与ZrO2球对磨磨痕形貌图。图9(a), (b)为纯铁表面磨痕形貌,显示磨损表面出现明显的撕裂和翘曲现象,并有很多黏着点,表明黏着磨损和磨粒磨损为纯铁表面主要磨损机制。而PEB/C/N渗层的表面磨痕形貌十分光滑、磨痕很轻,并且随着电压升高磨痕变浅,渗层样品主要磨损机制为黏着磨损。

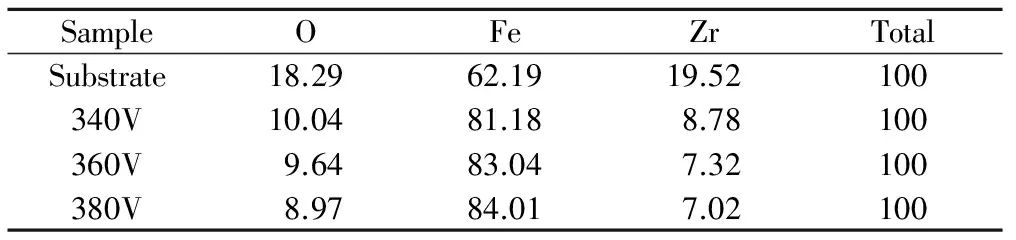

表3为纯铁基体和PEB/C/N三元共渗层表面磨痕EDS点成分分析结果。由于在摩擦过程中,纯铁容易因摩擦热产生局部高温而被氧化,所以在纯铁磨痕表面有大量铁氧化物生成。同时因为纯铁和摩擦副之间的摩擦较为剧烈,ZrO2球磨损较严重,所以磨痕表面O和Zr元素的含量较高。而在PEB/C/N样品磨痕表面O和Zr元素的含量明显比基体磨痕的O和Zr含量低,且它们的含量随着槽电压的升高而稍有减少,显示渗层表面磨损较轻,因此渗层的氧化程度比纯铁要轻一些,转移到渗层表面的ZrO2也相应减少。以上结果都表明,在纯铁表面进行PEB/C/N处理可以显著提升纯铁的抗磨损性能。

图9 纯铁基体与PEB/C/N三元共渗样品磨痕形貌(a),(b)纯铁基体;(c),(d)340V;(e),(f)360V;(g),(h)380VFig.9 Micrographs of wear tracks of pure iron substrate and PEB/C/N samples(a),(b)pure iron substrate;(c),(d)340V;(e),(f)360V;(g),(h)380V

SampleOFeZrTotalSubstrate18.2962.1919.52100340V10.0481.188.78100360V9.6483.047.32100380V8.9784.017.02100

3 结论

(1)纯铁表面的PEB/C/N三元共渗层厚度随着槽电压升高而增大,在340,360V和380V槽电压下处理1h,渗硼层厚度分别为8,13μm和26μm,同时过渡层厚度依次为20,26μm和34μm。

(2)PEB/C/N三元共渗工艺可以显著提高纯铁表面的硬度,PEB/C/N共渗样品硬度最高达到2318HV,远远高于纯铁基体硬度。PEB/C/N三元共渗层主要由少量FeB,Fe2O3,FeN,Fe4N以及Fe3O4相组成,而硬度最高的渗硼层主要含有Fe2B,且随着槽电压升高,Fe2B含量增多,从而硬度也随之升高。

(4)PEB/C/N三元共渗技术可以大幅度降低纯铁的摩擦因数和磨损率,显著提高纯铁的抗磨损性能。PEB/C/N共渗层的磨损率仅约为纯铁基体磨损率的1/10。不同电压下制备的PEB/C/N共渗层的摩擦因数和磨损率变化较小,随着槽电压升高,渗层的摩擦因数和磨损率稍有降低。

[1] SHEN D J, WANG Y L, NASH P, et al. A novel method of surface modification for steel by plasma electrolysis carbonitriding[J]. Materials Science & Engineering: A, 2007, 458(4): 240-243.

[2] VENKATARAMAN B, SUNDARARAJAN G. The high speed sliding wear behaviour of boronized medium carbon steel[J]. Surface & Coatings Technology, 1995,73(3): 177-184.

[3] 衣晓红,李凤华,樊战国. Q235钢固体粉末渗硼及渗层生长动力学行为[J]. 材料保护,2009, 42(4): 13-16.

YI X H, LI F H, FAN Z G. Technology for solid-state pack boronizing of Q235 steel and kinetic study of boron diffusion in steel [J]. Materials Protection, 2009, 42(4):13-16.

[4] 袁晓波,杨瑞成,陈华,等. 固体渗硼最佳工艺技术及其发展趋势[J]. 中国表面工程,2003, 5(6): 5-10.

YUAN X B, YANG R C, CHEN H, et al. The optimum technologies and prospects of solid boriding [J]. China Surface Engineering, 2003, 5(6): 5-10.

[5] 薛文斌,金乾,刘润,等. 甘油浓度对不锈钢表面液相等离子体电解渗透过程的影响[J].中国有色金属学报,2013, 23(3):882-887.

XUE W B, JIN Q, LIU R, et al. Influence of glycerin concentration on plasma electrolytic saturation process of stainless steel surface[J].The Chinese Journal of Nonferrous Metals, 2013, 23(3): 882-887.

[6] XUE W, JIN Q, LIU R, et al. Plasma electrolytic carburizing process on stainless steel in glycerin aqueous solution[J]. Transaction of Materials Heat Treatment, 2012, 33(4): 108-111.

[7] WU J, XUE W, WANG B, et al. Characterization of carburized layer on T8 steel fabricated by cathodic plasma electrolysis[J]. Surface & Coatings Technology, 2014, 245(5): 9-15.

[8] NIE X, WANG L, YAO Z C, et al. Sliding wear behaviour of electrolytic plasma nitrided cast iron and steel[J]. Surface & Coatings Technology, 2005, 200(5): 1745-1750.

[9] NIE X, TSOTSOS C, WILSON A, et al. Characteristics of a plasma electrolytic nitrocarburising treatment for stainless steels[J]. Surface & Coatings Technology, 2001,139(Suppl 2-3): 135-142.

[10] TAHERI P, DEHGHANIAN C. Wear and corrosion properties of nanocrystalline coatings on stainless steel produced by plasma electrolytic nitrocarburizing[J]. International Journal of Materials Research, 2008, 99(1): 92-100.

[11] BEJAR M A, HENRIQUEZ R. Surface hardening of steel by plasma-electrolysis boronizing[J]. Materials & Design, 2009, 30: 1726-1728.

[12] LIU R, WANG B, WU J, et al. Spectroscopic investigation of plasma electrolytic borocarburizing on Q235 low-carbon steel[J]. Applied Surface Science, 2014, 321(5): 348-352.

[13] WANG B, JIN X, XUE W, et al. High temperature tribological behaviors of plasma electrolytic borocarburized Q235 low-carbon steel[J]. Surface & Coatings Technology, 2013, 232 (8): 142-149.

[14] 王彬,薛文斌,金小越,等. Q235低碳钢等离子体电解硼碳共渗处理及性能分析[J].材料工程,2014,(7): 28-34.

WANG B, XUE W B, JIN X Y, et al. Plasma electrolytic borocarburizing treatment on Q235 low-carbon steel and its properties[J]. Journal of Materials Engineering, 2014,(7): 28-34.

[15] KARTAL G, TIMUR S, SISTA V, et al. The growth of single Fe2B phase on low carbon steel via phase homogenization in electrochemical boriding (PHEB) [J]. Surface & Coatings Technology, 2011, 206(7): 2005-2011.

[16] XIE F, SUN L, CHENG J. Alternating current field assisted pack boriding to Fe2B coating[J]. Surface Engineering, 2013, 29(4): 240-243.

[17] XIE F, SUN L, PAN J W. Characteristics and mechanisms of accelerating pack boriding by direct current field at low and moderate temperatures[J]. Surface & Coatings Technology, 2012, 206(11-12):2839-2844.

[18] BALUSAMY T, NARAYANAN T S N S, RAVICHANDRAN K, et al. Effect of surface mechanical attrition treatment (SMAT) on pack boronizing of AlSi 304 stainless steel[J]. Surface & Coatings Technology, 2013, 232(10): 60-67.

(本文责编:杨 雪)

Influence of Bath Voltages on Wear Performance of Plasma Electrolytic Borocarbonitriding Layer on Pure Iron

JIN Xiao-yue1,2,WU Jie1,2,YANG Xuan1,2,WANG Bin3,CHEN Lin1,2,QU Yao1,2,XUE Wen-bin1,2

(1 Key Laboratory for Beam Technology and Materials Modification (Ministry of Education),College of Nuclear Science and Technology,Beijing Normal University,Beijing 100875,China;2 Beijing Radiation Center,Beijing 100875,China;3 College of Arts and Science,Shanxi Agricultural University,Taigu 030801,Shanxi,China)

Plasma electrolytic borocarbonitriding (PEB/C/N) was successfully used to achieve ternary borocarbonitriding layer on industrial pure iron at the bath voltages of 340, 360V and 380V respectively. The morphology, composition, phase constituents and microhardness profiles of PEB/C/N layers were investigated. The influence of bath voltages on wear behaviors of PEB/C/N layers was evaluated by ball-disc friction and wear tester under dry sliding against ZrO2ball, and their wear mechanism were analyzed. The results show that the thickness and maximum hardness of PEB/C/N layer on pure iron increase with the increase of bath voltage. After 1h discharge treatment at 380V, the boride layer and transition layer of the PEB/C/N sample reach 26μm and 34μm respectively, and the maximum microhardness of PEB/C/N layer can reach 2318HV. The wear rate of PEB/C/N layer is only 1/10 of that of the pure iron substrate. The friction coefficient and wear rate of pure iron are greatly reduced after the PEB/C/N surface treatment, but the friction coefficient and wear rate of PEB/C/N layer vary little under different bath voltages.

plasma electrolytic saturation;borocarbonitriding;friction and wear;pure iron

10.11868/j.issn.1001-4381.2016.000294

TG156.8

A

1001-4381(2017)04-0058-07

国家自然科学基金项目(51071031);北京市自然科学基金项目(2122017);高等学校博士学科点专项科研基金(20120003110010);中央高校基本科研业务费专项资金项目(211105562GK)

2016-03-13;

2016-07-20

薛文斌(1968-),男,教授,博士,主要从事材料表面改性研究,联系地址:北京师范大学核科学与技术学院(100875),E-mail:xuewb@bnu.edu.cn