钻孔灌注桩沉渣厚度施工控制探讨

陈铮

摘要: 在工程实践中,针对影响钻孔灌注桩承载力的关键因素—孔底沉渣厚度,在保障桩基承载力前提下,从几个方面对孔底沉渣厚度的控制和检测进行了探讨,确保成桩施工质量。

Abstract: IIn engineering practice, aiming at the key factors affecting the bearing capacity of bored pile—bottom sediment thickness, under the premise of ensuring the bearing capacity of pile foundation, the control and detection of hole bottom sediment thickness is discussed from several aspects, to ensure the pile construction quality.

关键词: 钻孔灌注桩;沉渣厚度;控制

Key words: bored pile;sediment thickness;control

中图分类号:U443.15+4 文献标识码:A 文章编号:1006-4311(2017)09-0127-02

0 引言

灌注桩以其施工噪声小、振动影响小、单桩承载力高、适用范围广、成本适中等优点在送电工程基础施工中得到了广泛应用。在施工中,对桩底沉渣厚度的控制非常关键,通过对皖电东送淮南至上海特高压交流输电工程某标段桩基施工的过程分析,对钻孔灌注桩沉渣厚度控制要点进行了探讨。

1 工程概况

此工程采用耐-直-直-耐方式跨越长江,两基同塔双回路跨越塔,四基单回路干字型钢管耐张塔。北岸跨越塔采用灌注桩支撑承台及连梁的型式,主钻孔灌注桩桩长38.5m,桩径1m;连梁支撑钻孔灌注桩桩长20m,桩径0.8m;电梯井筒灌注桩,桩长15m,桩径1m。灌注桩混凝土标号为C30,设计要求沉渣厚度不大于100mm。

塔位分层地质大多为粉细砂及卵石层,各土层从上至下描述如下:①地面至地下5.5m为粉土层;②地下5.5m至地下12.5m为粉质粘土层;③地下12.5m至地下24.1m为粉细砂(中密)层;④地下24.1m至地下47.5m为粉细砂(密实)层。

2 施工方案及设备选择

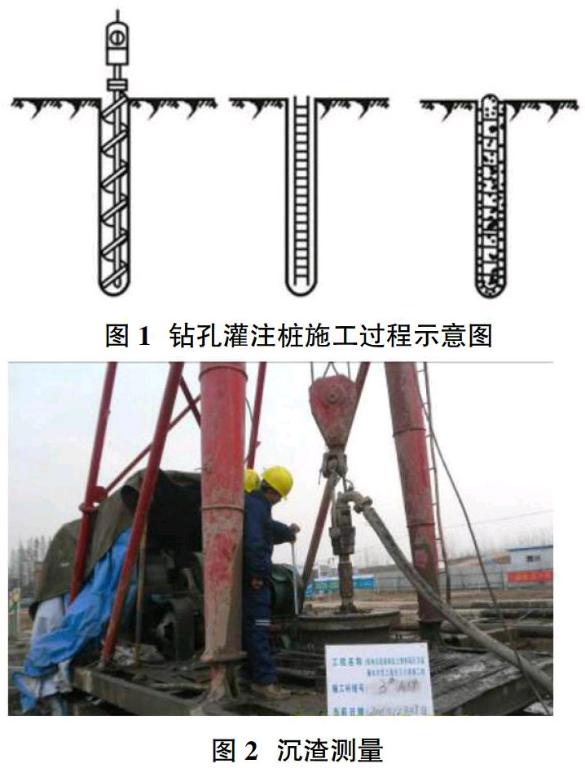

采用泥浆护壁正循环回转钻进成孔,自然造浆为主、膨润土和人工泥浆为辅,正循环进行清孔,使用商品砼,导管回顶法进行水下混凝土灌注成桩(见图1)。清孔后沉渣厚度必须小于100mm,清孔后泥浆比重1.15~1.20,粘度20s,含砂率<4%。钻孔采用GPS-10型钻机,三翼钻头,配备3PM泥浆泵。

施工过程中通常需要两次清孔。第一次清孔是在钻进到设计深度之后进行的泥浆清洁工作,冲击力度较大,清孔能力较强,能够把绝大部分沉渣及泥块清除孔外。第二次清孔在施工完成钢筋与导管工作之后进行,主要使用导管进行清孔工作,目的是把泥渣沉淀到孔底,也把钢筋等材料冲击到孔底。

清孔过程中应该保持孔内部的水头处于正常状态,这样才能够有效防止孔壁坍塌。清洁工作完成后,应在孔底抽取泥浆样品并进行性能测试。

3 沉渣厚度控制要点

3.1 泥浆制备

北岸地面以下12m范围内钻进时利用地层粘土自造浆为主、膨润土和人工泥浆为辅,12m以下进入砂层时,添加适量纤维素和纯碱溶液以增大泥浆粘度。开孔泥浆指标:比重1.3~1.4左右;钻进中泥浆指标:比重1.3左右、含砂率10%,粘度<30s。加入纤维素和纯碱溶液后,泥浆比重最大调整至1.4g/cm3,在钻进过程中,应在循环浆沟中取样,检测有关指标。

3.2 砂层钻进速度

在泥浆压力的作用下,泥浆中胶质颗粒分子渗入孔壁表面的缝隙中,使孔隙在泥浆胶质颗粒的胶结作用下逐渐被嵌填密实,从而有效防治孔壁表面的积水渗入孔隙,确保护筒内水压始终维持在一个相对稳定的状态,避免孔壁在水的侵蚀作用下坍塌。钻进到砂层时,须根据钻进深度适当放缓钻进速度,以减少钻机对砂层的扰动,泥浆在孔内的循环时间短,护壁稳定状态较差,无法彻底清孔,致使孔底容易残留较多的沉渣。另外,钻速过慢也会影响工作效率,进而影响工期及经济效益,根据地层情况及施工经验,粉土层钻进速度宜为6~8m/h,砂层钻进速度宜为3~4m/h。

3.3 成孔深度及沉渣厚度控制

沉渣厚度的测量必须采用正确方法(见图2),首先需准确测量桩的终孔深度,终孔深度应为孔内钻杆长度+钻头高度的1/2。当钻进至设计孔底标高后,用测绳准确测量孔深,确认孔深达到设计要求后,开始一次清孔,沉渣厚度=终孔深度-清孔后深度,用测绳测量孔深。由于测绳长期浸在水中,测量精度容易出现偏差,应该不定期校准,然后在钻孔中心施测,清孔直至沉渣厚度满足规范要求。

3.4 清孔换浆控制

使用换浆清孔法施工,即用新制备泥浆不断地从钻头、钻杆内压入孔底,将孔底的沉渣泛起,携带土渣回流到孔外,循环稀释桩孔内的泥浆以降低泥浆比重。清孔是为了置换孔内的泥浆防止其变质,同时将孔底沉渣清出,通过减小沉渣厚度降低桩的承载力。

泥浆循环清孔过程中,每30min测一次泥浆比重,及时对孔内泥浆含砂率的变化进行分析。第一次清孔,在钻孔深度达到设计要求后进行,此时稍提钻杆,使钻头距孔底10~20cm,清孔的过程中应缓慢转动钻头打碎孔内大的沉渣泥块,同时增大泵量充分利用泥浆将孔底的沉渣携带出孔外。將比重为1.25~1.3的不含杂质的新浆压入钻杆,把钻孔内悬浮较多钻渣的泥浆置换出孔外。第一次清孔根据地层和现场施工情况一般控制在30分钟至60分钟为宜,砂层清孔时间不宜过长防止孔壁坍塌,同时清孔时间过长也影响施工周期。一般以孔口返浆比重在1.25左右(手触泥浆无明显的颗粒感觉),另外孔底沉渣量测定以小于10cm为控制标准。

3.5 二次清孔

二次清孔应该在施工完成钢筋与导管工作之后进行,冲击力度较小,主要用导管进行清孔工作,清孔时间不小于30分钟。二清质量的好坏直接影响到沉渣厚度和孔壁质量,并影响承载力,因此二清的返浆量必须满足大于80m3/h的要求,二清时导管要勤动,但不得猛插,防止破坏孔底持力层。二清后泥浆比重必须小于1.25,含砂率小于8%,粘度小于28s;清孔后孔内注满泥浆,以保持一定的水头高度,并应在30分钟内灌注混凝土,若超过时间,则重新测定沉淤,若沉渣不符合要求应重新清孔。

3.6 混凝土初灌量控制

尽量增大混凝土的初灌量,首盘混凝土至少保证埋管深度2.0m以上,且第二盘连续灌注,以增大混凝土对孔底残渣的冲击力,使孔底残渣在不间断的冲击下顺利排除孔外。采用泵送商品混凝土,能够保证初灌的连续性,利用混凝土对孔底残渣的冲击能够有效的减少沉渣厚度。

4 结论

要处理好沉渣问题,应根据地质情况、桩基类型、桩长采取相应的施工方法,从钻孔、清孔、灌注等一系列环节控制,从而保证沉渣厚度满足设计要求,确保桩基施工质量。

参考文献:

[1]10SG813,钢筋混凝土灌注桩[S].

[2]黄玲彬,吴兰英.钻孔灌注桩孔底沉渣质量问题的探讨[J].山西建筑,2010(2):132-133.

[3]王志伟.浅谈钻孔灌注桩施工质量的控制重点[J].福建建筑,2011(12):81-83.