尾砂充填料浆静态沉降过程的现象及其机理

彭啸鹏,杨小聪

(1. 北京科技大学土木与资源工程学院,北京 100083;2. 北京矿冶研究总院矿山工程研究所,北京 100160)

尾砂充填料浆静态沉降过程的现象及其机理

彭啸鹏1,2,杨小聪2

(1. 北京科技大学土木与资源工程学院,北京 100083;2. 北京矿冶研究总院矿山工程研究所,北京 100160)

为研究尾砂充填料浆的静态沉降过程相关现象与规律,采用某矿山分级尾砂与溢流细沙配置的一定级配特性的骨料,进行了不同浓度与配比的尾砂充填料浆静态沉降试验。通过对实验现象以及试验所得数据进行观察与分析,得出了料浆最终沉降浓度与初始浓度正相关,料浆形成的固结体在不同高度上孔隙率、含水率以及颗粒粒径差异均将影响最终充填体强度均匀性的结论。同时,初步分析得到了静态沉降过程引起粗细物料颗粒分离的机理,即粗细物料颗粒分离现象主要受物料颗粒间的干扰沉降以及孔隙水泌出产生的渗透力带走细物料颗粒的作用所影响。

充填采矿; 尾砂料浆; 静态沉降; 固液分离

矿山充填采矿法通常指利用矿山废料回填采空区,从而实现地压平衡,保证矿床安全回采的一种采矿方法[1]。由于深井开采对地压控制的要求以及环境保护的要求日益提高,充填采矿法在世界范围内已得到越来越广泛地应用[2]。

目前充填采矿过程一般为利用矿山废料与胶凝材料制备一定浓度与配比的充填料浆,再利用输送系统,将充填料浆输送至待充填采场。充填料浆在采场内经过一定程度的沉降泌水和一段时间的固结养护后,逐渐形成具有一定强度的充填体从而起到实现地压平衡的作用。但现已有不少研究证明,充填料浆经过沉降过程后料浆中的粗细物料颗粒将出现相互分离的情况,从而导致最终形成的充填体其强度分布并不均匀,甚至存在很大的离散性[3-4]。这一现象可能会为今后矿山的开采留下隐患。

然而尽管上述情况已被广泛认可,但对于充填料浆沉降过程引起充填体强度不均匀分布的规律与机理的研究却相对滞后。国内目前对于沉降过程更多关注的是尾砂浆在沙仓内或深锥浓密机中的沉降或絮凝沉降机理[5-6]。即使针对尾砂充填料浆的沉降过程,研究的重点也并非该过程本身,而是过程结束后料浆的泌水量,尾砂沉缩量等表观特性与尾砂物理化学性质间的关系[7]。国外对于该过程的研究相对较早。20世纪90年代,Fahey等就已针对尾矿库中尾砂的沉降及之后的固结过程,利用土力学的黏性土颗粒固结理论建立了相应的数学计算模型[8]。Helinski等在上述研究的基础上,经过多年研究,结合水泥的水化过程导致料浆孔隙率降低的试验结论,建立了水泥尾砂胶结充填料浆的沉降与固结过程应力孔隙率变化数学计算模型[9-10]。Daliri等进一步通过设计大尺寸的试验模型(1.0 m×0.7 m×1.0 m),并在模型中安置大量应力传感器的方式,通过模型试验实际测量了高浓度尾砂浆在沉降与固结过程中内部应力的变化情况[11]。虽然上述研究都获得了有意义的结论,但这些研究的目的更多是针对沉降与固结过程中应力的变化情况,且仍是将料浆作为均质体来对待。而针对相应过程中粗细物料颗粒分离的现象,以及最终充填体强度不均匀分布的机理研究则很难找到。

鉴于目前对尾砂充填料浆沉降过程引起粗细物料颗粒分离现象研究的不足,本文通过不同浓度与配比的尾砂充填料浆静态沉降试验,观察分析了料浆静态沉降过程的主要现象,收集了相应试验数据,总结了相关规律,从而初步解释了料浆中粗细物料颗粒产生分离的机理。

1 试验材料与试验方法

1.1 试验材料

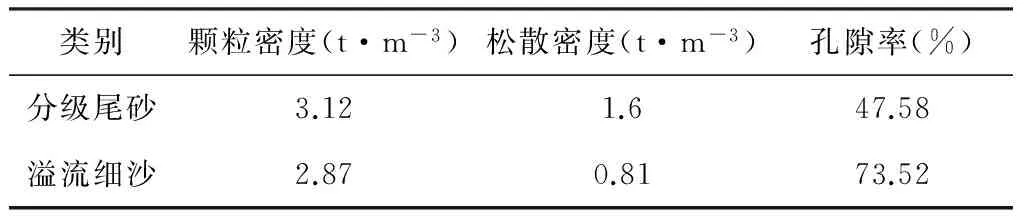

为突显尾砂充填料浆在沉降过程中的粗细物料颗粒分离现象,取某矿山全尾砂,经水力旋流分级后,按照70%质量分数的分级尾砂与30%质量分数的溢流细沙的比例配置成试验用尾砂。分级尾砂与溢流细沙的基本物理性质和粒级组成见表1和表2。

表1 尾砂基本物理性能

表2 尾砂粒度分布

由上述表格可以看出,分级尾砂的中值粒径大于74 μm,而溢流细沙的中值粒径则小于20 μm。两种尾砂的孔隙率、粒径分布均差异明显,是进行本次试验研究较为理想的原料。

1.2 试验方法

实际的采场充填过程通常较为复杂,涉及到的问题也比较多,例如充填料浆中水的泌出方式、充填料浆自下料口流出后在采场中的运动、充填体与采场周边围岩的相互作用等。本次试验主要研究尾砂充填料浆的静态沉降过程的特性,为保证试验的可操作性,对实际情况进行了简化。即忽略了实际充填料浆静态沉降过程中,料浆中的水自采场中泌出对整个沉降过程中物料分布的影响。具体的试验方法如下所述。

1)以300 mL标准锥形瓶为试验容器。在锥形瓶一侧贴上刻度标签纸用以观察记录瓶中料浆的物料高度与液面高度。

2)设计采用70%质量分数的分级尾砂加30%质量分数的溢流细沙,充分掺和搅拌后作为试验用骨料。胶凝材料采用普通硅酸盐水泥。同时,为排除水中离子的影响,试验用水均为蒸馏水。

3)料浆配置的原则为:物料的质量固定(即骨料与胶凝材料的总量固定),仅通过改变添加的水量来改变料浆的初始浓度。

4)试验设计料浆初始质量浓度分别为50%、55%、60%、65%、68%、70%、73%、75%;物料砂灰比分别为10、8、4以及不含水泥。

5)料浆倒入锥形瓶后充分搅拌,记录不同时刻料浆的泌水量,并以固液分离界面不再发生变化时,料浆的浓度为最终沉降浓度。

2 试验结果与分析

2.1 料浆初始浓度对最终沉降浓度的影响

通过试验记录得到的各组试验的泌水量数据,按照式(1)计算最终沉降浓度[12]。

(1)

式中:CF为最终沉降浓度;WWO为料浆配置用水质量;WWF为最终泌水质量;WS为物料质量。

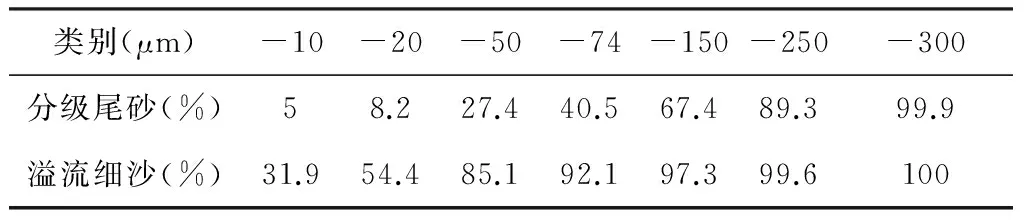

依据计算结果,得到图1。由图1可知,一是在物料质量相同的情况下,料浆初始质量浓度不同,其最终沉降浓度也存在差异。且初始质量浓度越高,对应的最终沉降浓度也越高。这与类似研究所得结论基本一致[13]。二是不含水泥的料浆各初始质量浓度对应的最终沉降浓度比相应含水泥的料浆所得数据大。初步分析可能与水泥作为细物料颗粒所起的作用有关,即水泥的添加增加了细物料颗粒的含量,从而影响了最终沉降浓度。

2.2 不同配比料浆的泌水速率分析

记录料浆静态沉降过程中不同时间物料液位高度的变化,结合锥形瓶的几何尺寸,可计算得到不同时间料浆的泌水量,从而可以计算得到各浓度与配比的料浆在不同时刻的平均泌水速率。现以初始质量浓度为65%的料浆泌水速率数据为例绘制泌水速率图,如图2所示。

图1 料浆初始质量浓度与最终沉降浓度关系图

图2 料浆泌水速率统计图

由图2所示,一是各配比料浆的泌水过程在沉降开始后约10 min内均已结束。由此可知,相比于水泥的初凝时间,静态沉降过程所消耗的时间要小。这与邓代强等人以全尾砂为骨料进行的自然沉降试验所得结论相吻合[14]。二是不同配比的料浆其泌水速率均呈现先增大后减小的趋势。且不含水泥的料浆其最大泌水速率相较于其他配比料浆大。初步分析,仍可能与水泥在料浆中起到了增加细物料颗粒含量,阻碍料浆中水的泌出有关。

2.3 料浆静态沉降过程现象分析

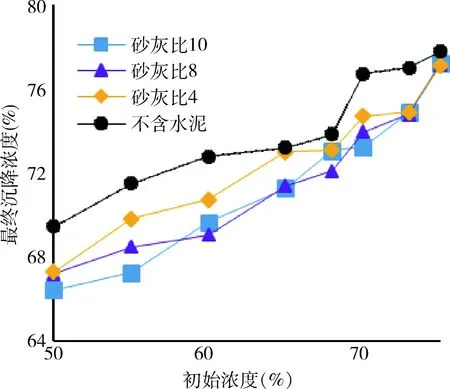

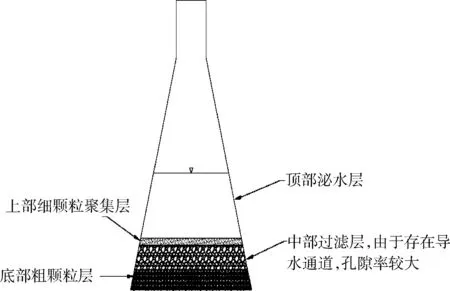

将料浆沉降完成后各物料分布情况拍照,并绘制相应示意图,如图3和图4所示。

图3 料浆沉降情况照片

图4 物料分布情况示意图

根据图3和图4中物料分布的情况与相应描述可知,料浆在沉降过程中由于粗细物料颗粒发生分离,将对整个固结体的均匀性产生较大影响。而固结体的不均匀特征将直接影响最终充填体强度分布,其影响的因素主要为:①不同高度层间颗粒粒径的差异,也是最直观的影响。既体现为骨料颗粒的差异,也体现为胶凝材料分布的差异;②不同高度层间孔隙率的差异。这是由孔隙水泌出,导致不同层间产生导水通道所引起的;③不同高度层间物料含水量的差异。料浆沉降过程结束后,不同高度的物料间仍存在不同含量的孔隙水。这部分水可能对该层中胶凝材料的水化产生影响,进而影响最终充填体强度的分布。

3 静态沉降过程中粗细物料颗粒分离的机理分析

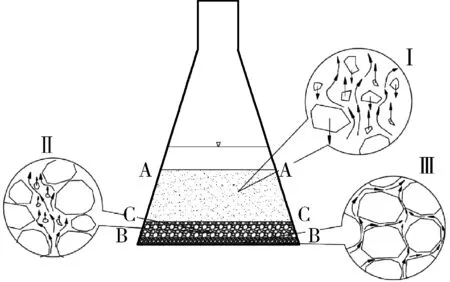

如前所述,邓代强等对尾砂充填料浆的沉降性能已做了初步的研究,但对于沉降过程引起的粗细物料分离现象并未做相应的描述。焦华喆等则通过研究溢流尾砂的絮凝沉降特性,初步将尾砂料浆的静态沉降过程分成了自由沉降到干扰压密沉降的主要六个阶段[15]。但其研究仍属于现象描述,且尾砂料浆与尾砂充填料浆的组成与浓度范围存在较大的差异,其结论不能直接使用。因此,通过观察试验中尾砂充填料浆的静态沉降过程,绘制了相应的粗细物料颗粒分离现象的示意图见图5。

图5 粗细颗粒物料分离机理示意图

3.1 物料颗粒的干扰沉降

在初始静态沉降过程中,由于充填料浆浓度通常较高,按照焦华喆等的研究结论可知[15],此时料浆中物料颗粒由于相互碰撞与牵制等作用将处于干扰沉降状态,如图5的I阶段所示。

根据Batchlor等的理论[16],在该过程中,粗细物料之间将受到包括相互作用的碰撞阻力以及介质的绕流过程中产生的黏性阻力和涡流压差产生的阻力,从而使得物料颗粒的运动状态变得复杂且混乱。同时,根据L. A. Van等[17]的理论,对于一些粒度与密度均较小的颗粒,介质绕流阻力可能大于其自身重力,从而使其产生与绕流方向相同的运动,即“Smith效应”。

3.2 渗透力引起粗细物料颗粒的分离

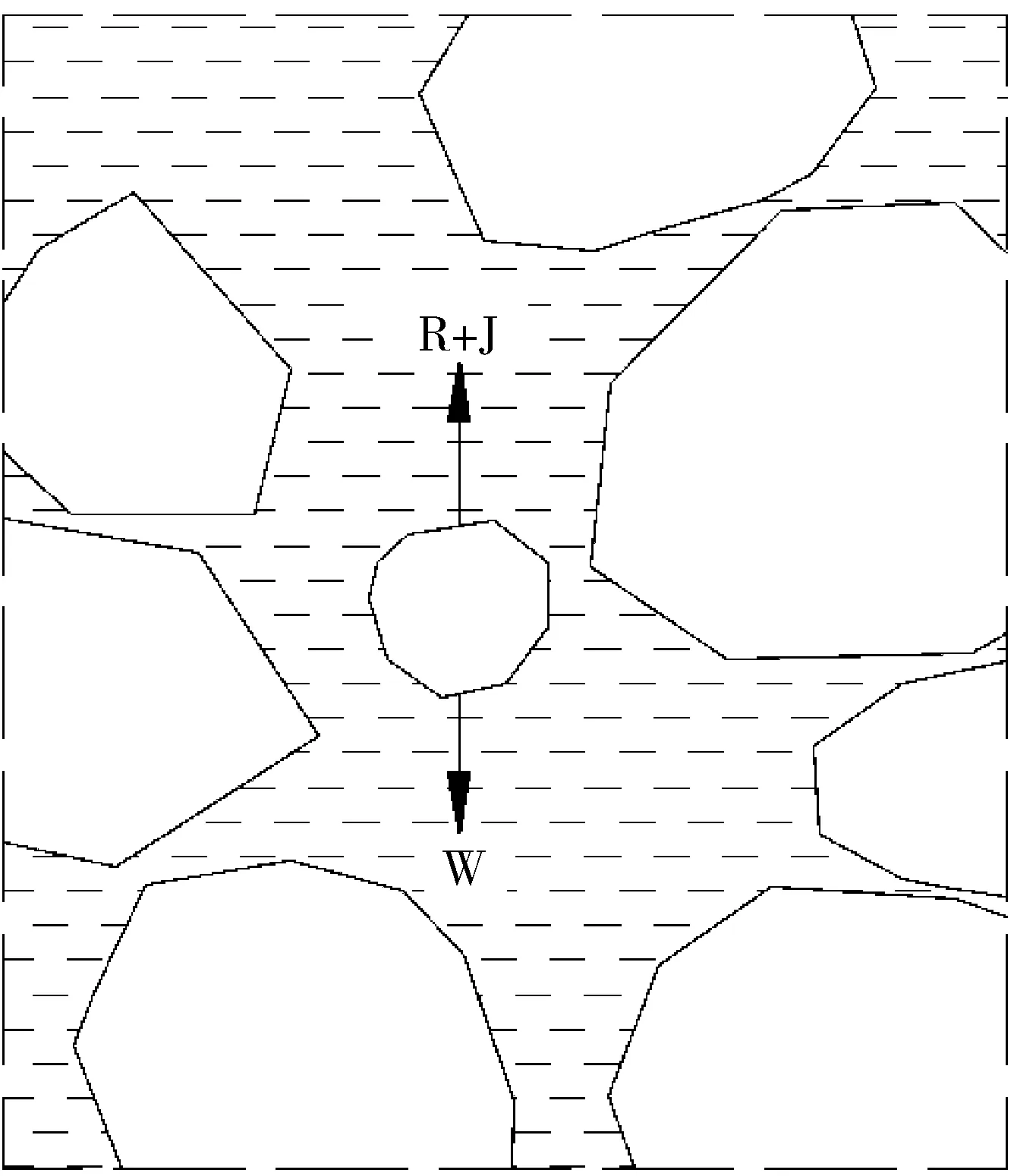

当容器底部物料干扰沉降完成后将形成最初的粗物料骨架如图5的III阶段所示。依据太沙基一维固结理论[18],受上覆料浆的重力作用,随着物料骨架中超静孔隙水压力的消散,孔隙水将逐渐由孔隙中泌出,并形成渗透力带走孔隙中的细物料颗粒。细物料颗粒的简化受力分析如图6所示。随着孔隙水的泌出与细物料颗粒的移动,在物料骨架中将逐渐形成导水通道,并最终成为过渡层,如图5的II阶段所示。

图6 孔隙中细物料颗粒受力图

分析图6所示受力情况,孔隙中细物料颗粒主要受重力(W)、浮力(R)与渗透力(J)作用。当物料与介质确定后,其重力与浮力也随之确定,因此渗透力的大小将决定孔隙中细物料颗粒的运动情况。实际过程中,由于物料骨架的阻碍等一系列复杂过程尚无法定量分析,仅以土力学中渗透力简化公式进行简要估计,见式(2)。

J=γWΔh

(2)

式中:γW为介质的重度;Δh为孔隙两端的水头差。显然当介质确定后,渗透力的大小仅与成正比。而的大小与孔隙上覆料浆的高度正相关。因此,当物料与介质的质量均确定时,容器的高径比越大,细物料颗粒所受渗透力也相应越大,粗细物料颗粒分离情况将更显著。

3.3 小 结

通过对沉降试验现象进行观察与分析,初步得到了尾砂充填料浆静态沉降引起粗细物料颗粒分离的机理。该过程主要受物料颗粒间的干扰沉降以及孔隙水泌出产生的渗透力带走细颗粒的作用所影响。依据现有太沙基一维固结理论进行简要分析可知,容器或采场的高径比越大,静态沉降导致的粗细物料颗粒分离情况也将越显著。

4 结 论

1)通过不同初始浓度与不同配比的尾砂充填料浆静态沉降试验,分析发现料浆的初始浓度越高对应的最终沉降浓度也越高。由于静态沉降过程通常比水泥初凝所需时间要短,水泥在该过程中可能主要起到类似细物料颗粒的作用。

2)尾砂充填料浆在静态沉降过程中,将出现粗细物料颗粒分离现象。从而导致最终形成的固结体在不同高度上存在孔隙率、平均粒径、含水率的差异。这些性质的差异都将影响最终形成的充填体的强度均匀性。

3)通过观察静态沉降现象,分析得出粗细物料颗粒分离主要受物料颗粒间的干扰沉降以及孔隙水泌出产生的渗透力带走细颗粒的作用所影响的结论。为下一步更为深入的研究指明了方向,具有一定的理论价值。

实际过程中物料骨架的阻碍作用,胶凝材料的水化,料浆中水自采场的泌出等其他一些复杂问题,由于缺少相关理论与试验数据支撑,还有待在上述初步结论的基础上进行更为深入的研究。

[1] 刘同有. 充填采矿技术与应用[M]. 北京: 冶金工业出版社, 2001.

[2] 蔡嗣经. 矿山充填力学基础[M]. 北京: 冶金工业出版社, 2009.

[3] 尹裕, 杨家冕, 肖益盖. 深井矿山充填体强度分布规律研究[J]. 有色金属工程, 2015(5): 21-23.

[4] 许文远, 杨小聪, 郭利杰. 充填体不均匀性相似模拟实验研究[J]. 金属矿山, 2011(5): 18-22.

[5] 史秀志, 胡海燕, 杜向红, 等. 立式砂仓尾砂浆液絮凝沉降试验研究[J]. 矿冶工程, 2010, 30(3): 1-4.

[6] 王洪江, 王勇, 吴爱祥, 等. 细粒全尾动态压密与静态压密机理[J]. 北京科技大学学报, 2013, 35(5): 566-571.

[7] 侯运炳, 彭勃, 王炳文, 等. 西石门铁矿水泥-全尾砂料浆沉降性能的研究[J]. 中国矿业, 2013, 22(11):84-87.

[8] M. Fahey, T. A. Newson, Numerical Modelling of Consolidation and Evaporation of Slurried Mine Tailings[J].International Journal for Numerical and Analytical Methods in Geomechanics,2015,20(9):647-671.

[9] M. Helinski, A. Fourie, M. Fahey, et al. Assessment of the self-desiccation process in cemented mine backfills[J]. Canadian Geotechnical Journal, 2005, 44(44):1148-1156.

[10] M. Helinski, M. Fahey. Numerical Modeling of Cemented Mine Backfill Deposition[J]. Journal of Geotechnical & Geoenvironmental Engineering, 2007, 133(10):1308-1319.

[11] F. Daliri, P. Simms, S. Sivathayalan. Shear and dewatering behaviour of densified gold tailings in a laborat[J]. Canadian Geotechnical Journal, 2016(2): 1246-1257.

[12] 刘晓辉, 吴爱祥, 王洪江, 等. 膏体充填尾矿浓密规律初探[J]. 金属矿山, 2009(9):38-41.

[13] 邓代强, 高永涛, 姚中亮, 等. 水泥-分级尾砂充填料浆的沉降性能研究[J]. 地下空间与工程学报, 2009, 5(4): 803-807.

[14] 邓代强, 姚中亮, 杨耀亮. 高浓度水泥-尾砂充填料浆沉降性能试验研究[J]. 有色金属工程, 2006, 58(3):110-112.

[15] 焦华喆, 王洪江, 吴爱祥, 等. 全尾砂絮凝沉降规律及其机理[J]. 北京科技大学学报, 2010, 32(6): 702-707.

[16] G.K. Batchelor. Sedimentation in a dilute dispersion of spheres[J]. Joarnal of Fluid Mech.,1972,52(2):245-268.

[17] Lan A V, Bang D P V. Hindered settling of sand-mud flocs mixtures: From model formulation to numerical validation[J]. Advances in Water Resources, 2013, 53(1):1-11.

[18] 李广信, 张丙印, 于玉贞. 土力学[M]. 北京:清华大学出版社, 2013.

Phenomenon and mechanism of settlement process of tailings backfill slurry

PENG Xiaopeng1,2, YANG Xiaocong2

(1. School of Civil and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China; 2. Institute of Mining Engineering, Beijing General Research Institute of Mining & Metallurgy, Beijing 100160, China)

In order to study the phenomena and regularities of static settlement process of tailings backfill slurry, a kind of aggregate with specific particle size distribution (DSP) has been prepared by using a mine’s underflow coarse tailings and overflow fine tailings. And sires of static settlement experiments of tailings slurries with different water binder ratios and concentrations have been done by using the aggregates. By observing the phenomena and analyzing the results of experiments, the conclusion that the final settlement concentration of slurry is positively correlated with the initial concentration has been made. And it has also been found that porosities, moisture contents and particle size differences of consolidated tailing bodies are all factors that will affect the strength uniformity of backfill bodies. The mechanism of segregation of aggregates caused by static settlement processes has been found at the mean time. Namely, the segregation of coarse and fine aggregates is mainly determined by the hindered settlement processed of particles and the movements of fine aggregates caused by seepage force of bleeding water.

backfill mining; tailings slurry; sedimentation; solid-liquid separation

2016-12-15

国家“十三五”重点研发计划项目资助(编号:2016YFC0600709);国家国际科技合作专项项目资助(编号:2014DFR70340)

彭啸鹏(1989-),男,博士研究生,主要从事充填采矿实践与理论研究工作,E-mail:xp_peng@hotmail.com。

杨小聪,男,硕士,教授级高级工程师,E-mail:yxcong@126.com。

TD353

A

1004-4051(2017)04-0126-05