某款轿车变型开发中车身结构轻量化的研究∗

洪求才,刘卫国,2,周大永,2

(1.浙江吉利汽车研究院有限公司,杭州 311228; 2.浙江省汽车安全技术研究重点实验室,杭州 311228)

某款轿车变型开发中车身结构轻量化的研究∗

洪求才1,刘卫国1,2,周大永1,2

(1.浙江吉利汽车研究院有限公司,杭州 311228; 2.浙江省汽车安全技术研究重点实验室,杭州 311228)

本文中针对现有平台车型C-NCAP五星级碰撞安全车身,基于车身结构轻量化要求,通过CAE仿真改进车身结构,开发了一款满足C-NCAP五星级碰撞标准的全新紧凑型A级轿车。在现有平台车型基础上,构建高精度整车碰撞有限元模型,通过前纵梁、副车架和前防撞梁结构的改进设计,以整车加速度波形、前围侵入量和前纵梁变形模式等为结构开发目标,进行车身轻量化设计。结果表明,在达到车身结构轻量化要求的同时,改善了车辆的安全性能。

车身;轻量化;仿真;碰撞性能

前言

被动安全性是整车性能的核心,为造出更安全、更环保和更节能的轿车,从被动安全角度来说,重点在于保护车内乘员,减小碰撞对乘员的伤害[1-4]。一个能充分吸收碰撞能量和有良好乘员保护空间的安全车身结构是碰撞星级开发的基础,而能兼顾车身轻量化要求,设计出一款在消费市场上具备竞争力的产品也是各大汽车主机厂研发车型时所追求的目标[5]。

本文中以现有碰撞五星级车身平台为基础,进行变型开发。通过去除现有车型的副车架前纵梁,前悬长度缩短80mm,配置加大尺寸的轮胎,优化车身前结构,开发出一款满足碰撞五星级轻量化要求的紧凑型A级轿车。

1 车身轻量化设计优化方法

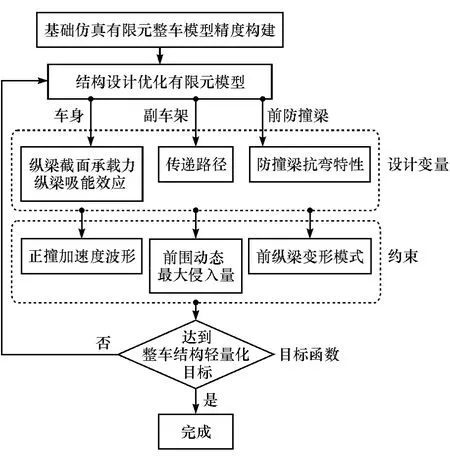

基于车身结构轻量化设计要求,为实现整车碰撞性能目标,在原始车型有限元模型的基础上,通过优化纵梁截面承载力、提升纵梁能量吸收效率、优化碰撞传递路径和防撞梁抗弯特性等设计变量,考察整车碰撞加速度水平、车辆前围侵入量和前纵梁变形模式3项指标,评估车辆结构水平、乘员生存空间要求和碰撞结构稳定性要求,结构优化流程如图1所示。

图1 结构优化流程图

2 基础车型仿真

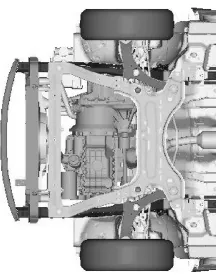

图2 “井”字型副车架结构

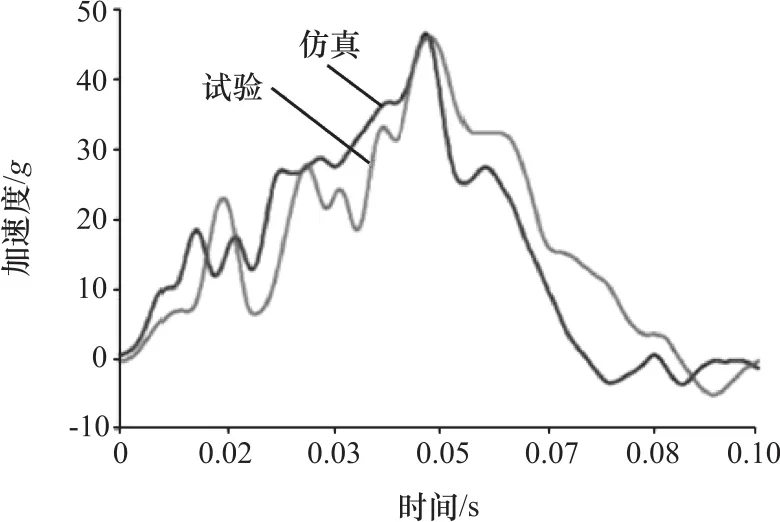

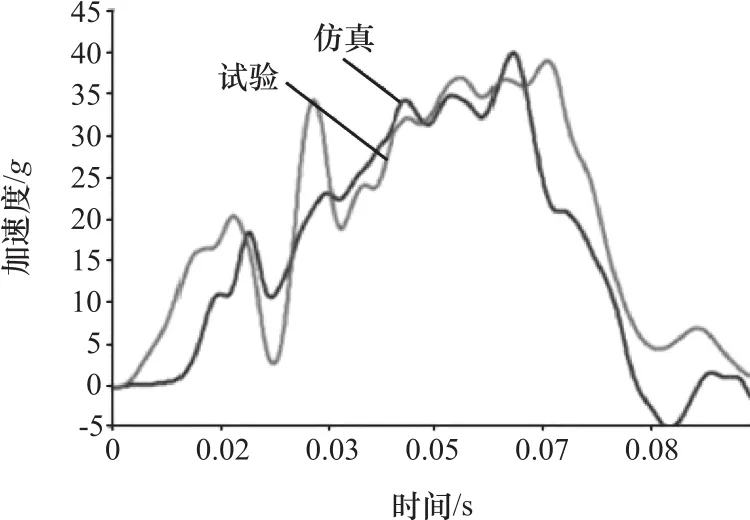

基础车型采用“井”字型副车架结构形式,轮胎尺寸为215/55/R16,五星级碰撞标准车身结构,如图2所示。在100%刚性墙50km/h碰撞试验的同时,进行建模、仿真,结果如图3~图6所示。从车身左右侧碰撞加速度波形、车身关键结构件变形模式和碰撞后测量点变形结果可以看出,加速度波形与试验波形较为接近,处于相同水平,左右侧纵梁变形模式、前防撞梁变形仿真与试验一致,车身测量点位移量与试验较为接近,说明仿真模型能足够精确地反映试验状态,可以此仿真模型为基础,进行车身轻量化仿真[6-12]。

图3 车身B柱下部左侧加速度仿真与试验结果对比

图4 车身B柱下部右侧加速度仿真与试验结果对比

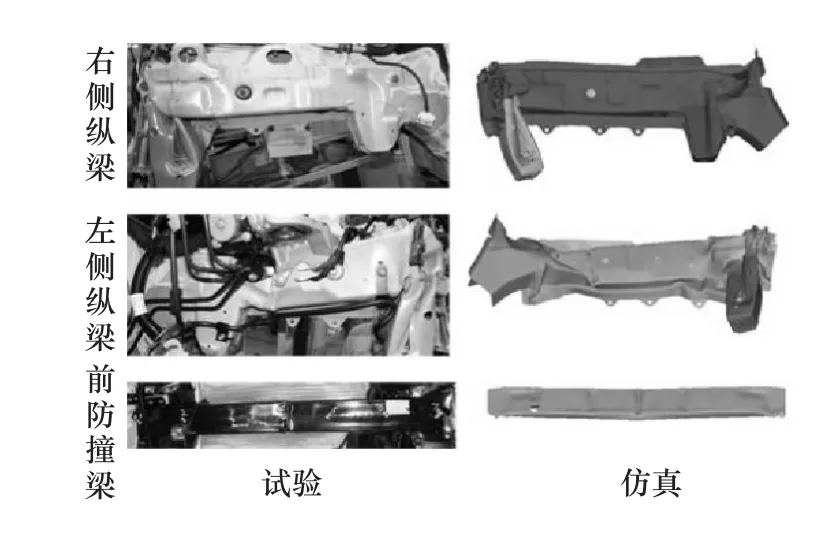

图5 车身结构试验与仿真结果对比

3 变型车型车身开发

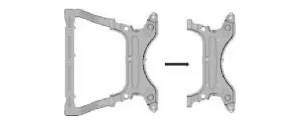

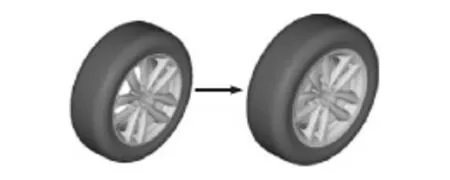

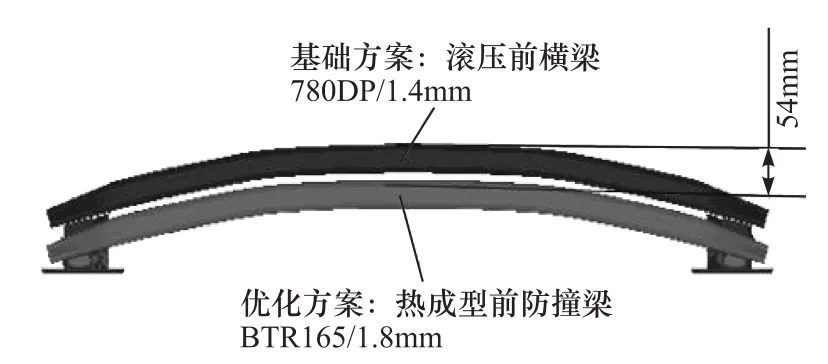

以五星级安全车身为基础进行变型开发,即去除“井”字型副车架,改为“半”字型副车架结构,前悬长度缩短80mm,轮胎尺寸增大,轮辋外径由R16变为R17,如图7~图9所示。为使变型车型车身满足C-NCAP五星级标准,须从结构和零部件性能开发两个方向进行优化匹配。其难点为:(1)“井”字型副车架改为“半”字型车架,减少了原有结构传递路径;(2)轮胎尺寸的改变减少了碰撞有效利用空间,同时增加了轮胎在碰撞过程中接触A柱的风险;(3)前悬长度缩短80mm,减小了有效的前部碰撞吸能空间。考虑到布置和行人保护小腿碰撞空间的要求,将前防撞梁系统吸能盒长度缩短54mm,如图8所示。

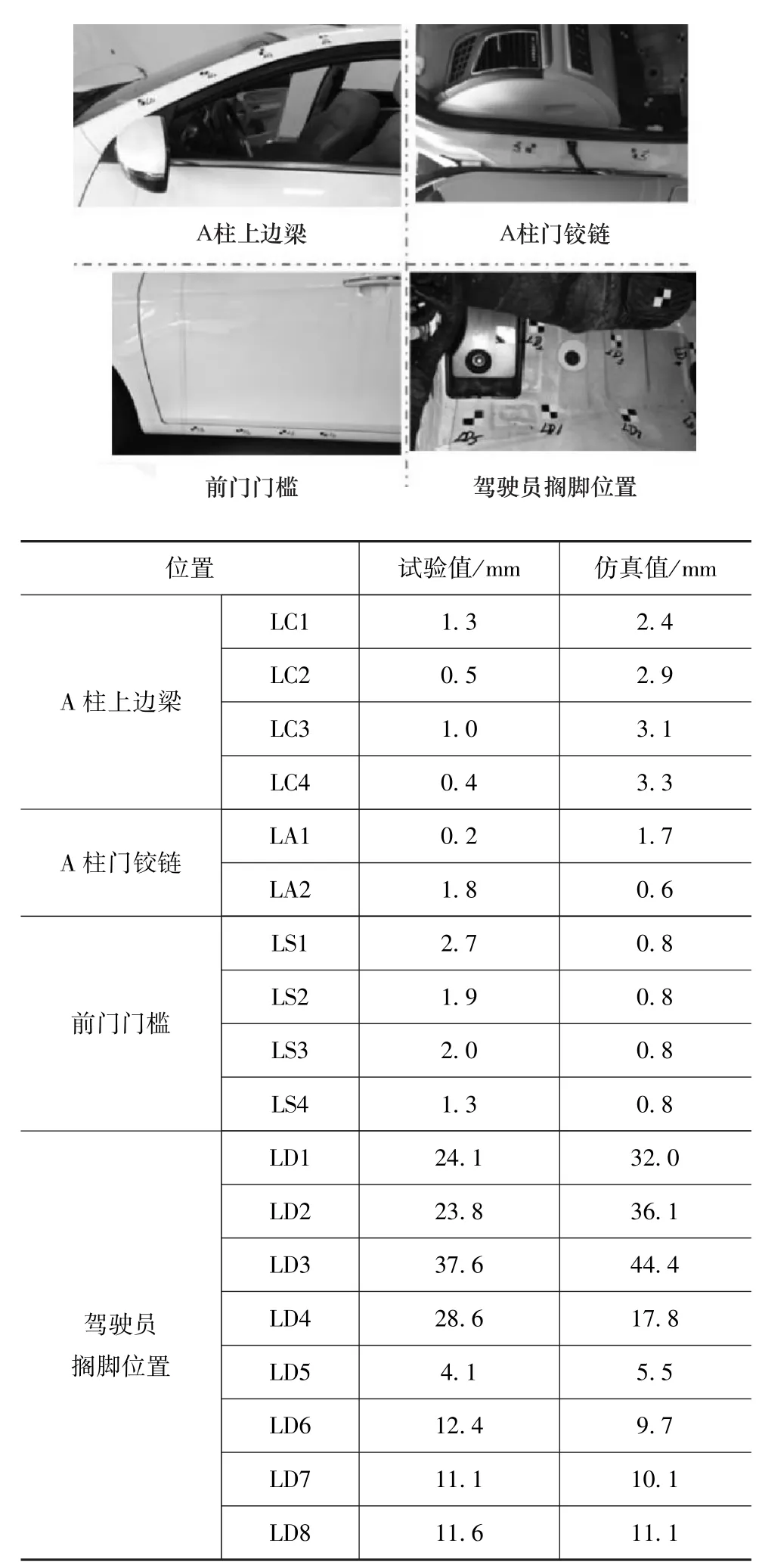

图6 车身变形量试验与仿真结果对比

图7 “井”字型副车架与“半”字型副车架

图8 轮辋尺寸R16与R17对比

图9 前防撞梁布置位置

3.1 防撞梁系统性能开发

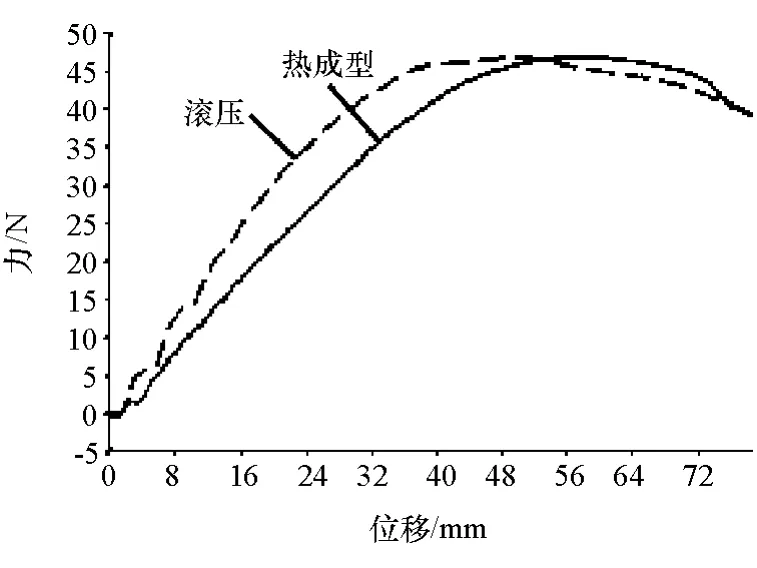

基于轻量化要求,把基础车型的滚压前防撞梁替换为热成型前防撞梁,为保证前防撞梁自身的抗弯特性,通过CAE仿真优化其结构,达到预期设计要求的抗弯特性,进一步通过零部件试验验证热成型前防撞梁力学抗弯特性,如图10和图11所示。基础车型滚压前防撞梁材料厚度780DP/1.4mm与热成型前防撞梁材料厚度BTR165/1.8mm抗弯力学性能相当,达到基础车型的力学抗弯要求。

图10 前防撞梁抗弯力与位移曲线关系

3.2 车身性能优化方案

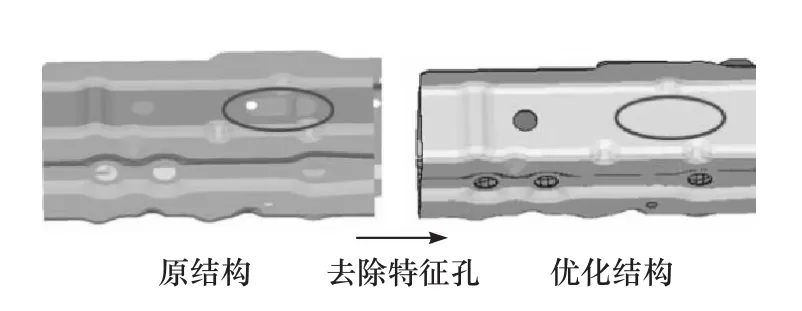

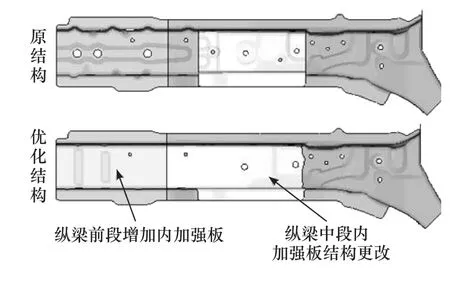

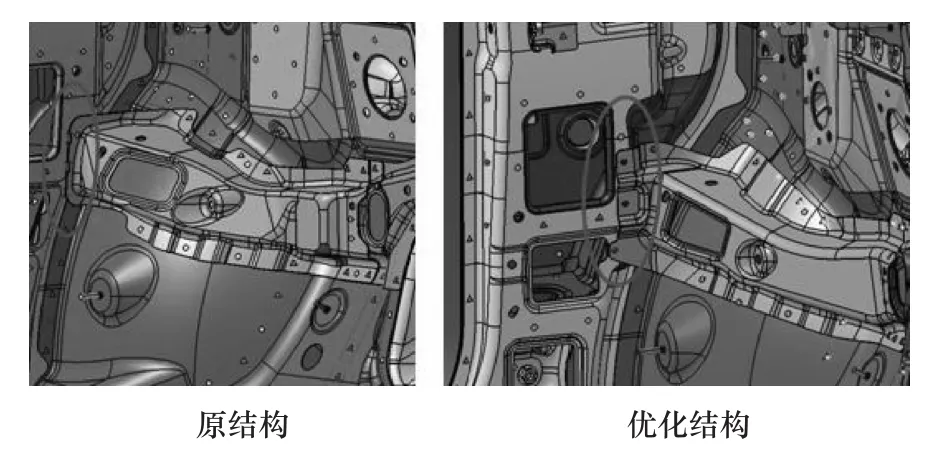

由于对基础车型进行配置“精简”,导致碰撞性能不理想,无法满足C-NACP五星级碰撞标准。所以需要优化车身结构,在满足整车轻量化目标前提下,保证碰撞性能。优化方案如图12~图15所示,其中:纵梁前段诱导筋优化;纵梁前段结构特征孔去除;纵梁前段增加内加强板,材料为0.8mm/590DP,纵梁中部内加强板材料由原先的1.0mm/DC01改为1.5mm/590DP;修改A柱内部截面,增加乘员舱内斜支撑件与A柱搭接的面积,斜支撑件厚度由原先的1.5mm增至1.8mm。

图11 前防撞梁三点压弯试验

图12 前纵梁诱导筋优化

图13 前纵梁特征孔优化

图14 前纵梁内加强板结构优化

图15 A柱与斜支撑件结构优化

3.3 正面碰撞效果

由于去除副车架前纵梁结构,缩短了碰撞力传递路径,且车身纵梁长度不变的前提下,通过采用热成型防撞梁,满足前悬缩短80mm整车布置要求,但结构碰撞性能有所降低,不能满足五星级碰撞车身结构设计要求。

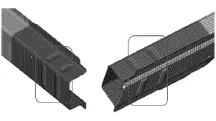

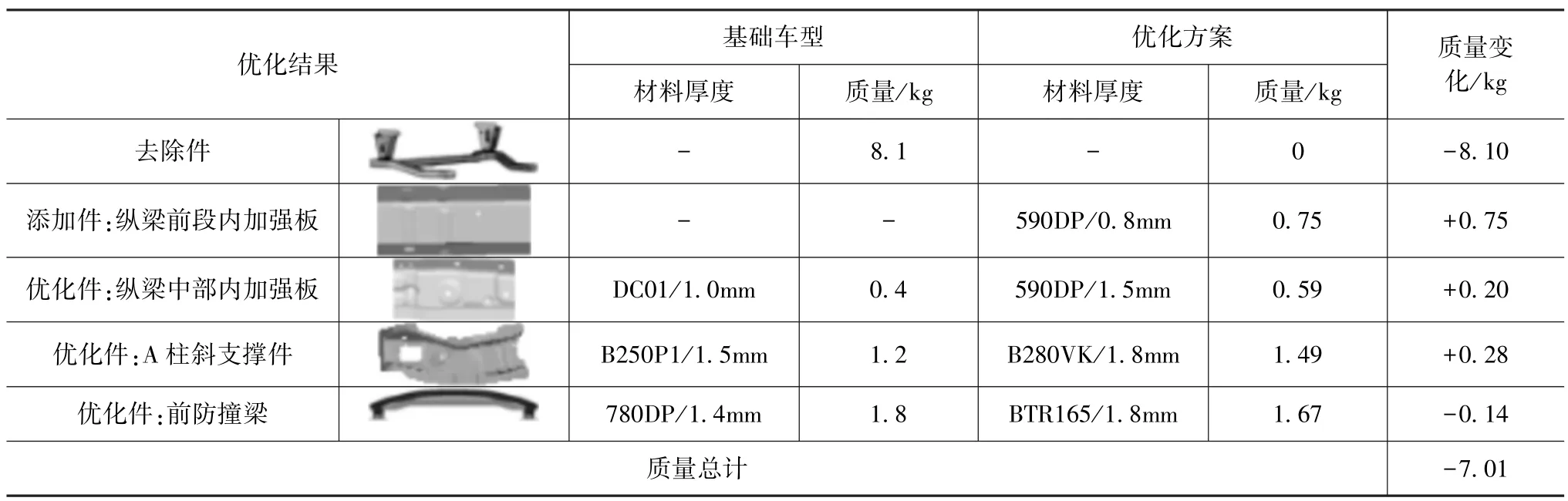

表1 轻量化车身质量变化

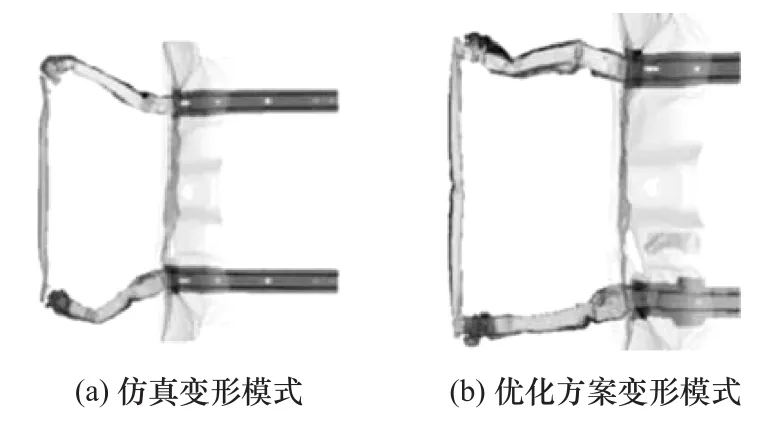

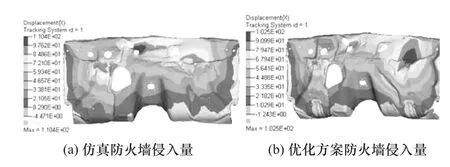

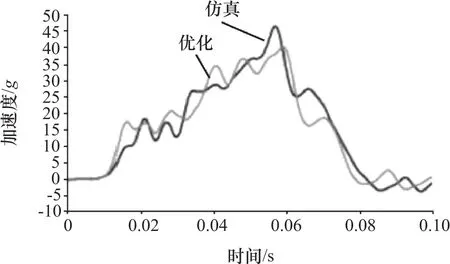

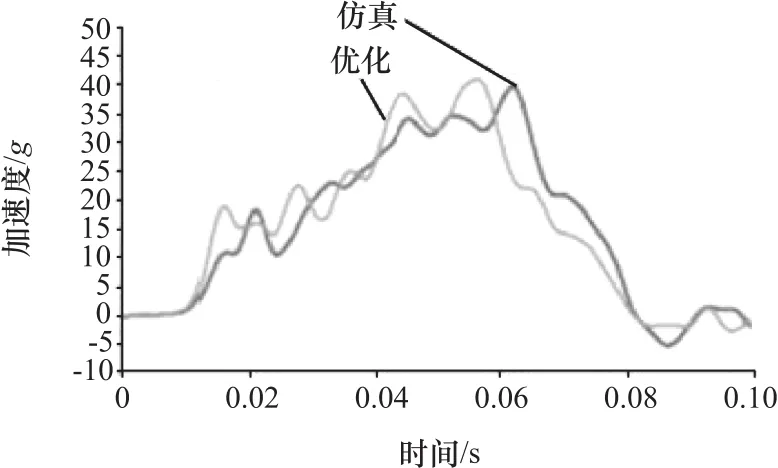

通过与前防撞梁抗弯性能设计要求和车身前纵梁结构的优化匹配,使整车结构质量减轻7.01kg,既达到车身轻量化目的,又满足车身碰撞性能开发要求。优化前后质量的变化如表1所示。优化结果如图16~图19所示,其中:左侧B柱底部加速度峰值由原先的47.2g降低至38.7g,右侧B柱底部加速度峰值约为42g,优化后的左右侧B柱底部加速度水平基本达到原型车加速度水平,即五星级碰撞车身安全开发要求;防火墙动态最大侵入量由原先的110mm降低为102mm;同时正面刚性墙50km/h碰撞,纵梁变形模式明显改善,前防撞梁抗弯作用明显、吸能盒充分压溃,纵梁前段轴向压溃,纵梁变形稳定性显著增强。

图16 纵梁变形模式优化对比

图17 前防火墙侵入量云图对比

图18 左侧B柱底部加速度优化对比

图19 右侧B柱底部加速度优化对比

4 结论

基于车辆轻量化开发要求,开发出满足CNCAP五星级安全车身结构。在前悬缩短、采用大尺寸轮胎和去除副车架前纵梁等整车改动前提下,通过优化车身结构达到设计目标要求,车身质量减轻7.01kg。纵梁变形模式较为合理,加速度峰值明显降低,同时防火墙动态最大侵入量也减小了近10mm,改善了车辆的安全性能,满足碰撞安全设计目标,达到车身结构轻量化要求。

[1] 栾家男,胡宁.车身前端结构轻量化对正面碰撞耐撞性的影响[J].上海工程技术大学学报,2012(4):315-320.

[2] 朱航彬,刘学军.正面碰撞波形对乘员伤害值的影响[J].汽车工程,2008,30(11):964-968.

[3] 朱平,张宇,葛龙,等.基于正面耐撞性仿真的轿车车身材料轻量化研究[J].机械工程学报,2005,41(9):207-211.

[4] WU J,NUSHOLTZ G S,BILKHU S.Optimization of vehicle crash pulses in relative displacement domain[J].Int.Journal of Crashworthiness,2002,7(4):397-413.

[5] ERMOLAEVA N S,CASTRO M B G,KANDACHAR P V.Materials selection for an automotive structure by integrating structural optimization with environmental impact assessment[J].Materials and Design,2004,25(8):489-698.

[6] 周云郊,兰凤崇,韦兴民,等.正面碰撞下车身前端结构高强度钢板匹配规律研究[J].汽车工程,2009,31(10):990-994.

[7] 赵广耀,樊新华,邸建卫,等.车辆碰撞计算机模拟分析与评价[J].东北大学学报,2008,29(7):1020-1024.

[8] 朱西产.汽车正面碰撞试验法规及其发展趋势的分析[J].汽车工程,2002,24(1):1-5.

[9] 于英华,郎国军.基于LS-DYNA的汽车保险杠碰撞仿真研究[J].计算机仿真,2007,24(12):235-238.

[10] 施欲亮,朱平,张宇,等.提高汽车碰撞仿真计算效率的网格规模控制方法[J].上海交通大学学报,2008,42(6):905-909.

[11] 郑福荣,刘燕霞,吕浩,等.轿车碰撞安全性的评价及车身碰撞安全性设计[J].汽车技术,2006(4):12-17.

[12] CHENG Z Q,THACKER J G,PILKEY W D,et al.Experiences in reverse-engineering of a finite element automobile crash model [J].Finite Elements in Analysis and Design,2001,37:843-860.

A Study on Body Structure Lightweighting in the Transfiguration Development of a Sedan

Hong Qiucai1,Liu Weiguo1,2&Zhou Dayong1,2

1.Geely Automobile Institute,Hangzhou311228; 2.Zhejiang Key Laboratory of Automobile Safety Technology,Hangzhou311228

According to the lightweighting requirements of car body structure and based on the body of a car with existing platform and five-stars crashworthiness by C-NCAP,a novel compact A class sedan meeting the CNCAP five-stars crashworthiness criteria is developed in this paper.Specifically,a high accuracy finite element model for car crash is constructed based on the car model with existing platform.Through the design modification of the structures of front side rail,sub-frame and front bumper,with the acceleration wave form,front bulkhead intrusion and the deformation pattern of front side rail as the development objective of structure,the lightweight design of car body is carried out.As a result,the safety performance of vehicle is improved while meeting the lightweighting requirements of car body structure.

car body;lightweighting;simulation;crashworthiness

∗浙江省汽车安全控制技术重点实验室建设项目(2009E10013)资助。

原稿收到日期为2016年1月20日,修改稿收到日期为2016年3月20日。

洪求才,硕士,E-mail:hongqiucai@163.com。

10.19562/j.chinasae.qcgc.2017.02.018