稀土Y对Fe71.4Si13B9.6Mo2Cr1Cu1P2合金晶化行为及磁性能的影响

戴明杰,徐黎明,周欢华,甘章华,卢志红,刘 静

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

稀土Y对Fe71.4Si13B9.6Mo2Cr1Cu1P2合金晶化行为及磁性能的影响

戴明杰,徐黎明,周欢华,甘章华,卢志红,刘 静

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

采用单辊甩带法,在大气环境下制备Fe71.4-ySi13B9.6Mo2Cr1Cu1P2Yy(y=0、0.0050、0.0077)合金条带,并将其绕制成环状铁芯,利用差热分析法、HT35铁芯测量仪和软磁性能测量仪等手段,分析添加微量稀土元素Y对Fe71.4Si13B9.6Mo2Cr1Cu1P2合金晶化行为及磁性能的影响。结果表明,随着稀土元素Y含量的增加,合金条带的初始晶化温度逐渐降低,与没有添加稀土元素Y的试样相比,其最佳退火温度降低5~10 ℃;添加稀土元素Y可提高合金的磁导率和磁感应强度,其中,当y=0.0077时,所制合金的最大磁导率为5.5×105Gs/Oe,饱和磁感应强度达到1.192 T;所制合金的矫顽力和损耗随稀土元素Y含量的增加均有所增大。

铁基非晶合金;稀土Y;晶化行为;磁性能

Fe基非晶合金具有高饱和磁感应强度、低铁损等特点,其作为功能材料在电机和变压器等领域有着广泛的应用[1-3],其中最具代表性的有Fe73.5Si13.5B9Cu1Nb3纳米晶合金(即Finemet合金),其饱和磁感应强度Bs=1.24 T,高磁感下的高频损耗P0.5 T/20 kHz=30 W/kg。然而,在材料应用领域不仅要考虑性能问题,还要考虑成本、制备工艺等问题,Finemet合金中因含贵金属Nb而导致成本颇高,且在高温条件下易氧化而影响制备工艺。近年来,为了降低Finemet合金的成本、优化制备工艺,研究人员开展了大量研究,Hu等[4]研究了Fe71.5Si13.5B9Mo3Cu3纳米晶合金的软磁性能,发现用Mo替代Nb后合金体现出优异的性能,但其磁导率仍低于Finemet合金;Wang等[5]研究发现,添加P能够通过增大纳米晶粒的密度来改善bcc-Fe纳米晶粒尺寸,其中成分为Fe83.3Si4Cu0.7B6P6的纳米晶合金的饱和磁感应强度Bs=1.77 T、矫顽力Hc=4.2 A/m;Akihiro等[6]研究发现,Cu-P复合有利于促进α-FeSi晶粒的形成和细化,提高合金的软磁性能。此外,稀土元素对合金结构和性能的影响也十分显著,在FeSiBCuNb合金中加入适量稀土La后,发现不仅能净化钢液,还能降低矫顽力和提高软磁性能[7];稀土La能降低FeSiBCuNb非晶带材的晶化温度,改善带材表面的粗糙度,添加0.5%稀土La可以提高合金的饱和磁感应强度和磁导率[8];在Fe70Co8Zr7-xNdxB15合金中加入2%的Nd,其非晶形成能力最高,同时相对于其它稀土元素(如Ce、Pr、Gd、Tb),其矫顽力最低,具备较好的软磁性能[9]。为此,本文采用单辊甩带法,在大气环境下制备Fe71.4-ySi13B9.6Mo2Cr1Cu1P2Yy(y=0、0.0050、0.0077)合金条带,并将其绕制成环状铁芯,利用差热分析法、HT35铁芯测量仪和软磁性能测量仪等手段,研究添加微量稀土元素Y对Fe71.4Si13B9.6Mo2Cr1Cu1P2合金的晶化行为和磁性能的影响, 以期为提高非晶合金的软磁性能和优化其制备工艺提供参考。

1 实验

1.1 原料及试样制备

采用钼铁(Fe-Mo)、硼铁(Fe-B)、磷铁(Fe-P)等铁合金,以及纯度为99.9%的Fe、Si、Cu、Cr和Y为原料,按Fe71.4-ySi13B9.6Mo2Cr1Cu1P2Yy(y=0、0.0050、0.0077)所需原子质量百分比进行配料,并分别记为Y-0、Y-50、Y-77试样。在大气环境下,采用容量为50 kg的中频感应加热炉进行熔炼,然后在单辊甩带机上制备宽10 mm、厚33 μm的非晶合金条带。甩带机的铜辊直径为600 mm,铜辊转速为750 r/min。再将非晶合金条带绕制成环状铁芯,环状铁芯的外径、内径、高分别为21.5、13.2、10 mm,并在510~550 ℃温度范围内退火30 min,得到纳米晶软磁合金。

1.2 性能检测

利用STA449C-QMS403C型差热分析仪,在氩气保护下,对非晶合金条带进行差热分析,升温速率为10 ℃/min;利用TYU-2000M型软磁性能测量仪,测量退火后的环状铁芯在50、1000 Hz频率下的软磁性能;利用HT35铁芯测量仪对退火后的环状铁芯进行伏安测试[10],并计算其磁场强度和磁感应强度,其计算公式[11-12]为:

(1)

Le=π(D+d)/2

(2)

B=U/(4.44fN2Ae)

(3)

Ae=εh(D-d)/2

(4)

式中:N为线圈匝数;I为输入电流,A;Le为测试样品的有效磁路长度,m;H为磁场强度,A/m;D为环状铁芯外径,m;d为环状铁芯内径,m;B为磁感应强度,T;U为输出电动势,V;f为频率,Hz;Ae为试样的有效截面积,m2;ε为样品的叠片系数;h为环状铁芯的高度,m。

2 结果与讨论

2.1 稀土元素Y对Fe71.4Si13B9.6Mo2Cr1Cu1P2合金晶化行为的影响

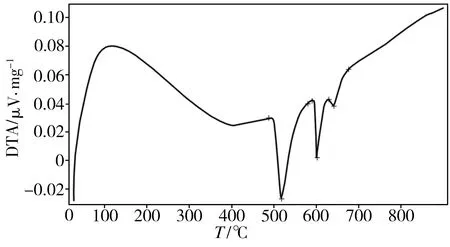

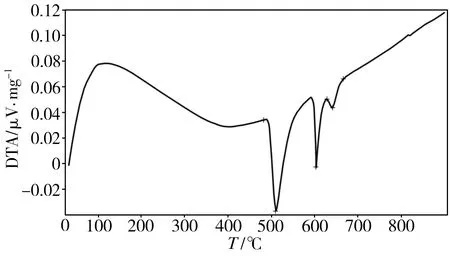

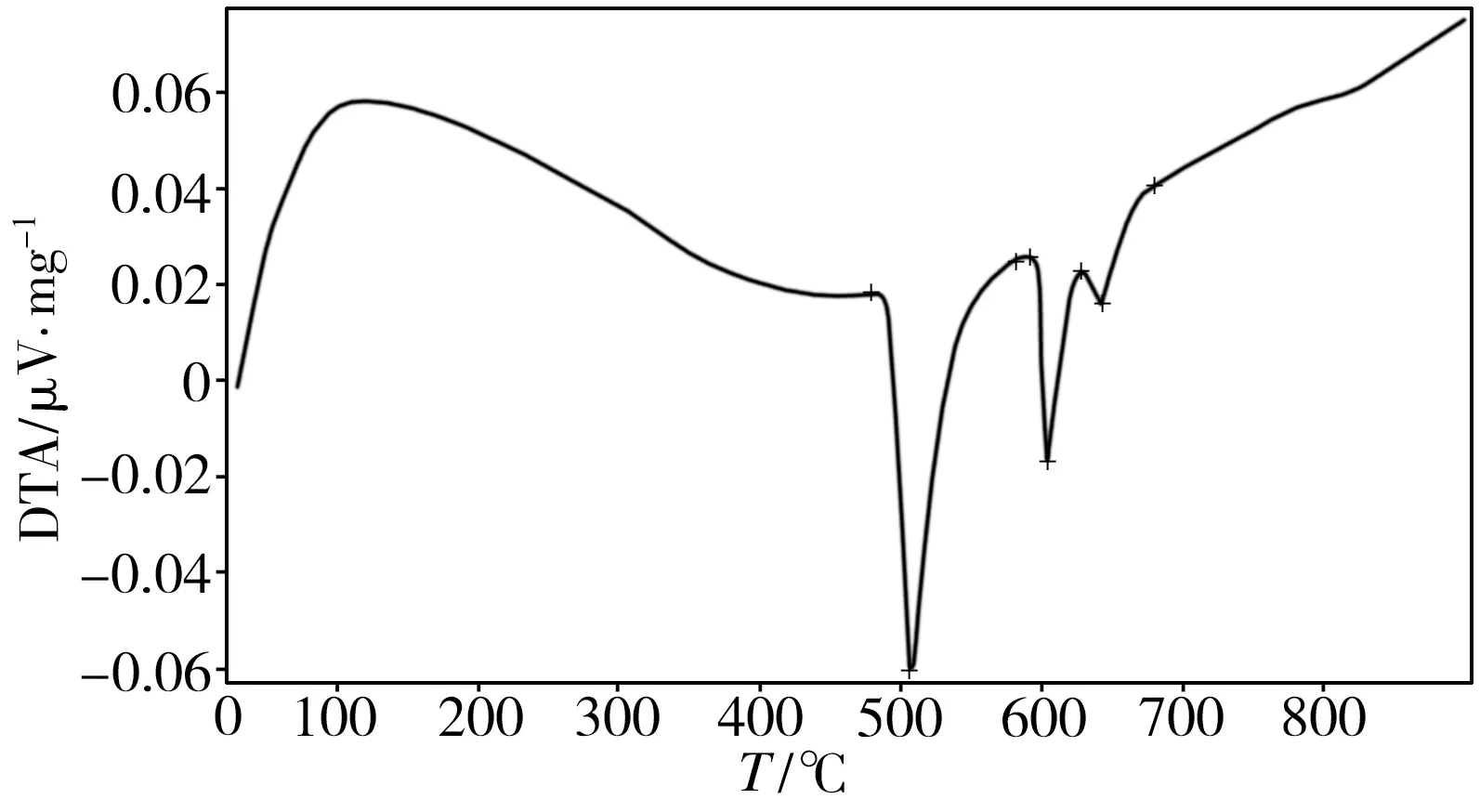

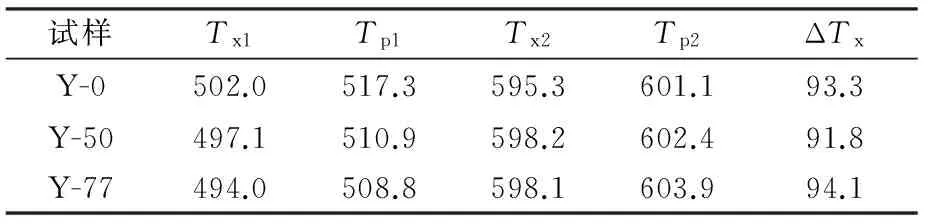

所制Fe71.4-ySi13B9.6Mo2Cr1Cu1P2Yy(y=0、0.0050、0.0077)非晶合金条带的DTA曲线如图1所示,其晶化温度参数如表1所示。从图1中可以看出,Y-0、Y-50、Y-77试样的DTA曲线基本相似,都有三个强弱不等的晶化放热峰,表明其晶化放热情况大致相同,其中第一个放热峰为最强晶化峰,对应α-Fe(Si)相的析出,第二个放热峰对应FeB相的析出,由此表明,非晶合金条带在连续升温过程中均发生了多级晶化行为。从表1中可以看出,随着稀土Y含量的增加,非晶合金条带初始晶化温度Tx1、第一个晶化峰峰值温度Tp1逐渐降低,而第二个晶化峰的起始晶化温度Tx2、峰值温度Tp2均有所升高,两个放热峰之间的起始晶化温度差ΔTx最小值仍有91.8 ℃,表明所制非晶合金具有较宽的退火温度区间,退火工艺性能较好。

(a)Y-0

(b)Y-50

(c)Y-77

图1 非晶合金条带试样的DTA曲线

Fig.1 DTA curves of amorphous alloy ribbon samples

表1 非晶合金条带试样的晶化温度参数(单位:℃)

Table 1 Crystallization temperature parameters of amorphous alloy ribbon samples

试样Tx1Tp1Tx2Tp2ΔTxY-0502.0517.3595.3601.193.3Y-50497.1510.9598.2602.491.8Y-77494.0508.8598.1603.994.1

2.2 稀土元素Y对Fe71.4Si13B9.6Mo2Cr1Cu1P2合金磁性能的影响

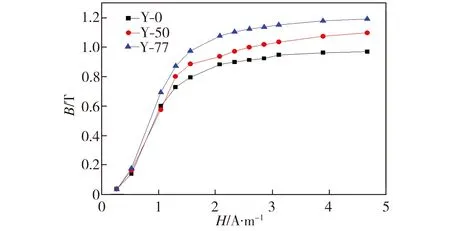

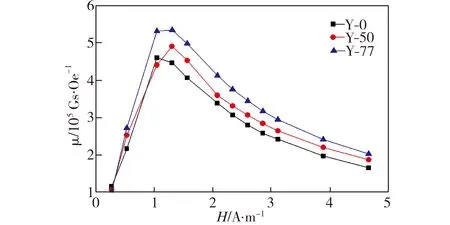

所制Fe71.4-ySi13B9.6Mo2Cr1Cu1P2Yy(y=0、0.0050、0.0077)非晶合金铁芯晶化后的磁化曲线和磁导率曲线分别如图2和图3所示。从图2中可以看出,合金的磁感应强度随着磁场强度的增加迅速上升,而后逐渐趋于饱和,当外场强度H=4.665 A/m时,Y-77试样的饱和磁感应强度达到1.192 T;从图2中还可以看出,所制合金的磁感应强度随着稀土元素Y含量的增加而增大,三种试样的饱和磁感应强度大小顺序为:Bm(Y-77)>Bm(Y-50)>Bm(Y-0)。从图3中可以看出, Y-50和Y-77试样的磁导率明显大于Y-0试样的磁导率,而且试样中稀土元素Y的含量越高,其磁导率μ越大,其中Y-77试样最大磁导率μm为5.5×105Gs/Oe。

图2 非晶合金铁芯晶化后的磁化曲线

Fig.2 Magnetization curves of amorphous alloy cores after crystallization

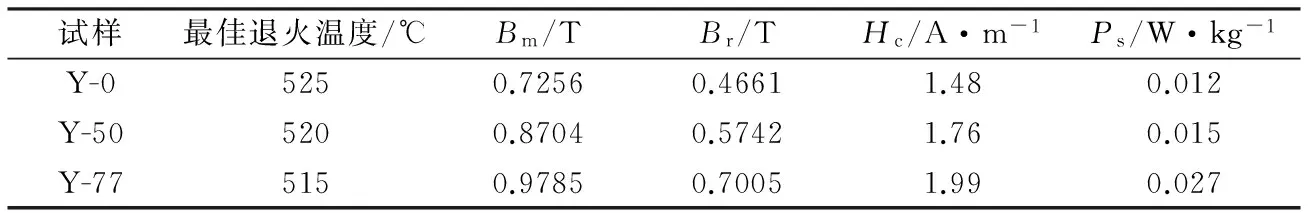

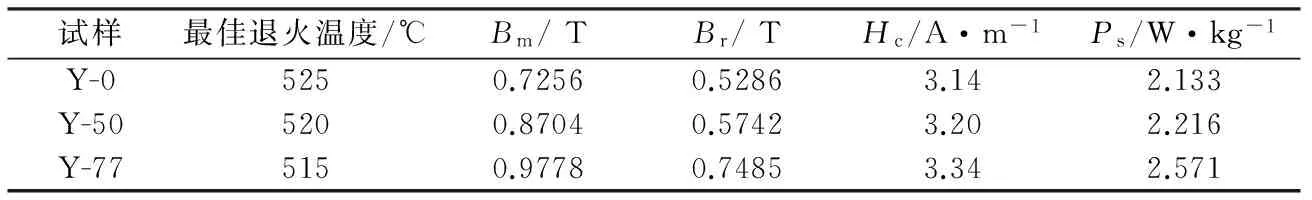

退火晶化后的环状铁芯在50、1000 Hz下的软磁性能分别如表2和表3所示。由于退火温度的选择对铁基纳米晶合金的软磁性能影响很大,本实验退火温度范围为510~550 ℃,退火时间为30 min,退火后环状铁芯是纳米晶状态。从表2和表3中可以看出,与试样Y-0相比,Y-50和Y-77试样的最佳退火温度分别下降了5、10 ℃;在不同频率下,稀土元素Y的添加都能明显提高铁芯的饱和磁感应强度Bm和剩余磁感应强度Br。从表2和表3中还可以看出,非晶合金的矫顽力Hc和损耗Ps随着稀土元素Y含量的增加而有所增大,这是由于Y的氧化物质点对磁畴壁的钉扎作用,使得磁畴的转动变得困难[13]。

图3 非晶合金铁芯晶化后的磁导率曲线

Fig.3 Magnetic permeability curves of amorphous alloy cores after crystallization

表2 退火晶化后的环状铁芯在50 Hz下的软磁性能

表3 退火晶化后的环状铁芯在1000 Hz下的软磁性能

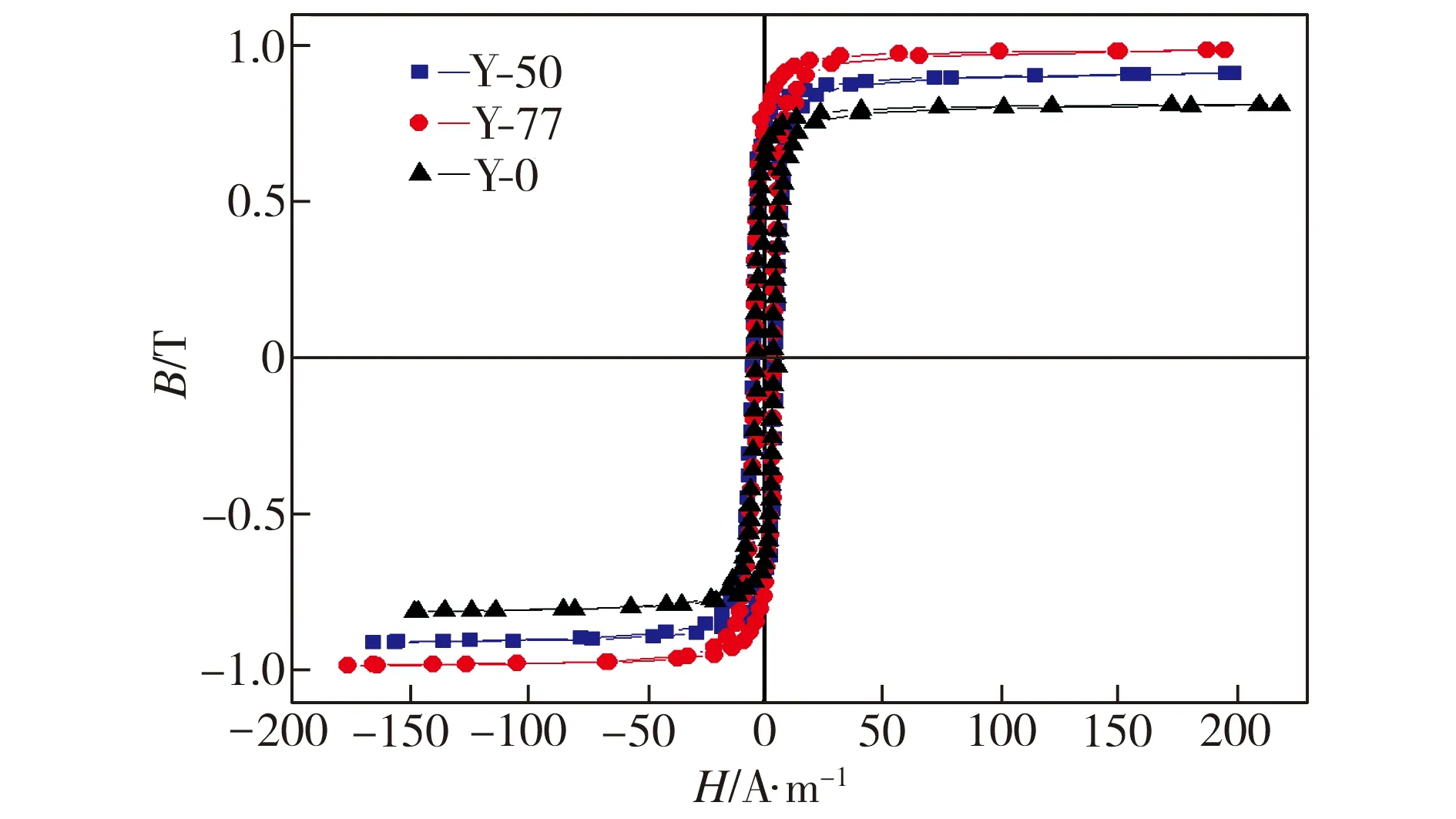

图4为退火晶化后的环状铁芯在频率为1000 Hz、外场强度为200 A/m的条件下测得的磁滞回线。从图4中可以看出,Y-0 、Y-50、 Y-77试样的饱和磁感应强度分别为0.81、0.91、0.98 T,由此表明,随着稀土元素Y含量的增加,试样的饱和磁感应强度逐渐增大。这是因为,在大气环境下,制备的合金带材中含有大量易于氧化的Mo、P等元素,且采用的原料为工业生产原料,如钼铁、硼铁、磷铁等,故容易形成较多的氧化物夹杂,而添加稀土元素Y能够降低钢液中氧化物杂质含量[14],净化钢液和改善钢液的流动性,对顺利喷制合金带材有明显作用;同时添加稀土元素Y能够提高带材表面质量,从而提高铁芯的叠片系数,从而使退火晶化后的铁芯整体表现出来的饱和磁感应强度Bm增加。

值得说明的是,图4中显示的合金饱和磁感应强度Bm值低于从图2中磁化曲线上体现出来的Bm值,这是由于两种测量方法不一样所导致的。图2中的磁化曲线是由HT35铁芯测量仪所测量的输入电流I和输出感应电动势V经过公式换算而得到的,相对来说,测量过程方便、简单,但数据精确度相对较低,磁感应强度的计算已经除去了叠片系数,体现的是合金的磁感应强度,而图4中的磁滞回线是采用TYU-2000M型软磁性能测量仪测量所得,测量磁感应强度时没有考虑叠片系数的影响,体现的是铁芯的磁感应强度,而不是合金的磁感应强度值。

图4 退火晶化后的环状铁芯的磁滞回线

Fig.4 Hysteresis loops of amorphous alloy cores after crystallization

3 结论

(1) 采用单辊甩带法,在大气环境下制备了Fe71.4-ySi13B9.6Mo2Cr1Cu1P2Yy(y=0、0.0050、0.0077)合金条带,并将其绕制成环状铁芯。随着稀土元素Y含量的增加,合金条带的初始晶化温度逐渐降低,与没有添加稀土元素Y的试样相比,其最佳退火温度下降了5~10 ℃。

(2)添加稀土元素Y可提高合金的磁导率和磁感应强度,其中,当y=0.0077时,所制合金的最大磁导率为5.5×105Gs/Oe,饱和磁感应强度达到1.192 T;所制合金的矫顽力和损耗随稀土元素Y含量的增加均有所增大。

[1] 张延忠,年素珍. 新型的高起始磁导率低矫顽力低铁损铁基非晶态合金[J].仪表材料,1990, 21(4): 238-242.

[2] Petzold J. Advantages of softmagnetic nanocrystalline materials for modern electronic applications[J]. Journal of Magnetion and Magnetic Materials, 2002, 242-245: 84-89.

[3] 陈国钧,涂国超,桑灿,等. Finemet型FeCuNbSiB系纳米软磁合金的发展和产业化[J]. 磁性材料及器件, 2004, 35(2):9-13.

[4] Hu Jifan, Jiang Minhua, Qin Hongwei, et al. Magnetic properties of as-quenched Fe-Cu-Mo-Si-B nanocrystalline ribbons[J]. Materials Science and Engineering A, 2007,449-451:371-374.

[5] Wang A D, Men H, Shen B L, et al. Effect of P on crystallization behavior and soft-magnetic properties of Fe83.3Si4Cu0.7B12-xPxnanocrystalline soft-magnetic alloys[J]. Thin Solid Films, 2011,519(23):8283-8286.

[6] Akihiro Makino, Teruo Bitoh, Akihisa Inoue, et al. Nb-poor Fe-Nb-B nanocrystalline soft magnetic alloys with small amount of P and Cu prepared by melt-spinning in air[J]. Scripta Materialia, 2003,48(7): 869-874.

[7] 刘群先, 王新林, 陈占恒. FeCuNbSiB-La非晶软磁合金的静态磁性能[J].稀土,1997,18(5):41-43.

[8] 蒋达国,朱正吼,宋晖. 稀土改性非晶带材的制备与软磁性能研究[J].热加工工艺,2006,35(24):4-7.

[9] 李福山,乔祎,张涛,等. 新型(Fe,Co)-Zr-RE-B非晶合金的热稳定性和磁性[J]. 稀土,2005, 26(3): 35-38.

[10]刘凤芹,兰荣鑫,李晓雨. 退火温度对铁基纳米晶带材伏安特性的影响[J]. 磁性材料及器件, 2013, (2): 56-57.

[11]王全保. 新编电子变压器手册[M]. 沈阳: 辽宁科学技术出版社, 2007.

[12]赵凯华, 陈熙谋. 电磁学[M]. 北京: 高等教育出版社,2003.

[13]袁子洲,张大鹏,陆叶,等. 稀土Y对Co43Fe20Ta5.5-B31.5合金的非晶形成能力及性能的影响[J]. 稀有金属材料与工程, 2009,38(1): 138-142.

[14]陈义明,甘章华,王锦林. 稀土元素在非晶合金中的应用[J].材料导报, 2010, 24(S):495-498.

[责任编辑 张惠芳]

Effects of rare-earth yttrium on crystallization and magnetic properties of Fe71.4Si13B9.6Mo2Cr1Cu1P2nanocrystalline alloy

DaiMingjie,XuLiming,ZhouHuanhua,GanZhanghua,LuZhihong,LiuJing

(State Key Laboratory of Refractories and Metallurgy, Wuhan University of Science and Technology, Wuhan 430081, China)

Fe71.4-ySi13B9.6Mo2Cr1Cu1P2Yy(y=0、0.0050、0.0077) amorphous alloy ribbons were prepared by a single-roller melt spinner in atmospheric environment. The effects of Y addition on the crystallization and magnetic properties of the Fe71.4Si13B9.6Mo2Cr1Cu1P2alloy were studied by differential thermal analysis,HT35 core measuring instrument and soft magnetic property measurement instrument. The results show that with increasing content of Y, the initial crystallization temperature decreases .Compared with the sample without Y addition, the best annealing temperature decreases by about 5~10 ℃. The addition of Y can improve the maximum permeability and saturation magnetic induction intensity of the alloy. Wheny=0.0077, the maximum permeability of the alloy is 5.5×105Gs/Oe and the saturation magnetic induction intensity of the alloy can reach 1.192 T. However, coercive force and core loss of the alloy both see a slight increase.

Fe-based amorphous alloy; rare earth element Y; crystallization property; magnetic property

10.3969/j.issn.1674-3644.2017.02.004

2016-11-03

国家自然科学基金资助项目(11574242).

戴明杰(1989-),男,武汉科技大学博士生. E-mail:daimingjie_wh@163.com

甘章华(1975-),男,武汉科技大学教授,博士. E-mail: gumpgzh@aliyun.com

TM271+.2

A

1674-3644(2017)02-0101-04