FANUC-15i数控系统5坐标控制功能在维修中的应用

席勇,潘海兰

(中航飞机西安飞机分公司,陕西西安710089)

FANUC-15i数控系统5坐标控制功能在维修中的应用

席勇,潘海兰

(中航飞机西安飞机分公司,陕西西安710089)

针对5坐标数控机床的5轴头在安装、维修过程中所产生的几何精度误差,利用FANUC-15i数控系统5坐标控制功能中的5坐标补偿功能进行补偿,以解决由于5轴头几何精度误差所导致的零件加工精度误差。同时介绍5轴头相关几何精度的测量办法。

FANUC 15i;五坐标控制功能;五坐标补偿功能

0 前言

在航空、航天、船舶等机械加工领域,5坐标数控机床在复杂零件的加工中得到了广泛应用。一台5坐标机床具备良好的5轴几何精度,且数控系统具备高精度的5轴控制精度是保证复杂零件加工精度必不可少的前提条件。但5坐标机床在实际使用过程中,5轴头的几何精度在安装、维修过程中会产生误差,并随着使用年限的增加而逐渐降低。5轴头几何精度降低后,通常采用2种方法进行修复,机械修复和数控系统补偿。前一种方法可较彻底的解决,5轴头几何精度下降问题,但一次性投入成本较高,一般在几何精度严重下降时使用;后一种方法依赖于数控系统是否具备5坐标补偿功能,若数控系统不具备该功能,则需要在后置处理中进行相应的调整,一般在几何精度下降较小时使用。

为了使数控系统更好的完成对5坐标机床的运动控制,提升数控系统与机械结构之间的匹配性,世界上主要的数控系统生产商不断完善、改进其数控系统的5坐标控制功能。FANUC公司的15i系列数控系统相比之前的15系列数控系统,5坐标控制功能更加完善,降低了数控机床在后置处理时的处理难度,更为用户在5坐标机床的日常维修中提供了一些便捷的维修方式。

1 5坐标补偿的原理

在进行5坐标几何精度补偿之前,维修者需首先理解数控系统五坐标补偿的原理。以5坐标机床几何精度检测项目中的C轴旋转中心和主轴旋转中心同心度为例进行说明。

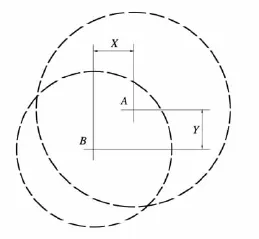

如图1所示,其中A点为C轴旋转中心,B点为主轴旋转中心,在机械精度良好的情况下,则图中X=0,Y=0,即两旋转中心完全重合。但5轴头随着使用年限的增加,图中A点和B点会逐渐不重合,即X>0,Y>0,其结果将导致刀尖在实际使用过程中的轨迹偏离理论加工轨迹,即零件外形尺寸产生误差。

数控系统的五5坐标补偿功能即可解决上述问题。在机床加工零件之前,将图1所示的A点和B点之间的偏差值X和Y输入数控系统,数控系统会在插补运算时自动对上述偏差值进行计算,以保证刀尖的运行轨迹和实际编程轨迹吻合。

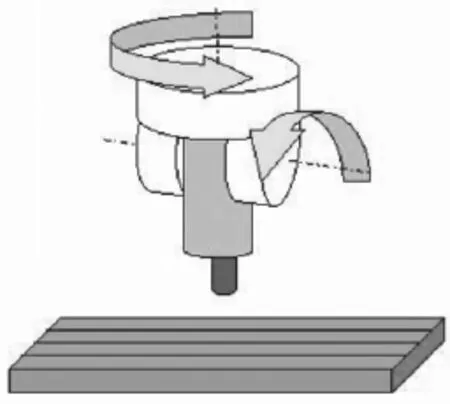

2 5轴头的机械结构形式

5坐标机床根据3个直线坐标X,Y,Z有A,B,C的3个旋转坐标与之对应。根据加工对象的不同,3个旋转坐标两两进行组合,组成5轴加工头。常见的5轴头形式有C/A,C/B,A/B等结构形式(图2),字母的先后顺序决定了那个旋转轴为主导轴。在一些特殊加工场合,5坐标机床也可采用转台的形式组成5坐标形式(图3)。在FANUC 15i数控系统中配置五坐标关系时,数控系统的内部配置必须和数控机床5坐标机械配置形式完全一致,这是保证数控系统进行正确插补运算的关键。

在进行5坐标补偿之前,维护者必须确定5轴头的结构形式,这是进行5坐标补偿工作前进行几何测量的前提条件。

图1 C轴和主轴旋转中心空间关系

3 FANUC-15i数控系统的5坐标配置

如前所述,为保证数控系统对5坐标数控机床的正确控制,在FANUC 15i数控系统中进行5坐标配置时,必须保证和机械结构完全一致。以C/A5轴头结构形式为例(图2)。

图2 C/A结构5轴头

刀具坐标方向Z轴;坐标配置X,Y,Z,A,C;旋转坐标A,C;主旋转坐标C。根据此配置,在FANUC-15i系统参数中进行设置,见表1。

4 FANUC-15i数控系统的5坐标补偿功能

4.1 主轴中心线相对C轴中心线的同心度误差补偿

4.1.1 误差测定方法

(1)保证主轴径向跳动,A,C轴0°位置满足几何精度要求。

(2)在C轴0°时将检测芯棒装到主轴上,在芯棒的X,Y方向分别放置一块百分表,并将百分表调零。

(3)取消FANUC-15i系统的5坐标联动模式。

(4)将C轴在0~315°的范围内每45°旋转1次,并分别记录2块百分表的测量数值(图4)。

(5)测量完成后,分别将C轴0°和180,45°和225°,90°和270°,135°和315°在X,Y方向的测量值相加并除以2。

(6)对上述在X,Y方向的数值求平均值,从而得出C轴旋转中心和主轴旋转中心在X,Y方向的平均偏差值。

4.1.2 FANUC-15i同心度补偿方法

在FANUC-15i系统的5坐标补偿功能中,参数7519用于进行C轴和主轴同心度的补偿,该参数主要用于沿刀具坐标方向的长度补偿功能,用于设置从第一旋转轴至第二旋转轴的矢量误差。

(1)根据在4.1.1中测定的C轴和主轴同心度在X,Y方向的平均偏差值,按照百分表放置的位置,判断测误差值的方向,将同心度在X,Y方向的误差值输入FANUC 15i系统参数7519相应的位置之中(图5)。

(2)将数控机床返回参考点后,在EDIT模式下执行G43.4,使数控系统置于五坐标联动模式。

(3)按4.1.1中(2)~(3)步骤所示方法进行测量,对补偿效果进行校验。

图3 C/A转台结构

表1 FANUC 15i 5轴配置参数表

图4 同心度误差测量图示

4.2 主轴中心线相对A轴旋转中心线的误差补偿

在5坐标机床的5轴头安装、维修过程中,主轴中心线和A轴的旋转中心线在Y轴方向会出现不重合的现象。在FANUC-15i的 5坐标控制功能中提供了针对这一现象的误差补偿功能。

图5 参数7519设置界面

在FANUC-15i的5坐标补偿功能中,参数7520主要用于上述误差的补偿。该参数主要用于沿刀具坐标方向设定主轴旋转中心的补偿矢量。误差值的测量方法如下。

(1)保证主轴径向跳动,A,C轴0°位置满足几何精度要求。

(2)在主轴上安装一根标准芯棒(长度300 mm)用于误差测量。

(3)如图6所示,将A轴分别旋转至0°,90°,-90°,根据FANUC-15i系统的坐标显示值分别测量并计算出图中所示L1,L2,L3,L4的数值。

(4)根据L1,L2,L3,L4的测量值按以下公式分别计算出当A轴在90°,-90°时的主轴中心线相对A轴旋转中心线的偏差量可用式(1)和式(2)计算,式中E1,E2表示A轴90°,-90°时主轴中心线相对A轴旋转中心线误差量。

图6 主轴相对A轴误差

(5)将步骤(4)中所求得的E1,E2求平均值后输入FANUC-15i 5坐标补偿参数7520的Y轴位置(图5)。

4.3 主轴端面至A轴旋转中心的距离补偿(转心距)

转心距对于5坐标机床而言是一个非常重要的技术参数,其不同于我之前所列举的两种补偿情况。5轴头的机械结构决定了刀具的安装基准面至A轴的旋转中心有一定的距离,在数控系统的五坐标控制功能中必须对这一段距离进行处理;此外,5轴头安装维修后,该距离也会发生变化。FANUC 15i系统5坐标控制功能中的系统参数7548用于转心距的补偿。

转心距的具体数值可根据5.2中所测得的L1,L2,L3,L4进行计算,公式见(3)和(4)。

式中E3,E4表示A轴90°,-90°时所测得的转心距长度,L5表示检测芯棒的长度,D1表示检测芯棒的直径。

则转心距的数值等于90°和-90°所测数值E3,E4的平均值。将该数值输入FANUC 15i系统参数7548中即可完成转心距补偿。

5 结语

FANUC-15i数控系统提供了丰富的5坐标补偿功能,为5坐标机床的5轴头维修提供了更多的解决方案。补偿功能的应用,对FANUC公司最新数控系统的5坐标补偿功能,也具有实际借鉴意义。

[1]FANUC Series 15i MODEL A PARAMETER MANUAL.B-63330 EN/03[M].JAPAN,FANUCLTD,1999.

[2]张策,高斯脱等,机床实验的原理和方法[M].北京:机械工业出版社,1986.

〔编辑 利文〕

TP273

B

10.16621/j.cnki.issn1001-0599.2017.03.19

——目镜套筒