起重机滑轮轮槽磨损及其检验检测

于 斌 上海铁路局科研所

随着我国科学技术不断发展,起重机的出现改变了传统人力劳作的工作模式。但我国起重机制造技术起步相对较晚,与发达国家相比还存在诸多问题,严重影响我国工业化发展进程。虽然起重机的工作方式比较单一,但内部结构极为复杂,滑轮和钢丝绳同样如此,在长时间应用过程中,起重机的滑轮轮槽常常会出现磨损问题,严重影响起重机的整体应用质量。起重机滑轮主要是由动滑轮和定滑轮组成的整体结构,能够极大的降低人力投入量,并且能够有效改变力的方向。在实际应用过程中,动滑轮被两根钢丝绳卷绕,也就是每根钢丝绳上会承担物体重量和动滑轮重量。因此,研究起重机滑轮轮槽磨损问题需要以此为依据开展。

1 起重机滑轮的工作机理

滑轮系统作为起重机运行的重要组成部分,对于起吊重物起着关键作用。在实际应用过程中由于使用情况有所差异,因此需要进行更有效的设定。通常情况下,可以将滑轮系统分为定滑轮、动滑轮和滑轮组。从本质上分析,定滑轮的工作机理就是等臂杠杆,可以改变力的方向。定滑轮的工作机理就是起到杠杆作用和传动力作用,其出现的动力、阻力与滑轮半径相同。根据杠杆平衡原理我们能够了解定滑轮并不省力,主要是起到整个系统的协调作用。动滑轮从本质上来说就是动力臂为阻力两倍的杠杆,这样理论上就可以降低50%的力,但需要改变滑轮的距离,通常情况下多延伸出一倍的距离。可见,动滑轮的主要运行机理就是调整动力臂和阻力臂间的二者关系,这样就能够降低力的消耗量。

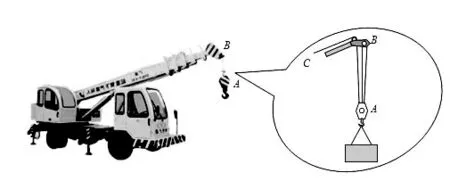

而滑轮组主要利用钢丝绳来升降物体,虽然通过滑轮组能够有效降低起重的时间,但也加大了重物的移动距离,所以起重机的吊梁才会设置的较长。从本质上来说滑轮就是杠杆的一种变形,是一种典型的杠杆类施工机械。在实际应用过程中主要是将一定数量的定滑轮和动滑轮进行多元化组合来形成最优配置,从而构成有效的滑轮组。总之,应用滑轮组不仅能够大大节省升降力度,还能够改变方向(见图1)。

图1 起重机滑轮系统

2 起重机滑轮轮槽磨损研究

在起重机滑轮实际工作情况当中,由于在升降过程中需要同时承受钢丝绳力的作用,并且在工作一段时间后,滑轮绳槽就会产生疲劳摩擦损耗问题,因此需要对滑轮轮槽进行研究,并制定合理的解决方案,为后续起重机的应用奠定基础。

2.1 滑轮疲劳寿命解析

初装滑轮疲劳寿命研究主要包含以下几点:第一,滑轮在不同接触力下的疲劳循环次数;第二,滑轮淬火层磨损下应对不同接触力的疲劳循环次数。当滑轮轮槽出现压痕时,会在钢丝绳力的作用下,会使钢丝绳在轮槽内的压痕中不断摩擦,在急速的摩擦中会使轮槽凸起部分逐渐被磨平,从而形成光滑的轮槽表面;第三,初装换轮疲劳寿命计算;第四,滑轮淬火层被钢丝绳磨平后再次出现压痕的时间。

2.2 滑轮压痕失效分析

滑轮压痕由于在不断磨平再出压痕需要一个周期,但是在一定程度后,就会导致滑轮压痕失效,其主要因素为:第一,滑轮压痕裂纹产生和拓展。由于滑轮轮槽在力的循环作用下,会出现出塑性形变问题,并且在滑轮轮槽表面留下一定的印痕,并在多次循环往复后,会导致轮槽表面逐渐出现软化或硬化问题,从而导致塑性形变在统一系列平面出现多次运动,从而在轮槽中形成一块滑移带;第二,滑轮槽表面循环磨损机理。由于在起重机工作过程中,在吊起物体的一瞬间物体就会出现摇动情况,这时的钢丝绳和滑动也会在一定程度上形成摆动,一旦与轮槽表面进行接触,就会产生相应的摩擦,从而造成轮槽磨损问题。再加上起重机在吊运过程中能够转换方向,进一步提高了磨损程度。

3 防治滑轮轮槽出现压痕的主要措施

3.1 加强钢丝绳缠绕控制

通过加强对钢丝绳缠绕系统运动学和动力学研究,能够明确滑轮绳槽表面的承受重力,在迅速运动的过程中所产生的接触应力是均匀运动的1~2倍。因此,在起重机实际应用过程中,需要控制加速度,这样能够有效降低滑轮承受的冲击负荷,并且能够在吊运过程中降低点动操作频率,从而降低滑轮、钢丝绳与轮槽的摩擦系数。

3.2 加强钢丝绳与滑轮的接触应力

通过对钢丝绳和滑轮的作用机理研究可知,由于起重机在实际工作中,滑轮槽底部会承受到非常大的应力,并且在钢丝绳的交变作用下,导致滑轮槽出现疲劳磨损问题,从而形成滑轮压痕。因此,需要作业人员在实际操作过程中,能够降低滑轮槽表面的接触应力,并根据表层安装以及钢丝绳直径衬垫更换调整,来对整个滑轮组系统进行改良工作。这样就能够进一步加强钢丝绳和滑轮的接触应力,减少与滑轮槽之间的摩擦。

3.3 定期更换润滑脂

通过分析滑轮槽表面磨损机理可以发现,待到滑轮槽出现磨损之后,由于磨损掉落下来的杂质会融入到润滑脂当中,这样就会提高钢丝绳和滑轮槽之间的阻力,从而提高磨损程度,基于此,可以在磨损程度达到一定标准后,及时更换润滑脂,这样就能够有效降低磨损消耗。

4 起重机滑轮轮槽磨损的检测方案

在对起重机滑轮轮槽进行检查过程中,需要注意以下几点:

(1)在滑轮组正常的情况下,通过人力就能够掰动滑轮,如果用手无法掰动滑轮,则说明磨损比较严重。

(2)需要定期对轴上的润滑油槽和油孔中杂质进行清除,分析油孔和轴承间隔套上的油槽是否安装正确。

(3)如果在检查过程中发现滑轮上出现裂痕问题,需要及时更换滑轮或不再使用,否则容易造成严重的意外事故。

(4)检测滑轮槽和绳径之间的比例关系,通常情况下滑轮槽直径在绳径的1/3以内。

(5)起重机零件安装工作必须要按照相关标准进行。

(6)对起重机各个滑轮进行清理工作,观测滑轮的具体磨损状况,如果部分滑轮出现磨损问题但不至于报废,则需要时刻关注滑轮的使用状况,一旦磨损加剧则需要立即更滑滑轮。同时,有些滑轮需要重铸再投入运行,如果是铁质的滑轮出现裂缝问题则不能进行焊接再使用,需要直接报废,这样才能够全面发挥滑轮组的积极作用,同时也能够为起重机工作情况提供有效依据。

(7)在滑轮组检测过程中,需要保障滑轮和钢丝绳的接触灵活性,并在二者的表层具备一定的润滑效果。同时,也要保障轮槽的平滑度,轮槽内不能出现裂纹问题,钢丝绳不能有所损害,其磨损程度也必须要在允许范围内,否则立即更换。

(8)在滑轮和钢丝绳检测中,为了能够保障滑轮和钢丝绳的有效性,需要保障钢丝绳的直径在16mm以上、28mm以内,并且相应尺寸也需要根据起重机实际工作要求进行选择。

5 结束语

综上所述,起重机在当今社会生产中有着重要的地位,不仅能够提高工作效率,同时也能够降低人力投入。本文以起重机滑轮轮槽磨损问题作为探究基础,分析了起重机滑轮的工作机理、起重机滑轮轮槽磨损机理、防止轮槽压痕措施、轮槽磨损检测等,旨在降低起重机滑轮轮槽磨损度,提高起重机应用的安全性。

[1]田志文.铸造起重机滑轮体磨损分析[J].河南科技,2016,23:108-109.

[2]奚念荪.塔式起重机滑轮钢丝绳防跳槽装置的合理设置[J].建筑施工,2005,08:50-51.

[3]林汉丁.串联在移动式起重机滑轮组上的吊钩偏角检测装置 [J].建设机械技术与管理,2017,3004:65-67.

[4]王基月,赵豪杰,李伟.起重机起升滑轮轴承损坏原因及改进措施[J].工程机械与维修,2016,07:44-45.