定向井S135钢级钻杆刺漏失效机理

赵景芳,宋林松,马龙才,龚丹梅,袁鹏斌,余世杰

1.中海油田服务股份有限公司,河北三河 065201

2.上海海隆石油管材研究所,上海 200949

3.海隆石油工业集团,上海 200949

定向井S135钢级钻杆刺漏失效机理

赵景芳1,宋林松1,马龙才1,龚丹梅2,袁鹏斌3,余世杰2

1.中海油田服务股份有限公司,河北三河 065201

2.上海海隆石油管材研究所,上海 200949

3.海隆石油工业集团,上海 200949

对某定向井20根钻杆刺漏情况进行了调研,基于宏观观察、理化特性分析、钻杆内涂层质量评价、钻杆加厚过渡带应力及内流场分析和井眼全角变化率分析,对刺漏钻杆进行了失效机理研究。结果表明,钻杆内涂层局部厚度严重不足降低了钻杆疲劳寿命;钻杆内加厚过渡带消失区域同时存在应力集中和内流场冲击漩涡,是疲劳形核萌生的择优区域;造斜段井眼全角变化率突变严重超标,使钻杆承受较大的拉、弯复合载荷,因此,内外因素综合作用最终导致多根钻杆刺漏失效。最后针对此类钻杆刺漏失效,从钻具质量要求和现场使用角度给出了预防建议。

钻杆;刺漏;井眼全角变化率;失效分析

近年来,随着石油装备的发展,API石油钻杆的生产质量已达到较高水平。钻杆加厚结构、螺纹结构、内涂层等的改进,大幅度提高了钻杆使用寿命[1]。但钻具由于疲劳发生刺漏失效的事故仍时有发生,给油田用户造成了严重的经济损失[2-5]。为深入研究钻具疲劳刺漏机理,给石油钻具疲劳寿命评估技术的研究奠定理论基础,对近期某定向井在钻井过程中连续发生20根S135钢级钻杆刺漏失效事故进行分析。

1 失效概况

某浅海定向井,设计井深4 788 m,作业区水深88.88 m,转盘面海拔高度46.62 m,侧钻窗口位于井深855~860.7 m。钻进时钻杆平均转速为77~81 r/min。该井共有20根钻杆刺漏,均为一级钻杆,规格为φ127 mm×9.19 mm,S135钢级,内加厚,刺漏位置基本位于加厚过渡带消失区域。

钻杆刺漏的统计结果为:在600~1 000 m井段钻杆刺漏14根;1 000~1 500 m井段钻杆刺漏6根,即大部分钻杆刺漏发生在上部井段。

2 失效钻杆理化特点分析

2.1 样品宏观观察

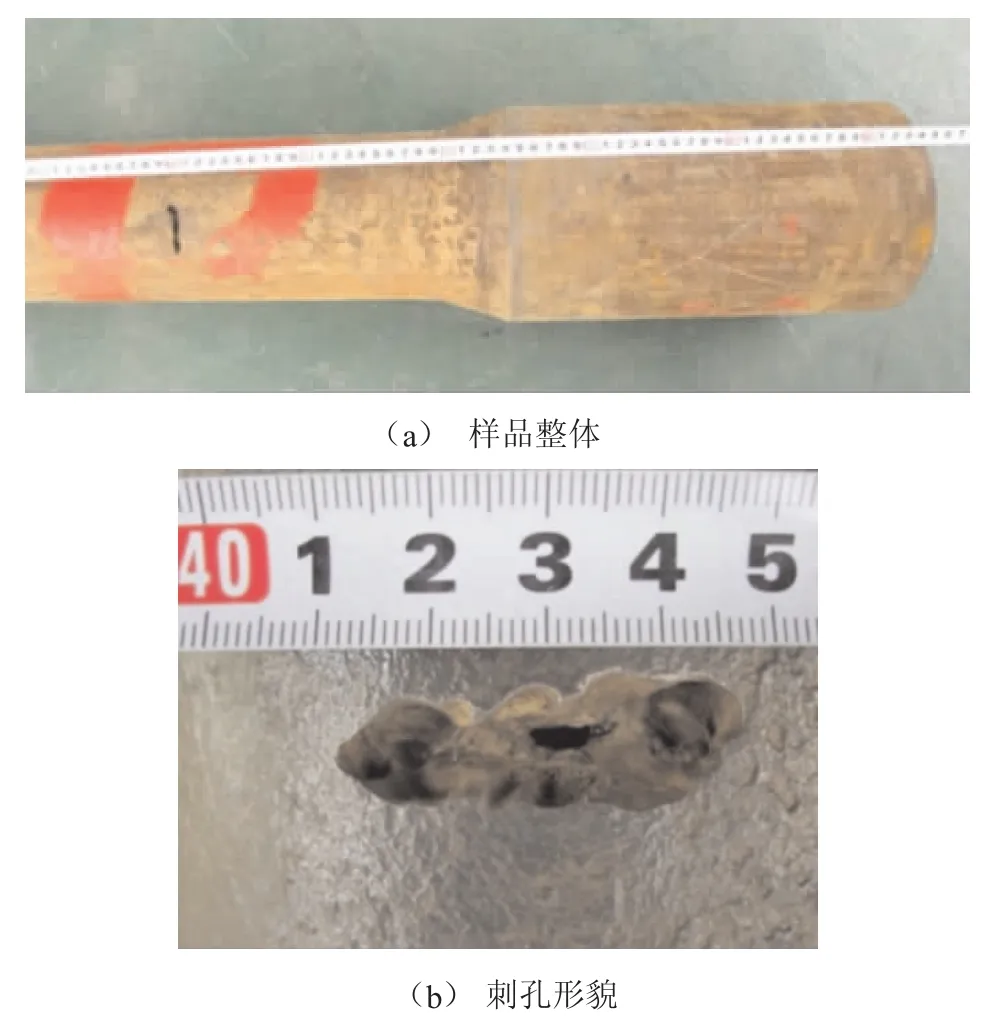

随机取其中一根刺漏钻杆为样品进行测试分析,其形貌见图1。刺孔位置位于距接头密封面约550~600 mm区域,刺孔呈不规则椭圆形,刺漏部位外壁无卡瓦咬痕。将样品剖开,测量内加厚区尺寸,内加厚平行段长度为95.5 mm,过渡带长度约为93 mm。

图1 失效样品宏观形貌

2.2 拉伸及冲击试验

按照ASTM A370-2012《钢制品机械测试的标准试验方法和定义》,在刺孔附近取板状拉伸试样和7.5 mm×10 mm×55 mm冲击试样,在室温下进行试验,试验结果与API 5DP-2009标准[6]对比见表1,从表1可以看出,失效钻杆的拉伸性能、冲击功均符合标准要求。

表1 失效样品拉伸及冲击试验结果

2.3 金相和化学成分分析

在样品刺孔附近取样,采用直读光谱仪按照ASTM E415-08标准进行化学成分分析,结果表明失效样品化学成分均符合API5DP-2009标准对钻杆管体的要求。在刺孔附近沿横向取金相试样,进行显微组织观察,样品金相组织为均匀的回火索氏体。沿纵向取金相试样进行非金属夹杂物评级,结果为A(硫化物)1.0、Be(氧化铝粗系)1.5、B(氧化铝细系)1.0、D(球状氧化物)1.0,非金属夹杂物均在正常要求范围之内。

2.4 涂层质量分析

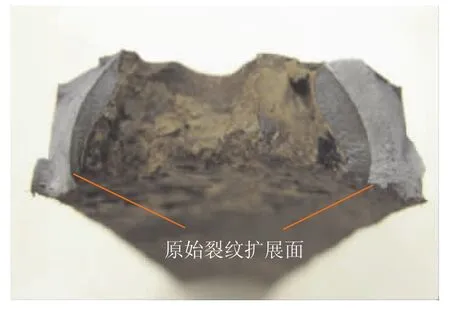

钻杆内涂层可有效防止钻杆内壁产生腐蚀。将失效样品剖开后,观察发现部分内壁涂层已经遭到破坏,见图2(a),且加厚过渡带处涂层脱落严重,加厚过渡带及其附近管体的涂层呈圈状分布,涂层与涂层之间的交界处已起泡脱落,见图2(b)。将失效样品刺孔压开,观察发现刺孔呈内宽外窄的形貌,见图3,刺孔中间为泥浆冲刷形貌,两侧为原始裂纹扩展面,可以推断,该样品裂纹起源于内壁并向外扩展、穿透而形成刺孔。

图2 失效样品内壁形貌

图3 刺孔压开后断口形貌

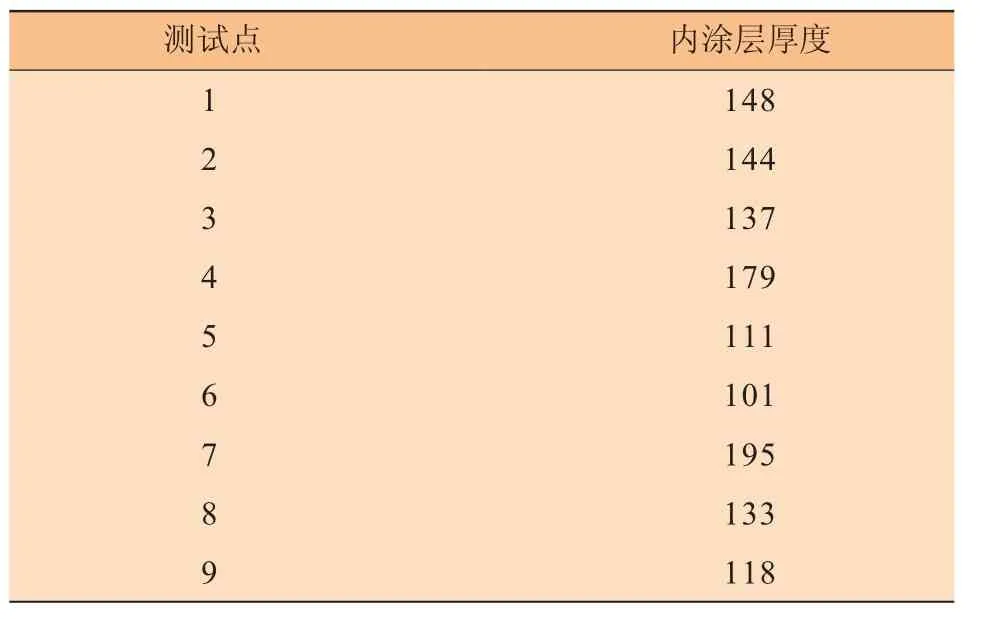

在失效样品管体涂层不均匀处取纵向金相试样,观察涂层截面质量,发现涂层内部存在少量气泡,见图4。涂层厚度测量结果见表2。

从表3可以看出涂层厚度不均匀,且局部厚度不符合SY/T 0544-2010《石油钻杆内涂层技术条件》的要求((200±50)μm)。钻杆内涂层局部涂装质量较差,大大降低了涂层整体性能,在钻杆钻井过程中,内壁局部涂层厚度不足区域将首先起泡、脱落,暴露出的钻杆基体与钻井液形成“大阴极小阳极”的电化学腐蚀,产生点蚀坑,形成腐蚀疲劳源,降低钻杆的疲劳寿命。

图4 钻杆内涂层剖面形貌

表2 钻杆内壁涂层厚度测量结果/μm

3 失效钻杆加厚过渡带特性分析

3.1 静应力分析

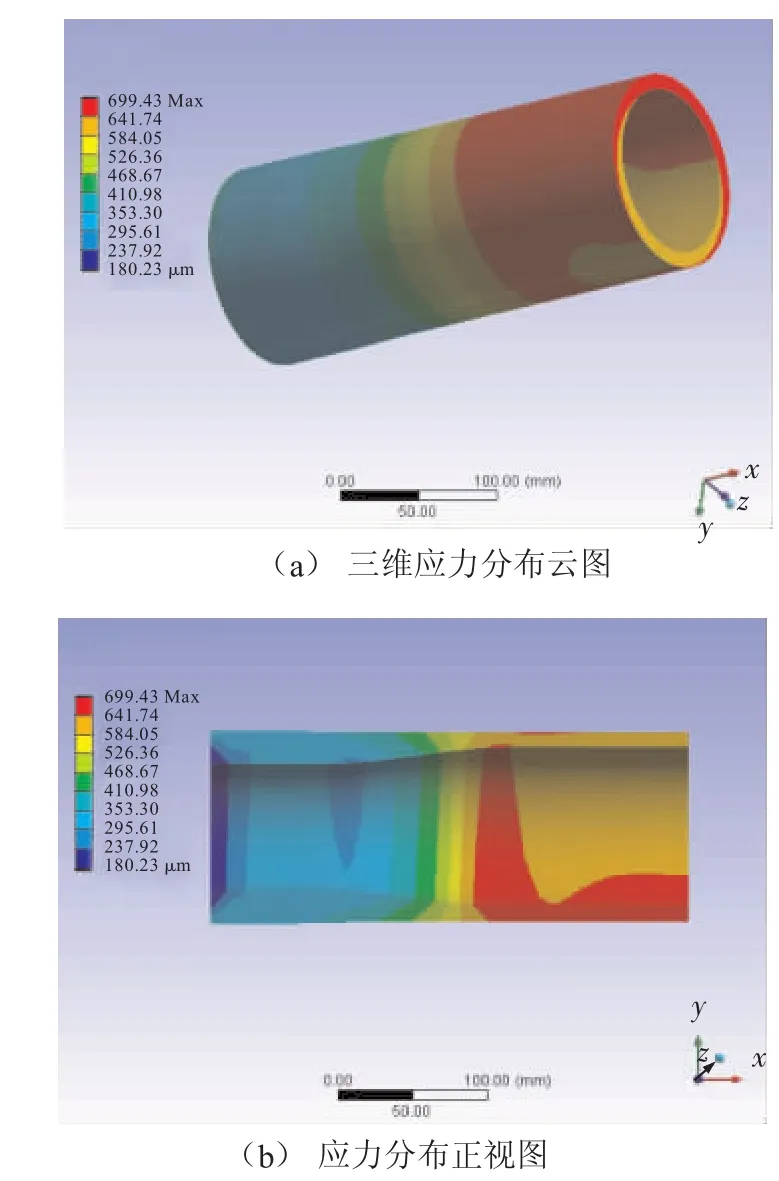

刺漏钻杆内加厚过渡带结构形貌见图5,采用有限元分析软件建立失效样品加厚过渡带的三维力学模型,分析在轴向拉力、弯矩和扭矩复合载荷作用下过渡带的受力特征。使用精细网格分析模型的过渡带区,其余采用相对稀疏的网格;应力分析边界条件为:1 900 kN轴向拉力(等效于60%名义屈服应力)、2 160 N·m弯矩和40 kN·m扭矩。图6为刺漏钻杆加厚过渡带的von Mises应力分布云图,从图6可以看出,在复合载荷作用下,von Mises应力峰值出现在弯曲受拉侧加厚过渡带消失区域及其附近管体和受压侧加厚过渡带消失区域。

3.2 内流场特点

图5 失效钻杆内加厚过渡带形貌

图6 失效样品加厚过渡带von Mises应力云图

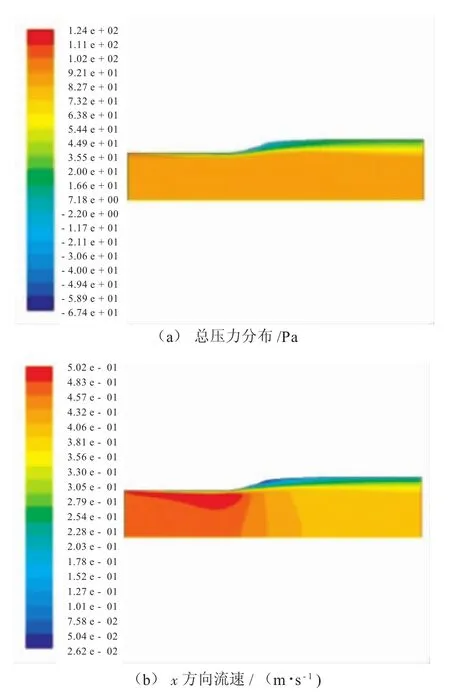

利用ANSYS分析失效钻杆内流场分布情况,假设的边界条件为:管内流体入口速度为4 m/s,出口压力为 0 MPa,流体密度为1 200 kg/m3,黏度为0.01 kg/(m·s)。由于圆管为轴对称,在此只计算一侧的内流场,管内流体从左向右流动。最大平均流速为0.473 m/s,最小平均流速为0.366 m/s。

当进口流体流量一定时,钻杆内部流场的总压力见图7(a),从图7(a)可以看出,沿管体壁面,入口(加厚直段)附近压力最大,由于结构变化过渡带附近压力逐渐降低,管体处壁面压力较低,其中过渡带附近出现了显著的负压。加厚过渡带管道内流场x方向流速分布见图7(b),从图7(b)可以看出,由于加厚直段内径小,x方向流速最大值出现在加厚直段内壁附近。加厚过渡带消失区域附近流速为负值,出现较为显著的漩涡(蓝色部分)。钻杆刺漏部位为内螺纹接头端加厚过渡带,在钻杆服役过程中,钻杆内螺纹接头端为流体扩散端,在扩散过程中产生了冲击旋涡[7-8],对内壁造成一定的冲击力,对已经萌生的腐蚀坑、疲劳裂纹等具有进一步剥蚀作用,加速了疲劳裂纹的萌生扩展。

从静应力分析和内流场特点来看,钻杆内加厚消失区域同时存在应力集中和冲击旋涡,是疲劳形核萌生的择优区域,也是钻杆疲劳寿命的薄弱环节。钻杆内涂层质量与加厚过渡带的特点共同构成了钻杆刺漏的内因。

图7 内流场分布情况

4 井眼全角变化率分析

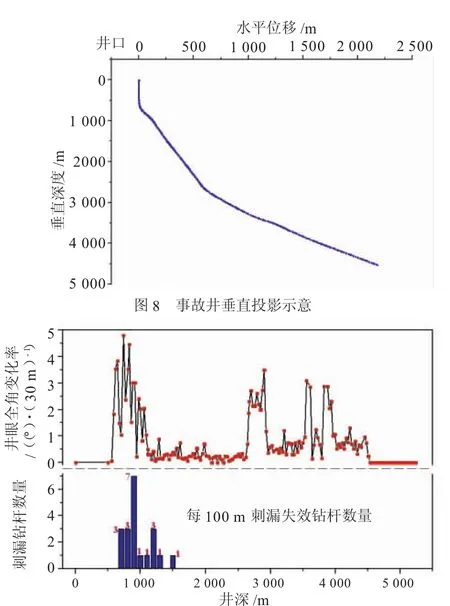

根据钻井资料,该井方位角变化不大,但井斜角变化较大,垂直投影示意如图8所示,井眼全角变化率随井深变化情况和该井钻杆刺漏分布情况见图9。从图9可看出该井有3处明显的“狗腿”井段:600~1 000 m侧钻窗口与增斜段所在井段,约有10个点井眼全角变化率在(2.0°~4.81°)/30 m范围,已超出《钻井手册(甲方)》[9]规定值1.5°/30 m(见表3);2 600~3 000 m第二次增斜段,井眼全角变化率基本上在推荐范围之内,个别点偏高,但与规定值相差不大;3 700~4 000 m降斜段,井眼全角变化率较高,但未超过规定值。

图9 全角变化率随井深变化情况和刺漏钻杆分布情况

表3 推荐的全角变化率

该井刺漏失效钻杆主要分布在靠近井口的600~1 500 m井段,正好为井口井眼全角变化率过大井段。一般靠近井口的全角变化率对钻杆造成的疲劳损伤较大,在相同弯曲度下靠近井口的钻杆所受到的拉伸载荷较大,通过井口全角变化率大的井段的钻杆数量多,容易使很多根钻杆发生疲劳损伤[10-13]。根据该井刺漏钻杆统计结果,20根刺漏钻杆中有14根位于600~1 000 m井眼全角变化率偏高井段及其附近。该井造斜段井眼全角变化率超标是此次钻杆刺漏失效的外因。

5 结束语

此批钻杆发生刺漏是井眼全角变化率、钻杆内涂层以及加厚过渡带特性共同作用引起。定向井造斜段井眼全角变化率突变严重超标,使通过该井段的多根钻杆同时受到较大的拉弯扭复合载荷作用;钻杆内加厚过渡带消失区域为应力集中区,同时也是内流场产生冲击漩涡的区域,这种特性使钻杆内加厚消失区域成为疲劳形核萌生的择优区域。钻杆内涂层厚度不足也降低了钻杆疲劳寿命。建议增加内加厚过渡带长度和过渡圆弧半径,优化加厚类型,以降低加厚过渡带处的应力集中程度,消除内流场冲击漩涡的影响。严格检查钻杆内涂层质量,延长钻杆使用寿命。同时在现场操作中应严格控制造斜段井眼全角变化率,增加钻具倒换频率。

[1]李鹤林,李平全,冯耀荣.石油钻柱失效分析及预防[M].北京:石油工业出版社,1999:54-65.

[2]蒋文渊.海上钻具刺漏失效分析[J].中国海上油气,2007,19(3):196-199.

[3]余世杰,袁鹏斌,龚丹梅,等.S135钻杆刺漏原因分析[J].金属热处理,2011,36(S):173-177.

[4]郭永峰,郭士生,李会亮.平湖油气田钻杆刺漏现象研究[J].中国海上油气,2014,16(2):107-111.

[5]龚丹梅,余世杰,袁鹏斌,等.双台肩钻杆接头刺漏原因分析[J].失效分析与预防,2014,9(2):104-109.

[6]APISpec 5DP-2009,Specificaton for DrillPipe[S].

[7]刘文红,曾卓雄,李磊,等.φ127 mm API钻杆内加厚过渡带流场特性研究[J].应用力学学报,2010,27(3):594-600.

[8]汪丽君,彭成勇,张迎进.钻杆内加厚过渡区参数优化[J].石油矿场机械,2006,35(6):79-80.

[9]《钻井手册(甲方)》编写组.钻井手册(甲方)[M].北京石油工业出版社,1990:1 102-1 111.

[10]吕拴录,骆发前,高林,等.钻杆刺穿原因统计分析及预防措施[J].石油矿场机械,2006,35(S):12-16.

[11]王新虎,卢强,苏建文,等.深井钻杆疲劳刺漏原因与钻柱设计[J].石油管材与仪器,2016,2(2):43-46.

[12]龚丹梅,余世杰,袁鹏斌,等.G105钢级钻杆外螺纹接头裂纹原因分析[J].石油矿场机械,2014,43(10):39-44.

[13]刘贤文,马金山,姚航,等.钻杆加厚过渡区刺漏可靠性分析[J].石油工业技术监督,2014(5):6-9.

Washout failure mechanism ofS135 drillpipes used in directionaldrilling well

ZHAO Jingfang1,SONG Linsong1,MALongcai1,GONG Danmei2,YUAN Pengbin3,YU Shijie2

1.China Oilfield Services Limited,Sanhe 065201,China

2.ShanghaiHilong OilTubular Goods Research Institute,Shanghai200949,China

3.Hilong Group of Companies,Shanghai200949,China

An investigation on washout failure of 20 drillpipes used in a certain directionaldrilling wellwas carried out.Based on macro-observation,physicochemical property analysis,internal coating quality evaluation,stress and internal flow field analyses of drill pipe upset transition area and overall angle change rate analysis,the drill pipe washout failure mechanism was studied.The results show that local thickness of internal coating is seriously insufficient which reduces drill pipe fatigue life;The internal upset transition disappearing area has both stress concentration and internal flow field vortex,which makes the internal upset transition disappearing area as fatigue initiation preferred area.Overall angle change rate in build-up section seriously exceeds standard,which leads to heavy tension-bending combined loads on drill pipes.Combined action of internal and external factors results in many drill pipes washout failure.Finally aiming at this kind of drill pipe failure,preventions and suggestions from quality requirements and field service are put forward.

drillpipe;washout;overallangle change rate;failure analysis

10.3969/j.issn.1001-2206.2017.01.003

赵景芳(1972-),男,吉林长春人,高级工程师,1996年毕业于中国石油大学(华东)钻井工程专业,一直从事海洋石油钻井作业、管理技术研究工作。Email:zhaojf@cosl.com.cn

2016-10-25;

2016-12-08

中海油田服务有限公司研究与技术开发项目“石油钻具疲劳寿命评估技术研究”(G1517CS-A11C172-0-K)之子课题“钻具疲劳失效机理”;上海海隆石油管材研究所研究课题。