铁路货车车体疲劳试验台关键技术

于跃斌,李 强,李向伟,张 强

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2.中车齐齐哈尔交通装备有限公司,黑龙江 齐齐哈尔 161002)

目前,铁路货车车体轻量化设计已成为技术发展的趋势。在降低车辆自重、增加载重的同时,如何合理均衡车体轻量化与结构疲劳可靠性之间的矛盾,是铁路重载货车技术发展的难题之一。目前车体轻量化设计方法已被广泛采用,并取得了一定成效,但由于我国货车技术发展过程中基础数据积累不足,相关试验条件不完善,设计过程中缺少经验等原因,导致了新设计的重载货车产品在经过一段时间的运用考验后,暴露出了一些问题,其中货车车体结构的疲劳失效就是运用过程中反映较为突出的问题之一。

基于上述原因,2012年7月,中车齐齐哈尔交通装备有限公司借鉴美国TTCI公司的经验,自主设计并建造了铁路货车车体疲劳与整车振动试验台。以该试验台为依托,以车体疲劳的试验方法为主要研究课题,在线路动态响应谱的测试、采集数据的处理、试验台驱动文件的编制、车体疲劳的试验及试验结果的评估等关键技术方面开展了一系列的研究,并以C70E型通用敞车为对象,对上述关键技术进行了实例验证,取得了良好效果,填补了中国在此研究领域的空白,也为下一步建立适用于中国铁路运用条件下的货车车体疲劳可靠性评估标准和评估体系的制定奠定了基础。

1 试验台组成及试验原理

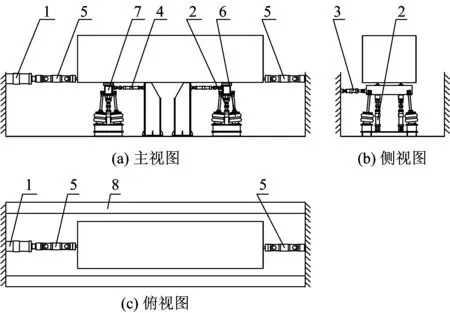

车体疲劳试验台主要由电液伺服液压系统、机械结构系统、电气控制及安全监控系统、测试数据采集及处理系统、配套基础设施等5部分组成,以模拟摇枕的垂向、横向、纵向作动器及车钩力作动器为加载系统,采用柔性设计方法,可满足轨距为1 000~1 676 mm、车辆长度≤27 m、轴重≤40 t的多种铁路货车车体的疲劳试验[1]。试验台的结构如图1所示。

车体疲劳试验的核心是“车体在线运行状态模拟和加速疲劳试验”,即通过试验台加载系统向车体施加激励,使被试车体在试验台上的振动状态和受力与车体在线路运行时基本一致;同时,为缩短试验时间,根据相应结构的S—N曲线,删除对车体不会产生疲劳损伤的较小载荷事件,以压缩试验时间,从而达到加速疲劳试验的目的。

1—车钩力作动器;2—模拟摇枕垂向作动器;3—模拟摇枕横向作动器;4—模拟摇枕纵向作动器;5—纵向加载杆;6—空气弹簧支撑装置;7—模拟摇枕;8—纵向加载框架

图1试验台结构示意图

试验时,将被试车体支承在2个模拟摇枕上,并与模拟摇枕上的下心盘及2个旁承对应。模拟摇枕下部的空气弹簧,用于支承货车车体和装载货物的总静载重。2个模拟摇枕下方的4套垂向液压作动器,用于对车体施加垂向动态载荷;侧方的2套横向液压作动器,用于对车体施加横向动态载荷。每个模拟摇枕沿车体纵向水平位置装有2个纵向作动器,用于平衡车体两端不平衡的车钩力和制动力,并可产生模拟摇枕绕心盘的回转运动,即模拟转向架相对于车体的回转运动及其产生的回转力矩。在试验台的一端设有1个纵向的车钩力作动器与车体连接,模拟加载车钩力。在车体的另一端通过1根纵向加载杆将车体端部与纵向加载框架的中部横梁连接起来,以平衡车钩力。上述各作动器中,车钩力作动器采用载荷控制,模拟摇枕上的垂向及横向作动器采用位移控制。这样,就可以通过上述加载机构的动作,模拟车体在线路上的运行工况,使车体在试验台上与在线路上的动态响应基本一致,实现了车体疲劳试验的目的。试验台各作动器的主要设计参数见表1。

表1 试验台作动器的主要参数

该试验台除具有车体疲劳试验功能外,还具有整车振动试验功能,即可进行车辆的模态试验、振动性能试验、装载捆绑试验、附属件的可靠性试验及转向架性能参数测试等,进一步扩展了该试验台的功能。

2 线路动态响应谱测试

2.1 测点选取原则

获得车体在车辆运营期间的线路动态响应谱,是进行车体在线运行状态模拟和加速疲劳试验的第1步,而测点如何选取是这个步骤的关键。

进行测试所设置的测点根据其功能,可分为振动状态测点、受力状态测点和应力状态测点[1]。其中,选取振动状态测点时,应能够反映出车体刚体的振动状态;选取受力状态测点时,应选在力的传递路径明显,且尽可能与试验中的某一驱动力呈线性关系、而与其他试验驱动力成正交关系的区域;选取应力状态测点时,应选在车体主要结构、关键部位上应力集中的区域,或同类车型在运用过程中产生过疲劳裂纹的部位。

在确定测点时,还要结合理论分析结果及具体的结构型式。如可以对被试车体进行强度的有限元分析,了解各工况的应力分布,确定车体疲劳的重点关注区域,以及以车体静强度试验数据的综合分析结果作为选取测点的参考;还可以根据力的传递原理,将测点选在距离加载位置尽可能近的位置,其与单一作动器加载的相关性越好,如在摇枕加速度测点和车体加速度测点,应尽量选在靠近作动器加载的位置;多轴状态下的应力,可通过应变片组桥方式将测点位置的受力状态进行解耦,使其主要受单一方向力的影响,方便模拟车体的受力状态,并在应力较大的位置布置测点,用于数据删除和疲劳寿命评估。

2.2 测试数据采集要求

为确保线路动态响应谱中测试数据的准确性、完整性及便于后期的数据处理,数据采集时应注意如下问题。

(1)对线路动态响应的数据应进行全程测试,同时记录列车运行速度、列车实时位置、线路状态等相关数据,并保证数据的同步性。

(2)设定采样频率时,应尽最大可能包含全程数据的峰谷值,一般建议采样频率设为512 Hz,滤波截止频率设为100 Hz。

(3)测试线路一般分为专用线路和通用线路2种。对于专用货车可以选择在该货车运行的线路上进行测试;对于通用货车,则试验线路应选择具有代表性的线路,能够充分体现车辆运行的典型环境,包括规定的Ⅰ级线路、Ⅱ级线路和Ⅲ级线路,线路区间应有典型的驼峰、平直线、曲线、通过车站的侧线道岔等[2]。

3 测试数据处理

3.1 数据处理

对线路测试数据进行处理的目的,是保证处理后的数据可靠,为车体疲劳试验提供真实准确的数据。

数据处理的通用方法包括:对数据的分类、筛选和零漂处理,对干扰数据的去除及设定截止频率后的滤波等。在分析过程中对数据进行频谱分析是非常重要的环节,可以分析测试数据的主要频谱成分,并根据试验台能力合理设定滤波的截止频率。

3.2 数据删除

为了达到车体加速疲劳的试验目的,需要对线路测试数据进行删除、拼接等处理,其方法如下。

(1)对所测应力数据作雨流计数统计。

(2)根据各测点处不同结构的S—N曲线,计算车体疲劳损伤,删除对车体疲劳损伤无影响或影响极小、且为低幅值的振动波。

(3)在删除时,须保持各波形之间相互的相位关系,并确保在多个通道数据处理过程中高幅值的振动波不被删除。

数据删除实例如图2所示。由图2可见:在删除数据时,只能删去3个测点的测试数据中均同时为低幅值的振动波,如图中a,b和c区域的振动波,这样才能保证删剪后各部振动数据的相位不变,而且保留了高幅值的振动信息。

图2 数据删除实例

(4)在保持各测点测试数据相位关系不变的条件下,对被删除后的数据进行重新拼接,形成新的仅保留对车体有疲劳损伤作用的高幅值振动波。其他数据(车体加速度和车钩力)则根据应力数据同步进行删除、拼接,最终形成加速车体疲劳试验的目标数据。

4 试验台驱动文件编制

在系统(试验台+车体)模型识别时,假设其为线性时域不变系统,从而得到频响函数。根据初始驱动数据(各作动器初始输入数据)、目标数据(对线路测试数据进行删除、拼接后的数据)与系统识别的频响函数之间的线性关系,反推得到所需的初始驱动数据。试验台纵向作动器的驱动数据以车钩力数据为目标,垂、横向作动器的驱动数据以车体加速度数据为目标。但实际上,系统都存在一定程度上的非线性因素,这使得采用按线性系统假设得到的初始驱动数据去激励系统时,产生的响应数据与目标数据之间存在一定误差,为了消除该误差,常采用目标数据逼近迭代的方法逐步修正初始驱动数据,通过反复迭代使系统的响应数据逼近目标数据,处理过程如下。

(1)通过白粉红噪声数据激励试验台,得到系统的频率响应函数矩阵。

(2)根据目标数据和频率响应函数矩阵计算初始驱动数据,并按此数据对试验台进行激励加载,同时采集响应数据。

(3)将测得的响应数据与目标数据进行比较,根据所得到的误差,对初始驱动数据进行适当的补偿并再次加载,如此循环下去,以对初始驱动数据进行不断地修正。

(4)对垂、横、纵向各作动器生成的驱动数据进行微调,使可能产生最大损伤的应力疲劳评估点的每公里损伤与线路运行测试的每公里损伤误差在5%以内,形成最终的驱动文件。

5 疲劳试验及过程监测

根据被试车体驱动文件的长度换算等效车辆运行里程,以被试车体的寿命预期确定驱动文件的重复试验周期数,执行驱动文件,进入车体加速疲劳试验阶段。

在试验过程中,参照被试车体实际运用检修周期,设定车体加速疲劳试验的检查周期,监测被试车体的主要结构、关键焊缝、重要部件等是否发生裂纹、磨损、变形等。同时通过电液伺服协调加载系统和控制软件,对被试车体的测点、试验台及附属设备运行情况进行在线监控,并设置异常报警阈值,做好检查记录。

6 试验结果评估

当达到等效车辆运行里程时,采用目视及无损探伤等方式,全面检查被试车体的状态。

如果未出现影响车辆正常使用的疲劳裂纹、磨损、变形时,则视被试车体满足疲劳寿命考核要求,并建议对车体监测点计算累计损伤,根据试验结果评估监测点的疲劳寿命。

如果出现疲劳裂纹,且裂纹长度已经穿透或达到板厚,或者裂纹扩展改变了方向,表明结构的承载情况已经变化,记录此时的加载时间,可作为车体疲劳寿命的定量值[3]。特殊情况下,也可根据用户限定的疲劳裂纹长度、磨损或变形等要求停止试验,记录试验加载时间,并换算为车辆在线路运行的等效里程,即为评估得到的车体疲劳寿命。

7 实例验证

以C70E型通用敞车在北京—成都间往返运行时的线路动态响应测试数据,对上述铁路货车车体疲劳试验台关键技术进行实例验证。

7.1 线路动态响应谱测试

依据测点选取原则,确定了用于模拟车体振动状态的测点8个,用于模拟车体受力状态的测点10个,用于关键部位和大应力区的疲劳损伤检测的测点6个[4]。图3为被试车体测点的布置图。

S—车体应变传感器测点;A—车体加速度传感器测点位置;F—测力车钩位置

测试线路为北京西站—成都北站往返全程,途经北京、河北、河南、湖北、陕西、四川,往返总运行里程为4 280 km。

7.2 测试数据处理

依据所有测试通道数据保持同步的原则,对停车数据进行了同步删除,然后将各分段数据按时序进行连接,采用均值法进行零漂处理,并对测点进行了频谱分析,结果表明:峰值出现在2.0和7.5 Hz附近,所有测点的作用能量主要分布在0~15 Hz之间,15 Hz以上能量较低。结合上述分析结果,将疲劳试验截止滤波频率设置为15 Hz,对线路测试数据进行低通滤波[4]。

按照加速疲劳试验原理并根据结构的S—N曲线[5-7],对所有应力测点进行损伤计算,删除对车体不会产生疲劳损伤的较小应力事件,并同步进行删除,压缩试验数据,达到加速疲劳试验的目的。

北京丰台西站—成都北站间往返测试数据经删除压缩后的结果见表2。

表2北京西站—成都北站间往返测试数据的删除压缩结果

数据区间初始时间长度/h删除后时间长度/h压缩比率/%北京—成都44.10.3480.79成都—北京47.40.3320.70

7.3 试验台驱动文件编制

按驱动文件编制方法,以车体4个枕梁外侧垂向和横向加速度压缩数据为模拟摇枕作动器的目标数据,以车钩力压缩数据为纵向车钩力作动器的目标数据,经过多次迭代,生成了车体加速疲劳试验的驱动文件。为校核驱动文件,对回放时响应数据与目标数据进行了比较,加速度均方根误差小于5%,关键点应力均方根误差小于17%,最大损伤的应力疲劳评估点的每公里损伤与线路运行测试的每公里损伤误差在5%以内,结果表明达到了试验要求的精度[4],对比结果实例如图4所示。

图4 响应数据与目标数据之间的对比

7.4 疲劳试验及过程监控

按照以上述编制的试验台驱动文件进行C70E型通用敞车加载试验。加载时间换算如下:该车体设计寿命为25 a,空重比例为1∶1,重车运行里程数为312.5万km。驱动文件中显示的试验时长为0.68 h,等效里程为4 280 km,累计试验加载时间为312.5/0.428 0×0.68=496.5 h。

在进行疲劳试验时,控制系统同时采集被试车体上所有测点的数据,并计算出每一循环的损伤,对各测点的最大值、最小值、均值、标准偏差和均方根进行统计。

控制系统实时采集作动器的位移和力传感器数据,对车体疲劳试验台及附属设备的运行情况进行监控。对测点设定阈值,在试验过程中,当测得的响应数据超过设定的阈值后,系统会给出报警,并执行异常处理程序,自动停止试验。

7.5 试验结果评估

重复执行试验台驱动文件共734次,累计试验时间499.12 h,等效总里程约为314.2万km,超过了评估的总里程(312.5万km)。

试验结束后,对车体进行全面检查,发现车体的上侧梁和侧墙板端部略有变形,测量上侧梁旁弯约为19.5 mm,在允许的公差范围内,侧墙板端部最大变形5 mm,不影响车辆正常运用。对其他重点承载部位及关键焊缝进行检查,未发现疲劳裂纹,车体状态良好[4],如图5所示。

图5 试验过程中的车体检查情况

根据各测点的应力响应数据进行疲劳损伤计算可得:车体一位心盘外侧中梁八字盖板处的累积损伤为0.416;车体一位心盘内侧中梁八字盖板处的累积损伤为0.307;车体其他部位测点的累计损伤较小,未列入评估[4]。由于试验结束后各测点的疲劳累积损伤均小于1,试验后对各测点的探伤检查也未发现疲劳裂纹,表明试验数据与试验结果相符。

通过C70E型通用敞车车体疲劳试验的实例,验证了试验台以上各项关键技术的有效性,同时表明基于线路运行状态模拟加速车体疲劳试验的方法是科学的、合理的,能够对车体的疲劳寿命进行客观的试验评估。

8 结 论

(1)车体疲劳试验的核心原理是车体的线路运行状态模拟和加速疲劳试验。铁路货车车体疲劳试验台的关键技术包括试验台构成、线路动态响应谱的测试方法、采集数据的处理方法、试验台驱动文件的编制方法、车体疲劳的试验方法及试验结果的评估方法。

(2)通过对比驱动文件重复执行时得到的响应数据与目标数据,结果表明,加速度均方根误差小于5%,关键点应力均方根误差小于17%,试验台的模拟精度可以满足铁路货车车体疲劳试验的要求。

(3)以北京—成都间为测试线路,对C70E型通用敞车进行了车体疲劳试验,等效重车运行总里程314.2万km,车体状态良好。该车体疲劳试验的完成,验证了文中提出的各项关键技术的有效性。

[1]李向伟,张强,曹志礼,等.铁路货车车体疲劳试验方法研究报告[R ]. 齐齐哈尔:齐齐哈尔轨道交通装备有限责任公司,2014:1-12.

[2]李向伟,张强,吕大力,等.铁路货车车体疲劳试验规范 [R]. 齐齐哈尔:齐齐哈尔轨道交通装备有限责任公司,2014:2-4.

[3]李向伟,张强,吕大力,等.铁路货车车体疲劳寿命评估方法研究报告 [R]. 齐齐哈尔:齐齐哈尔轨道交通装备有限责任公司,2014:14-18.

[4]张强,李向伟,李文全,等.C70E型通用敞车车体疲劳试验报告[R]. 齐齐哈尔:齐齐哈尔轨道交通装备有限责任公司,2014:5-8.

[5]Association of American Railroad. AAR-II Locomotive and Rolling Stock Standard Manual[S]. America: AAR.1999.

[6]British Standard Institute. BS7608:2014+A1—2015 Fatigue Design and Assessment of Steel Structures[S]. London: BSI, 2015.

[7]IIW Joint Working Group.ⅩⅢ-1539-07/XV-1254r4-07 IIW Document Recommendations for Fatigue Design of Welded Joints and Components[S]. Paris: IIW/IIS, 2008.