嫩二段层系套损原因分析与对策

嫩二段层系套损原因分析与对策

牟晓刚

中国石油大庆油田有限责任公司第五采油厂(黑龙江大庆163513)

嫩二段硬岩性中存在具有渗透性且易启开的化石薄弱面,进水后为层面滑动创造条件,在进水、构造和地应力作用下产生滑动而发生套损。针对套损成因,采取了提高嫩二段套管强度来预防套损、根据套压检查验证套保封隔器使用情况、风险井下入双卡套保封隔器以及投死嘴定期验封并控制注水压力的技术措施,实现了防治套损的目标。指出,提高套管钢级在预防套损方面虽然一次性投入增加,但是由于套损率降低使得套损井数减少,大修总费用、更新井费用以及维护费用得到降低,从而综合费用下降,因此推荐应用高强度P110套管代替N80套管。

嫩二段;地层;套损;套保

以往的研究结果表明,嫩二段地层水浸后引起地层稳定性下降,是造成成片区域套损的主要原因。截至到2015年12月,某厂总井数5 082口,其中发现嫩二段套损井312口,占总井数的6.14%。

1 嫩二段层套损的成因

嫩二化石层是指视电阻率具有6个特征峰值的特定地质层位,长期以来人们将其解释为一套油页岩。从目前获得的资料推断嫩二段层有如下特点[1-3]:①底部富含化石。存在6个视电阻率峰值,即6个富集的化石层位,6个化石带主要为介形虫组合和叶肢介组合,每个化石带又由若干个沿层理面分布的密集化石薄层组成。②岩石强度高。套损地层为一套富含化石、含钙质高的硬岩层,岩心因富含古生物化石显得平整规则,而且因为富钙不易风化。嫩二化石层对应井径不存扩径与缩径现象,岩心观察也可表明岩石强度较好。③具有渗透性。在基础井网中,化石带自然电位曲线显示负异常,表明在早期原始地层中已具备一定的渗透性。二、三次加密井网中部分井化石带附近自然电位显示正异常,指示渗透层进水。④套损是由于进水后层理滑动造成的[1]。从嫩二底套损井的多臂井径资料看,多为剪切套损。原因为嫩二底部广泛发育古生物化石或化石层,导致嫩二标志层岩性坚硬耐风化。化石带之间的岩性一般为暗色泥岩或泥页岩,使硬岩性中存在薄弱面易启开的特点,遇水沿层理面发生滑动,造成剪切套损。

根据以上分析得出嫩二底成片套损机理:嫩二段标志层套损是其硬岩性中存在具有渗透性且易启开的化石薄弱面,进水后为层面滑动创造条件,在进水、构造和地应力作用下产生滑动而发生套损。

2 防治对策

分析认为,地层水侵入是导致嫩二段成片套损发生的重要原因,为此确定了控制嫩二段套损的防治对策。

2.1 提高嫩二段套管强度,预防套损[4-5]

根据2000年以来下入不同钢级套管套损井统计结果看:2015年以前下入2 513口N80套管井中有131口发生嫩二段套损,套损率5.2%,而下入P110高强度套管的87口井中,仅发生套损1口井,套损率1.1%(表1)。从表1可以看出,套损井基本都发生在下入N80套管的井中,而在下入P110套管井中套损情况极少发生,因此认为提高套管钢级控制套损效果明显。

表1 不同型号套管钢级下入及套损情况统计表

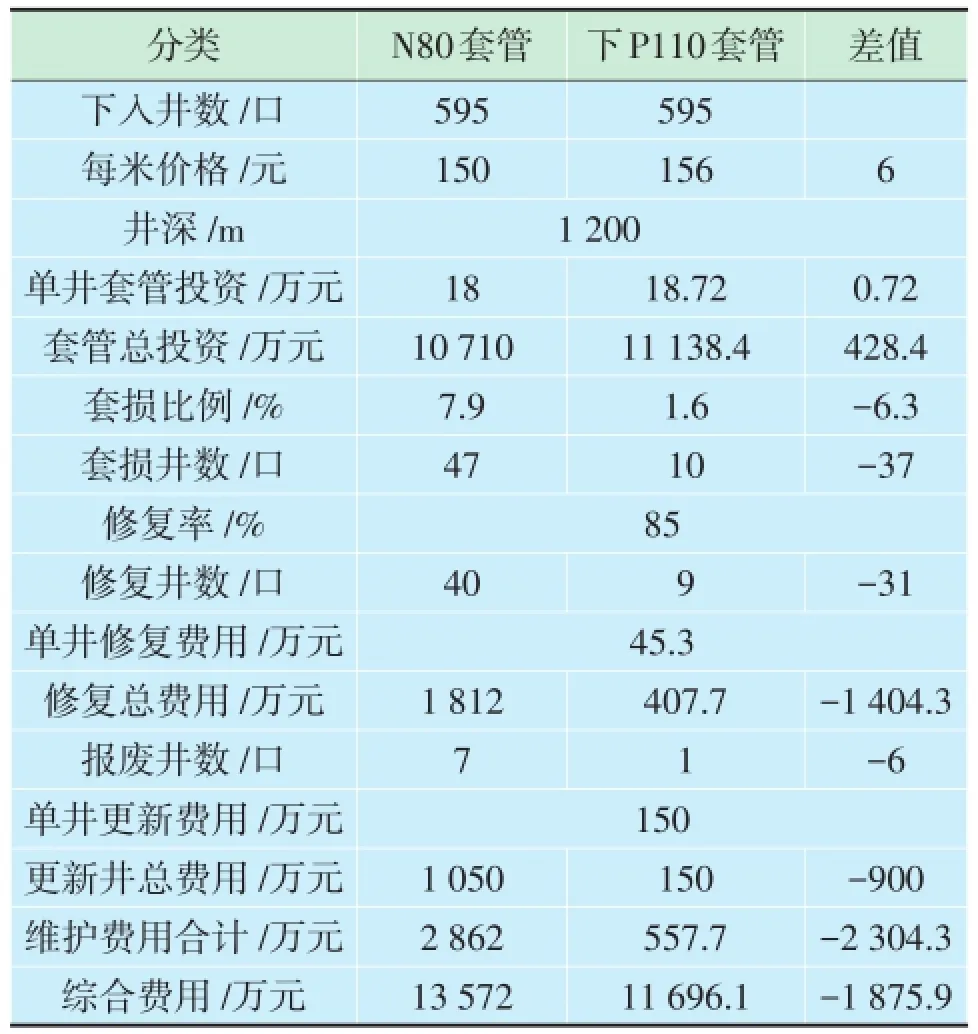

为了定量说明P110套管较N80套管在经济效益上的优势,按照同期井的实际套损率,对比计算下入N80套管井与下入P110高强度套管投资和大修更新等费用(表2),确定综合费用。

表2 不同型号套管钢级维护费用对比

1)套管投资计算:假设2010-2011年全井下入N80套管的595口井下入P110套管,P110套管每米比N80高强套管增加6元,按1 200m井深测算,每口井增加投资0.72万元,套管总投资增加428.4万元。

2)套损率计算:根据表1,2010-2011年下入N80套管井595口,套损47口,则套损率为7.9%。同理可得,同期下入P110套管井套损率为1.6%。

3)套损井数计算:由表1,2010-2011年下入N80套管井595口中有47口套损,若下入P110套管,套损井数=总下入井数×套损率=595口×1.6%=10口。

4)修复井及报废井(无法修复井)数计算:修复井=套损井数×修复率,而报废井=套损井数×(1-修复率),按照修复率85%计算,可得下入N80和下入P110套管井的可修复井数分别为40口和9口,而报废井数分别是7口和1口。

5)修复井及报废井(无法修复井)所需费用计算:修复井费用=可修复井数×单井修复费用,而报废井则需要进行打更新井处理,更新井费用=报废井数×单井更新费用,单井修复费用为45.3万元,单井更新费用为150万元,可得下入N80和下入P110套管井的修复总费用分别为1 812万元和407.7万元,而更新井总费用分别是1 050万元和150万元。

6)维护费用合计:维护费用=修复总费用+更新井总费用,根据5)中的费用相加得到下入N80和下入P110套管井的维护费用合计分别是2 862万元和557.7万元。

7)综合费用:综合费用=套管总投资+维护费用合计,可得下入N80和下入P110套管井的综合费用分别是13 572万元和11 696.1万元,降低1 875.9万元。

通过以上测算可以发现:提高套管钢级在预防套损方面虽然一次投入增加,但是由于套损率降低使得套损井数减少,大修总费用和更新井费用减少,维护费用得到降低,综合费用可以降低1 875.9万元。综合以上分析,为了提高对套损井的治理效果,进一步提高经济效益,在治理套损井时应使用高强度P110套管,同时在新井方案中依据区域套损情况使用套管。

2.2 根据套压检查验证套保封隔器使用情况

注水井套压高对套管防护工作及环保工作十分不利,为准确判断高套压的真实原因,并验证常规分层使用的封隔器是否适合用做套保,开展了注水井套压核实工作。

2.2.1 原因分析

针对高套压的产生原因开展了理论分析,分析认为导致套压较高的原因主要有以下几种情况:

1)套管闸门不严造成高压。套管闸门若发生轻微渗漏,将形成油套连通,套压值与油压值相近,且改变油压时套压也会随之改变,形成套保不封的假象。

2)油管挂密封圈损坏或完井坐入时不居中造成高压。作业时注水管柱下到最后需要坐入油管挂,油管挂带有“O”型密封圈,但密封圈损坏或坐入位置不居中将造成油套连通,形成套保不封的假象。

3)套保以上油管漏失造成高压。由于套保以上油管腐蚀及管扣受损导致油套连通,形成油套压力相近,因无注入量,测试过程中无法发现,若漏失微小即使作业起出检查也难以发现。

4)套保封隔器洗井活塞关闭不严造成高压。由于生产需要,有时在“正注”流程与“反注”流程间多次切换,“反注”流程向“正注”流程切换过程中有时不进行套管放空,原“反注”时洗井活塞开启,套管内高压无法排放将会造成洗井活塞关闭不严,造成套压较高。

5)套保封隔器胶筒密封不严造成高压。封隔器胶筒膨胀与套管壁间挤压形成密封,套管壁受结垢影响其粗糙程度较大,套保封隔器坐封后胶筒承压较高易出现胶筒密封不严,导致套压较高。

2.2.2 井号选取及判断方式

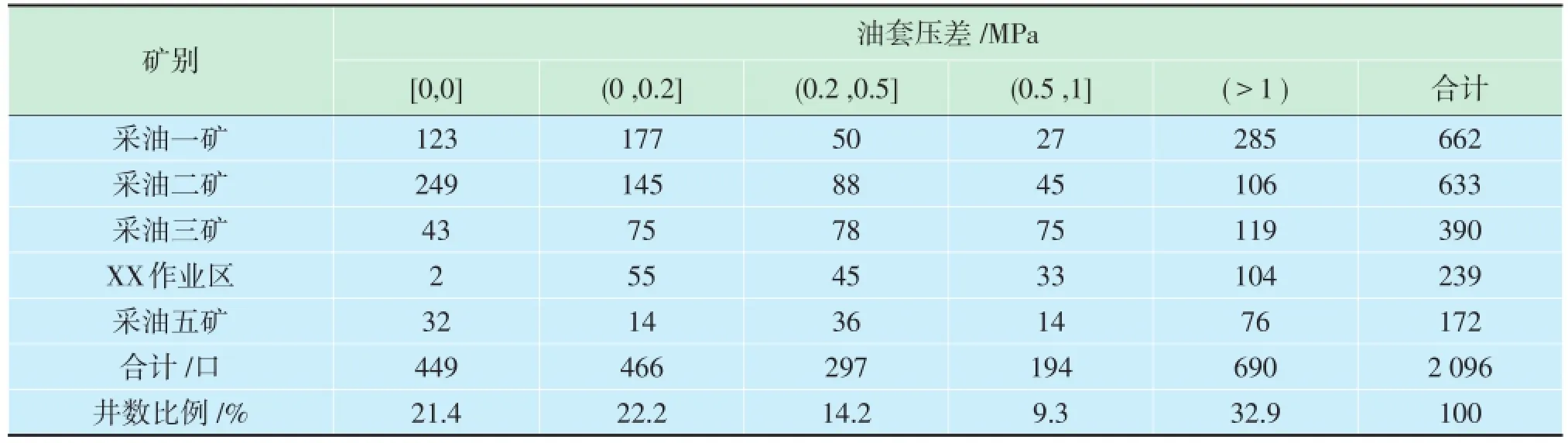

统计2015年2 096口注水井的油套压情况,其中油套压力较为接近的井(压差小于等于0.2MPa)占调查比例的43.6%,共计915口井(表3)。统计915口井的井口类型及封隔器类型,按照类型比例选取100口井开展现场调查工作。

表3 套压情况统计表

目前已完成全厂100口井的套压核实工作,具体操作方式如下:

1)关闭总生产,看水表是否继续转动,水表无变化说明总生产密封,加大油压,看套压是否随之升高,若不变或下降,说明套管闸门密封(图1)。

图1 井口流程图

2)关闭总生产、油压闸门、泵压来水闸门,打开套管闸门、油管放空,看溢流情况:若放压后溢流瞬间停止则可认为是套保封隔器密封良好;若溢流不断且水量较大则可能是套保封隔器洗井活塞关闭不严;若溢流不断且水量较小则可能是套保封隔器胶筒密封不严。

3)对于放压后溢流瞬间停止的井认为其套保封隔器密封良好,对于这部分井,采用分时计量套压恢复情况:对于短时间内恢复原压力值的认为套保封隔器卡段内套管结垢严重导致漏失较多;对于需要长时间才能恢复原压力值的认为套保封隔器卡段内套管结垢较轻封隔器密封良好。

4)对于溢流不断且水量较大的井认为是套保封隔器洗井活塞关闭不严,通过开启套管放空观察溢流情况,并在“正注”与“反注”流程间来回切换推动洗井活塞,“反注”前要油管放空,“正注”前要套管放空:若“正注”后溢流停止则说明原套保封隔器洗井活塞未能关闭;若溢流量无变化则可认为是封隔器胶筒损坏密封不严。

2.2.3 调查结果

统计100口井,其中47口井溢流较多,占统计井数的47%,溢流较多井中套管闸门不严5口井,洗井活塞不严3口井,封隔器胶筒不严39口井;溢流量较少的井有53口,放压后转正常生产开始计时,从压力为零恢复至调查前相近值停止,其中18口井10min内恢复,这部分井胶筒密封有渗漏,35口井1h以上恢复,这部分井胶筒密封较好(表4)。

2.3 风险井下入双卡套保封隔器

优先对具备试配潜力的194口井下套保封隔器(表5、表6),目前已实施115口,有516口井未下套保封隔器。

2.4 投死嘴定期验封并控制注水压力

到2015年底,全厂嫩二段套损在用注水井共有92口,要求套损点距离嫩二底30m以内未实施下套保封隔器投死嘴的29口井下套保定期验封,目前完工17口井,这些井每季度验封一次,避免注入水再次进入嫩二段。嫩二底套损区域的修复井,要按照套损点计算其允许注水压力值的要求,2015年率先在套损严重的杏A井区和杏B井区率先实施(表7),降低套损的发生几率。

表4 调查情况表

表5 全厂未下套保封隔器井统计表

表6 2015年下套保封隔器实施计划表

表7 嫩二段降压情况统计表

3 结论

1)嫩二段标志层套损是其硬岩性中存在具有渗透性且易启开的化石薄弱面,进水后为层面滑动创造条件,在进水、构造和地应力作用下产生滑动而发生套损。

2)下入P110高强度套管较下入N80套管井套损率低,经济效益高,提高套管钢级控制套损效果明显。

3)提高嫩二段套管强度及风险井下入双卡套保封隔器、投死嘴定期验封并控制注水压力等措施可有效预防套损。

[1]刘合,刘建东,卓胜广,等.大庆油田嫩二成片套损的地质控制因素[J].石油学报,2006,27(5):135-138.

[2]胡华强.杏北油田套损井原因分析[J].石化技术,2015,22(5): 22-24.

[3]艾池,刘亚珍,李玉伟,等.嫩二段标志层套管损坏区进水域影响因素分析[J].特种油气藏,2015,22(6):129-132.

[4]崔莹,王青,唐琪.提高固井质量、实施套损预防效果认识[J].内江科技,2016,37(4):37-38.

[5]张熙翔.浅谈嫩二底油页岩标准层进水判别与控制技术[J].内蒙古石油化工,2013,39(9):98-99.

There is fossil weak face with relatively good permeability and easy to open in the hard rock of Nen 2 member,and after water entering,sliding will be produced in the weak face under the effect of water,tectonic and crustal stress to lead to casing damage.For this reason,the following technical measures are taken to achieve the purpose of prevention and control of casing damage:increasing casing strength in Nen 2 intervel,verifying the reliability of casing protection packers through inspecting casing pressure,using dual-clamp casing protection packers in risk wells,and periodically verifying the packers by throwing dead nozzle and controlling water injection pressure.It is pointed out that,although one-time investment increases by improving the steel grade to prevent casing damage,due to the well number reduction of casing damage,the total cost of overhaul and the cost of renewing and maintenance well are all reduced, thus comprehensive cost was decreased.Therefore,it is recommended to use high strength P110 casing instead of N80 casing.

Nen 2 member;stratum;casing damage;casing protection

贾强

2016-10-12

牟晓刚(1976-),男,工程师,现从事油田生产管理工作。