油库油品泄漏原因分析及启示

油库油品泄漏原因分析及启示

毛静丽1,王虎1,滕照峰2,董宝胜3,刘智1

1.中国石油天然气管道局第六工程公司(天津300272)

2.中国石油渤海石油装备制造有限公司(天津300280)

3.中国石油集团石油管工程技术研究院(陕西西安710065)

在油气管道、站场工艺工程施工建设中,由于存在的客观因素或各种主观因素,导致施工的产品出现失效事件,造成巨大经济损失。失效分析可以有效杜绝同类事故的再次发生,对于保证工程结构安全可靠运行具有一定的现实指导意义。针对某油库油品泄漏,从宏观到微观、从力学到组织、从材料到施工对三通开裂失效原因进行全面分析总结。结果表明,严控每个影响质量的环节,加强焊接质量过程控制,保证焊接接头的力学性能和微观组织满足标准规范要求,可以确保工程焊接施工质量,提升工程建设质量。

油品泄漏;开裂失效;焊接质量;失效分析

1 事例简述

某油库接卸京标0#柴油时,工作人员发现柴油泄漏。经勘察,泄漏处为北库区2#倒罐泵出口附近,开挖相应地段埋地管道(管道距离地面1.3m)后发现,泄漏原因是位于倒罐泵立管相连的埋地三通本体开裂所致。三通呈爆裂状,上面左右三侧连接焊口均完好。爆裂位置为三通管件上焊口底部左侧撕开焊口及母材100mm左右。现场地面部40mm处横向裂口,横向裂口大约450mm,现场地面为碎石铺设,大概有600m2碎石沾有柴油,其中漏点东侧20m处一万罐区东防火墙及东南侧15m处进一万罐区管排上均有油点。三通管件材质为20钢,规格尺寸为Φ273mm×8mm。某专业机构针对现场情况进行了失效分析实验研究。

2 失效分析

2.1 宏观分析

三通开裂宏观形貌如图1所示。确定三通开裂原点,对开裂处进行宏观分析,制定下一步失效分析计划和失效分析试验试件取样。根据三通管件的受力特点以及三通管件的结构特点,进行试验试样的取样制备。

图1 三通开裂宏观形貌

2.2 理化试验

2.2.1 化学成分

化学成分分析设备为ARL 4460直读光谱仪,结果见表1。

表1中三通管管件、连接管材的化学成分分析结果符合相关标准对20钢的要求。

2.2.2 拉伸试验

取样位置位于三通管件支管正对面,试样分别为LS01、LS02、LS03,依据标准GB/T 228.1-2010使用UH-F500KN1材料试验机进行拉伸试验,结果见表2。拉伸试件的试验结果均符合标准的要求。

表1 化学成分检测结果(质量分数)/%

表2 拉伸试验结果

2.2.3 夏比冲击试验

取样位置位于三通管件支管正对面,试样分别为CJ01、CJ02、CJ03,依据标准GB/T 229-2007规定,使用JBN-300B夏比冲击试验机,进行夏比冲击试验,结果见表3。夏比冲击试验结果均符合标准的要求。

表3 夏比冲击试验结果

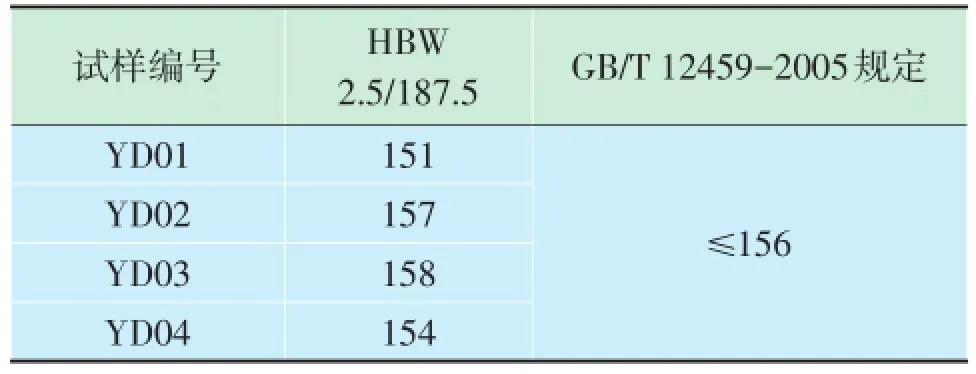

2.2.4 硬度试验

分别从三通管件支管正对面,三通管件肩部、三通管件顶支管和与主管相连接的管材上取硬度试件,编号为YD01、YD02、YD03、YD04,依据标准GB/T 231.1-2009规定,使用HB-3000布氏硬度试验机进行硬度试验[1],结果见表4。

硬度试验结果显示,三通管件支管正对面YD01试件和主管相连接的管材YD04试件符合标准的要求,但是三通管件肩部YD02试件和三通管件支管YD04试件硬度值偏高。

表4 硬度试验结果

2.3 金相分析

从三通管件平齐断口处和与之相连的裂纹处取试验试样,裂纹尖端处试件编号为1#,与平齐断口裂纹相连处编号为2#,平齐断口处编号为3#,依据GB/T 13298-1991进行金相分析试验和GB/T 4340.1-2009进行显微硬度试验,分析设备为MEF4M金相显微镜及图像分析系统和Tukon2100B显微硬度计,结果如图2~图4所示。

图2 1#试件金相组织

图3 2#试件金相组织

图4 3#试件金相组织

图2 为垂直于内壁裂纹扩展方向、并采用硝酸酒精腐蚀后的1#试样的横截面低倍形貌图,其为典型的焊接接头断面形貌特征,接头内、外焊道内粗大的树枝晶和母材热影响区轮廓形貌清晰可见,接头内呈黑色梯形孔洞区域为未焊透缺陷,靠近三通内壁焊道内有开口型裂纹与内表面连通,缺陷上方位于焊缝内,组织为“针状铁素体+块状铁素体+珠光体”;缺陷中部两侧为母材热影响区,组织为“块状铁素体+珠光体”,缺陷下部位于焊缝内,附近组织为“块状铁素体+珠光体”,管体母材组织为“块状铁素体+珠光体”。经检测管体母材显微硬度为:147HV0.5,149HV0.5,152 HV0.5[2-3,5]。

图3为2#试样垂直于断口扩展方向的横截面低倍形貌图,该断口属于典型的焊接接头断口;断口上方附近组织为焊缝组织“针状铁素体+块状铁素体+珠光体”,断口附近区域内有灰色“非金属夹杂物”;断口中间及下部焊区为热影响区,组织为“块状铁素体十珠光体”、“网状铁素体+魏氏组织+珠光体”,管体母材组织与l#试样相同,为“铁素体+珠光体”。

图4为3#试样,低倍形貌特征,局部断口附近有一层“基体为非金属的物质”;断口附近组织为“块状铁素体十珠光体”、“网状铁素体+魏氏组织+珠光体”,该断口附近组织呈典型的焊接接头热影响区组织形貌特征,远离断口处管体母材组织与1#和2#试样相同,为“铁素体十珠光体”。

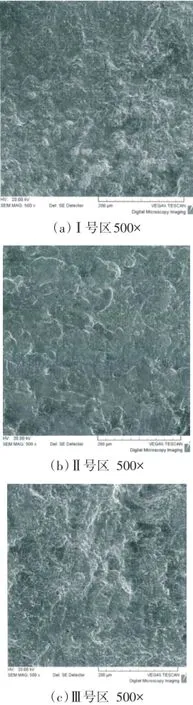

2.4 扫描电镜分析

三通开裂平齐断口3#试件进行扫描电镜分析[2,4-5]。分析设备为VEGA TESCAN扫描电镜。3#试件的扫描电镜低倍形貌如图5所示。

由图5可以看出,断裂面由内至外分为明显的三个区域,内侧Ⅰ号区的厚度约1mm。由图6可以看出,中间Ⅱ号区存在明显的氧化物,与Ⅰ号区、Ⅲ号区存在显著差别,可以断定为焊接过程中的焊接缺陷[2,6]。

图5 3#试件扫描电镜低倍形貌10×

图6 3#试件断裂面扫描电镜局部放大形貌

2.5 结果分析

据三通有限元文献资料可知,等径三通的肩部和主、支管相贯线部位是三通应力集中较大的两个部位,三通肩部的应力最大点位于其内表面上,主、支管相贯线部位的应力最大点位于其外表面上,在超负荷应力状况下三通的开裂点往往发生在这两个应力较大的位置[6]。

由该三通断口低倍和微观分析结果,发现主、支管相贯线附近存在一近似平行于三通主管轴线的焊接接头,且接头内、外焊缝之间含有一大尺寸未焊透原始缺陷,且内焊道中原始裂纹已穿透内壁层,局部未焊透缺陷处剩余壁厚不足1mm。焊接接头中未焊透缺陷处通常存在较大的应力集中,此类缺陷的存在会使接头有效承载面积减小,大大降低接头的强度,是引起三通开裂的主要原因。同时,根据硬度试验结果可以看出,三通管件肩部和三通管件支管件硬度值偏高,说明该三通管件加工过程存在一定的技术问题,是三通开裂的次要原因。

三通未焊透缺陷,且缺陷位于三通结构薄弱环节处,在服役过程中,三通结构应力集中、接头中未焊透应力集中相互叠加,未焊透缺陷处萌生裂纹,使三通在较小的内压载荷下发生失稳开裂。

三通主支管相贯线处未焊透缺陷是导致三通开裂的主要原因。

3 焊接质量过程启示

三通失效分析从材料的化学成分、力学性能、微观组织进行系统的分析研究,最终找出导致三通开裂的主要因素。工程施工焊接质量涉及管材、焊材、焊接工艺、焊接操作、无损检测以及土建、防腐、环境等因素,贯穿整个过程的行为就是质量过程管理。

1)材料关,焊接质量过程管理第一关。焊接施工所涉及的管材(管件)、焊材、气体是焊接施工的主要因素,从选择、采购、验证、抽检都必须严格把控,保证材料的可靠性、可行性。

2)过程关,焊接质量过程管理第二关。焊接施工过程的质量控制,是关系到焊接施工质量的关键环节。其包括焊接工艺制定、焊接作业指导书、焊接技术交底、焊接过程控制、焊接外观质量检测以及无损检测和焊口返修。

3)后续关,焊接质量过程管理第三关。要严格把控焊口防腐补口、防腐层检测和补伤、管线下沟与回填等工程施工质量,它是一个贯穿人、机、材以及管理、技术和操作于一体的综合结果。

4 结束语

对质量事件的原因从宏观到微观、从力学到组织、从材料到施工进行全面分析总结,因此不能仅根据外观成型和无损检测来评判一个工程的焊接施工质量,必须从焊接的本质出发,加强焊接质量过程控制,保证焊接接头的力学性能和微观组织满足标准规范要求,从而确保工程焊接施工质量。从油库泄漏原因分析中得到的启示:工程施工质量是一个贯穿人、机、材以及管理、技术和操作于一体的综合结果,必须严控每个影响质量的环节,提升内在质量管理水平。

[1]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.金属材料布氏硬度试验第1部分:试验方法:GB/T 231.1-2009[S].北京:中国标准出版社,2009.

[2]崔忠.金属学与热处理(铸造、焊接专业用)[M].北京:机械工业出版社,1993.

[3]张栋,钟培道,陶春虎.失效分析[M].北京:国防工业出版社,2004.

[4]邓增杰,周敬恩.工程材料的断裂与疲劳[M].北京:机械工业出版社,1995.

[5]高庆.工程断裂力学[M].重庆:重庆大学出版社,1986.

[6]黄克智,肖继美.材料的损伤断裂机理和宏观微观力学理论[M].北京:清华大学出版社,1999.

In the construction process of oil and gas pipeline and stations,various objective factors or subjective factors will result in the construction failure events,which will result in huge economic losses.Failure analysis can effectively prevent the recurrence of similar accidents,which is of practical significance to ensuring the safe and reliable operation of the engineering structure.For the oil leakage of an oil depot,the cracking failure causes of triple valve are comprehensively analyzed from the macro to the micro,from the mechanics to the microstructure,from the material to the construction.It is shown that,strictly controlling the quality of each link,strengthening the quality control of welding process to ensure the mechanical properties and microstructure of welded joints to meet the standards can improve the construction quality of the projects.

oil leakage;crack failure;welding quality;failure analysis

王梅

2016-12-01

毛静丽(1969-),女,高级工程师,现主要从事焊接技术研究、管理和培训等工作。