喜马拉雅山区域深埋软硬互层地质条件下敞开式TBM施工方法研究

张照太, 丰光亮, 陈 竹, 陈炳瑞, 李卫兵, 游 胜

喜马拉雅山区域深埋软硬互层地质条件下敞开式TBM施工方法研究

张照太1, 丰光亮2,*, 陈 竹1, 陈炳瑞2, 李卫兵1, 游 胜1

(1. 北京振冲工程股份有限公司, 北京 100102;2. 中国科学院武汉岩土力学研究所岩土力学与工程国家重点实验室, 湖北 武汉 430071)

针对敞开式TBM在深埋软硬互层围岩地质条件下遇到的技术难题,以喜马拉雅山区域某深埋水工隧洞为背景,分析了深埋软硬互层围岩地质条件下软岩对TBM掘进的影响及表现特征,提出了针对性的解决措施并成功实践。研究发现: 由于岩层软硬相间变化频繁,造成软岩灾害在空间上随机分布; 在大埋深高地应力洞段,软岩地层一般具有遇水崩解软化效应显著、变形快、“泥裹刀”现象严重、向外鼓胀崩解、难以出渣及塌方频发的特点,严重制约TBM快速掘进。通过实例分析总结了软硬互层围岩地质条件下顺利通过软岩的施工方法,采取分区段动态调整施工对策以适应深埋软硬互层复杂地质条件,可为国内外类似工程提供借鉴。

深埋水工隧洞; TBM; 软硬互层; 软岩大变形

0 引言

随着国民经济的高速发展和国家建设的需要,国内深埋长大隧道工程建设日新月异,隧道的长度显著增加,埋深也越来越大。世界各国已经在交通运输、水利水电及城市排污等领域建成超200条长度接近或超过10 km的长大隧道[1]。据不完全统计,从2001—2020年,中国将完成近6 000 km的隧道开挖,年平均开挖长度300 km,其中包含大量大埋深长隧洞。例如,南水北调一期工程输水线中隧洞长244.1 km,最大埋深1 150 m;锦屏二级水电站7条平行的引水隧洞、辅助洞和排水洞隧洞群,平均长度16.7 km,最大埋深2 525 m[2]。

在隧道工程建设过程中,隧道掘进机(tunnel boring machine, TBM)快速施工已成为主要发展方向[3-4]。TBM掘进技术自20世纪50年代中期实现工业化生产以来,日益受到重视,已广泛应用于各国能源、交通、城建、国防等领域地下工程建设,尤其在一些发达国家,不少施工企业明文规定,对于3 km以上的隧道,必须使用TBM掘进[5-6]。目前,采用TBM施工的隧道工程越来越多,并且埋深越来越大。随着隧道深度的增加,岩体所赋存的地质环境更为复杂,在施工中所面临的问题也越来越多,已严重影响到TBM快速施工。

王梦恕[7]论述了TBM在铁路隧道特硬岩、软岩地层的施工技术,并分析了施工过程中遇到的多重技术难点和关键技术。西安—南京铁路磨沟岭隧道软弱围岩占全隧70%以上,由于所使用的硬岩掘进机自身结构对软弱围岩不适应,一度严重制约施工进度[8]。在TBM施工隧道中,不乏软岩地质条件下掘进的案例及经验,但在更为复杂的软硬互层岩体中掘进的情况并不多见。如何有效解决复杂地质条件下软岩对TBM快速施工带来的影响,保障TBM的快速掘进,是拓展TBM应用领域及实现地下空间高速开发亟待解决的关键技术问题。

本文以喜马拉雅山区域某深埋水工隧洞为背景,基于对长达6 km的TBM掘进全过程的研究,分析了深埋软硬互层围岩地质条件下软岩对TBM掘进的影响及表现特征,提出针对性的解决措施并成功实践,从而保障该TBM隧洞顺利快速掘进。

1 工程简介

1.1 工程概况

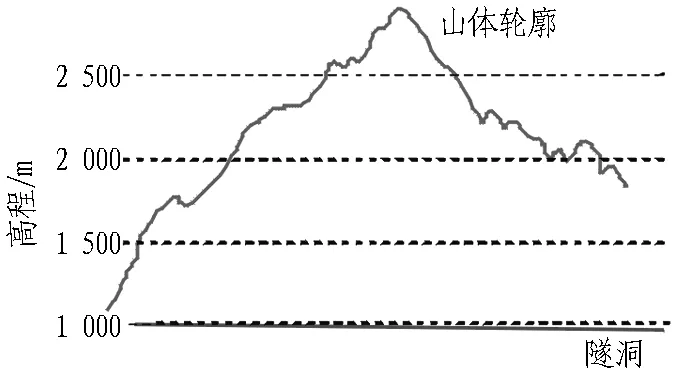

该工程地处我国西南邻国,位于喜马拉雅山脉西北部,属中高山山地类型。山谷河流海拔为580~1 000 m,周围山体高出谷底约1 500 m。该隧洞为引水发电工程,其中TBM施工段为2条平行引水洞,中心距33 m,坡度平均为0.078 5%,最大埋深约1 900 m,如图1所示。隧洞单洞全长28.6 km,单洞TBM计划掘进长度为11.5 km。隧洞支护设计采用“TH梁+锚杆+网片”,同时全断面喷射混凝土,厚150~300 mm,为永久衬砌。TBM开挖直径为8.53 m,具有0.1 m的直径扩挖功能,每循环掘进长度1.8 m,配置锚杆钻机、超前钻机和喷射混凝土等支护设备。

图1 TBM施工洞段埋深分布示意

1.2 工程地质条件

施工区地质构造复杂,断层带及褶皱较多,属地震多发带,地质灾害多发。地层曾受强烈挤压,褶皱一般呈紧闭,多次被错断挤碎,局部呈敞开式宽阔褶曲。一连串悬崖陡坡发育,在陡立的山脊和河谷处岩体已风化。

TBM施工隧洞地层由砂岩和页岩(泥岩)组成,呈互层状,沿开挖洞轴线变化频繁,如图2所示。隧洞两侧围岩岩性通常不一致,呈软硬不均。砂岩主要分为2类: Ⅰ类砂岩坚硬、新鲜,胶结良好,石英含量为29%;Ⅱ类砂岩属于Ⅰ类砂岩和软弱页岩(泥岩)之间的过渡岩类,石英含量为23%。Ⅱ类砂岩硬度级别为中等坚硬—硬,大多与页岩(泥岩)混杂。Ⅰ类砂岩和Ⅱ类砂岩的单轴抗压强度分别为150 MPa和70 MPa,而页岩(泥岩)的单轴抗压强度小于15 MPa。页岩(泥岩)的石英含量为11%。砂岩、页岩(泥岩)中节理发育,常见有4~5组节理和少量随机节理。大节理面常可见擦痕,并充填有方解石或黏土。此外,软弱带和断层也十分发育,部分顺层发育的剪切带厚度较大,为2~20 m。

如上所述,TBM施工洞段所处地质条件复杂,平均埋深达1 000 m,最大埋深约1 900 m。岩层软硬相间,沿开挖洞轴线岩性变化频繁,地质构造发育,小规模地质构造频繁。

(b) 隧洞内岩性互层

2 隧洞软岩段地质特征及TBM施工策略

2.1 隧洞软岩段地质特征及其对TBM施工的影响

1)岩层软硬相间,受硬岩的挤压作用,软岩收敛变形明显且速度快,见图3。这种现象沿隧洞轴向方向随机分布,非区域性集中,往往在几m范围内岩性便发生改变。基于顶护盾压力和现场观测分析,发现软岩收敛变形具有如下特征: 一般在开挖后10~24 h会发生大的收敛变形,变形量为6~10 cm,变形最明显区域为护盾上方和L1区域的3 m范围内。软岩的收敛变形将会造成顶护盾压力增加,停机8 h后一般会增加10~15 MPa。对于软岩收敛变形较快区域,存在护盾被卡的潜在风险。较大的收敛变形造成隧洞实际洞径缩小,TBM后部设备有可能无法通过,将极大地影响TBM的正常推进。

(a) 软岩挤压变形

(b) 软岩变形凸起

Fig. 3 Squeezing deformation of soft rock in soft and hard rock alternant strata

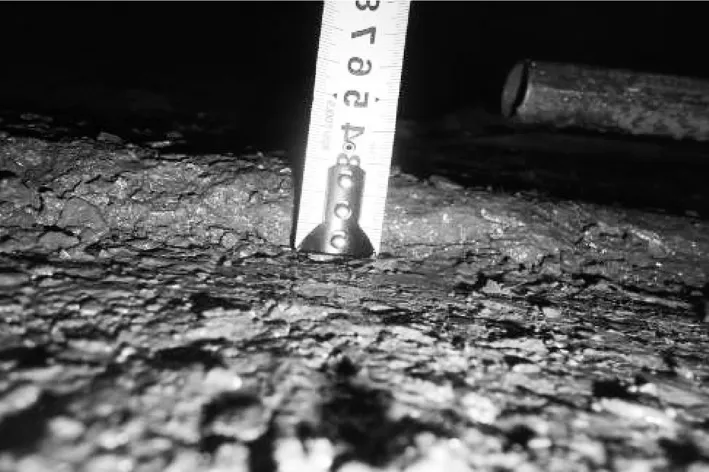

2)软岩遇水变形快,且易崩解软化,见图4。

图4 软岩遇水变形

3)软岩多含有黏性较强的物质,遇水很容易产生“泥裹刀”现象,造成刀盘扭矩增大,堵塞刀盘难以出渣。

4)在已掘进的洞段,隧洞腰部及以下软岩吸水后松散软化并向外鼓胀崩解(见图5),造成撑靴无法正常就位以及撑紧力不足。

图5 隧洞下部外鼓(约20 cm)

Fig. 5 Expansion of rock mass at bottom of tunnel (about 20 cm)

5)围岩变化交界面易塌方,特别是粉砂岩中夹泥段,极易在夹泥层产生大的块体塌方,见图6。

(a) 软岩处掉块

(b) 软岩处塌方

6)由于岩石结构面较多且岩层交互变化频繁,当遇到软岩时,受岩体自身重力及TBM掘进扰动影响,软岩易松脱,造成刀盘前部出现塌腔,其深度一般为1~2 m。该种情况下,刀盘刀具不断破碎由于塌方掉下的块体,而无法切削到原位岩体,造成TBM掘进过程中刀盘耐磨板和铲斗易被磨损。在长达6 km的掘进过程中共进行了3次刀盘耐磨板和斗齿焊接,每次检修停机时间达10~15 d,严重影响了施工进度。

7)约50%洞段出现一侧是砂岩而另一侧是软岩的情况,造成TBM掘进过程中刀盘两侧受力严重不均,进一步影响刀盘寿命、增加施工困难并影响施工进度。

2.2 软岩危害处理措施及施工策略

针对上述影响TBM快速掘进的主要问题,基于该工程长达6 km掘进经验与实例分析,总结了软岩危害处理措施及快速施工策略,从而保障TBM顺利掘进。

1)针对软岩收敛变形较快区域,为避免护盾内油缸压力过大造成油缸破坏,且防止大变形造成TBM卡机,首先提出实施TBM不停机、连续低速率和低贯入度掘进的开挖策略,降低对围岩扰动的同时防止TBM从静态启动时被卡;其次采取强支护和及时喷射混凝土封闭围岩的联合措施,必要时进行化学灌浆固结松散岩体,而具体支护措施的选择需根据实际情况而定。针对收敛变形较大造成TBM后部设备无法通过的问题,根据软岩收敛变形的特征及范围,在软岩洞段为TBM安装0.1 m扩挖刀具,增大实际开挖洞径。若仍无法避免刀盘被卡,则及时采取导洞处理措施,释放洞周压力,使TBM脱离被卡,随后再次实施上述一系列措施直至TBM顺利穿过软岩风险区。

2)针对软岩洞段掉块塌方的问题,及时清理松散岩体,喷射混凝土封闭围岩,必要时进行化学灌浆固结松散岩体;同时采取低掘进速率的开挖策略,降低对围岩的扰动。

3)针对隧洞腰部泥岩吸水后易松散软化、向外鼓胀崩解,造成撑靴难以正常就位、支撑强度不足的问题,采取及时封闭围岩的措施。必要时在撑靴就位处增加方木,尽量增加受压面积,保证支撑压力以满足掘进要求。

4)针对粉砂岩中夹泥段等易产生大块体塌方的问题,减少在掌子面喷水,防止泥层软化崩解;同时及时喷射混凝土封闭围岩,必要时进行化学灌浆处理,固结松散岩体,然后再进行锚网拱支护。

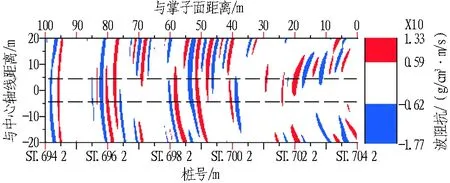

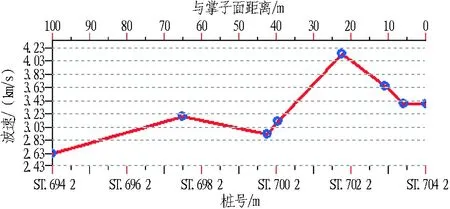

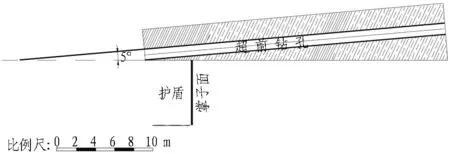

5)基于TST、超前探孔、微震监测技术[9-11]及出渣特征统计等多维信息,进行超前地质预报,预判前方开挖岩体性质,提前做好上述相关措施的准备工作。在第一时间采取对应措施,最大化优化施工策略,分区段动态调整施工对策以适应深埋软硬互层复杂地质条件。根据TST探明围岩波速和完整性,结合超前钻孔的出渣情况以及微震监测结果,探明TBM刀盘前方围岩基本性质,如软岩段的位置、长度、分布特征等,从而能够针对性地采取处理措施和施工策略。某洞段典型TST地震波偏移图像、波速分布图以及超前钻孔示意图见图7—9。

图7 TST地震波偏移图像

图8 TST波速分布图

图9 超前钻孔示意图

2.3 软岩TBM施工处理实例分析

2.3.1 软岩灾害事故描述

2013年9月25日,TBM掘进出露的渣石呈泥土状,见图10。1 d后在TBM护盾顶部上方产生1个大塌腔,约3 m×3 m×2 m(长×宽×高)。9月28日,部分塌腔出露(见图11),并出现渗水现象(见图12),石渣不断塌落。10月1日,大量大块体出现塌落,将护盾位置塌腔堵住,松散石渣不断从大块体之间的缝隙流出。10月2日,刀盘被卡。

图10 泥土状石渣

图11 护盾上出露的塌腔

图12 塌腔进一步扩大并伴有渗水

2.3.2 处理措施

经过不断地尝试以及大量的现场试验工作,主要采取以下措施使得TBM顺利通过该软岩段。

1)导洞处理措施。刀盘被卡后,及时采取导洞处理措施。在刀盘顶部人工开挖一定尺寸的导洞,释放洞周压力,减缓刀盘顶部约束,同时进行强支护,如图13和图14所示。导洞开挖过程中流态石渣仍不断涌出(见图15),可见该洞段的地质条件非常恶劣。通过开挖导洞,刀盘正常运转。

图13 人工开挖导洞

图14 导洞内强支护

图15 导洞开挖过程中涌出的流态石渣

2)优化开挖措施。TBM正常运转后,实施TBM不停机、连续低速率(2~2.5 r/min)和低贯入度(7~8 mm/r)掘进的开挖策略,降低对围岩的扰动,同时防止TBM从静态启动时被卡。此外,在开挖时封堵部分刀盘出渣铲斗,避免大体积泥石流或者石渣流出。

3)优化支护措施。对刀盘前方和导洞四周松散岩体进行化学灌浆堵水以及水泥灌浆固结松散岩体。刀盘转动后,在护盾上方铺设隔离层,用混凝土回填导洞,形成混凝土拱,进一步防止垮塌。由于刀盘顶部岩体松散,不断有松散岩体从护盾上方流下,为防止顶部失稳而造成更大的塌方,避免再次卡机,采取小导管化学灌浆固结松散体,并进行纯水泥灌浆。此外,在顶部护盾区利用人工并排打进直径48 mm、长2~3 m的钢管,呈管棚状;同时将拱架间距加密至50~60 cm,抵挡顶部散落塌方体。对于大的塌方体,则及时采取人工手喷形式初喷混凝土稳定围岩,并在拱架背后插入3 cm厚钢板,然后采用钢纤维混凝土回填塌腔,如图16—18所示。

图17 顶部施工管棚

图18 拱架背后插板施工

该工程TBM掘进隧洞所处地质条件复杂,岩层软硬相间,开挖过程中软岩问题频发。基于上述策略及施工经验,软岩中所遇到的问题均得到有效解决。目前该TBM隧洞正按计划顺利施工,日最佳进尺超过30 m,且未再出现较大的软岩事故,有效保障了施工进度。

3 结论与讨论

以喜马拉雅山区域某深埋水工隧洞为背景,针对敞开式TBM在深埋软硬互层复杂地质条件下软岩地段施工所遇到的多重技术难题,并基于长达6 km TBM掘进全过程研究,得出以下结论。

1)软岩段带来多重施工问题,严重制约TBM快速掘进,表现为软岩遇水崩解软化效应显著、变形快、“泥裹刀”现象严重、难以出渣、外鼓崩解塌方频发等。由于岩层软硬相间变化频繁,使得软岩灾害在空间上随机分布,施工参数难以及时准确进行适应性调整。

2)针对软硬互层条件下软岩段存在的多重施工问题,分区段动态调整施工对策以适应深埋软硬互层复杂地质条件,具体包括实施TBM不停机、连续低速率和低贯入度掘进,采取增设管棚、加密拱架等支护措施,及时混凝土封闭,减少掌子面喷水,开挖导洞等一系列联合措施。

工程实践表明,该施工方法保障了软岩地质条件下TBM快速掘进,在确保安全施工的前提下显著提高了掘进效率,可为国内外类似工程提供借鉴。值得说明的是,工程中并非所有软岩段的特征均完全一致,在实际施工过程中,应根据探测或出露的软岩位置及规模等具体特征及前期经验,选择性地采取有关措施。软硬互层的地质条件非常复杂,只有加强多方面监测手段及数据分析,尽可能准确识别开挖面前方软硬岩层的位置及规模,才能及时准确调整施工及支护策略,这应是在后续工作中进一步研究的重点。

[1] 傅冰骏. 建立隧道掘进机产业促进我国地下空间开发[J]. 探矿工程(岩土钻掘工程),2001(2): 1-2.(FU Bingjun. Set up the TBM industries for promoting the underground space development in China[J]. Exploration Engineering (Drilling and Tunnelling), 2001(2): 1-2.(in Chinese))

[2] 张镜剑,傅冰骏. 隧道掘进机在我国应用的进展[J]. 岩石力学与工程学报,2007,26(2): 226-238.(ZHANG Jingjian,FU Bingjun. Advances in tunnel boring machine application in China[J]. Chinese Journal of Rock Mechanics and Engineering, 2007,26(2): 226-238.(in Chinese))

[3] 张镜剑. TBM的应用及其有关问题和展望[J]. 岩石力学与工程学报,1999,18(3): 363-367.(ZHANG Jingjian. The application and some problems of TBM and its prospects[J]. Chinese Journal of Rock Mechanics and Engineering, 1999, 18(3): 363-367.(in Chinese))

[4] 邓铭江, 周小兵, 崔东, 等. 喀—双深埋超特长输水隧洞建设关键技术[J].隧道建设,2016,36(6): 666-675.(DENG Mingjiang, ZHOU Xiaobing, CUI Dong, et al. Key technologies for deep super-long water diversion tunnels: A case study of Ka-Shuang Tunnel[J]. Tunnel Construction, 2016, 36(6): 666-675.(in Chinese))

[5] 钱七虎,李朝甫,傅德明. 全断面掘进机在中国地下工程中的应用现状及前景展望[J].建筑机械,2002(5): 28-35.(QIAN Qihu, LI Chaofu, FU Deming. Application situation and outlook of TBM in underground project in China[J]. Construction Machinery, 2002(5): 28-35.(in Chinese))

[6] 苏华友,任月宗,薛继洪. 不良地质条件对TBM施工的影响与探讨[J]. 中国钨业, 2009, 24(2): 44-47.(SU Huayou, REN Yuezong, XUE Jihong. Adverse geological conditions’ effect and analysis of tunnel boring machine construction[J]. China Tungsten Industry, 2009, 24(2): 44-47.(in Chinese))

[7] 王梦恕. 开敞式TBM在铁路长隧道特硬岩、软岩地层的施工技术[J]. 土木工程学报, 2005, 38(5): 54-58.(WANG Mengshu. Construction technique of open TBM for long railway tunnels in very hard or soft rock strata[J]. China Civil Engineering Journal, 2005, 38(5): 54-58.(in Chinese))

[8] 高存成, 李向阳, 夏安琳, 等. 浅述敞开式TBM技术在磨沟岭隧道软岩中的应用[J]. 现代隧道技术, 2004(增): 177-182.(GAO Cuncheng, LI Xiangyang, XIA Anlin, et al. Application of open-type TBM technology in soft rock tunnel in Mogouling project[J]. Modern Tunnelling Technology, 2004(S): 177-182.(in Chinese))

[9] FENG Xiating, CHEN Bingrui, FENG Guangliang. Daily report of micro seismic monitoring and rockburst warning in headrace tunnels of NJ hydropower project(C2), Pakistan[R]. Wuhan: Institute of Rock and Soil Mechanics, Chinese Academy of Sciences, 2016.

[10] FENG Guangliang, FENG Xiating, CHEN Bingrui, et al. Microseismic sequences associated with rockbursts in the tunnels of the Jinping Ⅱ hydropower station [J]. International Journal of Rock Mechanics and Mining Sciences, 2015, 80: 89-100.

[11] FENG Guangliang, FENG Xiating, CHEN Bingrui, et al. A microseismic method for dynamic warning of rockburst development processes in tunnels [J]. Rock Mechanics and Rock Engineering, 2015, 48(5): 2061-2076.

Research on Construction Technologies for Open TBM in Deep-buriedSoft and Hard Alternant Strata in Himalayas

ZHANG Zhaotai1, FENG Guangliang2,*, CHEN Zhu1, CHEN Bingrui2, LI Weibing1, YOU Sheng1

(1.BeijingVibroflotationEngineeringCo.,Ltd.,Beijing100102,China;2.StateKeyLaboratoryofGeomechanicsandGeotechnicalEngineering,InstituteofRockandSoilMechanics,ChineseAcademyofSciences,Wuhan430071,Hubei,China)

The influence of soft layer on TBM boring in deep-buried soft and hard alternant strata and its characteristics are studied by taking a deep-buried tunnel in Himalayas for example. Some effective construction countermeasures are put forward and put into practice successfully. The results show that: 1) The distribution of soft rock disasters is random in space due to that the hard and soft layers alternate frequently. 2) In deep-buried tunnels with high ground stress, the TBM tunneling progress is restricted to the soft layer with the characteristics of water softening significantly, great deformation speed, serious mud muffled of cutters, expansion, hard be mucked and collapses frequently. The construction methods for TBM tunneling through soft and hard alternant strata are summarized; and sectioned dynamic construction countermeasures are adopted. The results can provide guidance for similar projects in China and abroad in the future.

deep-buried water diversion tunnel; TBM; soft and hard alternant strata; soft rock large deformation

2016-07-08;

2016-11-04

中国科协青年人才托举工程(2015QNRC001); 国家自然科学基金资助项目(41272347)

张照太(1979—),男,河北保定人,2006年毕业于安徽理工大学,岩土工程专业,硕士,高级工程师,现从事岩石力学试验研究方面的工作。E-mail: 644903983@qq.com。*通讯作者: 丰光亮, E-mail: glfeng@whrsm.ac.cn。

10.3973/j.issn.1672-741X.2017.03.014

U 455.43

B

1672-741X(2017)03-0348-06