传动轴支架共振危害研究

李春风, 汪 洋, 高卫娟, 游建毅

(1.湖北航天技术研究院特种车辆技术中心,武汉 430040;2.海军驻武汉三江航天集团军事代表室,孝感 432100;3.中国航天科工集团第四研究院,武汉 430040)

传动轴支架共振危害研究

李春风1, 汪 洋2, 高卫娟1, 游建毅3

(1.湖北航天技术研究院特种车辆技术中心,武汉 430040;2.海军驻武汉三江航天集团军事代表室,孝感 432100;3.中国航天科工集团第四研究院,武汉 430040)

在对已设计好的某车辆传动轴中间支撑支架结构进行强度仿真和模态有限元计算时,发现该中间支撑支架与传动轴存在共振现象,并且此共振现象与台架模拟试验结果一样.经改进结构设计,重新进行强度仿真和模态有限元计算、及台架模拟试验和实车测试,结果表明,传动轴中间支撑支架的固有频率得到了提高,避开了传动轴共振频率,证明传动轴中间支撑支架的结构改进措施有效.

传动轴;传动轴支架;共振

某车辆传动轴中间支撑支架设计时,通过仿真计算发现,传动轴在运转过程中与支架之间存在共振现象,若长时间在共振区工作,支架存在断裂的隐患.因此,本研究通过改进结构设计、仿真分析和台架的模拟试验的对比对传动轴中间支撑支架与传动轴的共振危害进行了分析研究.

1 结构设计与模态分析

1.1 结构及受力分析

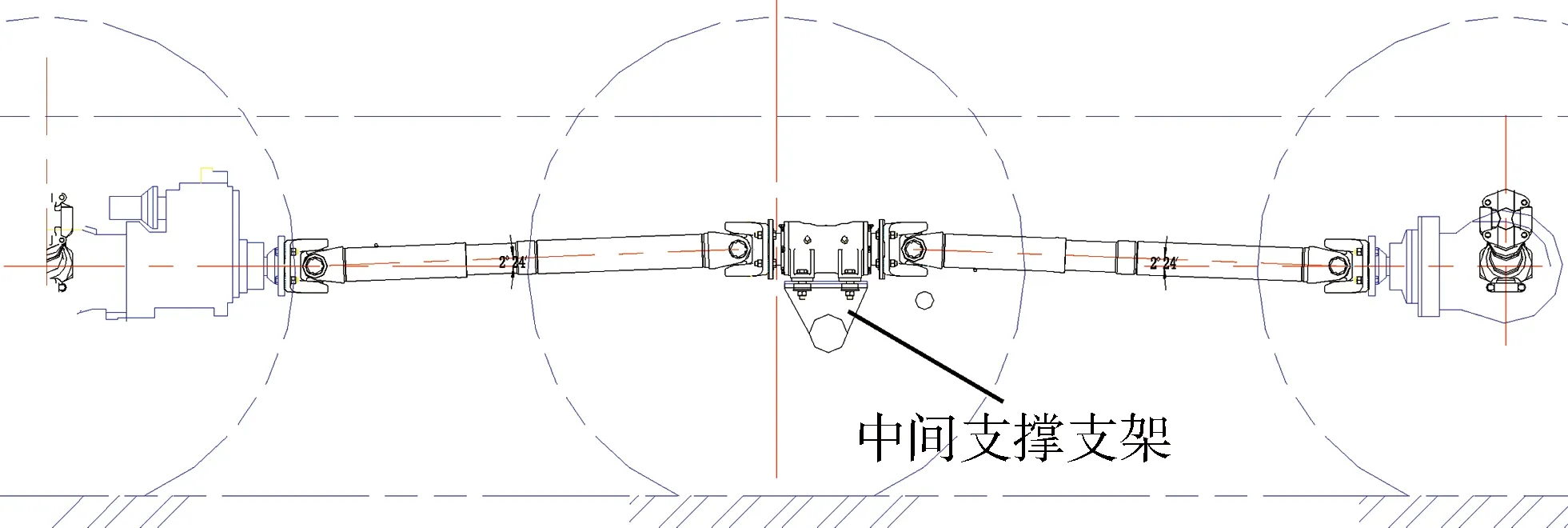

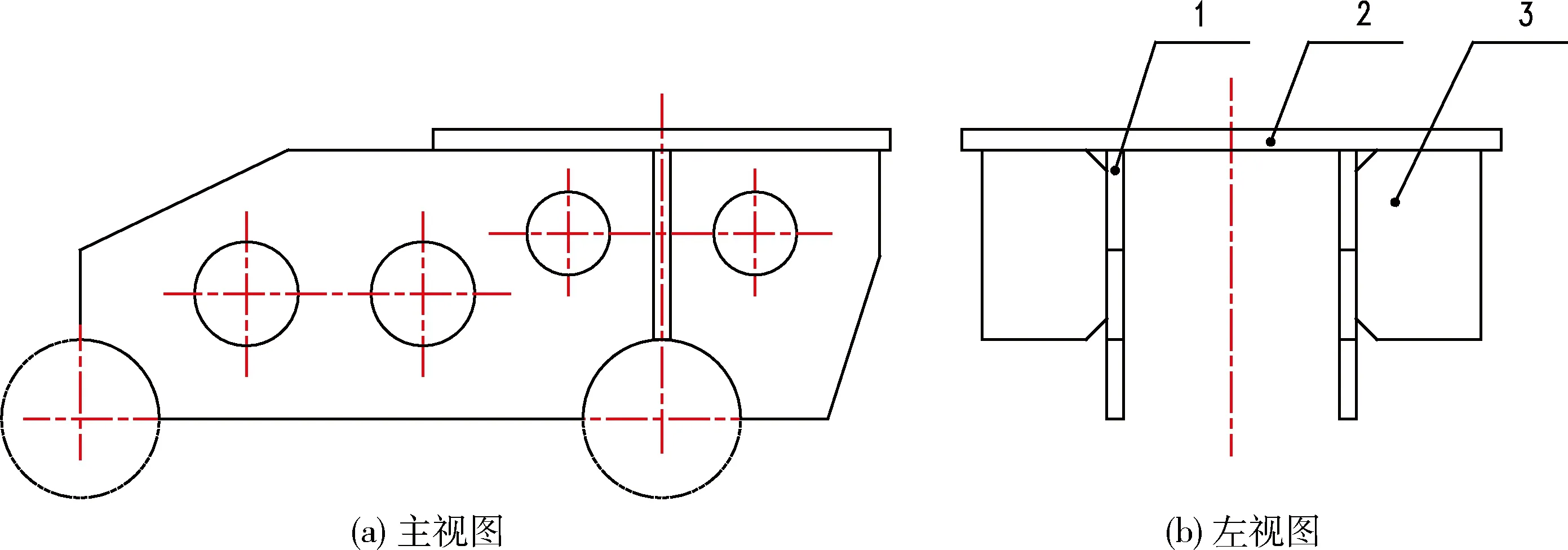

传动轴布置图如图1所示.传动轴支架结构如图2所示,其上安装面钢板厚度8 mm,立板及两侧筋板厚度均为6 mm.传动轴支架焊接在车架管状横梁上,横梁管材料为20#钢.传动轴中间支撑通过螺栓安装在支架上,两根传动轴通过中间支撑连接.

图1 传动轴布置图

图2 传动轴支架结构

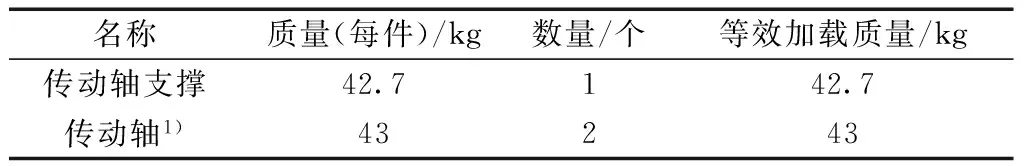

支架承载的载荷由静载荷和周期性动载荷组成.静载荷主要来自于传动轴支撑自重和前后传动轴的重量,此部分不随时间周期性变化.根据受力分析计算,作用于支撑支架上的等效重量约为86 kg,则静载荷约为860 N.如表1所示.

表1 支架承载静载荷

1)每根传动轴加载在支架上的质量为传动轴自身质量的一半

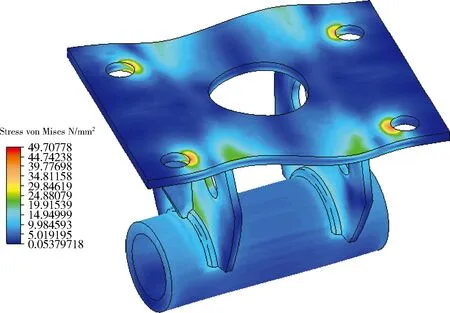

动载荷主要是由于传动轴存在夹角产生周期性附加弯矩,受力分析见图3.日常工况传动轴扭矩约为2 300 N·m,对应的附加弯矩为:

M2max-M1max=

2300×tan2.24+2300×tan2.24=180,N·m.

极限工况时传动轴扭矩约为6 000N·m,对应的附加弯矩为:

M2max-M1max=

6000×tan2.24+6000×tan2.24=470,N·m

图3 受力分析

1.2 强度计算与模态分析

主要从传动轴中间支撑支架的强度要求、疲劳寿命计算、支架与传动轴是否存在共振现象等方面进行分析.

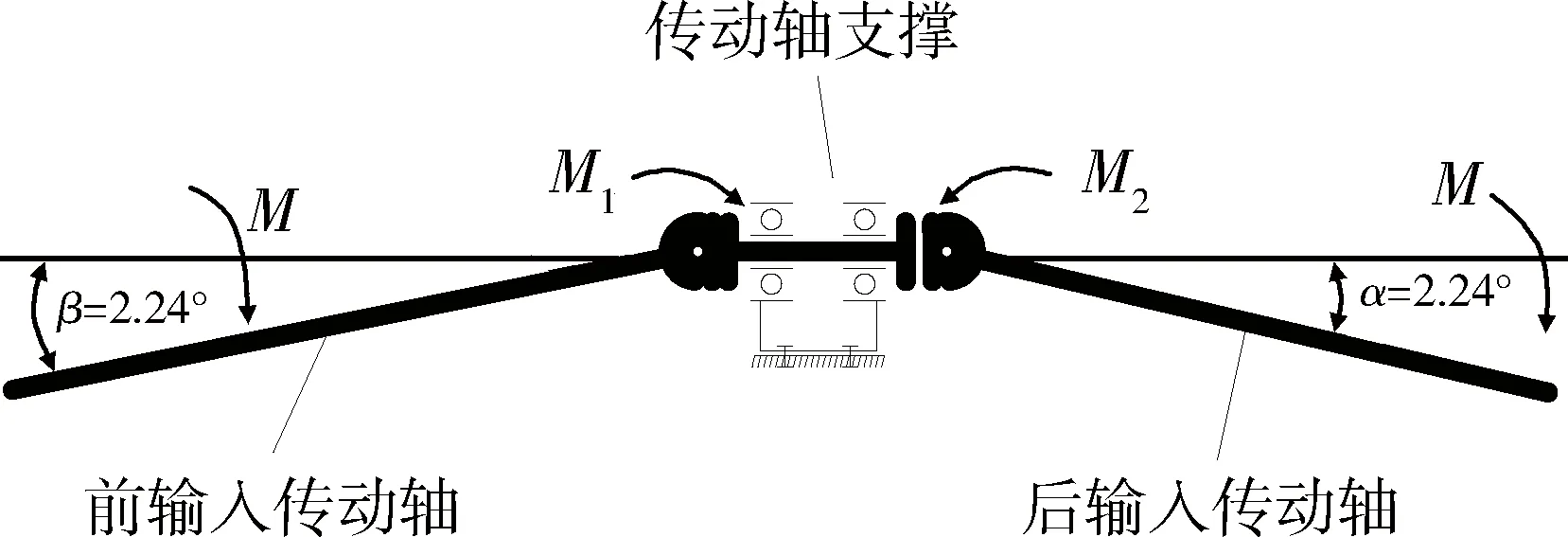

1.2.1 支架结构强度计算

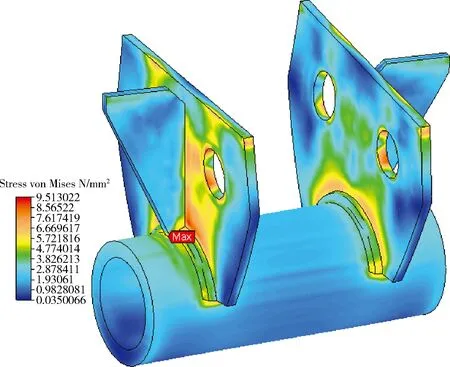

建立传动轴支撑及支架的模型,模型载荷由静载荷和周期性动载荷的最大值组成,静载荷主要来自于传动轴支撑自重和前后传动轴的重力共计860N,动载荷主要是传动轴的最大附加弯矩470N·m.通过仿真分析计算最大应力为49.7MPa,如图4所示,日常工况下最大应力为9.5MPa,如图5所示.支架材料为B750L钢板,屈服强度为700MPa,支架结构强度满足要求.

图4 最大扭矩下支架应力云图

图5 日常工况下支架应力云图

1.2.2 支架疲劳强度计算

疲劳强度采用SN法进行计算,同时考虑叠加静载荷和动载荷的影响.计算两种载荷叠加交变1百万次循环的情况下的支架安全系数为1.03(见图6).结果表明能够达到无限循环寿命的要求.

图6 疲劳安全系数

1.2.3 模态分析

对传动轴、中间支撑及支架等建立有限元模型进行模态计算(见图7),计算结果见表2.由发动机的实际最高转速2 500r/min可以得出,传动轴转速范围为0~2 976r/min(对应频率为0~49.6Hz).由计算结果可知,支架一阶、二阶频率在传动轴转速频率范围内,在使用过程中存在共振隐患.

表2 模态计算结果

图7 模态计算模型

2 台架试验与结果分析

为了验证仿真计算结果的准确性,在试验台架上完成了传动轴中间支撑支架工作模拟试验.

在传动试验台上(图8)模拟传动轴、中间支撑、支架在底盘上的固定方式,利用传动试验台上的驱动电机对传动系统进行加载,模拟发动机从怠速到最高转速时由传动轴引起的频率.利用贴在支架上的加速度传感器、三向应变片对支架加速度及应力进行测试(如图9、图10所示).

图8 模拟试验台架

图9 加速度传感器布置

图10 支架应变片布置

2.1 加速度、应力测试

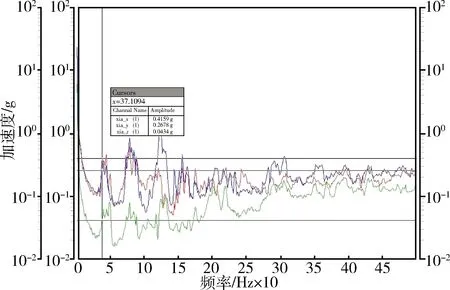

对传动轴转速范围100~3 000 r/min进行等比率扫频(对应频率1.67~50 Hz),测试支架上平面、支架根部靠近横梁管及立板处的加速度值.试验结果见图11和图12.

由图11、图12可以看出:支架上平面在转速1 900~2 600 r/min(对应频率31.67~43.33 Hz)的区间内加速度值急剧增加;支架根部在转速2 200~2 600 r/min(对应频率36.67~43.33 Hz)的区间内加速度值急剧增加.加速度最大值均已超出传感器的测试量程(±50g).

图11 支架上平面xyz三方向加速度值

图12 支架根部xyz三方向加速度值

从图13可以看出:在转速2 200~2 600 r/min(对应频率36.67~43.33 Hz)的范围内支架根部应力值突然增大,最大达到243 MPa.在此范围内加速度值及应力值同时出现突变,证明此时传动轴与支架之间存在共振现象.经过频谱分析,一阶频率为37.11 Hz,见图14,二阶频率为43.95 Hz,见图15,与模态计算结果(表2)基本一致.

图13 100~3 000 r/min扫频支架根部应力值

图14 模拟试验频谱分析一阶频率

图15 模拟试验频谱分析二阶频率

2.2 共振环境下的持续试验

根据扫频结果,选取振动及应变值均达到最大值的转速点2 518 r/min(对应频率41.97 Hz)进行定转速持续试验.每隔半小时停机观察支架状态,当累计运转时间达到1.5 h时,出现了加速度值及应变值突然下降的现象.经停机检查发现,支架与横梁管焊接处已出现裂纹(如图16中箭头所指).经分析,在共振点,支架、横梁管以及两者的焊接处在最大应力值的持续作用下,将先从最薄弱的环节开裂.

图16 横梁管裂纹示意图

2.3 结果分析

对仿真计算结果及台架模拟试验结果进行对比分析,可以得出以下结论:

1)传动轴中间支撑支架一阶、二阶频率处于传动轴转速频率范围内,工作中存在共振现象,设计结构不合理;

2)共振现象的台架测试结果与模态计算结果基本吻合;

3)在共振环境下高应力值持续作用,结构强度最薄弱的环节将首先开裂.

3 结构改进及模态分析

3.1 设计改进措施

通过改进支架的结构来提高刚度,从而改变其固有频率,使其超出传动轴运转频率范围(0~49.6 Hz),两者无共振区.改进后支架如图17所示,主要措施有:增大安装基座尺寸、增大支架加强筋、增加板厚,等等.

图17 支架改进后状态

3.2 模态分析

对传动轴、中间支撑及支架等建立有限元模型进行模态计算,计算结果显示支架一阶模态为83.12 Hz,已经超出了传动轴的频率范围(0~49.6 Hz),不会产生共振现象.模态计算有限元模型见图18,计算结果见表3.

图18 新结构支架模态计算模型

表3 新结构支架模态计算结果

1) 已超出车辆最高车速范围

3.3 模拟台架试验

将改进设计的传动轴支架在传动试验台上进行模拟试验,测试新结构支架和传动轴是否存在共振现象.

3.3.1 加速度、应力测试

对传动轴转速范围100~3 000 r/min进行扫频,测试支架上平面、支架根部靠近横梁管及立板处的加速度值及应力值,测点布置位置相同,试验结果见图19、图20.

从图19、图20可以看出:加速度值在全转速范围内基本平稳,主要在2 700~3 000 r/min较其它转速段大,但未出现突变现象,最大值为8.9 g.

从图21可以看出:在全转速范围内支架根部应力值基本平稳,未出现突变现象,最大值为72.7 MPa.横梁管上靠近支架根部应力值为17.1 MPa,支架材料为B750L,横梁管材料为20#钢,屈服极限σb为245 MPa,抗拉极限σs为410 MPa,根据《机械设计手册》,钢结构扭转疲劳极限为0.15(σb+σs),即验证试验过程中应力最大值不超过98.25 MPa,则可判定该结构为无限疲劳寿命.

图19 支架上平面xyz三方向加速度值

图20 支架根部xyz三方向加速度值

图21 100~3 000 r/min扫频支架根部应力值

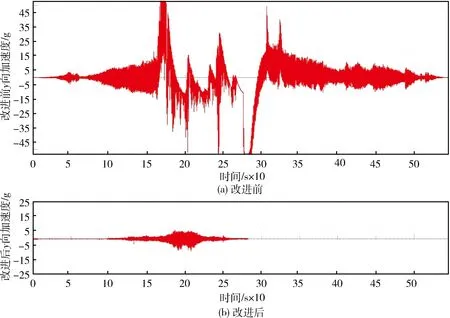

加速度及应力值在全转速范围内均平稳,且量值较小,可以证明传动轴与支架之间的共振现象已消除.支架改进前后加速度曲线对比见图22.

3.3.2 高转速下持续试验

根据扫频结果,选取振动及应力值均较大的转速范围2 700~3 000 r/min(对应频率45~50 Hz)进行持续试验,累计运转了180 min,期间传动轴与支架未出现共振现象.

图22 支架改进前后加速度曲线对比

4 样车测试试验

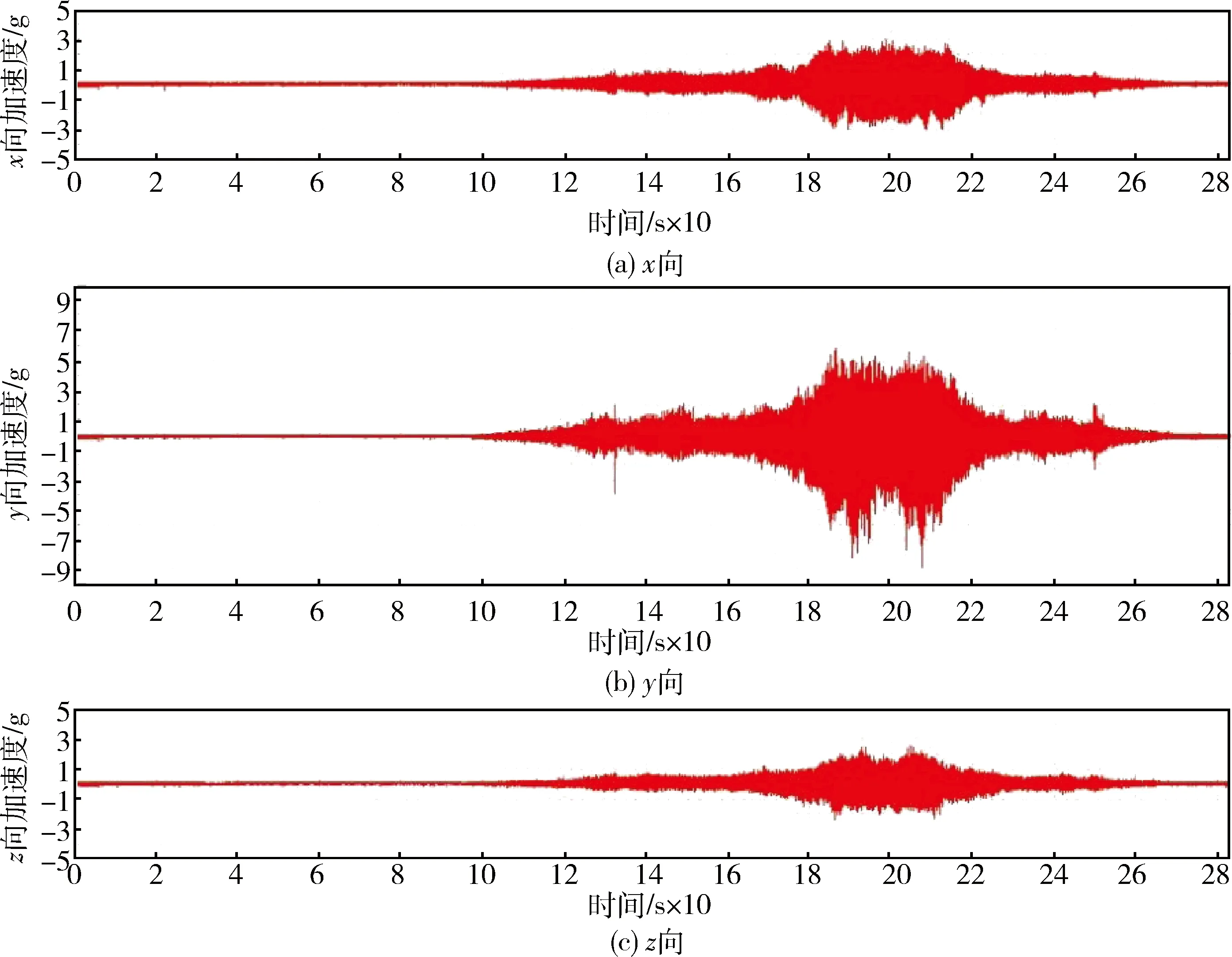

在该车辆完成实物生产后,进行了传动轴中间支撑支架及车架横梁管加速度、应力测试.

在底盘满载状态下,车速从30 km/h逐步上升到75 km/h,再从75 km/h缓慢降至30 km/h,测量行驶过程中传动轴支架和悬架下横梁管相关部位的加速度值及应变值,测试结果见图23、图24,结果显示加速度值最大达到6.1g,应力值最大达到25.9 MPa,该结构为无限疲劳寿命;加速度及应力值在整个车速范围内均平稳未出现突变现象,且量值较小,表明传动轴与支架之间无共振现象.

图23 支架根部xyz三方向加速度值

图24 整个车速范围内支架根部应力值

5 结 论

某车辆在进行传动轴中间支承支架设计时,通过仿真计算发现与传动轴存在共振现象,并通过模拟台架试验验证了仿真计算结果的准确性.在对传动轴支架进行改进设计后,提高了固有频率,使其超出传动轴运转频率范围,两者无共振区,通过仿真计算、台架模拟试验及实车测试验证了改进措施有效.

[1] 余志生.汽车理论[M].北京:机械工业出版社,2009.

[2] 季顺迎.材料力学[M].北京:科学出版社,2013.

[3] 阎邦椿.机械设计手册[M].北京:机械工业出版社,2010.

Research on Harm of Driveshaft Bracket

LI Chun-feng1, WANG Yang2, GAO Wei-juan1, YOU Jian-yi3

(1.Hubei Space Technology Academe Special Vehicle Technology Center,Wuhan 430040,China;2.PLA Navy Military Delegacy in Wuhan Sanjiang Space Group,Xiaogan 432100,China;3.The Fourth Academy of China Aerospace Science & Industry CORP,Wuhan 430040,China)

Some resonance between a driveshaft bracket and the related driveshaft was detected through strength simulation and modal analyzing of the driveshaft bracket, which conformed to the result of the practical experiment. Based on this an improvement design was proposed, and the strength simulation as well as the modal analyzing were performed again, also the simulation test and practical test on vehicle were carried out, the results show that the natural frequency of the driveshaft bracket has a significant increment, which avoids the resonance frequency. It is concluded that the improvement design is effective.

driveshaft;driveshaft bracket;harm of resonance

1009-4687(2017)01-0042-09

2016-10-25.

湖南省自然科学基金项目(2016JJ2003).

李春风(1976-),男,高级工程师,主要研究方向为车辆工程;汪洋(1990-),男,助理工程师;高卫娟(1983-),女,高级工程师,主要研究方向为车辆工程;游建毅(1972-),男,高级工程师,主要研究方向为特种车辆综合保障.

U463.216+.2;U461.5+6

A