浮动支撑摩擦片喷丸强化工艺研究

胡 铮, 杨玲玲, 韩 明, 宁克焱

(中国北方车辆研究所,北京 100072)

浮动支撑摩擦片喷丸强化工艺研究

胡 铮, 杨玲玲, 韩 明, 宁克焱

(中国北方车辆研究所,北京 100072)

针对浮动支撑摩擦片疲劳断裂失效的问题,开展了浮动支撑摩擦片齿部喷丸强化工艺选择和强化机理研究,创新性地提出了一种浮动摩擦片的喷丸工艺选择方法,该方法可快速筛选摩擦片的最佳喷丸强化工艺;同时利用粗糙度仪、X射线应力仪、显微硬度计等分析了喷丸强化对摩擦片齿部表面粗糙度、表面残余应力分布以及表面硬化的影响作用,探讨了喷丸强化对摩擦片齿部疲劳抗力的作用机制.台架试验结果表明:最佳喷丸工艺参数下,浮动支撑摩擦片喷丸强化处理后能够显著提高其疲劳抗力,台架疲劳断裂寿命提高了54%以上.

摩擦片;喷丸;疲劳性能;疲劳裂纹

浮动支撑摩擦片是实现传动系统挡位切换和功率传递的关键基础件,具有相对转速高、结构紧凑、传递功率大等特点,在各种汽车以及工程车辆上广泛使用.在车辆运行过程中,摩擦片的齿部与内毂的齿部发生冲击碰撞,运行一段时间后,摩擦片齿部会出现疲劳断裂,严重影响车辆的行驶安全.通过对摩擦片的工作环境分析可知,摩擦片齿底属于承力薄弱区,承受最大的交变应力载荷,易发生裂纹萌生和扩展.在考虑现有材料、结构和加工工艺的前提下,欲有效提高摩擦片的疲劳强度,必须从改善和减少摩擦片齿底薄弱区载荷入手.大量研究表明,对材料承受动载性能的影响而言,残余应力对材料疲劳强度的影响是重要影响因素之一[1-3].通过喷丸强化技术在摩擦片齿部引入有利的残余压应力分布,能有效缓解齿底所受载荷,增加疲劳微裂纹的闭合力,阻滞裂纹扩展,从而延长疲劳寿命.喷丸强化能够显著提高摩擦片的疲劳抗力,然而并不是喷丸强度越高强化效果越好,而是存在着最佳的喷丸强化参数,但由于喷丸强化是一个复杂的动态碰撞接触过程,涉及到多种非线性的耦合,影响因素众多,通过仿真手法无法获取正确的喷丸工艺参数,相关喷丸工艺参数的选择只能依靠试验或经验[4-6],严重浪费人力、财力、物力,而且目前国内外尚无开展摩擦片喷丸强化工艺方面的研究.本研究主要提出了一种新的喷丸工艺选择方法,高效筛选出最佳的喷丸工艺,研究了喷丸工艺对浮动支撑摩擦片疲劳寿命的影响规律和作用机理,试验结果表明合适的喷丸强化能够有效提高摩擦片的疲劳断裂寿命.

1 试验材料与方法

1.1 试验材料

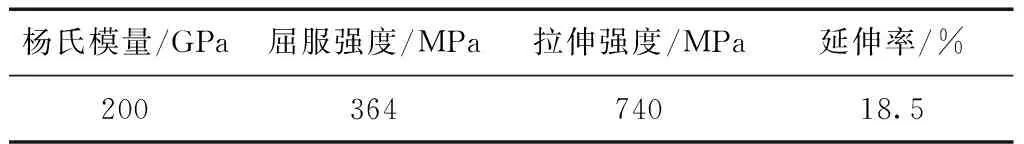

试验材料采用φ428铜基粉末冶金摩擦片,模数m=3,齿数Z=122,其芯板主要成分为30CrMnSiA,其机械性能见表1.

表1 30CrMnSiA的室温力学性能

1.2 试验方法

浮动支撑摩擦片的动态强度试验是在摩擦片动态强度试验台上进行,所受浮动支撑冲击载荷是随机的,以及浮动支撑摩擦片因本身差异导致摩擦片动态强度试验结果分散系数比较大,可比性较差,数据可靠性较低.如要提高数据的置信度,需要进行大批量整件的试验,这样成本太高且效率低下.因此提出了一种新的浮动支撑摩擦片的喷丸工艺选择方法,该方法能够快速、精确地确定浮动支撑摩擦片的最佳喷丸工艺类型,节省人力、物力和时间.

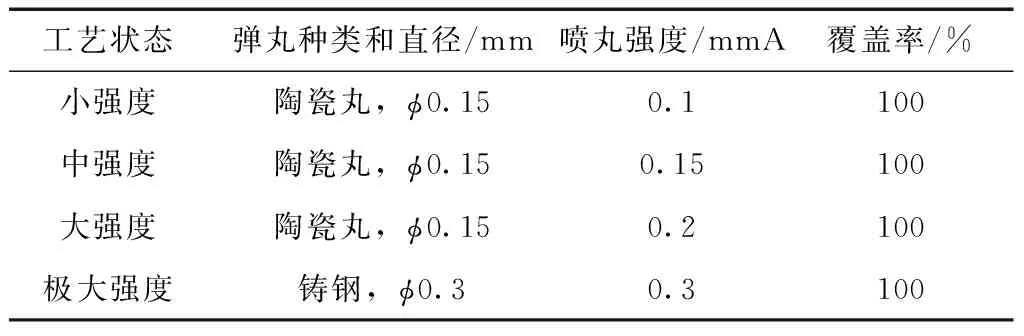

首先,为了便于区别摩擦片齿部喷丸强化工艺以及利于试验后摩擦片齿部疲劳裂纹数量统计,试验前先给浮动支撑摩擦片的齿部进行区域划分和编号.其次,每件摩擦片齿部上实施2种喷丸工艺(连同原始状态,每件摩擦片齿部上存在3种表面状态),每隔3~4个齿实施一种喷丸工艺.喷丸参数表见表2,主要有4种喷丸工艺,其中小强度和中强度作为一组,大强度和极大强度作为另外一组,典型摩擦片喷丸示意图见图1.最后,在摩擦片动态强度试验台上进行动态强度试验,试验后统计摩擦片齿部疲劳裂纹.通过统计齿部疲劳裂纹数量,每组筛选出一个较好的喷丸工艺,然后将每组筛选出来的较好的喷丸工艺组合成为一组重复上述过程,从而筛选出最佳喷丸工艺.摩擦片齿部进行某种喷丸工艺处理时,需将其他齿进行遮挡保护,例如可用绝缘黑胶布对其他区域进行缠绕遮挡.

表2 喷丸参数表

图1 摩擦片喷丸强化示意图

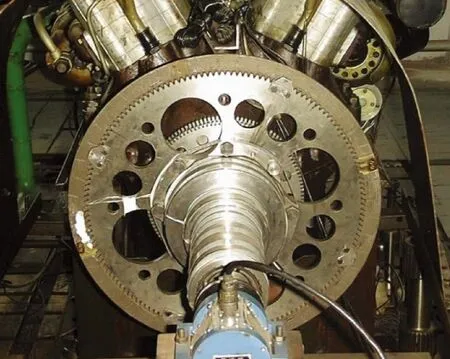

摩擦片的齿部动态强度试验在摩擦片动态强度试验台上进行,如图2所示.试验台采用一台12V150L柴油机作为扭振激励源,转速为1 600 r/min,冲击频率为160 Hz.摩擦片齿部表面残余应力测试选用XStress-3000型X射线衍射残余应力分析仪,用CuKα靶材测定试样的残余应力,衍射角为139.3°.齿部显微硬度的测量使用HV-1000型显微硬度计,载荷为300 g,加载时间10 s.利用TAYLOR-HOBSON表面粗糙度仪测定摩擦片齿部的表面粗糙度Ra值.

图2 摩擦片动态强度试验台

2 试验结果与分析

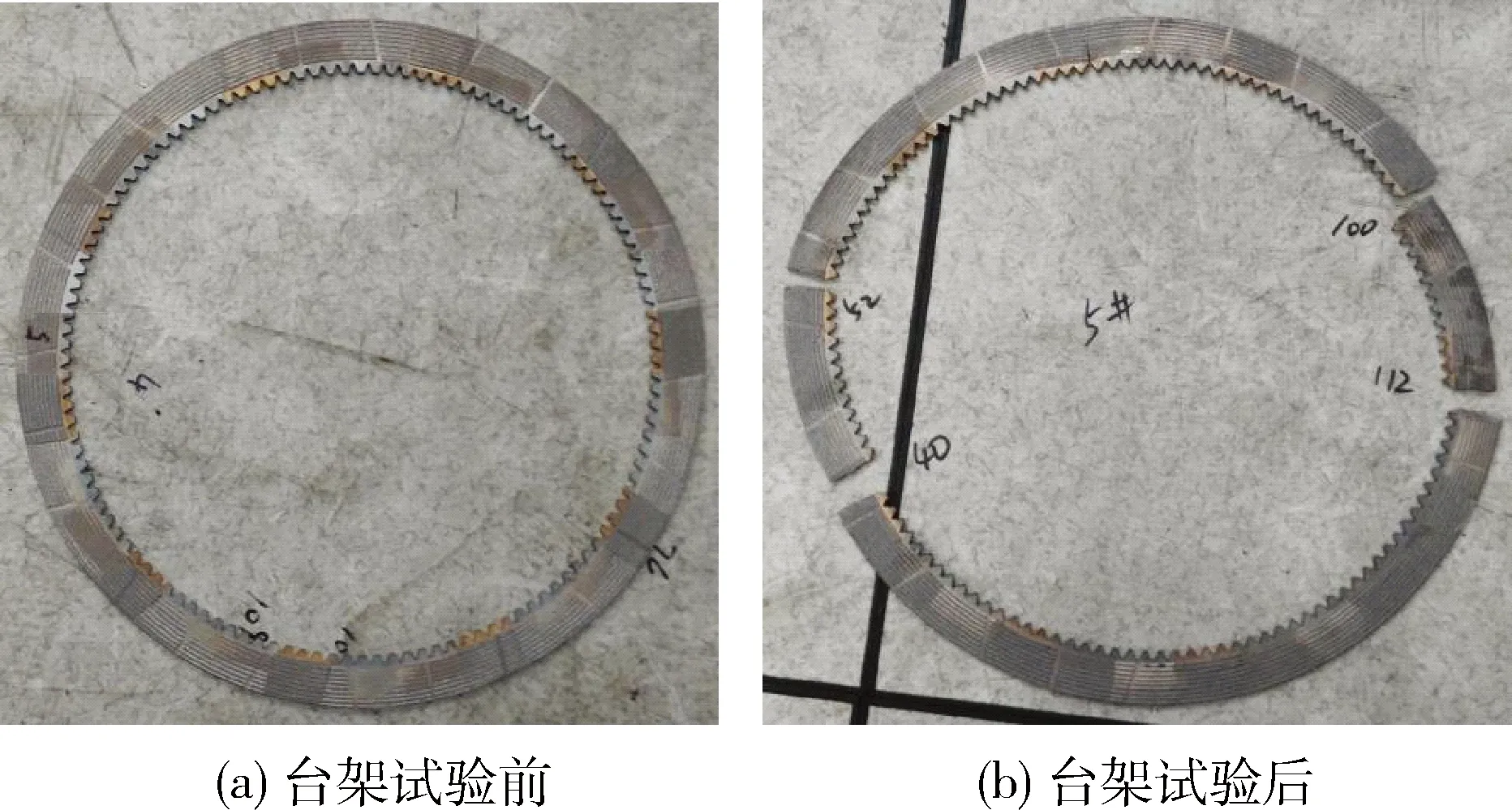

第一轮摩擦片喷丸工艺对比试验后,典型的摩擦片台架试验前后外观如图3所示.从图3(b)中可以看出,1号摩擦片试验后摩擦片断裂成了4段,断口皆从没有喷丸处理的地方出现.这表明通过喷丸处理有效提高了摩擦片齿部的疲劳强度.随后采用光学显微镜对断裂的摩擦片齿部进行了仔细的观察,统计其齿部疲劳裂纹数量.每组摩擦片皆重复了两次台架试验,4件摩擦片的齿部疲劳裂纹数量统计如表3所示.

图3 1号摩擦片台架试验前后外观

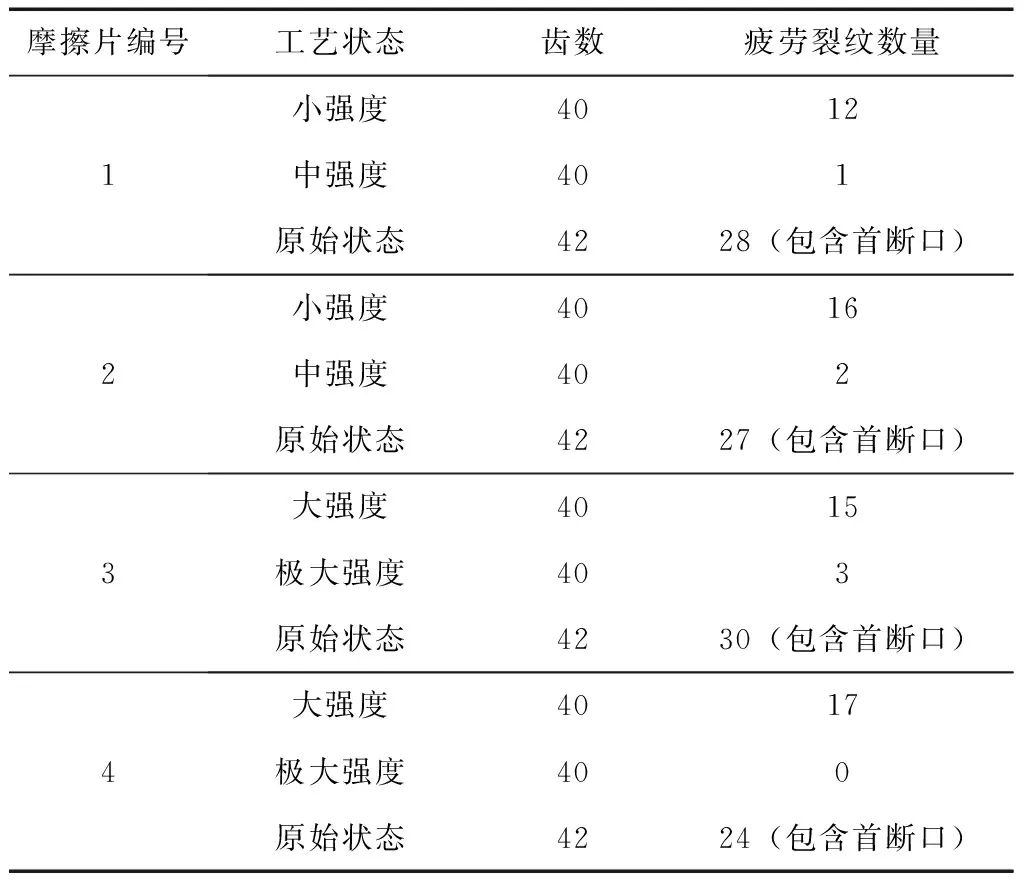

表3 第一轮摩擦片试验结果

根据第一轮摩擦片台架试验的结果,可以得到相对于喷丸处理的部位,摩擦片齿部没有经过喷丸处理时,齿部存在最多的疲劳裂纹,数量约占整个未喷丸处理齿部的57%以上,而且出现首断口的部位皆为未喷丸处.首断口是指首先发生开裂或断裂失效的地方,是分析断裂失效原因和事故原因的主要对象.因此,摩擦片齿底喷丸有利于提高摩擦片的疲劳强度,减少齿底疲劳裂纹的萌生和扩展.根据齿部疲劳裂纹统计结果还可以看出,同组试验中强度喷丸处理后的齿部疲劳裂纹要少于小强度喷丸处理的,极大强度喷丸处理后的齿部疲劳裂纹要少于大强度喷丸处理的,这说明中强度/极大强度喷丸工艺在各自的组别中属于最优的工艺.因此,选择中强度喷丸工艺和极大强度工艺,重新组合成一组,按照第一轮的实施方法进行第二轮摩擦片喷丸工艺对比试验.

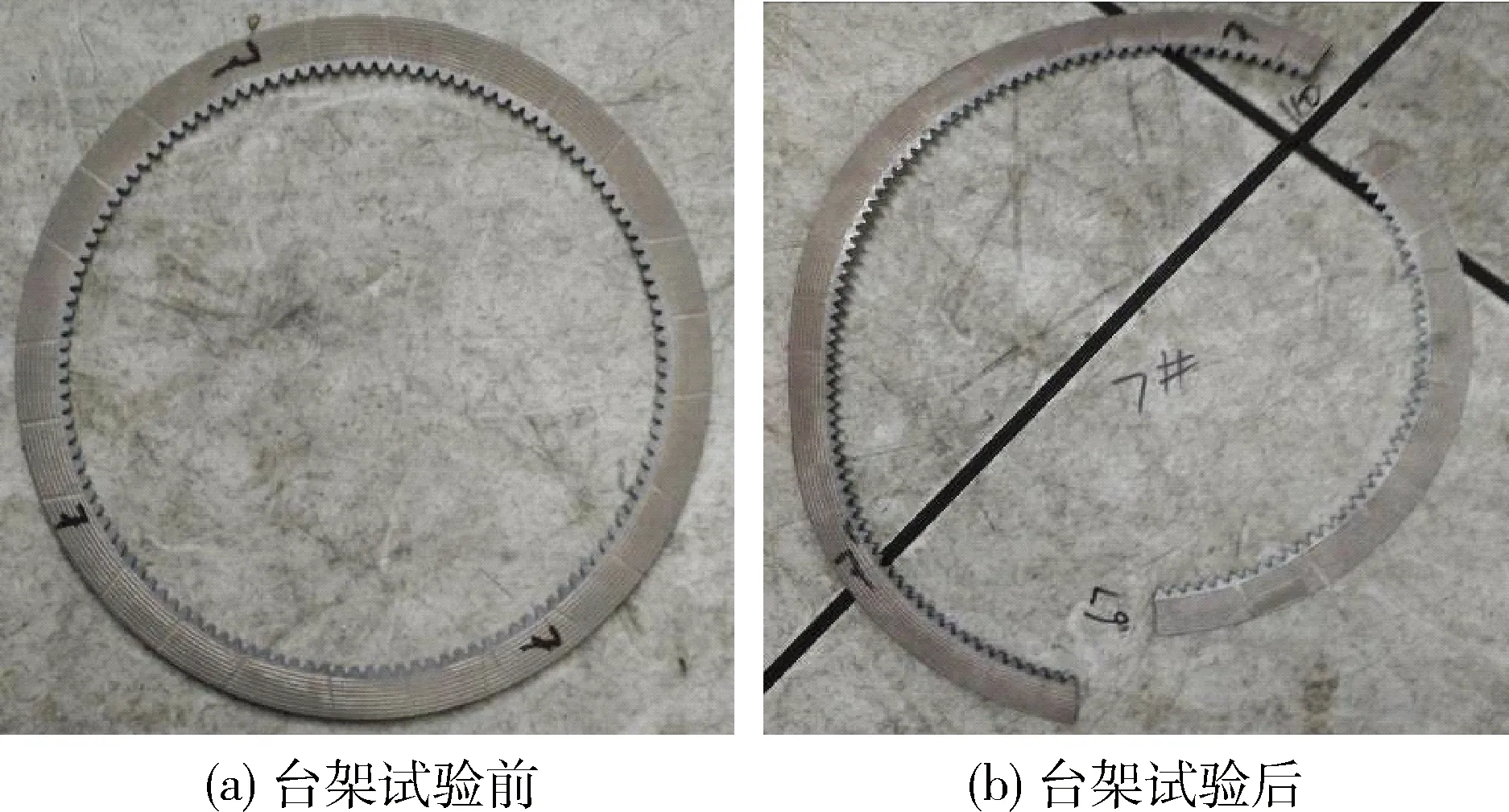

典型的摩擦片台架试验前后外观如图4所示.摩擦片齿部疲劳裂纹数量如表4所示.可以看到首断口都存在极大强度喷丸处理部位,而且极大强度喷丸工艺处理的齿底的疲劳裂纹的数量也大于中强度喷丸工艺处理的.这说明极大强度喷丸工艺处理的摩擦片疲劳强度低于中强度喷丸工艺处理的,过大的喷丸强度处理反而不利于摩擦片疲劳寿命的提高,发生“过喷”现象.因此,选择中强度喷丸工艺为浮动支撑摩擦片的最佳喷丸工艺.

图4 7号摩擦片台架试验前后外观

表4 摩擦片试验结果

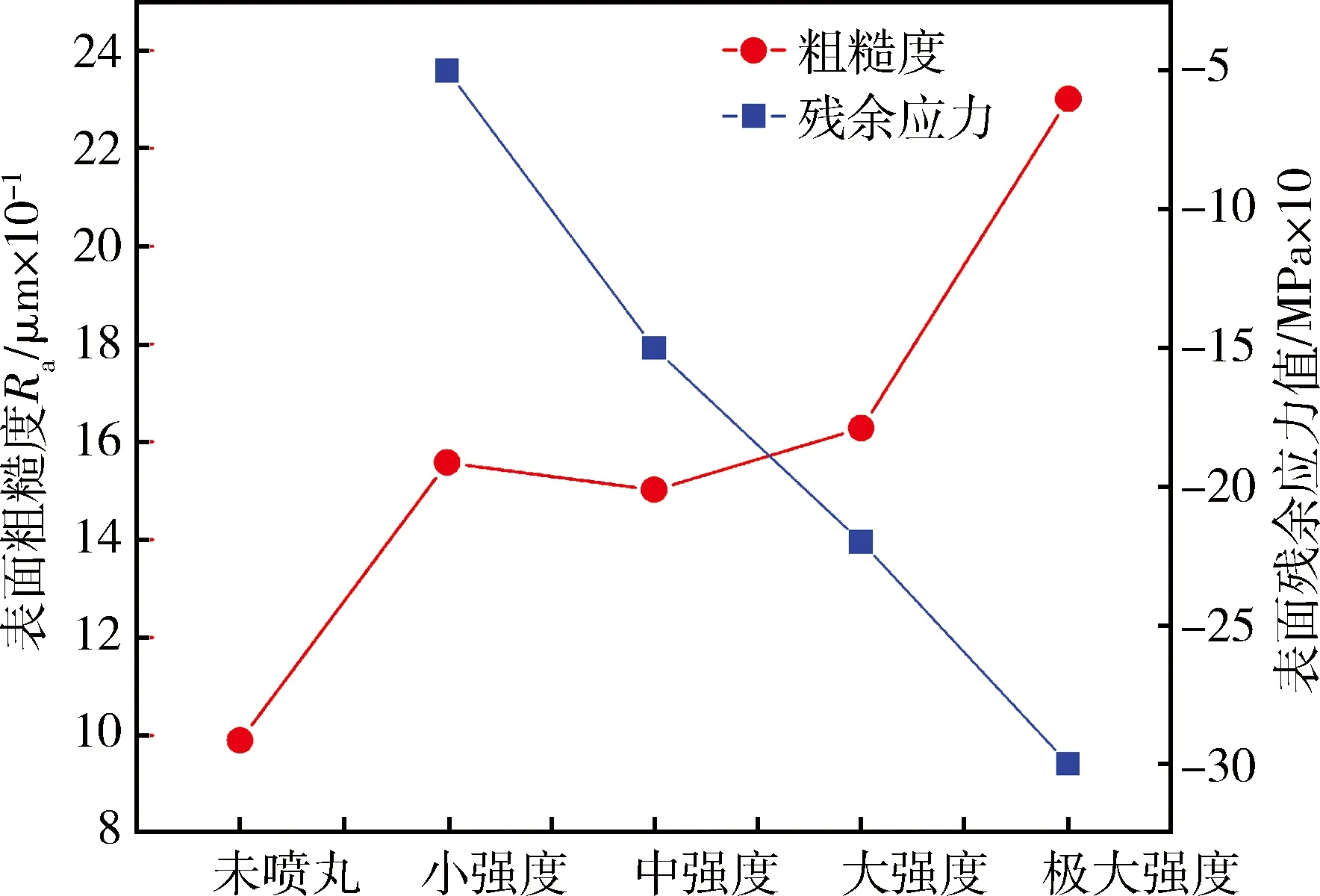

图5 不同喷丸工艺齿底表面粗糙度和表面残余应力值

为了确定中强度喷丸处理为最佳喷丸工艺,随后对摩擦片齿部进行了表面粗糙度、表面残余应力和硬度场测量分析.摩擦片不同喷丸工艺处理的表面粗糙度和残余应力分析如图5所示,可以看到喷丸处理增加了齿部的表面粗糙度,小强度喷丸处理后,表面粗糙度为1.6 μm.而中强度喷丸处理后,表面粗糙度反而略有下降,约为1.5 μm.当喷丸强度持续增加后,当达到极大强度时,表面粗糙度达到了2.3 μm.同时,随着喷丸强度的提高,表面残余应力也持续增加,最大达到了-300 MPa.表面残余压应力不仅可以缓和外界交变拉应力的作用,抑制疲劳裂纹的萌生,其较深的残余压应力场还可以闭合裂纹以减小疲劳短裂纹的扩展速率.极大强度喷丸处理后虽然得到了最大的表面残余压应力值,但是其表面粗糙度值也最高,高的表面粗糙度值有可能造成表面应力集中,不利于摩擦片疲劳寿命的提高.

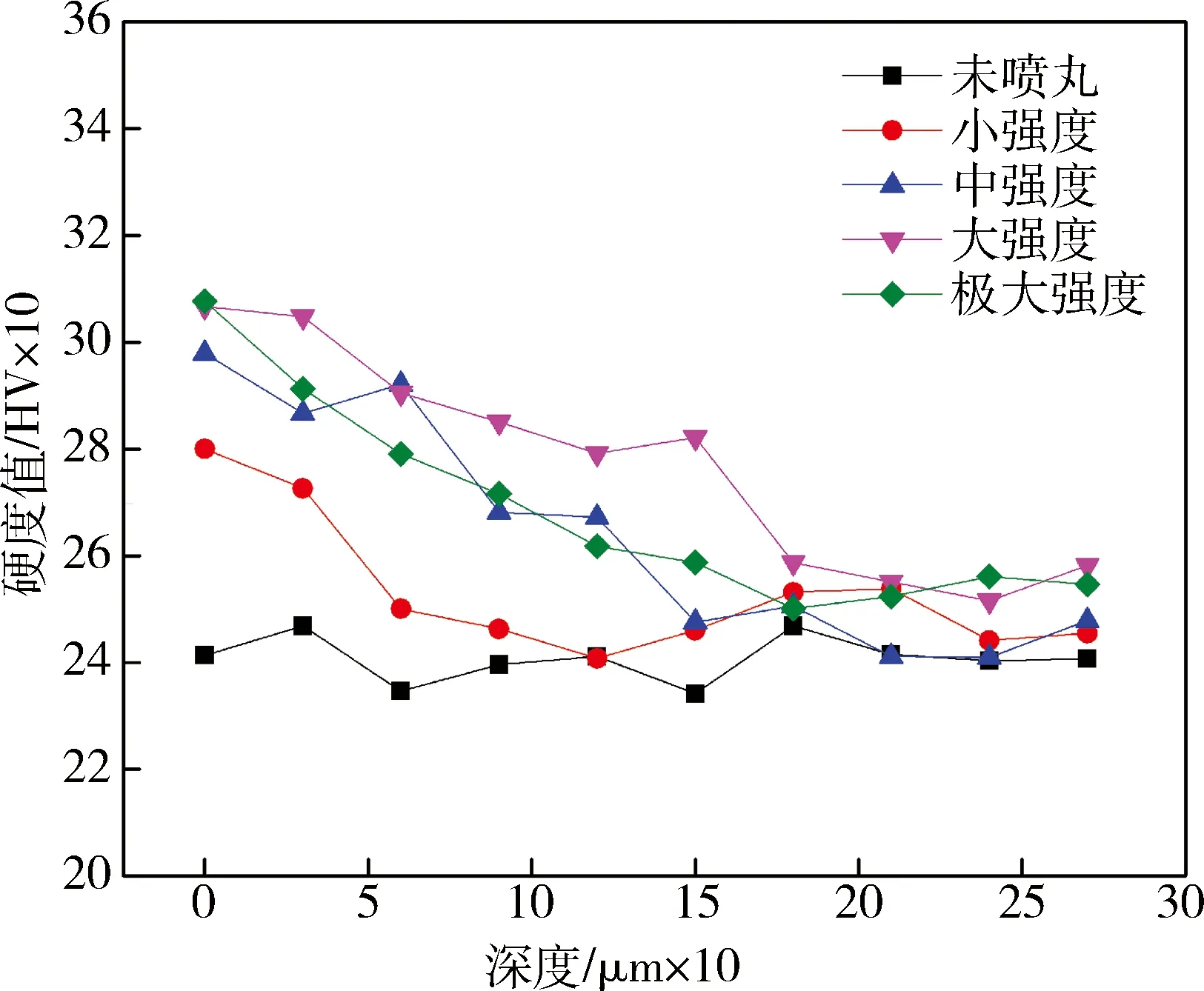

组织强化是喷丸的一个主要强化作用,其通过表面应变强化,达到提高表层金属强度的作用,硬度梯度是组织强化的重要表现形式.因此,开展了不同喷丸工艺处理下摩擦片齿部的显微硬度梯度表征,从摩擦片齿底15 μm左右开始第一个硬度压点的表征,每个点相距30 μm,每个测试位置测试10个点硬度值,测试的齿部硬度梯度值如图6所示.可以看到:小强度喷丸硬化层很浅,不到50 μm,

图6 不同喷丸工艺处理下摩擦片齿部硬度场表征结果

硬度值也较低.中强度、大强度和极大强度喷丸强度处理后硬化层较深,约为150 μm左右.其中中强度喷丸工艺处理后表面硬度值约为300 HV,大强度和极大强度喷丸工艺处理后硬度值约为310 HV.结合上述表面粗糙度、表面残余应力和硬度梯度场的表征结果,可以看到相比其他喷丸处理工艺,中强度喷丸工艺处理后摩擦片齿部具有合适的残余应力值、较高的表面硬度和硬化深度以及较低的表面粗糙度值,因此,进一步确定中强度喷丸为最佳喷丸工艺,也证实了浮动支撑摩擦片喷丸强化工艺选择方法的正确.

最后,选择了中强度喷丸强化工艺进行了摩擦片全齿喷丸强化的验证试验.经检测齿底表面残余应力都达-150 MPa以上,具有比较高的均匀性和一致性.摩擦片试验件试验前后如图7所示.台架试验结果显示喷丸强化摩擦片的平均断裂寿命达到43 min,而未喷丸强化摩擦片的平均断裂寿命为28 min,摩擦片喷丸强化后的疲劳断裂寿命提高了54%,获得了非常有效的疲劳性能改善.

图7 全齿验证件试验前后外观

对于上述4种摩擦片喷丸工艺,若采用每片摩擦片实施一种喷丸工艺的方法筛选摩擦片最佳喷丸工艺,由于摩擦片动态强度试验时所受冲击载荷存在随机性以及摩擦片本身存在差异,导致试验结果分散系数较大,可比性差.因此,每种喷丸工艺至少需要6件摩擦片来验证试验结果,一共需要约24片样本量才能大概确定浮动支撑摩擦片的最佳喷丸工艺,数据的置信度较低,试验成本也比较高.若采用在摩擦片齿部交替实施喷丸工艺的新方法,完成摩擦片最佳喷丸工艺的选择只需7片摩擦片,每种喷丸工艺的样本量达到了80个以上,具有较高的数据置信度,同时也节约了试验成本.

3 结 论

1)通过采用在摩擦片齿部交替实施喷丸工艺的方法,选择了中强度喷丸参数作为浮动支撑摩擦片的最佳喷丸工艺,同时结合表面粗糙度、硬度场以及残余应力值等测量方法间接证实了该方法的正确性和快速性.

2)在摩擦片齿部实施合理的喷丸处理能够在摩擦片齿底引入合适分布的残余压应力,并使得摩擦片齿底表面硬化,表层晶粒细化,延缓了齿部疲劳裂纹萌生,从而有利于提高摩擦片的抗疲劳性能.而喷丸强度过高时,摩擦片的表面粗糙度值明显增大,造成“过喷”现象,降低了喷丸改善摩擦片疲劳抗力的效果.摩擦片通过中强度喷丸工艺强化处理后,其台架疲劳断裂寿命提高了54%以上,有效提高了摩擦片的使用里程.

[1] 刘 锁.金属材料的疲劳性能与喷丸强化工艺[M].北京:国防工业出版社,1977:1-15.

[2] 赵振业.高强度合金抗疲劳应用技术研究与发展[J].中国工程科学,2005,7(3):90-94.

[3] 王仁智.工程金属材料/零件的表面完整性及其断裂抗力[J].中国表面工程,2011,24(5):55-57.

[4] M.Meo, R. Vignjevic Finite element analysis of residual stress induced by shot peening process[J]. Advances in Engineering Software,2003,34:569-575.

[5] SCHIFFNER K, HELLING C D G. Simulation of residual stresses by shot peening[J]. Computers and Structures,1999,72:329-340.

[6] 凌 祥,彭薇薇,倪红芳.喷丸三维残余应力场的有限元模拟[J].机械工程学报,2006,42(8):182-189.

Study on Shot Peening of Floating-supported Friction Plate

HU Zheng, YANG Ling-ling, HAN Ming, NING Ke-yan

(China North Vehicle Research Institute,Beijing 100072,China)

In order to solve the fatigue fracture of floating-supported friction plate, the effects of shot peening on the fricition plates were studied. A clear and efficient method for the selection of shot peening parameters on friction plates was presented. The influence of shot peening on surface roughness, surface residual stresses and surface micro-hardness was measured by using surface profile measurement, X-ray diffraction analysis and micro-hardness instrument. The mechanism of fatigue resistance improved by shot peening was also discussed. The experimental results demonstrate that the effect of fatigue properties can be improved by optimized shot peening process. Compared with the mean fatigue life of the untreated friction plates, the shot peening treatment raises the fatigue life of the friction plates by 54%.

friction plate;shot peening;fatigure property;fatigure crack

1009-4687(2017)01-0033-05

2016-07-01.

胡铮(1985-),男,副研究员,研究方向为摩擦片动态强度与疲劳寿命.

U463.55.06

A