纳米晶304不锈钢断裂表面的粗糙度分析

刘诗莹,沈长斌,王胜刚

(1.大连交通大学 材料科学与工程学院,辽宁 大连 116028;2.中国科学院金属研究所,辽宁 沈阳 110016)*

纳米晶304不锈钢断裂表面的粗糙度分析

刘诗莹1,沈长斌1,王胜刚2

(1.大连交通大学 材料科学与工程学院,辽宁 大连 116028;2.中国科学院金属研究所,辽宁 沈阳 110016)*

对普通铸态粗晶304不锈钢 (CP-SS304) 进行深度轧制,制备出纳米晶304不锈钢 (BN-SS304) 板材,将两试样经过同种磨削加工后在室温下恒速率拉伸.通过激光共聚焦显微镜对断裂试样不同位置表面轮廓的观察,得到试样断口附近和夹持端的表面粗糙度.结果表明,拉伸断裂后BN-SS304在任一位置的粗糙度均小于CP-SS304.越靠近断口,表面粗糙度越大,且BN-SS304在断口附近表面粗糙度增幅较大.

深度轧制; 纳米晶; 表面粗糙度; 磨削

0 引言

R.Feynman在1959年的美国物理年会上首先提出“small scale”这一纳米单位的概念[1].由于当时技术条件的不成熟,纳米材料的思想一直没有得到实现.20世纪60年代,人们提出纳米分子模型的构想[2],并在1985年通过激光蒸发石墨实验发现了富勒烯C60零维纳米分子[3].20世纪80年代初,Gleiter利用原位加压成形法制备三维纳米金属[4],真正实现了纳米材料的可控制备.现阶段,国内外学者大多采用等通道挤压法(Equal channel angular pressing, ECAP)、高压扭转法(High pressure torsion, HPT)与动态塑性变形法(Dynamic plastic deformation, DPD)[5-7].这些方法虽然可以将原始粗晶制备成纳米晶体材料,但需要原材料具有较低的硬度,较高的延展性.

表面粗糙度是机械加工过程中的重要影响因素,它直接反应了表面微观形貌的起伏程度[8].表面粗糙度一般与加工方法有密切的联系,通常,评定材料磨削表面的表面质量一般取表面轮廓的算术平均偏差Ra.304不锈钢在电力、冶金、化工等行业应用广泛,是一种通用型不锈钢.其硬度约为40HRC[9],屈服强度约为280MPa,延伸率可达到60%以上,且屈服强度和延伸率对拉伸速率的变化不敏感[10].本文利用深度轧制技术[12]对硬度较高的普通铸态粗晶304不锈钢(CP-SS304,晶粒尺寸约为120μm)进行加工,得到纳米晶304不锈钢板材(BN-SS304,晶粒尺寸约为150nm)[11],并采用统一加工方法对两种材料进行加工.通过测量拉伸实验后断裂样品的表面粗糙度,分析两种材料的断裂机制和性能差异的原因,为材料的可加工性提供实验基础.

1 实验方法

1.1 拉伸实验

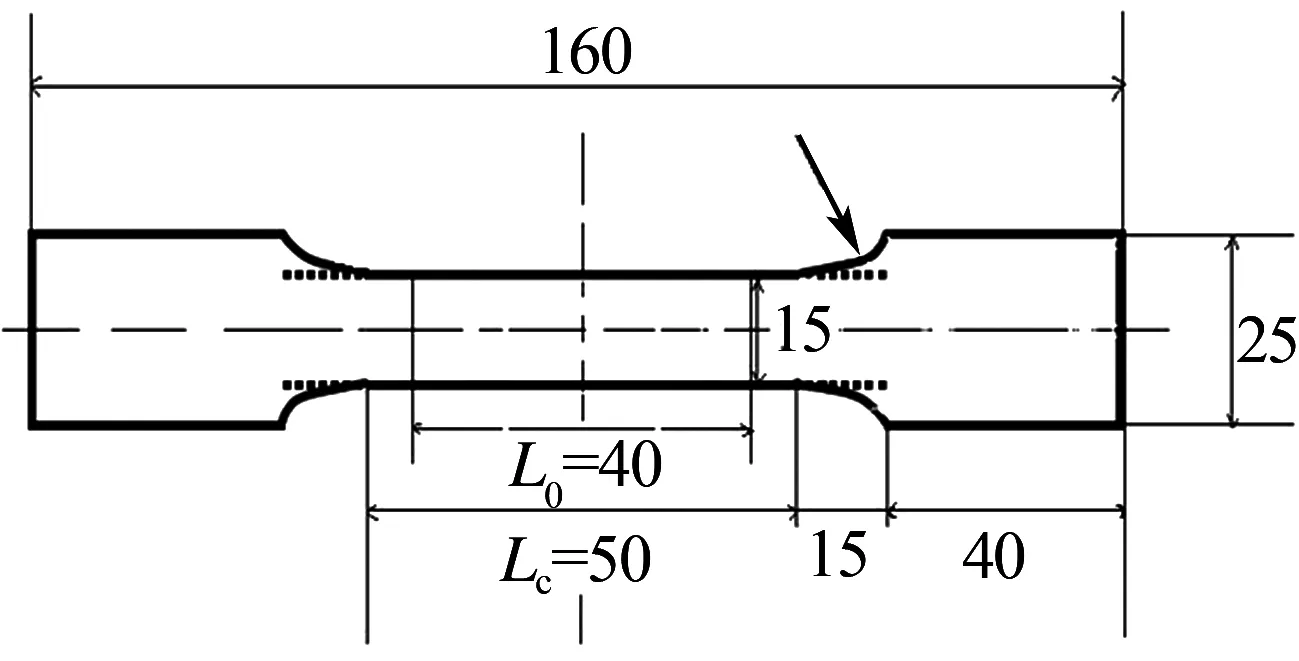

按照图1尺寸线切割,磨削加工后进行室温恒速率拉伸实验,恒定拉伸速率2mm/min.为了便于详细分析材料拉伸断裂后的表面变化, 将断裂后样品从断口处逐段切割,每段长度为10 mm,并将试样从下端至上端依次编号,如图2所示.

图1 304不锈钢拉伸试样尺寸图(单位:mm)

图2 拉伸断裂试样测试位置示意图

1.2 表面轮廓及表面粗糙度测量

材料的断裂过程不仅反映在断口形貌上,同时也会影响其表面状态的变化,激光扫描共焦显微镜可以将材料的表面形貌以及三维形态直观的反应出来.激光扫描共聚焦显微镜型号为LEXT OLS4000.将上述分段样品进行表面形态观察,并通过奥林巴斯激光共聚焦软件FV1000测试其三维表面粗糙度,模拟出三维表面轮廓.

2 实验结果与讨

2.1 拉伸性能分析

经过测试得出304不锈钢应力应变曲线如图3所示,BN-SS304的抗拉强度为805 MPa、屈服强度为701 MPa,断后伸长率为20.9%,断面收缩率为73.9%,最大弹性应变为1.05%.CP-SS304的抗拉强度为599 MPa,屈服强度为252 MPa,断后伸长率为62.2%,断面收缩率为66.7%,最大弹性应变为0.22%.可见,BN-SS304的抗拉强度、屈服强度均明显高于CP-SS304.虽然延伸率有所下降,但BN-SS304的弹性区成比例提高,即弹性应变阶段增大.

图3 纳米晶和普通304不锈钢的应力应变曲线

对于CP-SS304,BN-SS304的晶粒尺寸小,约为150 nm,晶粒尺寸由微米级到纳米级的变化,使得Hall-Petch公式σy=σο+Κδ-1/2中d-1/2显著增大,其强度必然增加.延伸率的降低可能是由于在轧制纳米晶的过程中引入了其它的缺陷,例如微裂纹,孔洞,夹杂物等,这些缺陷损伤了纳米不锈钢的塑性.

2.2 表面轮廓起伏及表面粗糙度

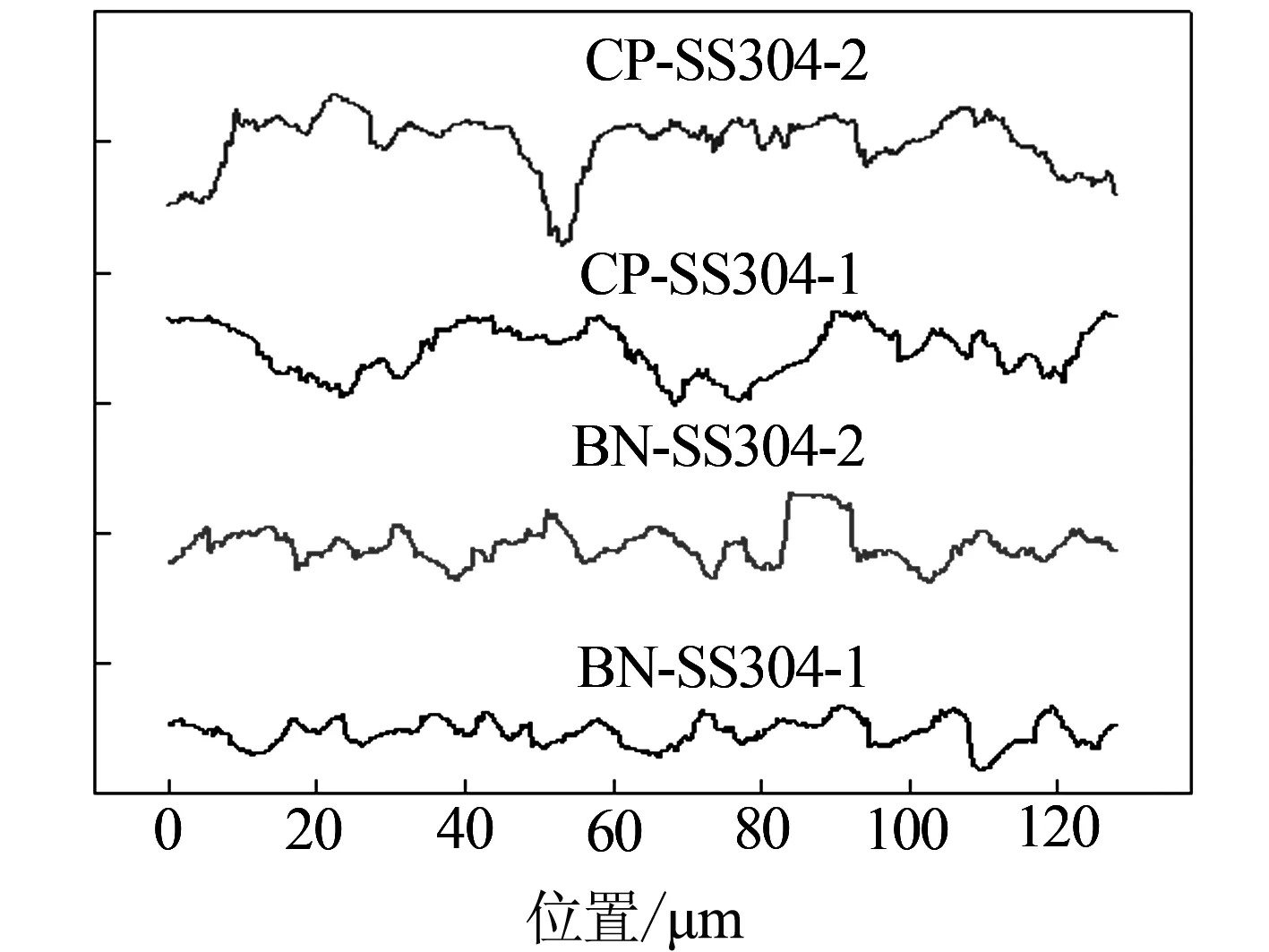

图4为在拉伸方向上两试样在不同位置的表面轮廓图,从图中可以看出,两种材料的断口附近的表面轮廓起伏较大,加持段附近起伏较小,且BN-SS304的表面轮廓起伏比CP-SS304平稳.试样拉伸断裂的最后阶段形成杯状的剪切唇,即颈缩部分.通过软件对两试样断口附近表面轮廓进行模拟,得到图5和图6.

图4 拉伸断裂试样在不同位置的表面轮廓图

图5 BN-SS304断口平面3D渲染图(单位:μm)

图6 CP-SS304断口平面3D渲染图(单位:μm)

图5为BN-SS304断口平面3D渲染图,从图中可以看出BN-SS304的剪切唇较为平整,表面起伏小.图6为CP-SS304断口平面3D渲染图,从图中可以看出CP-SS304的剪切唇较为粗糙,表面起伏大.

根据图5和图6,利用软件分析得到两试样在拉伸方向上的表面粗糙度,结果如下:断口附近BN-SS304Ra= 0.563μm,CP-SS304Ra= 0.842μm.夹持端附近:BN-SS304Ra= 0.203μm,CP-SS304Ra= 0.777μm.而在拉伸实验前,两试样在拉伸方向(磨削方向)上的表面粗糙度:BN-SS304Ra= 0.037μm,CP-SS304Ra= 0.049μm.由此可见,拉伸实验引起表面起伏程度剧烈,表面粗糙度增加.与拉伸前试样相比,在断口附近,BN-SS304的表面粗糙度增长约14.23倍,CP-SS304的表面粗糙度增长约16.18倍.对于整个拉伸试样而言,BN-SS304在断口附近表面粗糙度增长约1.77倍,CP-SS304在断口附近表面粗糙度增幅仅为8.3%.

未经过拉伸实验的试样在共聚焦显微镜下,其拉伸方向上的表面轮廓可以反映出在磨削过程中的抗力因素.在拉伸实验前,BN-SS304的表面粗糙度小于CP-SS304,是强度与塑性的综合体现,同时,经过拉伸变形后,BN-SS304在各位置的表面粗糙度均小于CP-SS304.拉伸过程的表面起伏程度是晶粒大小和塑性变形的综合反应,越靠近断口,塑性变形严重,则表面起伏程度大.对于BN-SS304而言,由于其晶粒尺寸小,所以在拉伸过程中产生的微孔较小,同时由于其塑性较差,晶粒之间的协调能力差,在拉伸过程中不会出现较大范围晶粒的凹陷,所以其表面轮廓的平均偏差较小.

对于拉伸试样而言,相对于夹持端,BN-SS304在断口附近的表面粗糙度增加量较大,而CP-SS304表面粗糙度增幅很小,说明在拉伸断裂过程对BN-SS304 影响区域较小.由于表面变形程度小,拉伸过程产生缩颈,为阻碍横截面积减小,且晶粒之间的协调能力差,拉伸过程产生的应力集中难以释放,所以在断口截面有微裂纹的地方产生空隙来补偿.整个拉伸变形过程伴随着晶粒之间的协调过程,BN-SS304的延伸率较小,但仍属于韧性断裂,且弹性区显著增加,延伸率大于20%,即塑性变形阶段短,这正是BN-SS304拉伸过程影响区域小的原因.

3 结论

(1) 纳米晶304不锈钢屈服强度、抗拉强度均高于普通304不锈钢,其弹性区呈比例增加,但延伸率低于普通304不锈钢;

(2) 拉伸断裂后纳米晶304不锈钢在任一位置的粗糙度均小于普通304不锈钢.对于两种材料而言,越靠近断口,表面粗糙度越大.纳米晶304不锈钢在断口附近表面粗糙度增幅较大.两种材料所含元素相同且经过磨床磨平后拉伸,相对于普通304不锈钢,纳米晶304不锈钢表面较平整,表面粗糙度小,拉伸过程产生凹凸不平的区域小.

[1]郭亚杰,王广健,胡琳娜,等. 纳米微粒研究发展的历史现状与趋势[J]. 淮北煤师院学报(自然科学版),2002(2):37- 42.

[2]刘应开,侯德东,周效锋,等. 非晶、纳米晶材料的历史与现状[J]. 现代物理知识,1999(1):7-8.

[3]邓顺柳,谢素原. 富勒烯合成化学研究进展[J]. 化学进展,2011(1):53- 64.

[4]张东涛,张久兴,周美玲. 块状纳米材料研究进展[J]. 金属功能材料,2002(4):15-19.

[5]邓忠民,洪友士,朱晨. SPD纳米材料制备方法及其力学特性[J]. 力学进展,2003,(1):56- 64.

[6]张楠,张越,方成. 不同温度和时间对SMAT黄铜基底生长ZnO纳米结构与形貌的影响[J]. 材料导报,2013(增刊1):11-13, 20.

[7]史庆南,王效琪,起华荣,等. 大塑性变形(severe plastic deformation,SPD)的研究现状[J]. 昆明理工大学学报(自然科学版),2012(2):23-38.

[8]刘斌,冯其波,匡萃方. 表面粗糙度测量方法综述[J]. 光学仪器,2004(5):54-58.

[9]于孟,张清东,何汝迎,等. 冷轧SUS301和SUS304不锈钢表面硬度控制工艺优化研究[J]. 钢铁,2010(1):64- 69.

[10]叶丽燕,李细锋,陈军. 不同拉伸速率对SUS304不锈钢室温拉伸力学性能的影响[J]. 塑性工程学报,2013(2):89-93.

[11]尹小荷. 纳米晶和普通304不锈钢表面润湿性能研究[D].沈阳:沈阳师范大学,2014.

[12]WANG SG, SHEN C B, LONG K, et al. Preparation and electrochemical corrosion behavior of bulk nanocrystalline ingot iron in HCl acid solution[J]. J. Phys. Chem. B, 2005,109: 2499-2503.

Roughness Analysis of Fracture Surface of Bulk Nanocrystalline 304 Stainless Steel

LIU Shiying1, SHEN Changbin1, WANG Shenggang2

(1.School of Material Science and Engineering, Dalian Jiaotong University, Dalian 116028, China; 2.Institute of metal research, Chinese Academy of Sciences, Shenyang 110016, China)

Bulk nanocrystalline 304 stainless steel (BN-SS304) was prepared by severe rolling technique with its conventional polycrystalline counterpart (CP-SS304). The two samples for tensile test were processed by the same grinding method, and the tensile test with a constant rate was carried out at room temperature. The surface roughness near the fracture and the gripped end was obtained by the observation of the fracture surface profile in different positions with laser scanning confocal microscopy. The results show that the values of roughness of BN-SS304 at any position are less than those of CP-SS304 after tensile test. The closer to the fracture, the greater the surface roughness is. The values of surface roughness of BN-SS304 near the fracture increase more than those of CP-SS304.

severe rolling; nanocrystalline; surface roughness; grinding

1673- 9590(2017)02- 0063- 04

2016-03-14 基金项目:国家自然科学基金资助项目(51171199)

刘诗莹(1991-),女,硕士研究生; 沈长斌(1972-),男,教授,博士,主要从事纳米晶板材力学性能方面的研究

A

E- mail:shencb@djtu.edu.cn.