脉冲式激光焊接电流及脉宽对紫铜薄板焊接的影响

张文勇, 梅俊歌, 陈亚维, 王攀东

(1.中原工学院, 郑州 450007; 2.郑州科慧科技股份有限公司, 郑州 450001)

脉冲式激光焊接电流及脉宽对紫铜薄板焊接的影响

张文勇1, 梅俊歌1, 陈亚维1, 王攀东2

(1.中原工学院, 郑州 450007; 2.郑州科慧科技股份有限公司, 郑州 450001)

采用XR-AW300脉冲激光设备,研究了脉冲式激光焊接电流和脉宽对0.5 mmT2紫铜薄板焊缝成形的影响。在离焦-2 mm、焊接速度80 mm/min、频率6 Hz及氩气保护条件下,激光焊接电流和脉宽可以在欠焊与过焊之间形成若干组合。通过对单面焊双面成形焊缝特征值的分析,得到优质焊缝所需要的激光焊接电流和脉宽参数范围分别为200~215 A、4.0~4.5 ms。

脉冲激光焊;T2紫铜;薄板;微观组织;电流及脉宽

紫铜因其良好的导热、导电、耐腐蚀性及延展性而广泛应用于石油、船舶、化工、电力、通讯等行业。紫铜焊接是保证其广泛应用的重要基础之一,传统的紫铜焊接包括钎焊、气焊、电子束焊接等方式,紫铜的激光焊接是近年来受到广泛关注的一项焊接新技术。激光焊接能量集中、焊缝窄、热影响区小、变形量小、双面成形效果好、易于实现自动化焊接、设备操作简便、生产效率高。激光作为一种高效而又清洁的能源,已经在汽车制造、航空航天等领域得到应用[1-2]。国内最先进的焊接工作站也已投入到ITER国际联合项目中[3]。随着国家“智能制造”发展战略的进一步发展,新一轮的产业化升级,激光焊接与机器人工作站的联合使用将会越来越广泛[4]。实现激光焊接在智能制造中的应用,关键是要丰富和优化不同类型、不同厚度金属材料激光焊接的工艺参数。激光焊接有诸多优点,但是焊接质量受焊接参数的综合影响较为复杂,科研工作者对紫铜激光焊接进行了多方面的研究。吴晓红等对两块厚度为1 mm的紫铜进行激光预处理,生成CuO黑色薄膜,然后设置脉冲激光的脉冲波形、脉冲电流、频率、焊接速度等工艺参数,将两块紫铜进行激光焊接[5];宁杰等对国内外紫铜激光焊接的研究进展进行了综述[6];Oztoprak B G等在紫铜激光焊接中加入stellite 6粉体,增加了激光能量耦合效率[7];王金凤等对0.1 mm紫铜板进行的研究发现,电流和频率对焊接过程影响较大[7];焦俊科等对0.3 mm紫铜板进行焊接实验,结果表明,经过黑化处理的焊缝力学性能优于石墨涂敷处理的焊缝力学性能[9]。激光焊接质量受多种参数共同影响,当一种参数变化时,需要同时调整多种参数才能稳定地完成焊接过程。

本文基于0.5 mm紫铜薄板,探究焊接电流及脉宽对焊缝成形的影响。在氩气保护下,固定激光离焦量、频率、焊接速度,通过焊缝形貌和微观组织分析,对电流及脉宽范围进行优化。

1 实 验

1.1 实验材料

薄板厚度对激光焊接工艺参数的选择有着重要影响。0.1~1.0 mm厚度的紫铜薄板较为常见,本文选择0.5 mm厚度的紫铜薄板。实验所用材料为冷轧T2紫铜薄板,含铜量为99.90%。紫铜板尺寸为50 mm×15 mm×0.5 mm。采用线切割进行材料制备,实验前先用砂纸对紫铜薄板表面进行打磨,除去表面氧化层和油污,然后用丙酮清洗并吹干。焊接时不加任何填充焊丝或者填充剂,使用氩气作为焊接保护气。

1.2 实验设备

实验设备采用的是XR-AW300型YAG激光焊接机,设备主要参数如表1所示。此焊接机可实现X、Y轴方向的联动,Z轴方向的旋转,通过视教程序,计算机可自动处理焊接轨迹,实现自动化焊接。

表1 激光焊接设备主要参数

1.3 实验方法

在前期实验基础上,激光光斑直径选用0.5 mm,固定激光焊接频率为6 Hz、速度为80 mm/min,采用离焦-2 mm进行焊接。激光焊接设备最大输出电流是230 A,本实验选用的焊接电流参数范围为170~220 A。设备脉宽 ≤12 ms,但经过前期实验发现,在其他参数不变的前提下,脉宽超过6.0 ms时,焊缝较宽、热影响区较大,故脉宽实验范围选择为1.0~6.0 ms。脉冲激光电流用Ip表示,脉宽用Wp表示。前期实验结果获得了激光电流及脉宽的基本取值规律:当电流较大时,需要匹配较小的脉宽;当电流较小时,需要匹配较大的脉宽。脉冲激光焊接电流反映了激光功率的大小,脉冲宽度反映了激光作用的时间,电流越大、脉宽越宽,激光焊接能量越强;反之,则激光焊接能量越小。激光能量过小,紫铜无法焊透;激光能量过大,会产生过度熔化、焊缝宽度较大之类的缺陷。因此,存在一个适合紫铜薄板焊接的电流及脉宽范围。紫铜激光焊接电流及脉宽由激光设备及材料本身决定。在其他参数相对固定的情况下,分析主要问题如下:首先,探讨形成稳定焊接及稳定焊缝的电流及脉宽范围;其次,探索形成优质焊缝的电流及脉宽范围;最后,通过实验数据,绘制激光焊接电流及脉宽影响焊接质量的二维分布图形。

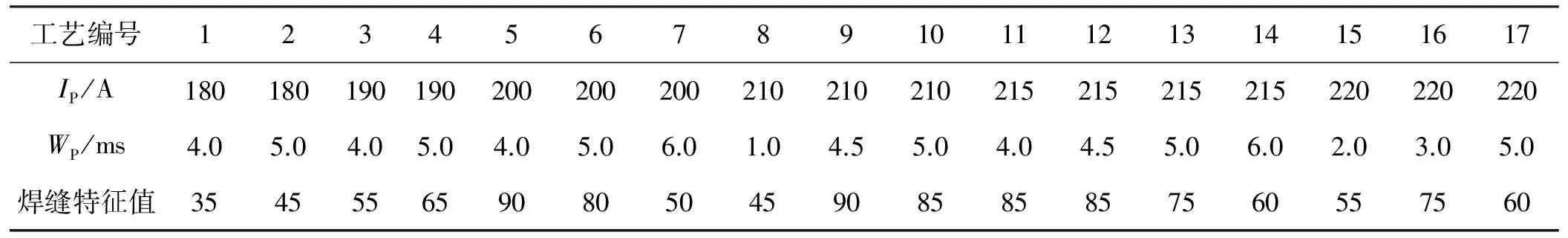

紫铜板比较薄,要用合适的夹具固定,保证材料焊接过程的平整度。采用点焊方式,既能对T2紫铜薄板两端固定,又能使铜表面形成一层氧化膜,进而进行自动激光焊接。通过控制变量,分析不同组合参数对焊缝成形的影响,优化适合0.5 mm紫铜板的激光焊接电流及脉宽范围。焊接工艺参数如表2所示。对焊接工艺参数进行综合比较和统计分析,最终确定电流及脉宽范围,同时根据ISO-17637焊缝的无损检验标准[5],对表2工艺参数下获得的焊缝形貌进行特征值判断。

表2 焊接工艺参数

2 激光焊接结果与分析

2.1 激光焊接电流及脉宽对紫铜焊缝成形的影响

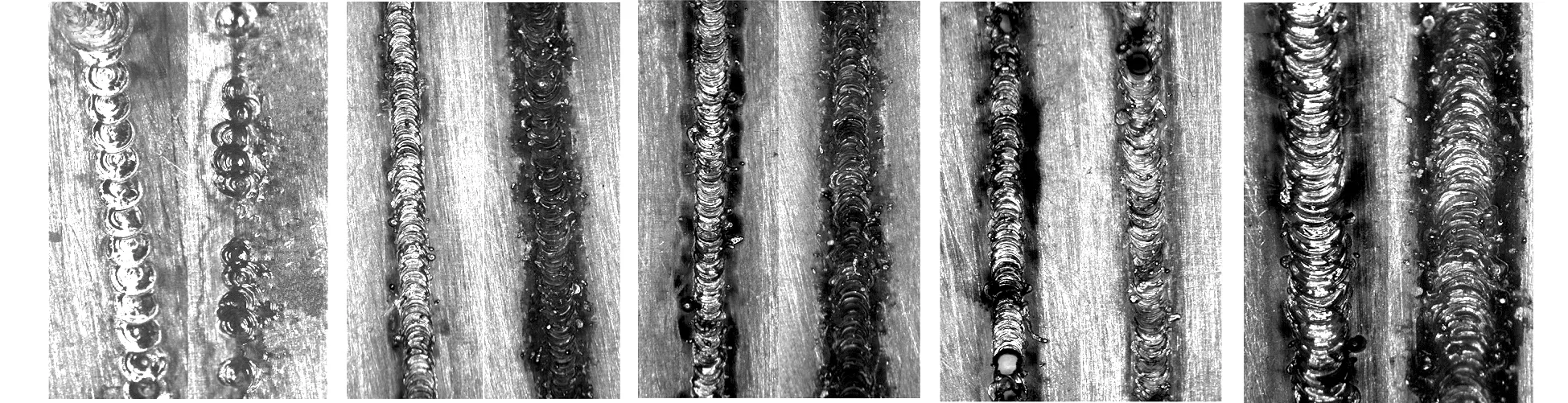

电流和脉宽是影响激光能量输出的两个重要因素。结合表2工艺参数和图1,综合分析电流和脉宽对焊接焊缝的影响。根据设备使用条件,最大电流设置为220 A。设定脉宽在3.5~5.0 ms之间,实际实验中脉宽在4.0~4.5 ms范围时已能满足焊接需求,脉宽过大会造成激光能量的浪费。当脉宽选择4.5 ms,其他参数不变,电流低于190 A时,焊缝宽度较窄并且激光不能提供足够的能量焊透工件;随着电流逐渐增大,焊缝宽度逐渐增大,其表面凹坑越深,焊缝熔深也会增加;当电流超过220 A时,容易焊穿材料,且设备容易出现过载故障。因此,最佳焊接电流控制在200~215 A之间。当脉冲激光其他参数不变,脉宽小于3.5 ms时,结合图1中焊接工艺3,紫铜表面形成良好的焊纹,但背面不能形成均匀的焊纹,并伴随着未焊透的现象;脉宽高于5.0 ms时,观察图1

(a)焊接工艺3 (b)焊接工艺5 (c)焊接工艺10 (d)焊接工艺13 (e)焊接工艺17图1 激光焊接焊缝正反面形貌

中焊接工艺17的焊缝区域,焊接后焊缝较宽,热影响区较大。脉宽由熔深与热影响区共同确定,综合实验数据,最佳脉宽选择在4.0~4.5 ms之间。经过实验对比分析得出,在焊接速度80 mm/min、频率6 Hz、离焦-2 mm条件下,电流和脉宽在一定范围内可实现0.5 mm紫铜的稳定焊接。把刚刚能够焊透工件时的参数称为焊透起点参数,把容易焊穿工件时的参数称为焊穿终点参数,结合表2焊缝特征值,把特征值60以上区域定义为稳定焊缝区,特征值80以上区域定义为优质焊缝区。特征值在80以上的区域就是实验最终优化的焊接电流及脉宽范围,如图2所示。

图2 激光焊接电流及脉宽优化区域

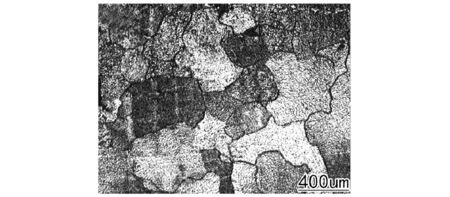

2.2 焊缝金相组织分析

(a)焊缝与母材

(b) 焊缝与母材连接区

(c) 焊缝

(d) 母材图3 紫铜焊缝横截面金相组织形貌

图3是表2中工艺参数9获得的焊缝截面金相组织形貌。图3(a)中,A是焊缝区,B是焊缝熔合区,C是母材区;图3(b)是400倍下焊缝与母材连接区组织;图3(c)是400倍下焊缝区组织;图3(d)是母材区组织。显微组织观察发现,焊缝区晶粒比母材和熔合区晶粒粗大,并且有明显的等轴晶产生。这是因为激光是利用直接熔化母材的方式进行焊接,与焊缝熔合区和母材区相比,焊缝中心处的散热相对较慢,焊缝中心到母材区温度梯度大,结晶速度快,易形成等轴晶。此外,焊缝及熔合区没有发现裂纹和小孔缺陷。焊缝表面有明显凹陷,这是因为实验采用无填充焊接,激光输出能量大,紫铜熔化后,随着焊接的进行,液态紫铜出现气化现象,同时高温气体使液态金属向熔池两端聚集,使焊缝中心处出现凹陷。

2.3 焊缝及母材显微硬度分析

图4是工艺参数9获得的焊缝到母材的显微硬度变化。从图4中能看出,焊缝区显微硬度明显低于母材区,焊缝中心处硬度最低,为74.1 HV,焊缝熔合区硬度为89.2 HV,母材区硬度平均为112 HV。焊接实际上是材料先熔化而后又重新结晶的过程,激光焊接能量集中,焊缝区散热快,有很大过冷度,焊缝处易形成粗大的等轴晶(如图3(c)),其对应的焊缝处硬度较低。母材是轧制态薄板,材料微观组织的晶粒相对紧密而细小(如图3(d)),母材区硬度较高。

图4 焊缝区到母材区显微硬度

3 结 语

(1)对0.5 mmT2紫铜薄板进行激光焊接,脉冲式激光焊接电流与脉宽存在一个从欠焊到过焊的组合区域范围。

(2)综合分析激光单面焊双面成形效果、焊缝宽度、焊缝组织等,可以确定焊缝特征值,定量评价焊缝质量。

(3)在激光焊接频率6 Hz、速度80 mm/min、脉宽4.5 mm、离焦-2 mm时,通过定量评价焊缝成形质量,得到优质焊缝(特征值≥80)的焊接电流与脉宽范围是:激光焊接电流200~215 A 、脉宽4.0~4.5 ms。

(4)焊缝区的显微硬度低于母材。

[1] 旷林昌. 浅谈激光焊接技术在汽车零部件生产中的应用[J]. 科技创新与应用, 2012(32):18.

[2] 张桂华, 王菲, 陈斅恔,等. 精密激光焊接在航空工程的应用研究[J]. 应用激光, 2010,30(2):111-114.

[3] 张书权, 吴杰峰, 方超,等. 热丝填充激光焊接光斑直径与对接间隙裕度研究[J]. 中国激光, 2014, 41(10):1-6.

[4] 张广军, 李永哲. 工业4.0语义下智能焊接技术展综述[J]. 航空制造技术, 2016, 506(11):28-33.

[5] 吴晓红,向发午,刘勇,等.紫铜激光焊接工艺研究[J].应用激光,2013, 33(2): 169-172.

[6] 宁杰, 张兴军, 张林杰. 激光在紫铜焊接中的应用研究进展[J]. 激光杂志, 2015, 36(3):1-6.

[7] Oztoprak B G,Akman E,Hanon M M, et al. Laser Welding of Copper with Stellite 6 Powder and Investigation Using LIBS Technique[J]. Optics & Laser Technology, 2013, 45(1):748-755.

[8] 王金凤, 罗招. 超薄紫铜激光焊接工艺研究[J]. 热加工工艺, 2011, 40(21):168-169.

[9] 焦俊科, 王飞亚, 孙加强,等. 紫铜表面预处理及激光焊接工艺研究[J]. 激光与光电子学进展, 2016 (3):158-163.

(责任编辑:席艳君)

Effect of Pulse Laser Current and Pulse Width on Welding of Copper Sheet

ZHANG Wen-yong1, MEI Jun-ge1, CHEN Ya-wei1, WANG Pan-dong2

(1. Zhongyuan University of Technology, Zhengzhou 450007; 2.Zhengzhou Kehui Technology Co.,Ltd., Zhengzhou 450001, China)

The effect of pulsed laser welding current and pulse width on the weld forming of 0.5 mm copper sheet is studied by using XR-AW300 pulsed laser device. Under the conditions of defocus -2 mm, welding speed 80 mm / min, frequency 6 Hz and argon protection conditions, the laser welding current and pulse width parameters of high quality welds are obtained in the range of 200 ~ 215 A, 4.0 ~ 4.5 ms by observing the microstructure and microstructure of the weld.

pulsed laser welding; copper; microstructure; current and laser pulse width

2016-11-21

张文勇(1961-),男,湖北大悟人,教授。主要研究方向为金属材料焊接技术。

1671-6906(2017)01-0036-05

TG457.6

A

10.3969/j.issn.1671-6906.2017.01.008