一款移动变电车的设计

苏晓明1 温晓甫1 文娟2

1.保定长安客车制造有限公司 河北保定 073000

2.泰安市诺泰电子科技有限公司 山东泰安 271000

一款移动变电车的设计

苏晓明1 温晓甫1 文娟2

1.保定长安客车制造有限公司 河北保定 073000

2.泰安市诺泰电子科技有限公司 山东泰安 271000

介绍了一款35 kV移动变电车的电气主接线设计、变电设备绝缘配合、一次设备选型与设计、二次设备选型与设计等,并对底盘纵梁抗弯强度、整车侧倾角、抗风能力的计算等进行了校核计算。该车通过电力部门联网测试,能够满足相关电力标准,运行稳定,值得推广和应用。

移动变电车 选型 设计

1 前言

随着经济的发展,电力已成为国民经济发展的重要保障,各行业生产、生活均离不开电能,电力设备发生故障时如何快速送电成为考核电力企业应变能力的主要指标。移动变电车是解决紧急用电、临时用电、维修用电或者建筑建设用电必备的电力车辆。通过对国内外输变电技术的研究,并借鉴学习国外先进技术,开发了一款移动变电车,下面对该车的设计、结构、计算等加以介绍。

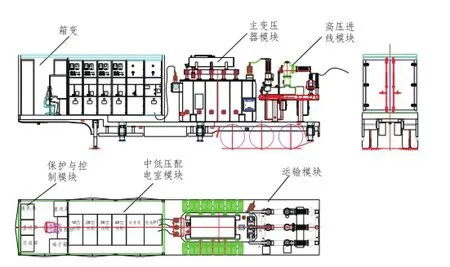

2 移动变电车总体设计

移动变电车是指将4个基本模块即高压进线模块、主变压器模块、中低压配电室模块和保护与控制模块,按一定接线方案排成一体地安装在运输模块上的车辆。根据变电设备布置,运输模块需要由1~3辆半挂车组成。为合理分配运输模块后轴载荷,降低整车质心,高压进线模块和主变压器模块布置在靠近后轮处;为便于二次箱体内开关柜下方进出线,中低压配电室模块和保护与控制模块布置在运输模块鹅颈前部。移动变电车整体结构如图1所示。

图1 移动变电车整体结构图

移动变电车应根据运维变电站的电压等级、所需系统的容量、馈线数量等选择主变压器模块、中低压配电室模块、高压进线模块与保护与控制模块。设计时,应依次进行电气主接线设计、一次设备布置设计、二次设备布置设计、运输模块设计及变电站辅助装置布置设计。一次设备包括主变压器模块、中低压配电室模块、高压进线模块;二次设备包括保护与控制模块。

根据GB 1589-2016《汽车、挂车及汽车列车外廓尺寸、 轴荷及质量限值》对车辆尺寸的强制规定[1],要求移动变电车整体高度最大限值为4 000 mm,整体宽度最大限值为3 000 mm(低平板专用半挂车),因此应从限高、限宽、限重及变配电设备与车体安装连接强度等方面,对移动变电车进行设计。

2.1 电气主接线设计

电气主接线的设计直接影响变电设备的选择,进而影响移动变电车的设计。在移动变电车设计时,首先要进行电气主接线的设计。

该移动变电车为应急设备,35 kV侧采用单电源供电,35 kV侧、10 kV侧选用单母线不分段接线方式,35 kV侧一回35 kV进线,采用一台容量为12 500 kVA的主变压器,电压等级为35/10.5 kV;10 kV侧采用单母线不分段接线方式,一回10 kV进线,4回10 kV出线,选用XGN-10型固定式户内成套配电装置,1组站用变,1组PT柜。

2.2 变电设备绝缘配合的选择

为确保所选择变电设备的质量,选择主变压器模块、中低压配电室模块、高压进线模块、保护与控制模块的高压电气设备时,其绝缘配合必须满足GB 311.1-1997《高压输变电设备的绝缘配合》国家标准及相关的设备标准。标准绝缘水平如表1所示。

表1 标准绝缘水平表单位:kV

2.3 一次设备选型与设计

一次设备是移动变电车的关键设备,决定系统性能、周期和成本,应重点进行匹配设计。

2.3.1 主变压器模块选型与设计

主变压器选用S9-12500/35 kV,额定电压35/10.5 kV,联结组别YNd11,冷却方式ONAN,无载调压。

主变压器安装固定在半挂车上,与半挂车体一起移动。高压套管布置在变压器宽度方向的腰部,以降低主变压器与半挂车的整体高度,也方便与组合电器接线,为保证相间距,A、C两相需向外倾斜一定角度。

主副储油柜分开设计,副油柜采用胶囊式椭圆形结构,以降低主变压器与半挂车的整体高度。主副油柜间设有液压举升装置,移动变电车工作时,副油柜采用液压装置将其举升到工作位置;运输时,液压装置将副油柜降至最低,以保证运输尺寸要求。副油柜外侧设有多道加强筋,以增强其强度。

主变压器固有频率为1.4~6.8 Hz,半挂车行驶过程中其震动频率与主变压器十分接近,导致高压套管受力错位、漏油,使得变压器线圈变形、铁心移位、储油柜漏油等问题出现,因此在设计时铁心固定应加强处理。由于变压器为拆卸运输,因此需保留1/3容积的变压器油。在运输中安装三维冲撞记录仪,用以实时记录车辆运输状态。车辆行驶速度不可大于50 km/h,以保证行驶中出现紧急制动情况时,前后方向加速度不超过4g,上下方向不超过3g,左右方向不超过1g[2]。

2.3.2 高压进线模块选型与设计

高压进线模块选用ZCW10-40.5GIS组合电器,额定电压40.5 kV,额定电流1 600 A。采用架空进线,与主变压器通过软导线联结。高压进线模块由断路器、三工位隔离接地开关、电压互感器、电流互感器、避雷器等组成。

2.3.3 中低压配电模块选型与设计

为降低箱变内尺寸,10 kV侧选用免维护高耐候性及抗震能力强的SF6气体绝缘柜。

10 kV主变二次配一回1 250 A并联进线柜,配置4回630 A出线柜,进出线柜均选用真空式断路器。10 kV主变二次、配出线采用三工位隔离开关;电压互感器选用环氧树脂型,采用3+1形式;选用复合绝缘金属氧化物避雷器;选用环氧树脂型电流互感器,进线柜变比为800/5 A,出线柜变比为400/5 A;所用变压器选用SC10-50,额定容量为50 kVA,额定电压10.5/0.4 kV,主变二次选用交联电力电缆YJV-8.7/15-1X300。

2.4 二次设备选型与设计

二次设备间箱体内设置一套分层分布集中组屏的变电站综合自动化系统、电能量系统、高频开关直流系统等,可以实现远方遥测、遥信、遥控等功能,按变电站有人值班设计。主机柜、直流系统柜、蓄电池柜、交流系统柜、计量柜等布置在二次设备间箱体内。主变保护测控装置安装在端子箱内、主变35 kV侧和主变10 kV侧电能表安装在主变10 kV侧开关柜内;10 kV线路保护测控装置和10 kV线路电能表安装在10 kV线路开关柜内。

电站采用具有远程控制功能的计算机监控系统,不设置远动专用设备。监控系统应具有自启动功能,监测范围包括断路器、隔离开关、接地刀闸、变压器、电容器、交直流站用电、通信设备及其辅助设备、保护信号、各种装置状态信号、电气量和非电气量信号,控制范围包括断路器等。35 kV和10 kV侧均采用保护和测控单元合一装置。全站只设置一套时钟同步系统,时间同步信号宜采用直流IRIG-B信号接口方式。

2.5 运输模块选型与设计

半挂车是变电设备的主要承载体,主要由车架、牵引销、车桥、悬挂装置、制动系统、灯光系统、踏梯、摘挂支承装置、变电站液压辅助支撑等组成。半挂车长13 500 mm,根据设备布置校核后设计前悬、轴距,为确保电缆进出线高度(500 mm),拖车底盘距地面应不小于1 100 mm。

车架整体结构为鹅颈式,以降低整车高度。车架主要材料为高强度钢,悬挂及平衡臂为钢板焊接结构,车架主梁采用钢板焊接而成,箱形结构。车桥为整体锻造焊接轴体,承载能力大,结构可靠,设计合理,便于拆装。采用三角钢丝轮胎,双胎并装。

悬挂装置选用空气悬挂系统,保证所有轮轴均匀受载,行驶中缓解震动冲击,还可根据路况自动调整整车高度。转向系统采用牵引车牵引转向,牵引挂点、插座、制动接头符合相关国家标准。采用双管路空气制动系统,双腔双膜片制动气室,并具有应急制动及驻车制动功能,与牵引机头连接采用标准气路自封快换接头。灯光系统符合汽车规范的照明和示意灯具,走线简洁,合理。

2.6 变电站辅助装置选型与设计

接地与防雷是移动变电车安全设计的重点,该移动变电车工作接地与保护接地分开,车上设有独立的接地铜排和接地标识,便于与主接地网连接。以垂直接地极的人工接地网为主,在移动变电车上设置接地端子,在变电工作时连接到变电站预留接地端子。移动变电车配有车载电动升降闪盾避雷针,避雷针为ZGJZ-400C,可耐雷击电流400 A,电动升降杆采用蓄电池供电,可实现自动一键升降,升降高度达到18 m,适合边远山区防雷使用。

开关站模块设置1台容量为30 kVA成套干式变压器,为站内配电装置、直流系统等装置提供交流电源。在10 kV箱式开关室内设置有照明系统:分为正常照明和事故应急照明,两系统之间设有自动切换装置。正常照明系统采取工作接零保护方式的系统接线。事故照明在全站失去交流电源的情况下,可自动投切到由站内蓄电池供电状态下。

3 设计计算

移动变电车设计应对底盘纵梁抗弯强度、整车侧倾角、抗风能力、液压系统选型、液压支撑装置强度、电力电缆载流量、相间距离、人机操作等进行校核计算,由于篇幅有限,本文只对底盘纵梁抗弯强度、整车侧倾角、抗风能力的计算进行介绍。

3.1 纵梁抗弯强度校核

移动变电车质量包含以下几部分:组合电器质量、主变压器质量、箱变质量、半挂车簧载质量。计算前进行如下假设:

a. 半挂车各零部件质量均由纵梁承担,并按均布载荷进行计算;

b. 组合电器、主变压器、箱变在各自与半挂车结合面内,按均布载荷进行计算;

c. 以半挂车前边梁平面、半挂车中间纵向平面、地面交点为坐标原点,沿半挂车长度方向为X轴正向,从半挂车后端向前看向右为Y轴正向,高度方向为Z轴正向。

相关载荷情况如表2所示。根据《专用汽车结构与设计》:[3]

表2 相关载荷情况表

根据分析计算,最大弯矩发生在X=6.595 m处,此时纵梁有最大弯矩:Mmax≈370.7 Nm。

根据纵梁上的最小抗弯截面模量公式:

由最大弯矩Mmax和最小抗弯截面模量W求得单根纵梁最大弯曲应力σ为:

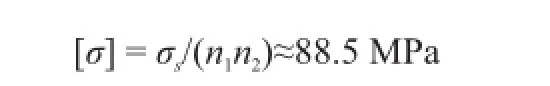

式中,σs为纵梁屈服极限,纵梁材料为Q345,取σs=345 MPa;n1为疲劳系数,取n1=1.3;n2为动载荷系数,取n2=3;Mmax为纵梁所受最大弯矩,Nm;[σ]为纵梁许用应力,MPa;h为纵梁高度,h=500 mm;b为翼板宽度,b= 240 mm;c为上、下翼板厚度,c=20 mm;t为腹板厚度,t=8mm。

可见,半挂车在上述载荷长期作用下,不会发生永久变形。

3.2 移动变电车整车侧倾角

3.2.1 质量、质心位置及轴荷分配

移动变电车的质量包括移动变电车运输车自重和变电站设备质量,公式为:

移动变电车的质心位置应根据半挂车、变压器、组合电器、箱变的质心位置确定:

后轴处载荷:

牵引销处载荷:

牵引销处占总重比:

式中,C1为半挂车前悬,C1=900 mm;C2为半挂车牵引销到第一轴距离,C2=8 700 mm;C3为半挂车第一轴到第二轴距离,C3=1 310 mm;C4为半挂车第二轴到第三轴距离,C4=1 310 mm。

从载荷分配看,轴距布置合理。

3.2.2 校核整车侧倾角

3.2.2.1 行驶状态校核整车侧倾角

移动变电车侧翻角度公式:

式中,B1为后三轴轮距,B1=2 080 mm。

求得,α1≈32.4°。

根据GB 7258-2012规定:“机动车在空载、静态状态下,向左侧和右侧倾斜最大侧倾稳定角不允许小于:卧铺客车、总质量不小于整备质量的1.2倍的专项作业车和轮式专用机械车32°”,所以移动变电车在一般坡道行驶或停车是安全的。

3.2.2.2 整车侧倾角校核

在车辆停止变电站运行状态下,按支撑腿跨距校核整车侧倾角。支撑腿展开工作时,移动变电车侧翻角度α2为:

式中,B2为支撑腿展开后中心距,B2=2 350 mm。

所以当车辆静止在地面,变电站运行状态下,该车在一般坡道工作是安全的。

3.3 整车抗风能力校核

移动变电车自身质量产生的稳定力矩:

12级风风压为:

移动变电车侧向最大迎风面积:

12级风对移动变电车的作用力:

则12级风对移动变电车产生的倾覆力矩为:

式中,ρ为空气密度,ρ=1.25kg/m3;v为12级风最大速度,v=36.9 m/s;L为移动变电车长度,L=13.5 m;H为为移动变电车高度(不含轴下),H=3.52 m;R为移动变电车迎风面积的几何中心离地面距离,R= 2.2 m。

通过计算可知,移动变电车在12级风力下不会被破环。

4 移动变电车试验

为确保移动变电车安全运行,生产后应进行相关性能试验。一次设备应进行耐压试验:雷电冲击耐受电压、操作冲击耐受电压和工频耐受电压试验。整个系统应进行电流互感器伏安特性、电流互感器变比及极性试验、电流回路通电及二次负担测试、电压回路二次通电及核相试验、主变保护装置校验、线路保护装置校验、遥控、遥信、遥测检验、机械操作试验、行驶性能、制动性能、灯光性能等试验。以上试验均有相关国家标准、行业法规,在实际运用中可以参照进行,限于篇幅不再介绍。

5 结语

本文介绍了一款移动变电车的结构、计算,为移动变电车的设计、生产提供了思路。移动变电车按照电压等级有很多系列,根据选择不同的变电设备,结构布局应进行相应调整,设计者需充分合理设计设备间距,以满足安全及操作需要。移动变电车具有快速机动、安全可靠的特点,越来越受到电力部门的青睐,在各种应急供电保电场合发挥着巨大作用,市场需求将十分可观。

[1] GB 1589-2016 汽车、挂车及汽车列车外廓尺寸、 轴荷及质量限值[S] .

[2] 包红旗.大型车载移动变电站[M].北京:中国水利水电出版社,2013.

[3] 徐达.专用汽车结构与设计[M].北京:北京理工大学出版社,1998.

Design of A Mobile Transformer Vehicles

SU Xiao-ming et al

The main electric scheme, insulation coordination, first equipment selection and design, second equipment selection and design and key component of 35 kV mobile transformer was introduced, and the bending strength of chassis beam, vehicle side inclination angle, wind resistance ability was calculated. This vehicle is approved by the test of electric power department, meeting the requirement of electric standard and was stable, worthy of promotion and application.

mobile transformer vehicles;selection;design

苏晓明,男,1980年生,工程师,现从事车辆总体设计工作。

U469.6.02

A

1004-0226(2017)01-0088-04

2016-10-21