基于XC2268N的纯电动汽车整车控制器设计

陈春明,夏超英

(天津大学电气与自动化工程学院,天津 300072)

基于XC2268N的纯电动汽车整车控制器设计

陈春明,夏超英

(天津大学电气与自动化工程学院,天津 300072)

在纯电动厢式货车关于稳定运行和故障保护的技术标准下,基于英飞凌16位单片机XC2268N设计了一款应用于纯电动汽车的整车控制器。该设计方案在硬件上采用若干模块化电路搭设系统框架,实现信息采集、驱动输出和CAN网络等功能;在软件上设计了一种层次式架构,驱动层代码提供与硬件配置隔离的软件接口,调度层调用驱动软件以实现故障诊断与保护和安全运行等基本任务,核心层通过任务安排实现控制策略,实现代码的高鲁棒性和高可移植性,软件通过了依照MISRA-C标准进行的静态测试,使用模拟测试平台进行了集成测试和功能测试,并用实车路测实验验证了整车控制器的有效性。在典型的工况循环下对整车运行性能进行了评估。

纯电动汽车;整车控制器;层次式架构;静态测试

混合动力与纯电动驱动是当下汽车设计最流行的理念,设计和推广新能源汽车既响应国家节能减排的号召,也满足广大消费者对环保出行的需求。据统计2002—2012年间全世界各大汽车厂商共推出了超过350款新能源汽车,其中130款已形成产品系列投入市场,然而概念车型与原型车占比较大,成熟技术方案和产品较少,新能源汽车技术创新与发展的空间十分广阔[1]。在车型级别的分布上,混合动力汽车HEV(hybrid electric vehicle)和纯电动汽车BEV(battery electric vehicle)有着截然不同的表现。混合动力汽车在基本保持传统内燃机性能的基础上,在节油方面有卓越效果,因而主要分布在SUV(sport utility vehicles)、C级和D级车市场;而纯电动汽车因其车身轻但续航短的特点,主要分布在A级和多功能车市场。

对于动力总成简单的纯电动汽车来说,整车控制器VCU(vehicle control unit)的设计水平直接影响车辆的动力性、经济性和安全性,控制器核心控制策略的优化会给车辆性能带来很大提高。某款纯电动厢式货车是一款主要应用在市政物流领域的轻型多功能车辆,车身净重2 000 kg,货箱容纳空间4 m3,理想续航200 km。该车型的技术标准对整车控制器提出的功能要求包括:控制车辆正常行驶、控制器局域网络CAN(controller area network)管理、故障诊断与处理、车辆状态监控等。并根据ISO 11898、GB 4208、GB 17619等标准文件及公司内部技术标准,对整车控制器设计提出了若干技术要求。

1 纯电动汽车整车控制器

整车控制器是汽车实现动力总成、能量管理及状态监控的核心部件[2]。传统燃油汽车的整车控制器从控制电喷发动机的引擎控制器ECU(engine control unit)演变而来,主要负责控制发动机的点火时序和喷油脉冲。随着新能源汽车对动力总成系统的革新,整车控制器被赋予了新的使命:通过采集油门踏板、刹车踏板和档位等信号来判断驾驶员的驾驶意图;辅以传感器和总线传来的车辆状态(车速、温度等)信息,由整车控制器判断处理后,向驱动系统、车载电池系统发送运行控制指令,同时控制车载附件电气系统工作;具有故障诊断和存储功能。

针对目标车辆产品的技术要求,对整车控制器的设计需求总结如下:

(1)总线协调控制:通过CAN总线获得车辆各控制单元的信息,实现能量管理策略,并通过CAN总线向电机控制器发送功率输出指令、协助电池管理器控制电池以及管理车载充电机。

(2)驱动模式:根据驾驶员意图和车辆状态等,经分析和处理,合理控制电机的工作状态,满足不同驾驶工况需求,包括启动、加速、恒速、减速和倒退等工况。驱动控制策略是纯电动汽车整车控制器的核心策略,通过对电机的外特性曲线的研究,合理地分配扭矩和转速,实现安全可靠行车。

(3)制动模式:根据制动踏板和加速踏板信息、车辆行驶状态以及电池荷电状态SOC(state of charge),判断制动模式,计算机械制动与再生制动的比例,向电机控制器发出制动指令,在不影响原车制动性能的前提下,考虑行驶状态和电池状态,实现能量回馈。

(4)故障诊断与处理:通过监视整车工作状态,进行故障诊断,并及时根据故障情况进行相应保护动作,以及故障码的存储和调取,通过故障指示灯显示故障类别和部分故障码。对于除了电池SOC低以外的一级故障,车辆应停止工作;对于二级故障,能做到“跛行行驶”,即低速行驶。

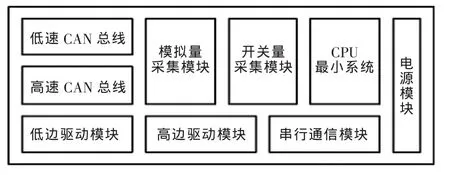

2 整车控制器硬件系统

整车控制器硬件设计采用典型架构,如图1所示,包括CPU最小系统、模拟量采集模块、数字量采集模块、驱动输出模块、通信模块和电源模块等,通过采集加速踏板开度、刹车踏板、开关量、模拟量以及CAN总线上的整车运行状态报文等信息,为执行整车控制策略提供参考。策略的执行通过控制低边开关、高边开关和总线报文指令等输出方式实现。

图1 整车控制器硬件系统结构Fig.1 Structure of VCU hardware system

最小系统采用8 MHz晶振配置主控芯片时钟;主控芯片使用英飞凌16位单片机XC2268N(XC 2268N具有12.5 ns指令周期、320 KB片上FLASH空间以及最多6个CAN节点,因其丰富的芯片片上资源和汽车级芯片的高稳定性,适合作为整车控制器的主控芯片);外围硬件模块分别采用了MC 33975A开关量采集芯片、TLE8110低边驱动芯片、BTS716G高边驱动芯片、TLE6389电源模块芯片,以及TLE6251TS作为CAN总线收发芯片等,采用汽车电子典型电路及电磁兼容设计。

3 整车控制器软件系统

3.1 软件系统及底层构架

整车控制器软件系统具有整车控制功能的部分称为用户程序(main application),可以在整体架构不改变的前提下,根据用户需求修改程序内容;另一部分是CAN Bootstrap Loader(BSL)程序,能够通过CAN总线,使用上位机管理程序对用户程序进行在线更新。用户程序位于程序存储FLASH0区从0xc10000开始。在用户程序起始处,对片上程序存储FLASH1区0xc40000处的一个字节进行读取,若为BSL命令则跳转到从0xc01000开始的BSL程序。BSL程序可以根据上位机的指令对FLASH进行擦写,完成更新程序的任务。

图2展示了整车控制器用户程序的软件架构,其依照层次式系统风格进行设计。图中同心圆代表软件系统,周边方形模块则是硬件资源。层次式结构中的每一层仅对相邻层可见,每一层都为其内部相邻层提供服务,并接收其外部相邻层的服务,层之间的互动通过接口实现,每一层都定义了与外一层的交互,最外层定义的则是硬件物理连接。从外至内,3层同心圆层次依次定义为驱动层、调度层和核心层。

图2 整车控制器软件架构Fig.2 Software architecture of VCU

驱动层的概念等同于实时操作系统中的板级支持包BSP(board support package),主要功能是提供硬件驱动、单板硬件初始化和系统中断程序,为整个软件系统提供底层硬件支持。整车控制器的驱动层代码包括模数转换器的通道设置和采样程序、串行通信接口的初始化及应用函数、CAN总线接口的初始化及应用函数、通用输入输出应用函数包和定时器中断。

纯电动汽车整车控制器需要采集的模拟量有2路加速踏板开度传感器信号、1路温度传感器信号及1路备用模拟量输入。英飞凌XC2268N具有ADC0和ADC1 2个10位模数转换器,ADC0和ADC1分别有11个和5个通道,能同时采样16路信号。加速踏板开度传感器有2路信号输出,分别配置在ADC0的CH0和ADC0的CH9,温度传感器信号配置在ADC1的CH2。针对硬件设计中使用的高边驱动模块和低边驱动模块配置了专用的通用输入输出和串行通信接口。

定时器中断作为整车控制器设计当中最重要的一种中断程序,它使用了T14和CNT0~CNT2中断生成时间标记以同步整个软件系统的运行过程,以及为一些需要以固定周期工作的任务在时序上得以实现。其中包括50 μs标记用于ADC采样;10、50、100 ms的时间标记用于CAN报文的定时传送,以及1 s的时间标记用于故障状态延时报警。CAN总线离线 (CAN bus-off)中断被设计为CAN总线故障自重启服务,以防止总线故障导致的控制器失效。

调度层的定义类似操作系统中的过程支持包PSP(process support package),通过对驱动层代码的调用和嵌套实现实际功能,该层次的函数构成了核心层代码的主要内容。调度层代码定义了调用板上的MCU外部资源进行的每一个单元任务,其中包括:CAN总线报文的收发、模拟量采集及单位化、开关量采集及开关状态编制、低边驱动及高边驱动指令集、故障警报自动生成模组,以及用于集成测试的预留测试代码块。

在CAN总线上传送的报文包括:电机控制器MCU(motor control unit)指令、DC/DC变换器指令、充电机指令、仪表显示指令以及电池管理系统BMS(battery management system)和电机控制器的运行状态等。这些信息依照SAE-J1939标准进行通信协议编制,在CAN按照10 ms到500 ms不等的周期自动传送。BMS和MCU的运行状态报文以及传感器采集的数据经过分析能够反映整车运行的故障状态,整车控制器要对这些故障在仪表盘上做出警报提示。整车系统需要故障警报的同时,也要求系统具有一定的鲁棒性,因此对故障警报采取1~2 s的延时处理。系统故障条目众多,如果逐一进行定时器的精确延时,占用CPU资源过多,会影响整个软件系统的运行,所以对故障延时采用了一种范围可控的不精确延时,极大节省了单片机资源。具体来说是用定时器模块生成一个0.5 Hz的时间方波作为时间参考,当某一故障状态持续时间覆盖了时间方波某一个半周期波形时,即会触发警报行为。这种情形通过故障持续时间内方波状态发生了两次跳沿变化来确定。高边驱动和低边驱动的指令集在调度层被抽象为车上器件的开关动作,核心层程序仅需要调用指令并赋予参数ON或OFF即可对驱动模块进行控制。

图3 主程序流程Fig.3 Flow chart of main program

3.2 核心层控制策略

主程序是整车控制器软件系统的主干部分,主程序流程如图3所示,在主程序的起始处即执行前文所述的根据FLASH标记启动Bootloader,之后是各模块初始化,然后进入主循环。主程序除了可以移除的Bootloader程序外,剩余部分是前文所述核心层程序。

上电自检环节流程如图4所示,按照汽车系统安全标准的规定,对CAN总线是否有效、动力总成各节点器件是否在线、加速踏板及档位器初始位置等项目进行逐一查验,通过全部自检方能启动,否则会对锁定启动过程,并按照上电自检的故障类型发出警报。

图4 上电自检流程Fig.4 Flow chart of power-up test

定时器中断程序会生成时间标识,这是整个软件系统在时间上保持确定性的关键。主循环开始处的CAN总线报文传送采用了一种非中断定时更新的方法,关于总线报文的宏定义包含了报文的序号、传送方向和传送周期时间。主程序中根据定时器中断生成的时间标识对相应的报文完成传送。

整车控制器通过若干开关量输入确定工作模式:当充电开关闭合进入充电模式;在充电开关断开时,若ON/OFF开关在OFF档则为待机模式;在ON档进入行车驱动模式,按下点火按钮,车辆即启动行驶。各个工作模式下的故障诊断则通过对该车型技术规范的故障信息参考集进行枚举得到,例如通过电池管理系统CAN报文中的电压失衡和温度过高等信息,枚举出代表严重故障的一级警报和代表可恢复故障的二级故障,进一步做出故障警报及其他处理。

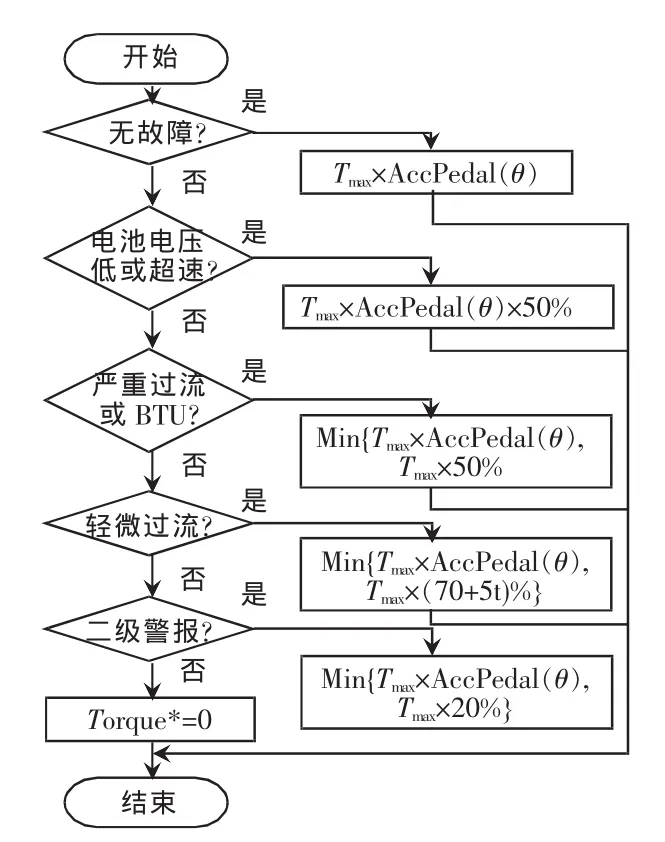

如图5所示,就驱动控制策略需要完成的任务是识别驾驶意图,并将其转化成电机输出扭矩指令,通过CNA总线发送给电机控制器。在纯电动汽车上,驾驶意图可以通过档位和油门踏板开度来识别,还需要参考实时车速、动力电池电压、放电电流以及车辆故障状态,最终计算得出输出扭矩指令。

图5 驱动控制策略流程Fig.5 Flow chart of drive control strategy

输出扭矩指令计算流程如图6所示,图6中Torque*代表驱动电机输出扭矩指令,Tmax代表最大输出扭矩,AccPedal(θ)代表加速踏板开度百分数。在不同的运行状态下,输出扭矩指令有6种不同的计算方法,条件判断成功后的方程即为输出扭矩指令的计算公式。

根据整车控制器设计的技术要求,设计的驱动控制策略如下:在能源充足、电池状态正常和车辆无故障的理想运行状态下,输出扭矩指令线性跟随加速踏板开度,扭矩指令的上下限与加速踏板可控区的上下限重合;电池电压低或者车速过高时,动力输出会折半处理;动力电池放电电流严重过流或者电池温度不均衡时对扭矩输出做出上限50%的限制;当触发二级警报时,上限值进一步缩小为20%;而轻微放电过流的情况下会对扭矩输出做出上限70%的限制,在退出过流之后逐渐恢复限值至100%,具体来说是每一个警报周期恢复5%,退出过流7个警报周期后恢复正常状态;触发一级警报后,扭矩输出立即设为0,并且无法自行恢复,需要断电检修重启后方能恢复;由于该车型采用的是真空泵制动,在踩下制动踏板后也会切断动力输出。另外当档位切换至倒挡时,扭矩输出指令无论何种条件下计算出来都需要进行折半,因为对前进与倒退速度的感知有偏差,容易高估后退的速度产生恐慌感,因此减半倒挡动力输出以提高驾驶体验。

图6 输出扭矩指令计算流程Fig.6 Flow chart of output torque calculation

此外驱动策略中还可以结合驾驶员习惯和实际情况实现车辆巡航控制,以提高驾驶体验。当加速踏板开度较大时,称之为“深踏”状态;当加速踏板开度较小时,称之为“浅踏”状态。根据实车测试及驾驶员反馈,整车控制系统确定深踏状态与浅踏状态的范围分别是60%开度以上和40%开度以下。当加速踏板开度在深踏区域和浅踏区域之外变化时,车速波动较大,驾驶体验较差,因此在该区域切换成巡航模式。当加速踏板开度进入深踏状态时,设定深踏状态标记;踏板开度退回到深踏与浅踏区域之间时,对当前车速进行记录,以此车速为参考值,进行车速的闭环控制;当加速踏板退出这一区域时清除深踏标记,并结束车速的闭环控制,退出巡航模式。在巡航模式中,巡航控制器以当前车速为输入,目标车速为参考值,其输出为期望的驱动电机输出扭矩指令。此巡航控制器的输出取代加速踏板开度,作为驱动电机输出扭矩指令的自变量。但是当车辆运行状态对驱动电机输出扭矩有限制时,为避免巡航控制器的输出异常增大,此时应强制退出巡航模式并清除深踏标记。

4 程序测试和实验验证

整车控制器软件设计首先要通过静态测试。汽车电子软件最具权威性的代码静态测试工具是MISRA-C,目前最新的版本是MISRA-C:2012[3],该规则对汽车电子软件代码的编码环境、函数集、命名规则和语法限制等多方面做出了详细的规定。整车控制器的静态测试通过编译环境插件辅助和代码评审的方式实现,经团队评审,软件设计符合MISRA-C规则,没有发现系统缺陷。

软件系统的集成测试需要在板上实时运行测试代码。这部分测试代码在调度层中定义,能够分割软件系统的各个功能模块,独立地对模块进行测试,包括对软件运行时长的测试,这能检测出代码运行的效率以及对系统资源的占用情况。经集成测试得到:主循环平均运行周期约为50 μs,最长运行时间小于600 μs,运行时长最长的代码模块是串行通信模块,各个代码模块运行正常。

图7 模拟测试平台Fig.7 Simulation test platform

整车控制器软件系统的功能测试在模拟平台上进行测试,模拟平台包括开关量输入模块、驱动输出演示模块、模拟量输入模块、12 V电源接口和线束插针,如图7所示,模拟平台与整车控制器和计算机一起构成硬件在环测试的环境。开关量输入模块用于模拟车辆上的开关及档位信号;继电器输出演示模块模拟整车各个模块的电源状态和功率输出模拟量输入模块则代表的是加速踏板传感器的模拟量输入。模拟实验配合CAN总线上位机进行,需要计算机模拟CAN总线上其他节点的器件,根据不同的预期运行状态配置相应的CAN报文内容。经多次测试,当前系统能根据用户指令执行充电模式、待机模式和行车模式全部任务,并且能按照计算机通过CAN报文模拟的运行状态做出正确的故障提示及处理动作。

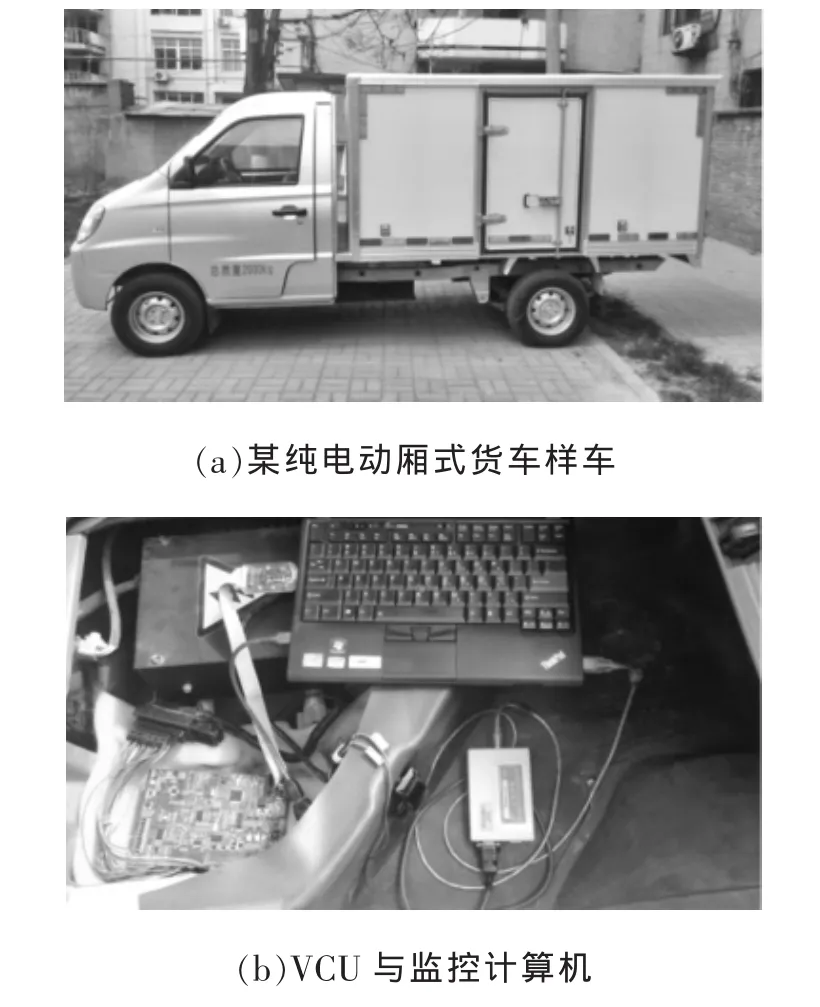

实车测试在企业提供的样车上进行,如图8(a)所示是实验用样车,图8(b)所示是整车控制器和监控计算机的布置场景,监控计算机能够随时对控制器的软件系统进行现场调试,并且实时监控CAN总线信息,以及接收整车控制器通过串口发送的消息。实车测试的地点选择校园内,与该产品的目标应用场景具有类似的典型工况循环[4]。

图8 实车测试Fig.8 Ground test

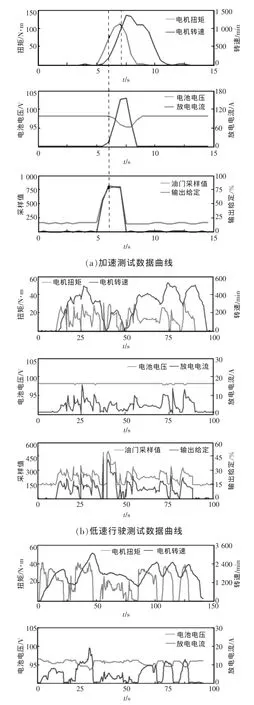

实车测试分为加速测试、低速行驶测试和高速行驶测试。按照测试数据绘制的曲线如图9所示。加速测试对驾驶员单次踩下加速踏板之后整车控制器的灵敏度进行了评估,电机驱动扭矩对输出给定值的响应比较迅速,峰值的时间差在1 s左右。车辆的加速过程稳定。低速测试和高速测试是在拥挤的路况和通畅的路况下进行的,具有典型城市车辆工况循环的代表性。根据采集的数据分析可见车辆运行平稳,动力电池电压不会发生严重跌落,驾驶员的操作都得到了整车控制器及时准确的响应。

此外,还进行了长达一个月的试运行测试,在一个月内每天保持5 km以上的行驶路程,整车控制器运行无错误,根据测试表现,可以认为该设计能够满足该产品目标市场的性能需求。

图9 实车测试数据曲线Fig.9 Ground test data curve

5 结语

根据某公司纯电动厢式货车技术规范和功能需求,设计了一款纯电动汽车整车控制器,其软件系统符合层次式系统架构,具有高层重用性。整车控制器软件通过了静态测试。硬件在环实验证明该整车控制器的设计能够通过集成测试以及功能测试。实车测试通过加速测试、低速行驶测试和高速行驶测试验证了其稳定性和可靠性,能够根据驾驶员意图和车辆运行状态安全稳定地控制车辆行驶。

[1]Frieske B,Kloetzke M,Mauser F.Trends in vehicle concept and key technology development for hybrid and battery electric vehicles[C]//Electric Vehicle Symposium and Exhibition(EVS27),2013 World.IEEE,2013:1-12.

[2]Sultrop C.Vehicle control unit for drivetrains exclusively from power electronics technology demonstrators[C]//Transportation Electrification Conference and Expo(ITEC), 2015 IEEE.IEEE,2015:1-6.

[3]MISRA C:2012 Amendment 1,Additional security guidelines for MISRA C:2012[S].UK Warwickshire,April 2016.

[4]潘姝月,周雅夫.城市公交车行驶工况的研究[J].机械设计与制造,2010(2):263-265. Pan Shuyue,Zhou Yafu.Research on driving cycle for city bus[J].Machinery design&Manufacture,2010(2):263-265(in Chinese).

[5]Zhu Daowei,Xie Hui.Control strategy optimization of the hybrid electric bus based on remote self-learning driving cycles[C]//Vehicle Power and Propulsion Conference,2008. VPPC'08.IEEE.IEEE,2008:1-5.

[6]Lorico A,Taiber J,Yanni T.Effect of inductive power technology systems on battery-electric vehicle design[C]// IECON 2011-37th Annual Conference on IEEE Industrial Electronics Society.IEEE,2011:4563-4569.

[7]Masjosthusmann C,Kohler U,Decius N,et al.A vehicle energy management system for a battery electric vehicle[C]//Vehicle Power and Propulsion Conference(VPPC), 2012 IEEE.IEEE,2012:339-344.

[8]Bo W.Research on physical signal evaluating of new energy Bus CAN network[C]//Transportation Electrification Asia-Pacific(ITEC Asia-Pacific),2014 IEEE Conference and Expo.IEEE,2014:1-3.

[9]Amjadi Z,Williamson S S.Power-electronics-based solutions for plug-in hybrid electric vehicle energy storage and management systems[J].Industrial Electronics,IEEE Transactions on,2010,57(2):608-616.

[10]Burke A,Miller M,Zhao H,et al.Ultracapacitors in micro-and mild hybrids with lead-acid batteries:Simulations and laboratory and in-vehicle testing[C]//Electric Vehicle SymposiumandExhibition(EVS27),2013World.IEEE,2013: 1-14.

[11]童志刚,方进,钟峥华.电动汽车整车控制器设计与应用[J].客车技术与研究,2013(3):33-36. Tong Zhigang,Fang Jin,Zhong Zhenghua.Vehicle controller for electric vehicles and its application[J].Bus& Coach Technology and Research.2013(3):33-36(in Chinese).

[12]黄娟娟.纯电动汽车整车控制策略及应用软件开发[D].天津:天津大学,2014. Huang Juanjuan.Development of control strategy and application software for pure electric vehicles[D].Tianjin:Tianjin University,2014(in Chinese).

[13]SAE J1939/71,Vehicle Application Layer[S].USA Washington,Issued Eight 1994,Revised June 2006.

[14]SAE J1939/73,Application Layer Diagnostic[S].USA Washington,IssuedFebruary1996,RevisedSeptember2006.

Design of Vehicle Control Unit for Battery Electric Vehicle Based on XC2268N

CHEN Chunming,XIA Chaoying

(School of Electric Engineering and Automation,Tianjin University,Tianjin 300072,China)

Under the technique protocol of GH Auto N2 series pure electric van concerning steady operation and failure protection,a battery electric vehicles(BEV)vehicle control unit(VCU)is designed based on Infineon micro controller XC2268N.Hardware design of the VCU utilizes several modular circuits to build up system structure,and to further acquire functions like information acquisition,drive output and CAN(Controller Area Network).Hierarchical architecture is implemented on software system to achieve high robustness and portability.Codes of base layer are invented to provide hardwareisolated software interface.Process layer invoke base layer code to support task implementation,such as fault detection and protection,and normal operation,thus to support core layer control strategies implementation.Code had passed MISRA-C standard in static testing.The VCU performed well in integration testing and function testing conducted on test platform and the ground test.The performance of the whole vehicle is analyzed according to the data of driving record under the typical working cycle.

battery electric vehicles;vehicle control unit;hierarchical architecture;static testing

陈春明

10.13234/j.issn.2095-2805.2017.2.101

TP273

A

陈春明(1991-),男,硕士研究生,研究方向:整车控制、嵌入式系统,E-mail: harris_23@126.com。

2016-10-08

夏超英(1958-),男,通信作者,教授,博士生导师,研究方向:控制理论与应用、自适应控制理论、电力电子装置及系统、电动汽车、混合动力汽车及控制系统等,E -mail:xiachaoying@126.com。