NM—园射流盘浇口设计的CAE模流分析

张景黎

摘 要:通过分析NM-园射流盘产品性能要求,应用塑料模具CAE软件在对塑料模具进行流动、保压、翘曲变形等模拟分析,根据CAE分析软件就给出的塑料熔体流动的动态图塑料制件翘曲变形的位移变化图等信息。设计合理的模具结构方案。

关键词:潜伏式浇口 塑料产品CAE分析。

中图分类号:TQ32 文献标识码:A 文章编号:1672-3791(2016)10(c)-0000-00

关键词:CAE、Moldflow、圆射流盘。

1.产品制件图(图1、图2)

技术要求:

1.材料为PVC;

2.铸造成型,未注圆角 R0.1;

3.未注尺寸及形位公差选用GB IT12级。

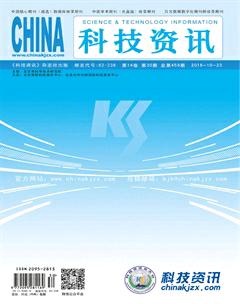

2. NM-园射流盘的工艺参数的设定:

3.1浇口物料充模分析模拟

结论:熔体流动平衡,没有短射,滞流等问题。

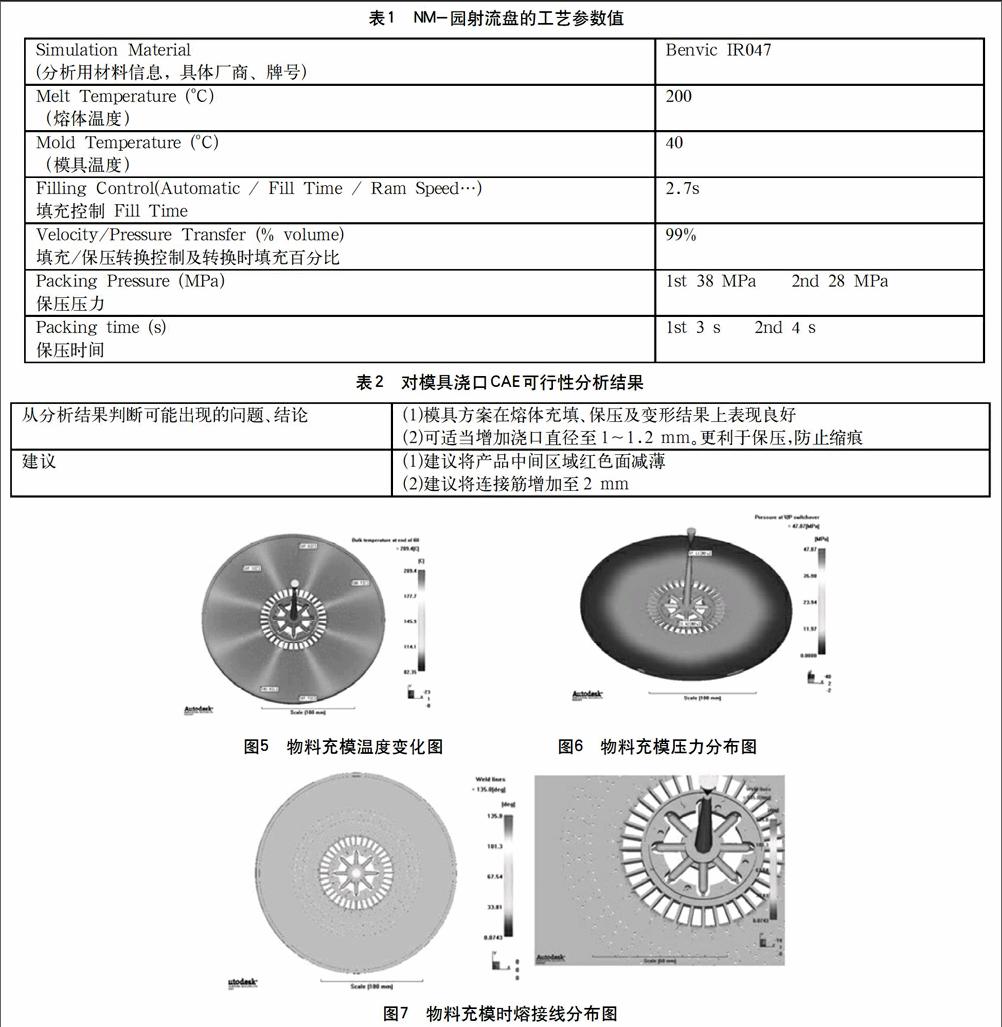

3.2浇口物料充模温度与压力分析模拟

结论:1.外观件要求温度分布在10℃之内,满足要求。

2.最小注射压力为38MPa,压力小,分布均匀。

3.3 浇口物料充模时熔接线分析

熔接缝是由于方向相反或平行的两股熔体相遇而形成的。熔接缝多产生在多浇口或有嵌件的制品中,对制品的外观和力学性能有著重要影响,是塑料注射成型常见的缺陷之一。在实际的成型中,有些熔接缝很容易在制品的表面观察到,有些在外观上并不明显;有些熔接缝导致制品的力学性能显著下降,有些则影响很小。因此,在熔接缝位置确定的基础上,对所有熔接缝的性能进行定量的分析与评价,预测其实际成型的质量具有重要的实用意义。

结论:靠破孔附近不可避免的出现结合线。

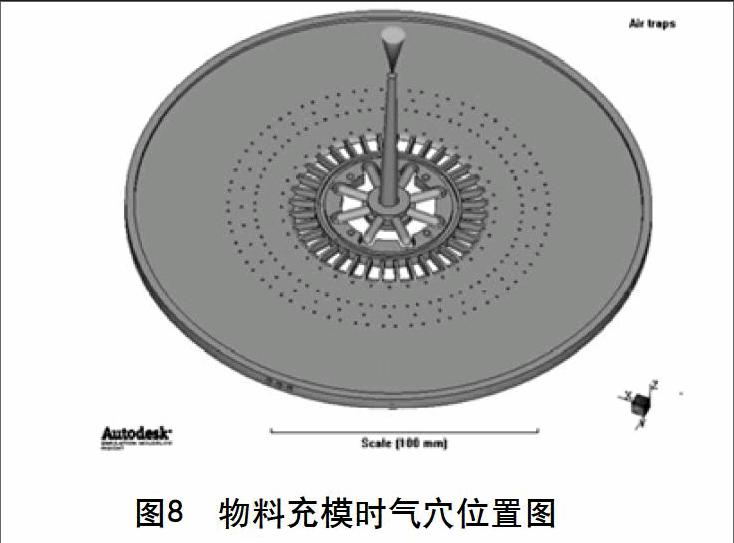

3.4气穴的预测与分析

气穴是指模腔内的空气,在熔体前沿的推动下未能顺利排出而滞留在型腔内,这种情况将导致所成型的塑件内产生空洞,或夹有气泡,或注不足,或表面有污点、灼痕等缺陷。

气穴常位于熔体最后充填的区域,缺少排气孔和排气孔尺寸太小是气穴产生的主要原因。另一种常见原因是由大的厚度比引起的跑道效应形成的。可以通过修改充填模式、扩大排气孔、正确布置排气孔放置来消除气穴。

结论:粉丝点代表气泡,气泡多集中在分型面上,需要在分型面上设定必要的排气槽。

5.结论

通过对模具浇口CAE可行性分析,其分析结果:

从分析结果判断可能出现的问题、结论1.模具方案在熔体充填、保压及变形结果上表现良好。

2.可适当增加浇口直径至1mm~1.2mm。更利于保压,防止缩痕。建议1建议将产品中间区域红色面减薄。

2..建议将连接筋增加至2mm。修改后设计能够保证塑料进料均匀,在塑件上不留有浇口的明显痕迹,便于浇口的脱出,同时简化了模具的结构。