板材矫直机上辊系整体倾动调整装置结构设计

赵 岽 吴庆君

(1.太原重工股份有限公司矫直机研究所,山西030024; 2.淮南市石油化工机械设备公司技术部,安徽232033)

板材矫直机上辊系整体倾动调整装置结构设计

赵 岽1吴庆君2

(1.太原重工股份有限公司矫直机研究所,山西030024; 2.淮南市石油化工机械设备公司技术部,安徽232033)

采用辊缝值线性递减矫直方案进行设计的板材矫直机,要求能调整上矫直辊系相对于固定安装的下矫直辊系呈倾斜状态排列,并且要具有对倾斜量进行准确调整的功能。结合矫直原理与设备使用要求,介绍了上辊系整体倾动装置的结构设计与参数计算。

矫直机;线性递减矫直方案;上辊系;整体倾动

一台板材矫直机的矫直辊由上、下两排组成,并且矫直辊的数量也是有限的。在矫直过程中采用上下辊系平行排列的矫直方案时,只能达到有限的矫平精度,因此采用下排矫直辊固定,上排矫直辊整体倾斜调整的辊缝值线性递减的矫直方案,使板材在矫直辊入口第2辊和第3辊上形成很大的反弯曲率,使轧件各部分的弯曲变形总曲率均达到很大的数值,这可使残余曲率的不均匀性迅速减小。在第四辊后,轧件的反弯曲率可逐渐减小近似于线性变化,此后第n-1辊的变形量最小,基本属于弹性变形,使轧件趋于平直从而提高矫直质量。

由此可见,设计一套相对于下辊系辊缝值呈线性递减的上辊系整体倾动调整装置,是符合矫直原理的,并能提高矫平精度,特别是在矫直高精度板材和有色金属材料的矫直机中有着广泛的需求。

1 上辊系整体倾动装置的使用特点

结合矫直原理、矫平精度和设备结构布置要求,上辊系整体倾动装置需具有以下特点:

(1)结构紧凑便于安装,运行平稳可靠,调整精度高。

(2)上辊系整体倾动装置需与上辊系压下机构各自独立动作,倾动量与压下量可分别设定。相对于只配备有一套上辊压下机构来同时兼顾上辊系的压下量与倾动量的调整方式,其压下机构承受矫直力更均匀,调整精度更高。

(3)上辊系整体倾动装置应使上辊系倾动的回转原点与上排矫直辊轴承座的中心重合并处于机架窗口的中心线上。

(4)为满足矫直机往复可逆的工作方式,上辊系整体倾动装置需具有正、反双向调整的功能,且两个方向的调整量要相同。

(5)上辊系整体倾动装置需具有自锁功能,已完成倾动量调整设定的上辊系在矫直过程中能据此克服矫直力的反向作用以保持设定的倾动值不变。

(6)由于上辊系整体倾动的调整量相对较小,并且每次调整量范围较窄,要求倾动装置能实现低速调整,准确定位。

(7)倾动量是根据所矫直板材规格与性能设定的预设值,可在矫直前空载调整,矫直过程中无需带载调整。

1—上辊系 2—摆动梁 3—左压下滑块 4—装有内制动电机的两级大速比蜗轮减速机 5—左机架 6—平衡弹簧 7—右机架 8—右压下滑块 9—偏心轴 10—压下螺丝 11—半轴瓦

根据以上使用特点,上辊系整体倾动装置采用带有内制动电机驱动的两级大速比蜗轮减速机传动,带动偏心轴旋转。偏心轴旋转产生的偏心部分摆动量在装有左、右压下滑块的机架与平衡弹簧共同连接固定的位置限制作用下,推动装有上辊系的摆动梁以上排矫直辊轴承座中心为圆心旋转,从而实现上辊系的整体倾动调整。

2 上辊系整体倾动装置的结构与精度要求

以一台11辊板材矫直机为例进行说明。

矫直板材规格为:宽度800 mm~2 200 mm;厚度4 mm~20 mm;屈服强度Re≤750 MPa;矫直辊径180 mm,辊距200 mm;矫直辊上排5个,下排6个。

2.1 上辊系整体倾动装置的结构组成

上辊系整体倾动装置如图1所示。

安装在左机架5、右机架7窗口内的左压下滑块3、右压下滑块8,可由压下螺丝10旋转带动,实现上、下同步沿机架窗口滑动以调整压下量的大小。偏心轴9的轴颈以轴套定位的方式安装在左、右压下滑块的上部,压下滑块下部为R1 225 mm的凹圆弧面。摆动梁2安装于带有两压下滑块的两机架间,其上部左、右两端是与两压下滑块凹圆弧面配合的凸圆弧面,下部是装有需进行压下量与倾动量调整的上辊系1,在平衡弹簧6的过平衡力作用下,摆动梁以R1 225 mm圆弧为定位接触面吊挂在压下滑块圆弧处,其接触圆弧R1 225 mm的旋转原点与上排矫直辊轴承座回转直径∅1 700 mm的中心重合并位于两机架窗口的对称中心线上。偏心轴的偏心部分通过两半轴瓦11安装在摆动梁两端的卡槽内,其中心也位于两机架窗口的对称中心线上。

2.2 上辊系整体倾动装置的制造精度要求

(1)左右机架的对称度为0.05 mm。

(2)左右压下滑块、摆动梁两端R1 225 mm圆弧面和上排矫直辊轴承座回转直径∅1 700 mm的同心度为∅0.06 mm。

(3)左右压下滑块、摆动梁两端R1 225 mm圆弧面需进行表面刮研,接触间隙小于0.05 mm,光洁度为Ra3.2 μm。

(4)机架窗口与压下滑块、半轴瓦与摆动梁卡槽,偏心轴的滑动配合面的配合公差为H8/f9,表面光洁度为Ra3.2 μm。

2.3 上辊系整体倾动机构的运动情况

装有电机的蜗轮减速机驱动偏心轴正、反向旋转时,在装有左、右压下滑块的机架与平衡弹簧共同连接固定的位置限制作用下,偏心轴偏心部分产生的推力F1以偏心距42.5 mm为力臂推动装有上辊系的摆动梁,克服平衡弹簧过平衡力作用下的正压力P在摆动梁与左、右压下滑块R1 225 mm定位接触面上产生的滑动摩擦力矩M1以及上辊系整体倾动机构传动系统中的摩擦力矩M2,并以R1 225 mm的圆心转动,从而实现上排矫直辊的整体倾动调整。

3 上辊系整体倾动装置的机构分析

在装有左、右压下滑块的机架与平衡弹簧共同连接固定的位置限制作用下,上辊系整体倾动装置可按图2所示的机构简图进行分析。图中F1为偏心轴部分的推力,F2为摆动梁与压下滑块间的摩擦力,L1为偏心距,L2为摆动梁的回转力臂,L3为摆动梁与压下滑块间摩擦力矩的回转力臂,P为平衡弹簧作用下的正压力。上辊系倾动机构为平面连杆机构,封闭运动链。

0—机架 1—摇杆 2—滑块 3—连杆

机架0(装有压下滑块的机架)为固定件,摇杆1(偏心轴)为原动件,滑块2(半轴瓦)与连杆3(装有上辊系的摆动梁)为从动件。机架0与摇杆1构成转动副,摇杆1与滑块2构成转动副,滑块2与连杆3构成滑动副,连杆3与机架0构成转动副,各运动副均为低副。

3.1 上辊系倾动机构的自由度计算

F=3n-2pl=3×3-2×4=1

式中,F为平面连杆机构的自由度数;n为机构中活动构件数;pl为机构中低副数。

在此机构中,自由度数目为1,等于原动件数目为1,故上辊系倾动机构具有确定的运动。

3.2 上辊系倾动机构的力学关系

偏心轴部分的推力F1和摆动梁与压下滑块间的摩擦力F2是相等的,由于偏心轴的回转半径L1小于摆动梁的回转半径L2,在偏心轴的输入功率与转速一定的情况下,摆动梁的回转速度降低,输出力矩增大,从而上辊系整体倾动装置的输出扭矩要大于偏心轴的输入扭矩。由于转速降低力矩增大,故上辊系倾动机构具有扭矩放大作用。

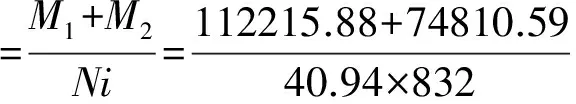

上辊系整体倾动机构的力矩放大系数N为:

3.3 上辊系整体倾动装置的调整参数

根据其低速调整、准确定位的要求,以矫直最小板厚所需的反弯曲率计算上辊系进、出料侧所需的不同压下量的辊缝值,从而得出:

上辊系倾动量调整范围为: +1.46°~0°~-1.46°。

设定上辊系倾动量调整速度为:0.17°/s。

由N=40.94得出:

偏心轴摆动量调整范围为:+59.8°~0°~-59.8°。

偏心轴摆动量调整速度为:7°/s。

当选用额定转速为970 r/min的6级电机驱动时,摆动蜗轮减速机速比i为832。

由此可见上辊系整体倾动机构具有扭矩放大作用,经过力的传递,偏心轴所受矫直反力的作用并不大,并且其轴头装有带内制动电机驱动的两级大速比蜗轮减速机,因此该机构可有效的由小功率电机驱动,并同时实现自锁功能。

4 上辊系整体倾动装置的摩擦力矩

上辊系倾动机构中的摩擦力矩M是由平衡弹簧过平衡力作用下产生的正压力,在摆动梁与左、右压下滑块R1 225 mm定位面间产生的滑动摩擦力矩M1和上辊系整体倾动机构传动系统中的摩擦力产生的附加摩擦力矩M2组成。

M1=μPL3=0.2×458024×1.225=112215.88 N·m

式中,μ为摩擦系数,取0.2;P为平衡弹簧过平衡力作用下产生的正压力,为平衡重量的1.4倍,取458 024 N;L3为摆动梁与压下滑块间摩擦力矩的回转力臂,取1.225 m。

式中,η为摆动电机到摆动梁的传动效率,取0.6。

式中,N为上辊系倾动机构的力矩放大系数,取40.94;i为摆动蜗轮减速机传动比,取832。

摆动电机选用型号为YEJ132M2-6,额定功率为5.5 kW,额定转矩为52.5 N·m,额定转速为970 r/min。

5 结论

设计可方便、准确调整倾动量的上辊系整体倾动装置,采用辊缝值线性递减矫直方案,可简单快速的设置矫直参数,提高矫直效率和矫平精度。但其结构相对复杂,零部件加工工艺与装配精度要求较高。在生产实际中还应制定完善的加工工艺和装配检验手段以保证制造精度达到技术要求,实现设计意图。

编辑 李韦萤

Structure Design of Overall Tilting Adjustment Device for the Plate Straightening Machine Top Roll System

Zhao Dong, Wu Qingjun

For the plate straightening machine with the straightening scheme of linear descending roll gap value, it is required that the top straightening roll system can be adjusted to be inclined to the fixedly installed bottom straightening roll system, and the tilting amount can be adjusted accurately. Combined with the straightening principle and equipment requirements, the structure design and parameter calculation of the top roll system overall tilting device have been introduced in this paper.

straightening machine; straightening scheme of linear descending; top roll system; overall tilting

2016—07—11

TG333.2+3

B