某铝热连轧工作辊轴承座变形原因分析

邢玉峰 牛双玲

(中国第二重型机械集团公司,四川610052)

某铝热连轧工作辊轴承座变形原因分析

邢玉峰 牛双玲

(中国第二重型机械集团公司,四川610052)

本文分析了某铝热连轧粗轧机工作辊轴承座变形原因,由于AGC缸的误操作,导致轴承座承受大的载荷而导致变形。

铝热连轧;粗轧机;工作辊轴承座;AGC

某铝热连轧厂设计制造的粗轧机在试生产阶段,先后两次出现下工作辊轴承座卡死在机架内不能顺利拉出的情况。经现场检测发现下工作辊轴承座严重变形导致了该结果。两套轴承座先后出现严重塑性变形,用户质疑设计制造的轴承座存在设计强度不够的问题。针对该情况,我们通过对比、有限元分析等方式,结合现场使用情况,找出了轴承座变形的原因,使问题得到彻底解决。

1 粗轧机结构

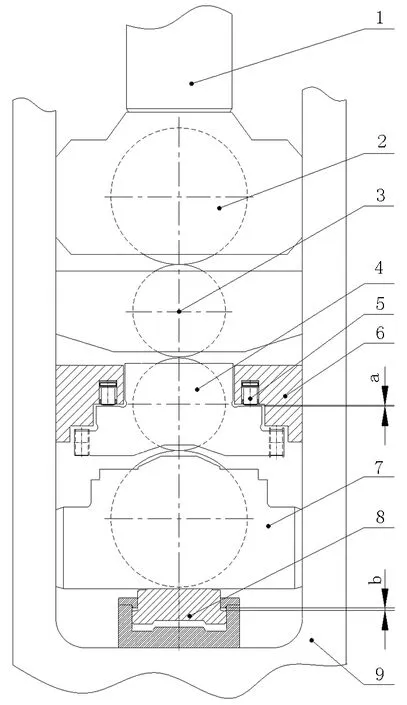

该粗轧机为四辊可逆式轧机,其结构图如图1所示。配置有电动压下与AGC缸压上装置,并带有工作辊正弯辊系统。轧制前, AGC压上装置根据轧辊实测数据调整缸行程,保持下工作辊辊面标高恒定,电动压下装置预设辊缝待轧。轧制时,AGC装置动态微调保证板厚及板形精度。

2 受力分析

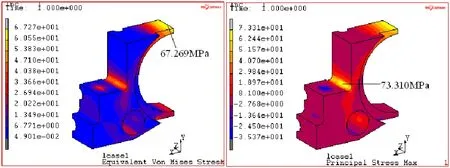

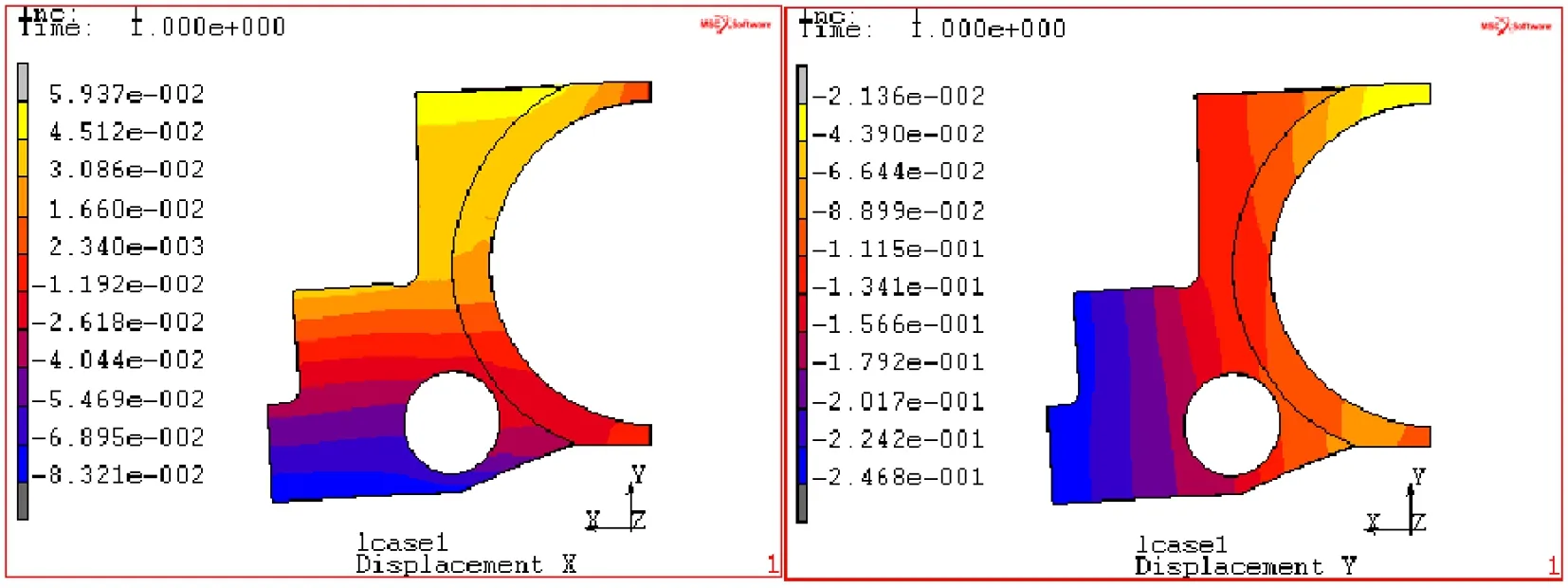

下工作辊轴承座承受弯辊力,左右靠滑板支撑与机架侧面相接触,上下无压靠。运用有限元计算方法,给轴承座施加弯辊系统可提供的极限载荷(实际值小于该值),得到了在弯辊力作用下轴承座的应力及弹性变形情况,轴承座应力分布见图2,轴承座位移分布见图3。

1—电动压下装置 2—上支承辊装配 3—上工作辊装配 4—下工作辊装配 5—下工作辊弯辊缸 6—弯辊缸腰块(与机架螺栓联接) 7—下支承辊装配 8—压上AGC缸 9—机架

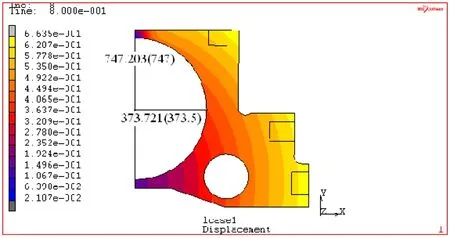

轴承座等效应力最大值约为67.269 MPa,位于轴承座上部中央受拉区;最大主应力最大值约为73.310 MPa,位于R40过渡圆角处,如图2所示。整个轴承座外围X方向向外扩展0.118 mm,Y向被拉长0.220 mm;轴承座内孔X方向向外扩展0.057 mm,Y向被拉长0.074 mm,如图3所示。

等效应力/Mpa 最大主应力/MPa

位移X/mm 位移Y/mm

该处轴承座所用材料为ZG270-550,其RP0.2≥270 MPa。计算所得应力值远低于轴承座材料的屈服极限值,在正常工作条件下,工作辊轴承座不会发生塑性变形,与实际情况不符。

3 变形分析

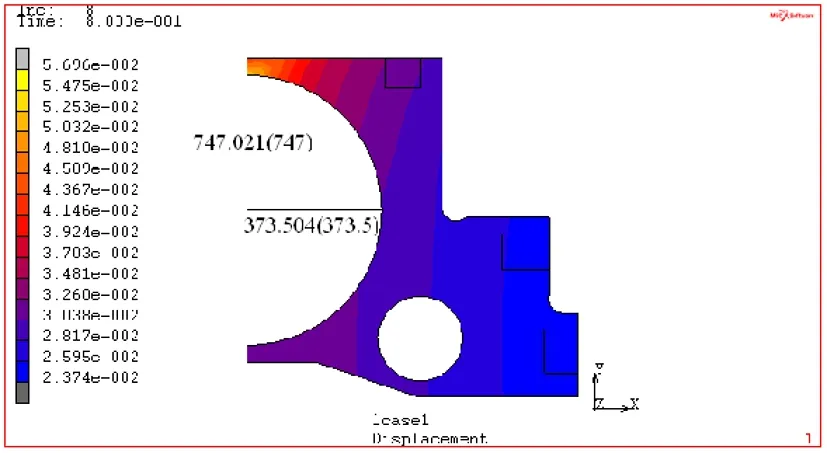

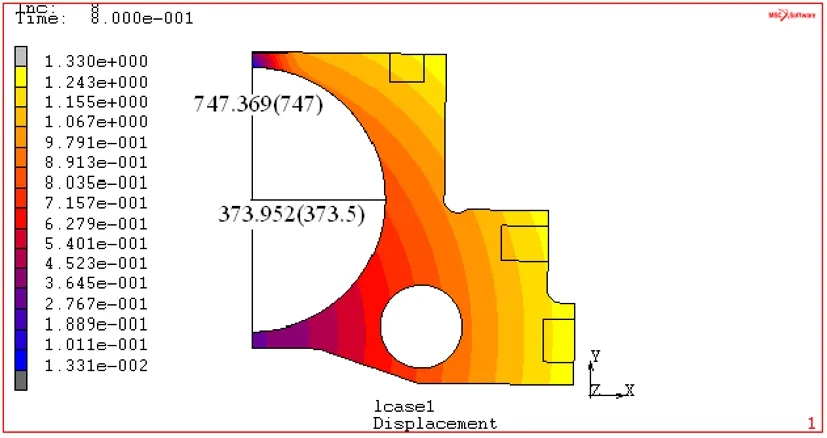

对工作辊轴承座发生的塑形变形,我们采用逆向思考方式寻找原因,即找出使轴承座产生明显塑性变形需要多大载荷的作用。同样,我们采用有限元计算方法,对现场轴承座变形结果进行分析,假设轴承座处发生异常,轴承座承受的载荷大幅度升高。当受力达到一定值时,轴承座开始发生塑性变形,随着受力增大,塑性变形也随之增大。经过多次分析计算,结果表明,当轴承座承受11 MN的载荷力时,轴承座没有明显的残余塑性变形;当轴承座承受载荷力增大到13 MN时,轴承座残余变形明显增加;载荷力继续增大到14 MN时,轴承座的残余变形更加明显(见图4、图5和图6)。由此,我们大胆假设产生塑性变形的轴承座是由于承受了11 MN以上的载荷力或冲击。

4 结论

我们对粗轧机结构及工况进一步分析,得出能够产生11 MN 以上载荷的载荷源定位在下支承辊轴承座下方的压上AGC缸上。分析认为,由于AGC缸行程有余量,且b值大于a值,如果对AGC缸进行了错误操作,a值变为0时,AGC缸的作用力将通过弯辊缸及腰块作用于机架,使下工作辊轴承座承受与AGC缸对等的作用力(最大可达到30 MN),导致轴承座塑性变形的发生,同时也会对弯辊缸腰块产生很大影响。于是,我们请用户维修人员对弯辊缸腰块处进行了检查,发现传动侧弯辊缸腰块的部分连接螺栓严重损坏,甚至拉断。这一检查结果使我们更加确信导致下工作辊轴承座塑性变形的力来源于AGC缸。

图4 载荷为11 MN时轴承座位移图

图5 载荷为13 MN时轴承座位移图

图6 载荷为14 MN时轴承座位移图

得到上述分析结果后,我们对AGC缸增加运行连锁条件:a值≥0。投入电气连锁保护后,避免了误操作等类似情况的发生,投产几年来该厂再无反应下工作辊轴承座变形问题。

编辑 陈秀娟

Analysis on the Deformation of the Work Roll Bearing Chock of an Aluminum Strip Hot Continuous Rolling Mill

Xing Yufeng, Liu Shuanglin

The reason for the deformation of the work roll bearing chock of an aluminum strip hot continuous rolling mill has been analyzed in this paper. Due to the incorrect operation of the AGC cylinder, the bearing chock is subjected to a large load, which leads to the deformation of the bearing chock.

aluminum strip hot continuous rolling;rough mill;work roll bearing chock;AGC

2016—07—01

邢玉峰(1979—),男,学士,工程师。

TG333.17

B